手机外壳注塑模具设计及moldflow分析

- 格式:pptx

- 大小:4.36 MB

- 文档页数:34

山东农业工程学院学报2018年第35卷第10期在进行注塑模拟设计过程中,Moldflow 属于较为常见的注塑模辅助设计模拟软件,使用Moldflow 软件能够实现塑料溶体流动的模拟分析,使注塑工作人员能够对塑料成型汇总的锁模力、体积收缩率、流体前沿温度、注射压力及困气位置进行提前的预测,对塑件可能会出现的成型缺陷进行分析,避免后期的试模发复导致浪费。

手机外壳对外观质量和尺寸的精度要求较高,在模具设计之前使用Moldflow 进行模拟分析是非常有必要的。

1.Moldflow 软件模拟分析1.1设计浇注系统在进行浇筑系统设计过程中,要全面考虑使熔融塑料能够在短时间内充满整个型腔,并且尽量降低热量和压力的损失,之后就要从经济方面进行全面的考虑,降低流道的废料比,最后要实现塑料浇口痕迹的简单修建。

在分流道设计的过程中,要对后壳壁厚、大小、材料流动性进行全面的考虑,因为手机外壳材料流动性交差,所以流道的直径就要适当的扩大,分流道界面尺寸要比手机后壳壁厚要大,并且还要选择适当的流道长度。

此浇注系统流道如果过程,那么表示温度的降低较快,过短就会导致出现过剩应力,从而出现井喷的现象,手机后壳的塑件顶出较为麻烦。

为了避免冷料到模具型腔中流入,在塑件表面出现冷料痕,那么就要在此模具不通向型腔流道末端设置冷料穴,对流道中的杂质和冷料进行存储,从而提高塑件的美观。

此模具使用六个潜伏浇口进浇,塑件出模的时候将浇口自动切断,迅速填充并且均衡,塑件的尺寸较为稳定[1]。

图1为最终的设计浇注系统。

图1手机后壳浇注系统1.2流动分析使用Moldflow 软件实现塑料溶体流动分析,从而能够掌握手机后壳锁模力、体积收缩率、流体前沿温度、填充时间和注射压力等,并且还能够自动生成Moldflow 流动分析报告,使工作人员能够了解注塑缺陷的产生因素,对手机后壳主浇口位置、大小和流道尺寸进行调整,最终得到良好的Moldflow 流动方案[2-3]。

手机壳注塑模具设计【摘要】本文主要介绍:注塑模的全部过程,包括成型零部件、推出机构、流道等一些设计。

在写论文期间,经过了一段时间对资料进行收集。

充分的考虑了模具的各种结构,并和指导老师进行讨论,完成了对论文中要写的模具结构的选择。

论文当中许多部分是我结合俩年所学的各方面的理论知识完成的,包括机械制图、机械基础、塑料成型模具设计模具材料等。

【关键词】:注塑模具,模具设计,浇口,注射机II目录引言 (1)一、塑料模具的发展史及发展趋势 (1)(一)模具工业的概况 (1)(二)设计的任务和它的要求 (2)二、塑件的分析 (2)(一)塑件的特性 (2)(二)选择塑件材料及介绍 (2)(三)塑件的形状及其尺寸 (3)三、分型面的选择及型腔的确定 (4)(一)分型面的选择原则 (4)(二)分型面的设计 (4)图2.1 分型面 (4)(三)型腔数目的决定及排布 (4)四、浇注系统的设计 (5)(一)注射模具浇注系统的组成及其设计原则 (5)(二)设计主流道 (5)(三)注射模具分流道的设计 (7)(四)浇口的设计 (7)图2.6 (8)(五)冷料穴和钩料脱模装置 (8)五、温度调节系统设计 (8)(一)塑料注射模具的温度调节系统的重要性 (8)(二)模具冷却系统的设计原则 (8)(三)模具的冷却系统设计 (8)六、模具成型零件和模体的设计 (9)(一)模具型腔的结构设计 (9)(二)注射模具型芯的结构设计 (9)(三)注射模具成型零件的尺寸确定 (9)(四)成型零件的强度、刚度计算 (10)七、顶出机构的设计 (12)(一)注射模具的顶出机构 (12)(二)设计原则 (12)(三)零件的复位 (12)(四)推杆推出机构 (12)八、排气槽设计 (13)(一)导柱导向机构的作用 (13)(二)导柱导套的选择 (13)十、注射机的参数校核 (14)(一)注射量的计算 (14)(二)初步选择的机器型号 (14)(三)XS-ZY-125型注射机的主要参数 (14)(四)塑件在分型面上的投影面积与锁模力校核 (15)(五)开模行程校核 (15)(六)模具安装尺寸校核 (15)总结 (16)参考文献 (18)致谢 (19)IV引言一、塑料模具的发展史及发展趋势(一)模具工业的概况在中国古代,勤劳聪明的中国先民们就已经熟练掌握了用模具制造陶制品和青铜制品的工艺。

手机外壳塑料件模流分析:

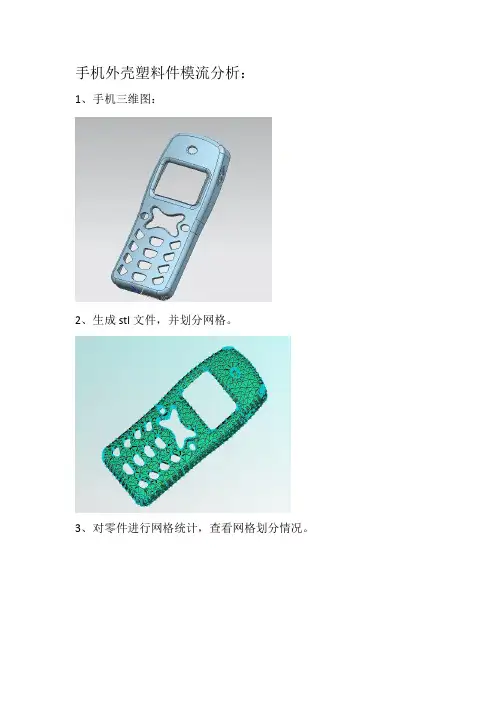

1、手机三维图:

2、生成stl文件,并划分网格。

3、对零件进行网格统计,查看网格划分情况。

根据图中所示最大纵横比为19.389,并检验匹配百分比,其中匹配百分比为87%,满足分析要求。

4、设定分析类型为浇口设置,得到结果如图。

注系统如下图:

6、创建冷却系统,如下图所示。

6、设定分析类型为充填分析,检验塑料的流动状况,设定材料为laxness ABS 1146,

在工艺设置中采用默认设置。

得分析结果如下图。

(1)查看充填时间。

(2)查看气穴位置

(3)查看推荐的螺杆速度

7、根据充填结果从新设置工艺参数,进行流动+翘曲分析。

得分析结果如下图。

(1)注射重量

(2)所有因素在X方向的变形量

(3)所有因素在Y方向的变形量

(4)所有因素在Z方向的变形量

(5)所有因素对塑件造成的影响量。

基于 Moldflow的手机外壳注塑成型分析摘要:现阶段随着经济的提升,我国的信息技术也在逐渐趋于完善,而信息技术也不再是传统的固定模式,而是以手机为载体跟随人们的行动随处移动,增加了信息技术的灵活性和便捷性,方便了人们的生活,满足人们对生活质量提升的愿望。

而在手机的制造中,手机外壳的制造是硬性条件,现阶段人们的对于手机外壳的要求也逐渐提升,因此,对于手机外壳的铸造应具有严格的施工流程和高标准的工艺。

现今手机外壳的CAD三维造型采用的是Pro/E技术,并利用Moldflow软件对注塑成型的过程进行模拟,并对其中MPI模块的测试进行数据分析,运用其中反映出的准确信息对整个铸造过程中可能产生的缺陷进行直观性预测,优化了手机外壳注塑成型的质量。

本文从塑件CAD模型入手,对浇口位置。

注塑成型以及调整工艺参数后进行分析,旨在为日后相关人员对基于Moldflow的手机外壳注塑成型的研究提供参考性建议。

关键词:Moldflow软件;手机外壳;注塑成型;注塑工艺一、塑件CAD模型手机壳的CDA模型技术需要运用一种以Pro软件为平台的模拟技术,在生成STL文件的同时将其导入到Moldflow软件中进行模拟,并对应其中产生的参数进行分析。

下图中是经过市场调查和分析最终选择的具有常见手机外壳特点的的手机外壳形状和尺寸,能够全面的对Moldflow软件在手机外壳注塑成型分析的应用进行直观反映。

二、浇口位置分析在进行Moldflow软件在手机外壳注塑成型分析之后,相关人员需要对其中的浇口位置进行有效的分析,根据模型模拟中的几何形状以及分析中得到的数据和工艺参数进行分析,从而确定浇口的最佳位置,在此过程中,不仅需要软件进行分析,还需要相关技术人员进行记录,从而避免浇口位置设置不当引起的制作缺陷,增加手机外壳生产质量。

下图有效地反映了最佳浇口的位置以及不同浇注口位置的注塑模拟结构对比,直接地反映了最佳浇口位置以及任意浇口位置填充时间和填充完成时的温度分布,蓝色区域为最佳浇注口位置。

【关键字】分析手机套模流分析报告班级:材料2009-2姓名:刘建平学号:040201制品:手机壳指导教师:匡唐清第一章分析前的准备一、CAD模型的准备1.CAD模型造型打开PRO/E,依据零件实体对零件进行造型,如图1-1:图1-1保存副本为ptr0001.igs,以便能导入moldflow中进行后续分析。

2.CAD模型的检查、修复与简化打开CAD Doctor,点击Import,将ptr0001.igs文件导入进来,首先点击Check按钮,进行模型的检查,如图1-2和1-3所示然后点击Stitch按钮,对模型进行缝合,修复后的效果如图1-4和1-5所示。

图1-4 图1-5将模式由Translation切换为Simplification,进行模型的简化,简化模型的一些细小特征可以在保证运算结果基本不变的情况下大大缩减计算机运算的时间,有利于设计效率的提高。

通过Check All Fillet按钮和Remove All(Fillets)按钮,对相应小特征进行简化,简化后的效果如图1-6和1-7所示。

图1-6 图1-7完成模型的简化后,单击右键,选择Abort View Manipulation,再次将模式由Translation 切换为Simplification,单击Heal按钮,完成内核的转换,再Export为001_out.udm文件。

注意,此步骤必不可少,不然无法导出udm文件。

同理,对prt0001.igs文件进行导入、检测、修复、简化、Heal、导出,最终也相应得到prt0001_out.udm文件。

二、CAE网格模型的准备1.网格的划分完成CAD模型的修复与简化工作后,就能够进行网格划分了。

首先,新建工程up_down.mpi,放于指定的文件夹内。

再将经过CAD Doctor处理后的udm文件导入进来,选择双层面网格类型。

成功导入后,可通过建模里面的曲面连通性诊断检测处理后的文件是否有问题,确保无误。

手机壳注塑成型工艺与模具设计随着经济全球化的不断深化,模具工业在国民经济中起着越来越重要的作用。

本设计是对手机壳进行设计,从零件的尺寸确定到模具设计完成一个较为完整的塑料模具设计过程。

本套模具浇口采用点浇口,因为塑件内侧具有凸出部分,本模具采用了斜撑销结构,实行了较为简单形式的塑件的成型和推出。

标签:手机壳;注塑模;模具设计1 概述近年来,随着制造行业的不断发展,塑料模具在模具行业中所占比例持续上升。

相信塑料模具的发展对我国的经济发展以及生产技术的提高会产生极其巨大的影响[1]。

2 手机外壳的注塑模具设计2.1 产品功能分析图1为手机壳立体图,上方凹槽功能是为耳机孔及开锁屏键预留,下方凹槽是为外置扬声器和数据线接口开槽。

左侧开槽是为音量键预留位置,其背面圆形孔是为Logo标志而设计,而矩形圆槽则是为摄像头孔。

2.2 成型工艺分析采用一般精度等级5级,大批量生产。

该塑件壁厚约为1.5mm,考虑到壳体浅,且手机壳内部凸出的部分小于5%的凸起,塑料件的脱模设计为强制脱模。

2.3 塑料的选材及性能分析手机壳,常用手触摸,必须耐酸、对电绝缘,化学稳定性好,故选成形材料为丙烯腈-丁二烯-苯乙烯(ABS)[2]。

3 模具设计方案确定3.1 分型面确定本模具在手机壳四周框处进行分型,分型面与开模方向垂直。

3.2 型腔数量确定及排列形式一般认为,每增加一个型腔,制品尺寸的精度会降低4%。

根据公式N-24,经计算初定本套模采用一模两腔。

4 模具设计4.1 注塑机选择4.1.1 注射量计算ABS平均密度为1.09,平均收缩率为0.55%。

通过UG分析功能的测量体,得塑件体积V塑=12.56cm3塑件质量:浇注系统质量:故总体积和总质量:4.1.2 注射机型号选定根据以上计算初步选XS-Z-60/50型卧式注射机。

4.1.3 型腔数量校核(1)根据注射机的最大注射量校核型腔数2.91>2,符合要求。

(2)由注射机料筒塑化速率校核型腔数量145.9>2,符合要求。

基于Moldflow的手机后盖注塑成型模拟分析与优化王敏;张钰清;杨晓帅;张普;陈阳;谢光强【摘要】CAD three-dimensional model of mobile phone back cover is obtained by Pro/E software.By using Moldflow software,"flow + cooling + warp" injection molding is simulated for the finite element model of the product.According to the best parameter combination of the quality (molding window) analysis,the injection molding process parameters were optimized and a new injection molding simulation was completed,then the different aspects of the injection products were synthetically compared,such as fill time,weld mark,average temperature,warp deformation.At last,reasonable injection molding process parameters were determined,and quality defects that may occur were improved in the process of injection molding,and the development cycle of injection molding products was effectively reduced.%使用Pro/E软件完成某手机后盖三维造型,利用Moldflow软件对制品的有限元模型进行“流动+冷却+翘曲”注塑模拟分析,根据质量(成型窗口)分析的最佳参数组合,优化注塑成型工艺参数并重新进行注塑模拟分析,从注塑制品的充填时间、熔接痕、制品平均温度和翘曲变形量等方面进行综合对比,最终确定了合理的注塑成型工艺参数,改善了制品注塑过程中可能出现的质量缺陷,有效缩短了注塑制品的开发周期.【期刊名称】《西华大学学报(自然科学版)》【年(卷),期】2017(036)003【总页数】5页(P65-68,77)【关键词】手机后盖;Moldflow;注塑成型;模拟分析;优化【作者】王敏;张钰清;杨晓帅;张普;陈阳;谢光强【作者单位】西南科技大学工程技术中心,四川绵阳621010;西南科技大学“智能机器人”创新实践班,四川绵阳621010;西南科技大学“智能机器人”创新实践班,四川绵阳621010;西南科技大学“智能机器人”创新实践班,四川绵阳621010;西南科技大学“智能机器人”创新实践班,四川绵阳621010;西南科技大学“智能机器人”创新实践班,四川绵阳621010【正文语种】中文【中图分类】TP391.72Moldflow软件是CAE分析最具代表性的软件。

摘要基于CAE技术,以普通手机外壳为实例,介绍了Moldflow Insight软件在注塑模具设计中的应用。

首先,分析塑件的工艺性及注塑成型特点,而后应用CAD 建立了产品的几何模型;运用CAE模流分析软件Moldflow进行有限元模型的前期处理,其中包括导入三维模型、划分网格、设置工艺条件和确定最佳浇口位置。

确保了浇注系统和冷却系统设计的合理性后,运用正交设计法安排实验方案,得到各参数及其交互作用对翘曲的影响度,初步确定工艺参数最优组合方案,对影响显著的因素作单因素影响模拟分析,研究翘曲和体积收缩率受单独影响的变化趋势,结合正交试验结果,最终确定较合理的工艺参数优化组合。

最后,采用优化工艺方案进行模拟分析,得到最佳质量的制品。

关键词注塑模具;正交试验;MoldflowAbstractBased on the CAE technology,chosen ordinary mobile phone shell,paper introduced the application of the injection mould design with Moldflow Insight software . First of all, The paper analysed the plastic's manufaturability and features in it's injection molding process and established application of CAD product geometry model. It used CAE mold flow analysis software moldflow to simulate and analyse which including import 3D model, dividing into grid, setting up technological conditions and determining the best gate location. making sure the rationality of the design of cooling system and gating system.The paper got effect Factors of warping invarious parameters and interaction by arranging the plan using the orthogonal design method.What's more,it briefly determinated the technology parameters optimization combination scheme,simulated and analysed notable factors alone.In this way it worked out the change trend of warping and volumetric shrinkage which caused by parameters Combined with the orthogonal experiment results,it eventuallt determined the reasonable parameters.In the last,it got the better plastic product quality with the optimum process seheme.Key words: injection mould; the orthogonal experiment; Moldflow目录第1章绪论 (1)1.1 本课题研究的目的和意义 (1)1.2CAE技术的理论方法及应用 (2)1.3 模具国外CAD/CAM/CAE技术的发展 (3)1.4 模具国内CAD/CAM/CAE技术的发展 (3)1.5 模具CAD/CAM/CAE技术发展的趋势 (4)1.6 本课题研究的主要内容 (5)第2章产品注塑方案的设计 (6)2.1 注塑产品有限元模型的建立 (6)2.1.1 建立塑料零件三维模型 (6)2.1.2 模型导入前处理 (7)2.2 制件有限元的初始化网格划分 (7)2.2.1 模型的导入 (7)2.2.2 网格划分 (8)2.3 网格的修复 (9)2.4 纵横比的诊断及修复 (9)2.5配向诊断 (12)第3章分析方案的确定 (13)3.1 浇注系统的作用 (13)3.2 最佳浇口位置分析 (13)3.3 浇注系统的创建 (14)3.4 冷却系统方案的确定 (15)3.5 流动结果分析 (16)3.5.1 充填时间 (16)3.5.2 熔接痕比较 (17)3.5.3 气穴比较 (18)3.5.4 制件翘曲的比较 (18)第4章基于正交试验工艺参数优化分析 (20)4.1 优化目标设计 (20)4.2 正交试验的设计及参数设定 (20)4.3 基于正交试验多工艺参数优化 (21)4.4 基于MPI的产品工艺参数的单个因素数据分析 (26)第5章结论 (33)参考文献 (34)致谢 (35)附录A 译文 (36)附录B 英文材料 (40)第1章绪论模具是以特定的结构形式通过一定方式使材料成型的一种工业产品,同时也是能成批生产出具有一定形状和尺寸要求的工业产品零部件的一种生产工具,是生产各种工业产品的重要工艺装备。