胎圈区缺陷

- 格式:ppt

- 大小:1.30 MB

- 文档页数:36

作者简介:刘国英(1981-),工程师,主要负责半钢钢子午线轮胎成型工艺管理方面的工作。

收稿日期:2021-05-31半钢子午胎的部分缺陷无法通过外观检查及机检发现,而这些缺陷却可以通过轮胎断面发现,轮胎断面的尺寸对轮胎的均匀性、高速、耐久等使用性能起到至关重要的作用,为此本文对常见的半钢子午胎断面缺陷原因进行分析,并提出相应的解决措施。

1 带束层波浪带束层是子午线轮胎的重要部件,影响着轮胎的诸多性能。

带束层波浪如图1所示,严重的带束层波浪可导致胎里不平废品,外观检查中容易发现,但是轻微的带束层波浪,很难从外观检查中发现,一旦流入市场,将影响轮胎的耐久性、抓地性以及乘坐舒适性能等。

图1 带束层波浪1.1 原因分析(1)胎冠形状、厚度、长度设计不合理。

胎冠厚度不合理,轮胎硫化充满模具后,冠部厚度厚的部位带束层外凸,冠部厚度不足的部位带束层内凹;胎冠形状设计不合理也可导致带束层波浪,以沟槽平台结构的胎冠形状最为明显,半成品胎冠形状与模具形状不吻合,如胎冠的平台位置与模具的沟槽位置贴合,带束层将外凸。

半钢子午线轮胎断面常见缺陷原因分析及解决措施刘国英,张凤杰,赵辉(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)摘要:分析半钢子午胎断面常见缺陷的产生原因,并提出相应的解决措施。

带束层波浪、冠带层打褶、材料端点集中、耐磨胶打褶可通过优化结构设计、生产过程的合理管控,设备及工艺参数确定,标准作业执行等措施解决此问题。

关键词:半钢子午线轮胎;结构设计;带束层波浪;冠带层打褶;材料端点集中;耐磨胶打褶中图分类号:TQ330.491文章编号:1009-797X(2022)04-0039-04文献标识码:B DOI:10.13520/ki.rpte.2022.04.008(2)二段胎胚生胎外周过大。

成型二段轮胎的生胎外周大大超越了模具的花纹沟底周长,硫化时,在合模力的作用下,胎肩过剩的材料就会流向胎面中部,造成整个轮胎断面成拱形,带束层成波浪状。

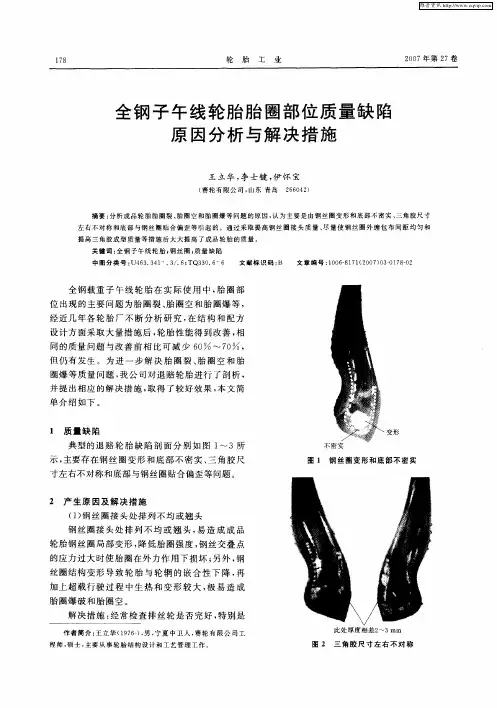

全钢载重子午线轮胎胎圈缺陷产生原因及解决措施

安登峰;张春学;姬新生

【期刊名称】《轮胎工业》

【年(卷),期】2003(023)008

【摘要】全钢载重子午线轮胎胎圈缺胶、胎趾圆角、胎圈露线、胎圈宽窄不一、胎圈气泡、胎圈变形等胎圈缺陷产生的主要原因为胎坯硫化装模时圈口不能与上下卡盘正确吻合及圈口部位胶料不能正确流动.严格控制胎坯圈口直径和圈口形状以及胎圈部位胶料流动性能可以解决胎圈缺陷问题.

【总页数】4页(P482-485)

【作者】安登峰;张春学;姬新生

【作者单位】风神轮胎股份有限公司,河南,焦作,454003;风神轮胎股份有限公司,河南,焦作,454003;风神轮胎股份有限公司,河南,焦作,454003

【正文语种】中文

【中图分类】TQ336.1+1;U463.341+.6

【相关文献】

1.全钢载重子午线轮胎质量缺陷产生原因及解决措施 [J], 田志平

2.全钢载重子午线轮胎胎圈质量缺陷的原因分析及解决措施 [J], 刘茂东;韩卫宾;王爱萍;张红霞

3.全钢载重子午线轮胎胎圈露线的产生原因及解决措施 [J], 李葆忠;王泽君;张余林

4.全钢载重子午线轮胎胎圈露线的原因分析及解决措施 [J], 李庆瑞;岳爽;李忠浩;

郭优;王欢

5.全钢载重子午线轮胎胎圈周向裂痕产生原因及解决措施 [J], 杨振环;徐伟;吴群华因版权原因,仅展示原文概要,查看原文内容请购买。

半钢子午线轮胎胎体内部质量缺陷原因分析及解决措施摘要:近来,随着人们生活质量的不断提高,汽车已成为大众的主要交通工具,半钢子午线轮胎是各种汽车的主要轮胎之一。

半钢轮胎一旦出现质量问题,那么行车安全将难以保证,易发生严重的出行事故与交通事故,而胎里的质量缺陷是半钢轮胎常见的问题之一。

在此基础上,通过对半钢轮胎性能的分析,本文研究了半钢轮胎内部质量缺陷的原因,并针对存在的问题给出了改进方案,提高轮胎产品的质量合格率。

关键词:半钢子午线轮胎;胎里凹凸;原因分析;不良后果;措施对策引言:生产过程中,由于工艺、设备等原因,直接影响着产品的质量问题。

其中最常见的一种轮胎缺陷就是胎里凹凸不良,这会严重影响轮胎的安全性能,易发生胎侧鼓包以及胎体爆破等现象。

本文以裁断、成型工序中影响轮胎胎里凹凸不良的主要影响因素及预防对策措施进行分析。

一、性能分析半钢轮胎性能优秀,耐磨性很好,与其他轮胎相比,每天的行驶里程大约高出35%,燃油经济性低和滚动阻力低,因此使用这类型的轮胎,可以改善汽车行驶过程中的实际油耗,滑动距离大约大20%,减震能力强。

此类轮胎具有更大的径向弹性,可缓解道路不规则的冲击力,使用半钢轮胎的汽车通常能提高舒适性。

如图一所示。

图1.轮胎结构1.形变(胎里凹凸)的主要原因这与织布锁边的编织方式有关,现在遍布锁边与以前的接缝有所不同,这些接缝易受压力和不良剃刮,导致不良的EPI。

它与轮胎的结构设计有关,并且对于具有高纵横比且具有单层胎体的轮胎,如果成型鼓不是可充气的金属鼓,由于帘布的大膨胀,EPI变差,这与帘布的卷起厚度和帘线橡胶的生胶强度有关。

如果帘布的压延厚度太薄,帘线橡胶本身的生胶强度就会降低,并且在模塑过程中EPI会变差,并且在这种情况下也会出现不均匀的轧制厚度。

关于硫化,胶囊的厚度偏差大,并且在硫化过程中压力显着变化。

特别是如果初始填充压力太大,则EPI不好。

压延机的辊距较大,并且橡胶储物盒的宽度小于织物表面的宽度,因此帘线的中间部分比侧面部分承受更大的压力,中间部分膨胀并且边缘零件很小,所以尼龙软线布从口袋里弹出了。

全钢载重子午线轮胎缺胶的原因分析及解决措施发布时间:2021-08-09T15:07:13.330Z 来源:《探索科学》2021年7月上13期作者:杨丽张鹏飞姜敬如[导读] 缺胶是全钢载重子午线轮胎生产过程中比较常见的一种外观缺陷,打磨火补不仅会增加生产成本,影响产品外观,且增大产品使用过程中的早期损坏几率,影响轮胎的承载性能和安全性。

全钢载重子午线轮胎结构复杂,生产过程中受各种不稳定因素影响较大,缺胶是我公司全钢载重子午线轮胎胎圈部位最主要的缺陷,胎侧和胎肩缺胶的修补率也一度居高不下。

八亿橡胶有限责任公司杨丽张鹏飞姜敬如山东省枣庄市 277000摘要:缺胶是全钢载重子午线轮胎生产过程中比较常见的一种外观缺陷,打磨火补不仅会增加生产成本,影响产品外观,且增大产品使用过程中的早期损坏几率,影响轮胎的承载性能和安全性。

全钢载重子午线轮胎结构复杂,生产过程中受各种不稳定因素影响较大,缺胶是我公司全钢载重子午线轮胎胎圈部位最主要的缺陷,胎侧和胎肩缺胶的修补率也一度居高不下。

本工作从工艺控制、结构设计和模具设计等方面分析轮胎缺胶产生的原因,并提出相应的解决措施。

关键词:全钢载重子午线轮胎;胎坯;胎侧;胎肩;缺胶;模具;排气设计引言子午线轮胎生产工艺复杂,半成品部件精度要求高,生产过程中经常会出现一些外观质量缺陷,我公司对此进行了大量分析研究,采取一系列解决措施,提高了全钢载重子午线轮胎的质量,保证了成品合格率。

本文对全钢载重子午线轮胎5个部位的常见缺胶原因分析并提出相应的解决错施。

1胎里不平(胎里反弧)胎里不平指轮胎内表面形状不规则,周向或侧向不平整。

1.1原因分析(1)定型时上环拉的太高,胶囊冲气过程中使胎胚变形,定型压力超出规定上限,造成胎体帘线发生位移,产生了肩部帘线弯曲情况,导致胎里反弧。

(2)长时间没使用的机台或新胶囊装第一锅胎时应反复进行胶囊冲气和排气,胶囊恢复原状后再装胎定型,新胶囊使用前应提前24h打开包装放在存放架上进行胶囊预处理,并进行翻转。

11 轮胎外观缺陷11. 1硫化裂口cure cracking外胎内外表面以及内胎、垫带的表面浅而短的局部裂开现象。

11.2缺胶shortage外胎、内胎、垫带表面胶量不足而出现的凹陷现象。

11.3重皮repeat skin外胎、内胎、垫带的表面胶层局部出现重叠分层的现象。

11.4海绵状spongy外胎、内胎、垫带的内部由于掉压或欠硫而产生的微小气孔群。

11.5气泡blister外胎、内胎、垫带的内部产生的局部鼓泡的现象。

11.6出沟channeling外胎、内胎、垫带的表面出现不应有的局部沟痕。

11.7表面不平surface roughness外胎、内胎、垫带的表面局部粗糙和出现不应有的凹凸痕迹。

11.8接头裂开。

open splice外胎各部位接头处以及内胎、垫带的接头裂开的现象。

11.9接头起棱splice ridge外胎、内胎、垫带各部位的接头处凸起的现象。

11. 10模缝错位step外胎、内胎、垫带模型结合处错位,出现高低不平的台阶。

GB/T 6326-200511. 11杂物foreign. matter外胎、内胎、垫带内部夹杂有非设计制造该部件用原材料的外来杂质.11.12表面损伤surface damage外胎、内胎、垫带表面的机械损伤或其他损伤‘11.13胶边flashing胎面花纹或模缝处流滋的橡胶。

11.14花坟错位pattern dislocation胎面花纹位移,偏离设计位置的现象。

11.15硫化脱层vulcanization separation硫化过程中,轮胎外胎各布层、胶层或部件之间的枯合面局部脱开的现象。

11.16杂物印痕stamping of foreign matter外胎、内胎、垫带表面杂物压痕。

11. 17胎冠帘布胶边crown cord flashing带有帘布的胎冠胶边。

11.18硫化崩花vulcanization chunking硫化过程中,轮胎胎面花纹块(条)崩裂或掉块的现象。

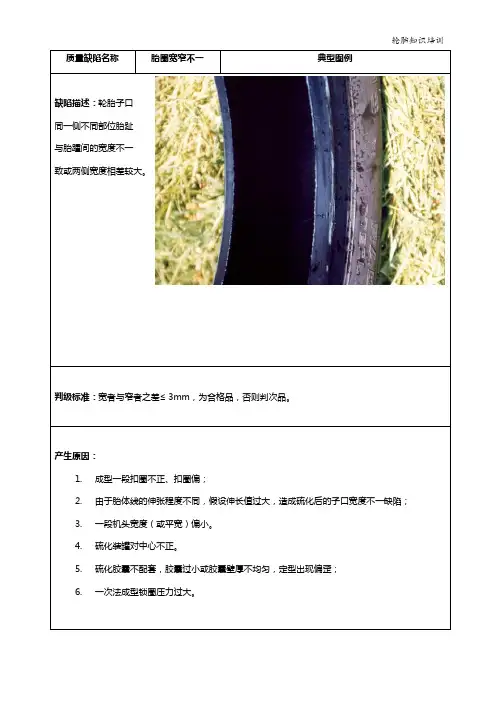

轮胎外观质量缺陷质量缺陷花纹圆角典型图例名称缺陷描述:外胎花纹表面缺胶, 轻微的只是表面发亮,花纹圆角主要表现在胎肩及花纹块边角处出现,有出现较深的一条线或花纹棱角呈圆弧状。

判级标准:缺胶深度≤1mm,累计缺陷长度≤1/6周,可在打磨返工后,判合格品,超出标准判次品。

产生原因:1.模具花纹气孔堵或设计不合理、排气不畅;2.模具表面粗糙,胶料流动困难;3.胶料焦烧时间短、流动性差;4.硫化暂停时间过短、定型压力不够;5.复合胎面与侧翼胶之间复合效果不好,有凹陷;6.胎胚胎面粘有油迹或内喷涂液等杂物。

7.新投用(或更换)模具表面有油等污物;8.环境温度过低,影响胶料流动;预防措施:1.加强模具清洗及气孔疏通,对设计不合理气孔进行改进或追加;2.对模具表面粗糙进行整修,及时淘汰外观不好模具;3.改善胎面胶料流动性能,延长胶料的焦烧时间;4.延长硫化暂停时间、保证或适当提高硫化定型压力;5.对胎面口型板进行整修,使胎面与侧翼胶过渡平滑。

6.保证胎胚表面清洁;7.保证环境温度,避免胎胚在硫化装罐前温度过低。

1)质量缺陷名称胎冠表面杂质典型图例缺陷描述:主要表现为硫化胎胚上粘有杂物或胶料内有杂质而硫化后从胶料中露出。

判级标准:若杂质深度小于0.5mm且不多于2处,返工打磨后可判为合格品,超出此标准判为次品。

产生原因:1.操作工责任心差,互检工作未落实,在硫化装罐时未及时发现;2.胶料或胎胚搬运过程中有落地现象导致粘有杂物3.胶料本身内部混有杂物,在压出部件时又未能及时挑出硫化后胶料流动,杂质露出;4.压出部件生产过程中混有熟胶,或因压出温度过高而导致胶料焦烧;5.胎胚架脏,有杂物;6.装罐前,模具中存有异物未清理。

预防措施:1.加强生产过程现场工艺管理,确保胎胚表面清洁。

2.强化操作工自检责任心,及时对模具或胎胚表面杂物清理;3.对胎胚架加强卫生清理,及时清除异物4.加强对原材料、胶料各类半成品生产时的控制,避免混入杂物,发现杂物及时剔除。

全钢载重子午胎钢丝圈 常见缺陷分析及解决措施胡廷飞六角型钢丝圈是全钢载重子午胎的关键部件之 一。

钢丝圈质量好坏对成品胎质量有重大影响, 针 对公司实际情况, 对全钢轮胎制造过程中钢丝圈容 不圆度大于公差范围, 易产生批量性质量事故, 严重 影响成品胎质量。

1.原因分析目前钢丝成型机分为进口日本 NAKA TA 钢丝 圈成型机和国产钢丝圈成型机。

国产钢丝机的碰盘 是一个整体, 直径是固定的。

所以此机生产的钢丝 圈内径、不圆度都能得到保证。

进口机碰盘是由 4 块组合而成, 在频繁更换规格后各部件容易产生磨 损, 碰盘组合好后造成各钢丝定位块不在同一个面 上, 导致钢丝圈排列不圆。

改型后的日本 NAKA TA 钢丝圈成型机是采用一个气缸来控制各钢丝定位块 的撑开、缩小, 钢丝成型时气缸伸缩导致气缸末端的 定位螺母逐渐松动产生定位不准, 钢丝圈的内径就 逐渐变小。

2.解决措施( 1) 对原厂家碰盘进行测绘, 把影响钢圈不圆的 部件进行更换, 同时准备新碰盘作备件; ( 2) 把气缸上易松动的螺母打孔, 用销钉固定, 钢丝圈内径得到保证。

易产生的质量缺陷进行了原因分析, 措施。

并提出了解决 一、钢丝圈露铜直径为 1.65mm 的钢丝从挤出机覆胶后挂不起 胶或成型完后内外圈露铜严重。

1.原因分析( 1) 钢丝质量不稳定。

从不同供货厂家采购的钢 丝质量有区别, 镀铜层的厚薄不一致, 同时在运输、 储存过程中由于保管不善而使钢丝生锈发黑, 钢丝 直径均匀性也得不到保证; ( 2) 钢丝胶料质量差( 硬度、粘合力强度低) , 或是回炉胶, 同时混有杂胶、老化籽;( 3) 钢丝覆胶挤出机机头温度低, 钢丝加热部分无效果;( 4) 口型过大或过小。

2.解决措施( 1) 使用工艺性能优异的钢丝, 同批钢丝直径均 匀度要保证。

要选择能生产出高质量钢丝的供应商, 对钢丝的铜含量、均匀度提出要求, 并且要保证包装 后能在运输、储存过程中不能生锈和被污染;( 2) 改进钢丝胶胶料配方, 提高钢丝与胶料的粘合力。

●缺陷产生的原因或含义●模子上下关闭不完全吻合时,发生的胶边●1、高压水压不足●2、装模模型未装正盖严●3、没有给高压水前就往水胎里充内压水判定胎冠圆周胶边等级及缺陷测量方法●合格品:●胶边基部厚度≤,mm●“大” 2.0 (原2.5)●“中小”1.5 (原2.0)●“轿” 1.0●胎冠露帘线为废品二●缺陷测量方法●用游标卡尺测量最厚处的基部厚度2、胎冠圆周出沟●缺陷产生的原因或含义●1、硫化过程中降压●2、模口卷边判定胎冠圆周出沟等级及缺陷测量方法●合格品:●出沟深度≤,mm●“大” 2.0●“中小”2.0●“轿” 1.5●无废品二●缺陷测量方法●用深度卡尺测量最深处的垂直深度3、胎冠模口错位●缺陷产生的原因或含义●模子的上下型半径方向错位硫化的●1、模口变形●2、合模不到位判定胎冠模口错位等级及缺陷测量方法●合格品:●错位高度≤,mm●“大” 2.0●“中小”1.5●“轿” 1.5●无废品2●缺陷测量方法●用深度卡尺测量错位最深处的垂直深度●缺陷产生的原因或含义●周方向错位硫化的●1、合模定位不准●2、花纹块宽度不规范判定胎冠花纹错位等级及缺陷测量方法●合格品:● 1.人字、越野花纹≤花纹块宽度的●“大” 1/8 、“中小”1/5●2、其他花纹≤花纹块宽度的1/4●越野花纹主要指:CR952、CL991、CL969、CL962、CL956、CL935、CL622、CL626、K-305A等花纹错位测量方法1、模口有花纹块,测错位最大宽度BD和该处花纹块宽度DC,按下式计算:BD/DC2、模口处无花纹或有纵向花纹,按花纹节距检测,按下式计算:B‘B(错位最大宽度)/AC(节距)5、模缝胶边●缺陷产生的原因或含义●令模与模型配合处的缝隙引起的胶边判定模缝胶边等级及缺陷测量方法●合格品:●胶边基部厚度≤,mm●“大”、“中小” 0.5●无废品2●缺陷测量方法●用游标卡尺测胶边的基部最厚处的厚度●所有胶边要求全部割除6、模缝错位●缺陷产生的原因或含义●令模与模型配合处的缝隙间不平造成的错位判定模缝错位等级及缺陷测量方法●合格品:●错位宽度(不包括设计宽度)≤,mm●“大”、“中小” 0.6 (原0.8)●“轿” 0.5●无废品2●缺陷测量方法用游标卡尺测错位部位最宽处的厚度7、花纹棱角呈圆形●缺陷产生的原因或含义●因胶料没有完全接触模子,冠部粗糙,呈凹状或因设计(花纹、切缝等)的角度不够清晰的。

铝合金轮毂铸造裂纹缺陷及预防裂纹,铝合金轮毂铸造常见缺陷之一;它是产品失效的直接原因。

现场对裂纹的认知缺少,难以采取有效解决办法,本文主要介绍毛坯中主要裂纹缺陷。

低压铸造铝合金轮毂常见裂纹缺陷,按缺陷位置分可分为:内轮缘裂纹、外轮缘裂纹、冒口裂纹、胎圈座裂纹、轮辐夹角裂纹、螺栓孔裂纹等。

按裂纹冷热性质分可分为:热裂纹、冷裂纹,其中内外轮缘裂纹一般属于冷裂纹,它主要出现在成品车轮,由疲劳源产生裂纹。

以下将按照部位一一解释、在解释毛坯裂纹之前,需先解释热裂与冷裂的定义及区别。

热裂的形成温度是在合金形成金属骨架,线收缩开始温度到固相线温度区内,这一温度区间称为“有效结晶温度区间”。

目前,关于热裂的形成机理主要有两种解释:强度理论和液膜理论。

强度理论认为:合金存在热脆区以及热脆区内合金的断裂应变低是产生热裂的重要原因,铸件内变形集中是热裂形成的必要条件;因此,合金凝固过程中,收缩受到外界阻碍时,如果产生的外应力超过合金的强度,则会有裂纹产生。

液膜理论认为:热裂的形成是由于铸件在凝固末期晶间存在液膜和铸件在凝固过程中受到拉应力共同作用的结果;如果铸件收缩受到阻碍,拉应力和变形主要集中在液膜上,使液膜被拉长,当应力足够大时,液膜开裂形成晶间裂纹。

目前比较主流的原因是:液膜的存在是形成热裂的主要原因,铸件收缩受阻是形成热裂的必要条件;主要集中作用于晶间液膜上,使液膜开裂。

冷裂是由于模具温度低,外表面将凝固成一个薄的固态壳层。

内部未凝固的金属液受压力直接作用于刚凝固的外表壳层上,使其受拉应力,而这个外表固态壳层是凝固时间不长、内部又受到高温液体加热的高温层,其边缘温度处在液固两相的临界温度上,根据液膜理论,从而使其形成裂纹源,在冷却过程中,受拉应力作用,不断生长,最终将成为裂纹内外轮缘裂纹,严格来讲不属于铸造裂纹范畴;在铸造过程中内外轮缘作为产品延伸率最佳区域,极少出现铸造裂纹。

经常出现在汽车行驶几万公里后,主要成形原因为疲劳或外力作用开裂。

应用技术全钢无内胎轮胎胎圈缺陷原因分析 及解决措施陈佛国 晋 琦陕西延长石油集团橡胶有限公司全钢无内胎轮胎在发达国家几乎已经普及,近几年在国内发展迅速。

由于全钢无内胎产品使用环境比较规范,17.5、19.5、22.4和24.5寸系列全钢无内胎轮胎除了出口到欧美发达国家和地区外,在国内市场的份额也越来越多。

产品质量要求较高。

轮胎胎圈部位的质量直接影响产品外观质量和使用性能。

本文针全钢无内胎轮胎胎圈易出现的质量问题进行了分析,并提出相应解决措施,取得了良好效果。

一、胎圈漏气1.原因分析无内胎轮胎胎圈部位设计不合理,胎圈与轮辋配合有缝隙,导致胎圈部位漏气,造成轮胎慢跑气。

2.解决措施(1)优化胎圈部位设计无内胎轮胎的装配必须使其与轮辋紧密配合,因此在选取胎圈着合直径时,应保证胎圈与轮辋过盈配合,胎圈着合直径应小于轮辋相应部位直径2~3 mm。

胎圈角度的选取有两种方式。

一种是采取固定角度设计,即用于22°,斜底深槽式轮辋为15°,即直径采用大角度过盈配合 (见图1);另一种是采取变角度设计,胎踵处为第一角度,其宽度约占胎圈宽度的40%左右,然后将角度增大,控制整体的胎趾高度,一般控制在15mm (见图2),变角度设计既可缩小胎圈着合直径,又可增大胎趾部位的倾斜,使胎圈与轮辋紧密结合。

(2)选用和调整合适胎圈护胶厚度无内胎轮胎胎圈护胶设计尤为重要,这是由于轮胎胎圈与轮辋之间的密封一方面靠胎圈底部与轮辋之间的过盈配合实现,另一方面在胎圈侧面与轮辋的配合中需依靠橡胶与金属之间的密封作用达到防止漏气的目的。

胎圈护胶设计,根据不同的规格和产品需求一般胎圈耐磨胶的厚度需要达到9~11mm,而且要考虑到成型时胎体和补强钢丝外端点高度位置的配合,必须保证钢丝端点处的耐磨胶厚度,钢丝圈底部胶料分布也要合理,胎圈底部的胶过多会造成胎圈飞边,过少容易出现胎圈钢丝外露。

一般胎圈底部设计大约在5mm左右内端点的要考虑胎圈卡盘高度和过度顺滑,保证成型后胎胚内侧比较平顺。