氰化浸出技术(精品课件)

- 格式:ppt

- 大小:915.00 KB

- 文档页数:2

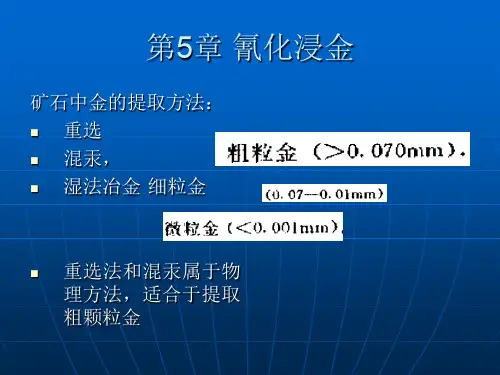

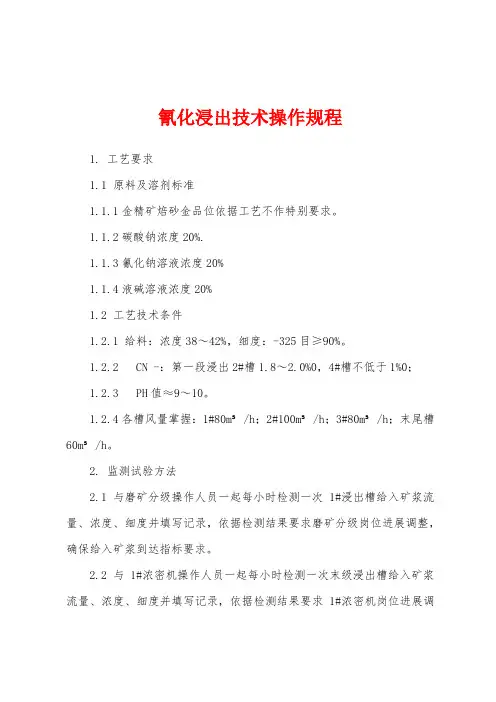

氰化浸出技术操作规程1. 工艺要求1.1 原料及溶剂标准1.1.1金精矿焙砂金品位依据工艺不作特别要求。

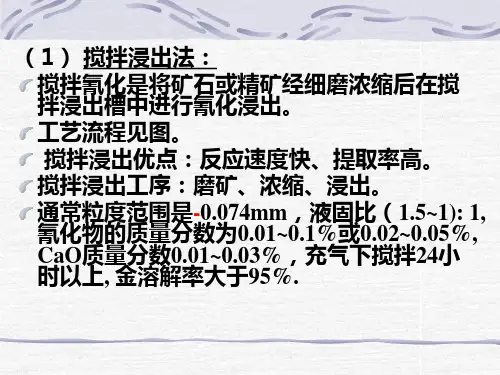

1.1.2碳酸钠浓度20%.1.1.3氰化钠溶液浓度20%1.1.4液碱溶液浓度20%1.2 工艺技术条件1.2.1 给料:浓度38~42%,细度:-325目≥90%。

1.2.2 CN -:第一段浸出2#槽1.8~2.0%0,4#槽不低于1%0;1.2.3 PH值≈9~10。

1.2.4各槽风量掌握:1#80m³/h;2#100m³/h;3#80m³/h;末尾槽60m³/h。

2. 监测试验方法2.1 与磨矿分级操作人员一起每小时检测一次1#浸出槽给入矿浆流量、浓度、细度并填写记录,依据检测结果要求磨矿分级岗位进展调整,确保给入矿浆到达指标要求。

2.2 与1#浓密机操作人员一起每小时检测一次末级浸出槽给入矿浆流量、浓度、细度并填写记录,依据检测结果要求1#浓密机岗位进展调整,确保给入矿浆到达指标要求。

2.3 每小时检测一次2#槽、4#槽CN –浓度及PH值,依据检测结果及其变化趋势调整NaCN加药量以确保CN –浓度符合指标要求,若PH值发生偏离,准时对片碱、碳酸钠添加量进展调整。

3. 工序治理3.1 检查工程3.1.1氰化过程中应检查矿浆浓度、细度、CN –浓度、PH值、3#槽和8#槽尾浆品位。

3.1.2 检查调浆槽,氰化槽的液位,矿浆翻动状况。

3.2 检查频次3.2.1 CN –浓度及PH值每小时检测一次。

3.2.2 矿浆浓度每小时检测一次。

3.2.3 每小时取一次3#、9#槽矿浆样,8小时后送化验室化验渣金、银品位。

4. 开、停车挨次4.1 开车挨次步骤内容预防特别现象发生预备工作1、开车人员:操作工,班长;2、检查风管、搅拌、减速机,正常;3、罗茨风机盘动敏捷;4、调浆槽液体1/2;5、操作工具齐全;6、氰化钠、液碱辅料存量充分;7、校正浓度称;1、防止斜管堵塞2、开车后氰渣指标波动3、防止矿浆浓度偏差分层第一步1、胶带开车后滤饼进入调浆槽,开启调浆槽搅拌,开启调浆水,2、浓度掌握50±1%,同时参加液碱掌握PH值8-9。

氰化浸出技术操作规程摘要氰化浸出技术是一种常用的金矿选矿方法,其操作规程的合理性和严格性对提高选矿效率、保障生产安全具有重要意义。

本文将介绍氰化浸出技术的操作规程及注意事项。

操作规程1. 前期准备•准备氰化液:氰化液需保证浓度稳定,一般浓度为0.1%-0.5%。

•准备酸化液:将盐酸或硫酸稀释至1%-2%。

•检查设备:浸出槽、搅拌器、过滤器等必须完好无损,确保设备运转正常。

•泄漏预防:确保在操作现场备有多种验漏器材以应对突发泄漏情况。

2. 矿浆制备1.分选和粉碎:采用不同物理和化学方法将石矿分级、粉碎,使得其中的金矿粉末大小均匀。

2.搅拌:将粉末和氰化液混合,再加入酸化液等辅助药剂,使得矿浆酸度稳定,可实现氰化浸出同时避免金质蒸发。

3.放置:在矿浆放置前,需做好筛分、搅拌等充提浆工作,将矿石颗粒悬浮于溶液中,便于浸出。

3. 浸出过程1.开始浸出:将搅拌好的矿浆倒入浸出槽,轻柔地将混合物搅拌均匀。

2.浸出时间:浸出时间是影响浸出效率的重要因素,一般浸出时间为24-48小时。

3.调整pH值:在浸出过程中,需根据矿浆的酸度情况不断调整氰化液和酸化液添加量,保持矿浆的pH值稳定。

4.取样检验:在浸出过程中,应根据控制系统监测和采矿人员调整的方案,定期取样、检验矿液中金离子浓度和氰化物浓度,以调整浸出条件。

5.终止浸出:在合适的时间后,当金矿浸出度已达到生产规定的标准时,便可终止浸出。

4. 浸出液处理1.沉淀分离:经过浸出后的金矿浆液中含有大量难以分解的残留物,需经过分离后才能进一步处理。

2.洗涤:将沉淀物置于设备里,进行多次洗涤,去除残留物。

3.脱银:将金矿浆液进行反应,由固定电流提取其余的有价金属,如银等。

4.化学浸出:采取化学手段将浸出液中的金、银等有价金属从其他物质中分离出来。

5.尾矿处理:对最终的废渣进行处理,降低它们含有毒性的成分,并预防污染环境。

注意事项1.操作人员不得缺席:如有事情不克前来,需交接手续后方可离岗。