G71外径粗车复合循环

- 格式:pptx

- 大小:1.01 MB

- 文档页数:7

G71内(外径粗车复合循环运用这种复合循环指令,只需指定精加工路线和粗加工的吃刀量,系统会自动计算粗加工路线和进给次数。

注意:①G71指令必须带有P 、Q 地址ns 、nf ,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

②ns 的程序段必须有准备功能01组的G00或G01指令,否则产生报警,即从A 到A ′的动作必须是直线或点定位运动。

③在顺序号为ns 到顺序号为nf 的程序段中,可以包含子程序。

④在MDI 方式下,不能运行复合循环指令。

1)无凹槽内(外)径粗车复合循环G71格式:G71 U(△d R(r P(ns Q(nf X(△x Z(△z F(f S(s T(t说明:该指令执行如图1-22所示的粗加工,并且刀具回到循环起点。

精加工路径A →A' →B' →B 的轨迹按后面的指令循序执行。

△d :背吃刀量(每次切削量),指定时不加符号,方向由矢量AA '决定;r :每次退刀量;ns :精加工路径第一程序段的顺序号;nf :精加工路径最后程序段的顺序号;△x :X 方向精加工余量;△z :Z 方向精加工余量;f ,s ,t :粗加工时G71中编程的F 、S 、T 有效,而精加工时如果G71指令到ns 程序段内设定了F 、S 、T ,将在精加工段内有效,如果没有设定则按照粗加工的F 、S 、T 执行。

图1-22 无凹槽内外径粗车复合循环G71G71切削循环下,切削进给方向平行于Z 轴,X(△x 和Z(△z 的符号如图1-23所示。

其中(+表示沿轴正方向移动,(-表示沿轴负方向移动。

图1-23 G71内外径粗车复合循环X(△x 和Z(△z 的符号例1:用外径粗加工复合循环编制如图1-44所示零件的加工程序:毛坯为ф50×120,要求循环起始点在A(52,3 ,背吃刀量为1.5mm(半径量,退刀量为lmm ,X 方向精加工余量为0.6mm ,Z 方向精加工余量为0.1mm 。

数控车G71用法及编程实例-g71编程运用数控车 G71 用法及编程实例 g71 编程运用在数控车床加工中,G71 指令是一个非常实用且常用的指令,它能够大大提高加工效率和精度。

接下来,让我们详细了解一下 G71 指令的用法以及通过编程实例来加深对它的理解和运用。

G71 指令是数控车床中的外圆粗车复合循环指令。

它适用于毛坯轮廓形状与零件轮廓形状相似的情况,通过设定一些关键参数,可以实现高效的粗加工。

在使用 G71 指令时,需要设置一些重要的参数。

首先是切削深度(△d),它决定了每次切削的深度。

其次是退刀量(e),用于控制刀具在每次切削结束后的退刀距离。

还有精车余量(△u 和△w),这是为后续的精车工序预留的加工余量。

下面通过一个具体的编程实例来演示 G71 指令的应用。

假设我们要加工一个轴类零件,其毛坯直径为 50mm,长度为100mm,最终要加工成直径为 30mm,长度为 80mm 的轴。

程序如下:O0001 (程序号)G99 (每转进给)M03 S800 (主轴正转,转速 800r/min)T0101 (调用 1 号刀具,1 号刀补)G00 X52、 Z2、(快速定位到起点)G71 U2、 R1、(切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W01 F02 (精车余量 X 方向 05mm,Z 方向01mm,进给速度 02mm/r)N10 G00 X30、(粗车轮廓起始段)G01 Z-40、(直线切削)N20 X50、(粗车轮廓结束段)G00 X100、 Z100、(快速退刀)M05 (主轴停止)M30 (程序结束)在这个程序中,G71 指令后的 U2、 R1、表示每次切削深度为2mm,退刀量为 1mm。

P10 和 Q20 分别指定了粗车轮廓程序段的起始和结束行号。

U05 和 W01 则是精车余量。

需要注意的是,在编写 G71 指令的程序时,轮廓形状的描述必须符合单调递增或单调递减的原则,否则会导致加工错误。

数控车G71,G70指令的编程加工实例数控车 G71、G70 指令的编程加工实例在数控车床加工中,G71 和 G70 指令是非常常用且重要的编程指令。

它们能够大大提高加工效率和精度,让复杂的零件加工变得更加简单和高效。

接下来,我将通过一个具体的加工实例,为您详细介绍这两个指令的应用。

我们要加工的零件是一个轴类零件,其图纸尺寸如图所示。

该零件由外圆柱面、圆锥面、圆弧面和螺纹等部分组成,材料为 45 号钢。

首先,让我们来了解一下 G71 指令。

G71 指令是外圆粗车复合循环指令,适用于对零件轮廓进行粗加工。

其格式为:G71 U(Δd) R(e)G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t)其中,Δd 表示每次切削深度(半径值),e 表示退刀量,ns 表示精加工程序段中开始程序段的段号,nf 表示精加工程序段中结束程序段的段号,Δu 表示 X 方向精加工余量(直径值),Δw 表示 Z 方向精加工余量,f 表示进给速度,s 表示主轴转速,t 表示刀具号。

在这个实例中,我们设定粗车时每次切削深度为 2mm,退刀量为1mm。

以下是使用 G71 指令编写的粗加工程序:O0001 (程序名)G99 (每转进给)M03 S800 (主轴正转,转速 800r/min)T0101 (调用 1 号刀具,1 号刀补)G00 X52、 Z2、(快速定位到循环起点)G71 U2、 R1、(G71 指令,切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W01 F02 (精加工程序段从 N10 到 N20,X 方向余量 05mm,Z 方向余量 01mm,进给速度 02mm/r)N10 G00 X0 (精加工程序开始)G01 Z0 F01 (直线插补,进给速度 01mm/r)X10、Z-10、X20、 Z-20、Z-30、X30、X40、 Z-40、Z-50、X50、N20 X52、(精加工程序结束)粗加工完成后,接下来使用 G70 指令进行精加工。

![外圆粗精车复合循环 G71与G70[3页]](https://uimg.taocdn.com/934bc0d1951ea76e58fafab069dc5022aaea468a.webp)

外圆粗车复合循环指令G71 / G701.G71 外圆粗车复合循环特点外圆粗车复合循环指令适合切除棒料毛坯的大部分加工余量, 主要用于径向尺寸要求比较高, 轴向尺寸大于径向尺寸的毛坯工件进行粗车循环。

如图 4—30a 所示为 G71 指令粗车外轮廓的走刀轨迹, 图中C 点为粗车循环起刀点, A点是毛坯外圆与端面轮廓的交点, Δw为轴向精加工余量, Δ是径向精加工余量, Δd是背吃刀量, e是径向退刀量。

该循环根据编程参数, 以阶梯轨迹法自动实现轮廓粗加工, 并在最后一刀沿轮廓表面留均匀余量加工零件。

2.G70 精车循环特点当用 G71 指令粗加工完工件后, 用 G70 来指定精车循环, 切除粗加工余量, 如图 4— 30b 所示为精加工轨迹图。

二、 G71 指令———外圆粗车复合循环1. 指令格式G71 U (Δd) R (e) ;G71 P (ns) Q (nf) U (Δu)W (Δw) F (f) ;说明:Δd: 背吃刀量 (半径量, 无符号)。

e: 退刀量。

ns: 指定精加工路线的第一个程序段号。

nf: 指定精加工路线的最后一个程序段号。

Δu: 为X方向上的精加工余量(直径量)和方向(外轮廓用“ + ”,内轮廓用“ - ” ) 。

Δw: 为 Z 方向上的精加工余量和方向。

f: 进给量。

在 ns ~ nf 程序段内的 F、 S、 T 功能无效。

在整个粗车循环中, 只执行循环开始前指令的 F、2.S、编T程功实能G70———精车循环指令格式: G70 P (ns) Q (nf)说明:ns: 指定精加工路线的第一个程序段号。

nf: 指定精加工路线的最后一个程序段号。

提示:(1) G71 循环前的定位点必须是毛坯以外并且靠近工件毛坯的点, 因为该点会被系统认为毛坯的大小, 即从该点起开始粗加工零件。

(2) 应用 G71 循环类型 I 粗加工时, 精加工轮廓程序起始段必须是 X 轴单方向运动, 不可以有 Z 轴动作, 否则报警, 程序不能执行; 轮廓形状在平面构成轴 (Z 轴、 X 轴) 方向上必须是单调增加或单调减小。

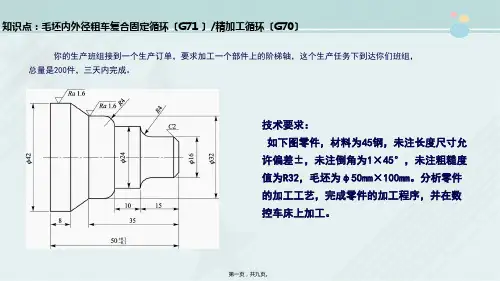

多重复合循环指令G71新课讲授:FANUC系统提供了六个比较人性化多重符合循环,可以满足实际生产中一般零件的加工需求。

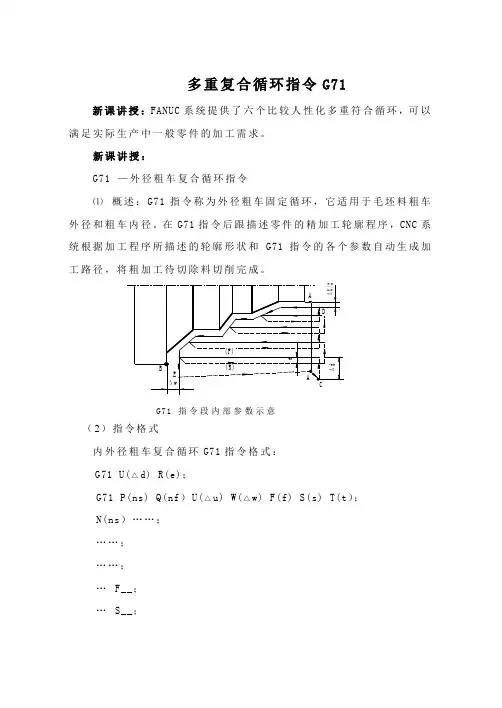

新课讲授:G71 —外径粗车复合循环指令⑴概述:G71指令称为外径粗车固定循环,它适用于毛坯料粗车外径和粗车内径。

在G71指令后跟描述零件的精加工轮廓程序,CNC系统根据加工程序所描述的轮廓形状和G71指令的各个参数自动生成加工路径,将粗加工待切除料切削完成。

G71指令段内部参数示意(2)指令格式内外径粗车复合循环G71指令格式:G71 U(△d) R(e);G71 P(ns) Q(nf)U(△u) W(△w) F(f) S(s) T(t);N(ns)……;……;……;…F__;…S__;…T__;N(nf)……;外径粗车复合循环指令参数是由两个G71程序段指令的,而精加工的零件形状是由N(ns)到N(nf)的程序段指令的,各参数的意义如图5-23。

△d —每次循环的切削深度(半径值指定),模态值,直到下个指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化,单位为mm。

e —每次切削退刀量。

模态值,在下次指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化。

ns —精加工路径第一程序段的顺序号(行号)。

nf —精加工路径最后程序段的顺序号(行号)。

△u —X方向精加工余量和方向。

△u为负值时,表示内径粗车循环。

△w —Z方向精加工余量和方向。

f , s , t :在G71程序段中指令,在顺序号为ns到顺序号为nf的程序段中粗车时使用的F、S、T功能。

⑶说明①在A→B之间的移动指令中指定的F、S、T功能,仅在G70中有效,粗车循环使用G71程序段或以前指令的F、S、T功能。

精加工形状的移动指令,直线和圆弧指令都可以指令。

②在A→A′之间的刀具轨迹,在顺序号为ns的程序段中指定,ns 的程序段必须为G00或G01指令,且只有X轴的移动(不能指定Z轴的运动)。

复合形状固定循环G71一.应用场合用于切削非一次加工即能达到加工规定尺寸的场合,利用复合形状固定循环功能,只要编写出最终加工路线,给出每次的背吃刀量等加工参数,车床即能自动地对工件重复切削,直到加工完成。

圆柱毛坯料粗车和圆筒毛坯料粗镗加工。

外轮廓加工只能加工从小到大递增的工件。

内孔加工只能加工从大到小递减的工件。

1.粗车格式:G71U 1—R —;G71P —Q —U 2—W —F —;X ,Z :循环的起点坐标。

X :加工前工件尺寸大1—2mm Z :距离工件右端面2-3mm 处U 1:背吃刀量R :径向退刀量P :循环开始的程序段号Q :循环结束的程序段号U 2:X 轴方向的精加工余量W :Z 轴方向的精加工余量F :进给速度半径值,单位:mm直径值,单位:mm G00X —Z —;二.粗车:思考:定位点能否定得很远?有什么样的现象?a. X 向进刀b. Z 向切削c. 45度角退刀d. Z 向快速返回循环起点循环起点abcd45度2.走刀轨迹分析:RU循环起点4.使用G71时的注意事项:1.程序中的程序段号必须与G71的循环开始段号和循环结束段号对应。

(错例)2.循环开始的第一程序段必须为单轴移动,必须先移动X轴. (错例)3.G71中的两个程序段不能合并也不缺少.(错例)4.在单步状态下执行G71程序时,需要按三下循环启动才开始加工.例题:按照图纸进行编程O0001;N1(外轮廓粗加工)G99G97M03S500T0101F0.2;G00X67Z5;G71U2R1;G71P10Q20U0.5W0.5;N10G00X0;G01Z0;G03X30Z-15R15;X40Z-17;Z-45;N20G01Z-65;G00X100Z100; M30;工艺分析:形状指令相关点坐标X60圆弧G03 (30,-15)………………毛坯尺寸:ф65X100G01X36;三.1.精车格式:G00X—Z—;G70P—Q—F—;P:循环开始的程序段号Q:循环结束的程序段号F:进给速度2.精车的作用:去除粗车留下的余量,提高表面加工质量.注意:G70中的循环开始和结束的程序段号G71的循环开始和结结束的程序段号要相同循环起点O0001;N1(外轮廓粗加工)G99G97M03S500T0101F0.2;G00X67Z5;G71U1.0R0.5;G71P10Q20U0.5F0.2;N10G00X0;G01Z0;G03X30Z-15R15;G01X36;Z-45;N20G01Z-70;G00X100Z100; M05;M00;N2(外轮廓精加工)G99G97M03S800T0101F0.1; G00X67Z5;G70P10Q20F0.1;G00X100Z100;M30;X60M30;分析:形状指令相关点坐标圆弧G03 (30,-15)………………X40Z-17小结:一.粗车格式:G00X—Z—;G71U—R—;G71P—Q—U—W—F—;二.精车格式:G00X—Z—;G70P—Q—F—;三.定位点的确定:X:加工前工件的最大尺寸大1-2mmZ:工件的右端面2-5mm处四.使用G71时的注意事项:1.程序中的程序段号必须与G71的循环开始段号和循环结束段号对应。

外径、内径粗车循环(G71)教案⾸页教学导⼊:要完成⼀个多型⾯粗车过程,⽤简单车削循环编程需要⼈⼯计算分配车削次数和吃⼑量,再⼀段段地⽤简单车削循环实现。

⽐⽤基本加⼯指令要简单,但使⽤起来还是很⿇烦。

有没有⼀种办法,⽤⼀条指令就能完成粗加⼯多层切削,使⽑坯形状接近⼯件形状呢?答案是肯定的。

这就是我们本节课讲课内容G71内外径复合循环指令若使⽤G71复合形状固定循环则只须指定精加⼯路线和吃⼑量,系统就会⾃动计算出粗加⼯路线和加⼯次数,可⼤⼤简化编程⼯作。

⼀、本课次教学内容1、外径、内径粗车循环(G71)(1)指令格式:G71 U△d R eG71 P ns Q nf U△u W△w F S T ;(2)参数说明:△d:径向背吃⼑量、半径值,不带正负号;e:退⼑量(⽆符号);ns:精加⼯轨迹中的第⼀个程序段号;nf:精加⼯轨迹中的最后⼀个程序段号;△u:径向(X)的精车余量(该尺⼨为直径值);△w:轴向(Z)的精车余量;F、S、T:粗加⼯时所⽤的进给速度、主轴转速、⼑具号。

2、G71的特点:(1)⾃动进⾏多次循环,实现多层切削,使⽑坯形状接近⼯件形状。

(2)切削进给⽅向平⾏于Z轴。

(3)在ns~nf程序段(即⾃循环开始⾄循环结束)内的指令F、S、T不起作⽤。

在整个粗车循环中,只执⾏循环开始前指令的F、S、T功能,即进给速度、主轴转速、⼑具均不能改变。

在G71指令的程序段中,F、S、T是有效的。

(4)只要指定精加⼯的加⼯路线及粗加⼯的吃⼑量,系统会⾃动计算粗加⼯的加⼯路线和加⼯次数。

3、G71 编程举例O2013;G90 G54 G00 X120.0 Z12.0;T0101 M03 S800;G71 U4.0 R1.0;G71 P50 Q120 U1.0 W0.5 F0.3;N1 G00 X20.0 ;G01 Z-15.0 F0.15;X30.0;Z-30.0;X40.0;Z-45.0;X70.0;X75.0;N2P50 Q120;G00 X100.0 Z100.0;M05 M30;⼆、课堂⼩结本节课主要是阐明了复合固定循环指令G71的格式及各参数的说明和编程要点。

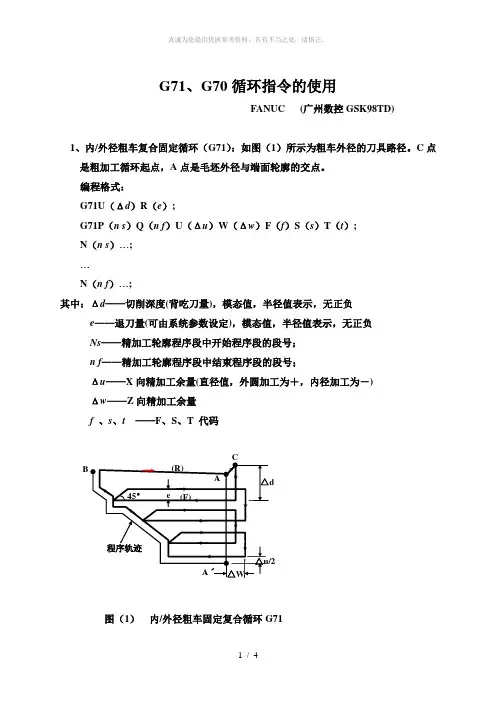

G71、G70循环指令的使用FANUC (广州数控GSK98TD)1、内/外径粗车复合固定循环(G71):如图(1)所示为粗车外径的刀具路径。

C点是粗加工循环起点,A点是毛坯外径与端面轮廓的交点。

编程格式:G71U(Δd)R(e);G71P(n s)Q(n f)U(Δu)W(Δw)F(f)S(s)T(t);N(n s)…;…N(n f)…;其中:Δd——切削深度(背吃刀量),模态值,半径值表示,无正负e——退刀量(可由系统参数设定),模态值,半径值表示,无正负Ns——精加工轮廓程序段中开始程序段的段号;n f——精加工轮廓程序段中结束程序段的段号;Δu——X向精加工余量(直径值,外圆加工为+,内径加工为-)Δw——Z向精加工余量f、s、t ——F、S、T 代码图(1)内/外径粗车固定复合循环G712、精车固定循环(G70):由G71完成粗车加工后,可以用G70进行精加工,切除粗加工中留下的余量。

精加工时,使用N(ns)~N(n f)程序段中的F、S、T功能。

当N(ns)~N(n f)程序中不指定F、S、T 时,原粗车循环中指定的F、S、T仍有效。

G70指令后面的ns和n f是循环的起始段号和结束段号,不需重写,和G71指令后的ns和n f段号相同。

G70编程格式:G70 P(ns)Q(n f)G70指令后面的ns和n f是循环的起始段号和结束段号,不需重写,和G71指令后的ns和n f段号相同。

注意:2.1、G71指令后的ns→nf程序段中的F、S、T功能,即使被指定也对粗车循环无效。

2.2、零件轮廓必须符合X轴、Z轴方向同时单调增大或单调减少。

2.3、循环指令结束程序段不是倒角或者是车圆弧。

3、实操练习题:车半圆球面如图程序T0101S600M03G00X52.Z0G01X10.F120X0F40G00X52.W2.G71U2.R1.G71P10Q20U0.5W0.1F120N10G00X0//ns G01Z0F100S800G03X24.Z-12.R12.F80G01X32.W-10.F100W-21.X44.F140X46.W-1.F100Z-54.N20X52. //nfG00X55.Z2.G70P10Q20 //ns //nf G01X52.F100G00X100.Z120.M05M303.1、对刀步骤:(简要说明)1)机床旋转2)转动刀架到应对刀号,手动移动拖板试车工件的端面,选择相应的刀补号,把这点设为Z轴的零点。

G71外径复合循环编程

用外径粗加工复合循环编制图所示零件的加工程序:要求循环起始点在 A (46,

3),切削深度为1.5mm (半径量)。

退刀量为1mm X 方向精加工余量为0.4mm Z 方向精加工余量为0.1mm 其中点划线部分为工件毛坯

%3317

N I GOO XSO ZSO

N2 M03 S4£)0 NJ 001 X46 Z3 F100 N4 G71U1 5R1P5Q13X0.420J (粗切就:1 仔mm 梢切;ft : X0,4mm ZO.hninJ

N5 GOO XO (耕加工轮删起始⑺ 到倒角延枪錢〉

1粘加工彷10外岡)

(稱加J' R5恫弧)

(稱加工叩加外砂

R7 圖孤)

1 ¥i 汕门.034外圜)

(桔加工外恻推)

(精加工©44外虬精加工轮廓结東行)

(退出已加卫恥

(回对刀点:

(主轴停〕

〔主程序结康井复位〉 N6 GOI X10 7-2 〔精in._i :2X45fl 啊角)

(JS 定坐标系刮程序起点位置) <主轴以400r/min 正转〉

〔刀JlfiJffi 环起点位置)

N 7 Z-20 MOG03 U14 W-7 K7 M 1 GUI Z-52 N12 U10 W-10 N I 3 W-2() NI4 X50 NI5GOOXKQZXO N16 MOS N17 M30。