焊接工艺卡GTAWSMAW

- 格式:doc

- 大小:16.90 KB

- 文档页数:3

焊接专业英语词汇(焊接及相关工艺英文缩写)AW——ARC WELDING——电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW——bare metal arc welding——无保护金属丝电弧焊CAW——carbon arc welding——碳弧焊CAW-G——gas carbon arc welding——气保护碳弧焊CAW-S——shielded carbon arc welding——有保护碳弧焊CAW-T——twin carbon arc welding——双碳极间电弧焊EGW——electrogas welding——气电立焊FCAW——flux cored arc welding——药芯焊丝电弧焊FCW-G——gas-shielded flux cored arc welding——气保护药芯焊丝电弧焊FCW-S——self-shielded flux cored arc welding——自保护药芯焊丝电弧焊GMAW——gas metal arc welding——熔化极气体保护电弧焊GMAW-P——pulsed arc——熔化极气体保护脉冲电弧焊GMAW-S——short circuiting arc——熔化极气体保护短路过度电弧焊GTAW——gas tungsten arc welding——钨极气体保护电弧焊GTAW-P——pulsed arc——钨极气体保护脉冲电弧焊MIAW——magnetically impelled arc welding——磁推力电弧焊PAW——plasma arc welding——等离子弧焊SMAW——shielded metal arc welding——焊条电弧焊SW——stud arc welding——螺栓电弧焊SAW——submerged arc welding——埋弧焊SAW-S——series——横列双丝埋弧焊RW——RWSISTANCE WELDING——电阻焊FW——flash welding——闪光焊RW-PC——pressure controlled resistance welding——压力控制电阻焊PW——projection welding——凸焊RSEW——resistance seam welding——电阻缝焊RSEW-HF——high-frequency seam welding——高频电阻缝焊RSEW-I——induction seam welding——感应电阻缝焊RSEW-MS——mash seam welding——压平缝焊RSW——resistance spot welding——点焊UW——upset welding——电阻对焊UW-HF——high-frequency ——高频电阻对焊UW-I——induction——感应电阻对焊SSW——SOLID STATE WELDING——固态焊CEW——co-extrusion welding——CW——cold welding——冷压焊DFW——diffusion welding——扩散焊HIPW——hot isostatic pressure diffusion welding——热等静压扩散焊EXW——explosion welding——爆炸焊FOW——forge welding——锻焊FRW——friction welding——摩擦焊FRW-DD——direct drive friction welding——径向摩擦焊FSW——friction stir welding——搅拌摩擦焊FRW-I——inertia friction welding——惯性摩擦焊HPW——hot pressure welding——热压焊ROW——roll welding——热轧焊USW——ultrasonic welding——超声波焊S——SOLDERING——软钎焊DS——dip soldering——浸沾钎焊FS——furnace soldering——炉中钎焊IS——induction soldering——感应钎焊IRS——infrared soldering——红外钎焊INS——iron soldering——烙铁钎焊RS——resistance soldering——电阻钎焊TS——torch soldering——火焰钎焊UUS——ultrasonic soldering——超声波钎焊WS——wave soldering——波峰钎焊B——BRAZING——软钎焊BB——block brazing——块钎焊DFB——diffusion brazing——扩散焊DB——dip brazing——浸沾钎焊EXB——exothermic brazing——反应钎焊FB——furnace brazing——炉中钎焊IB——induction brazing——感应钎焊IRB——infrared brazing——红外钎焊RB——resistance brazing——电阻钎焊TB——torch brazing——火焰钎焊TCAB——twin carbon arc brazing——双碳弧钎焊OFW——OXYFUEL GAS WELDING——气焊AAW——air-acetylene welding——空气乙炔焊OAW——oxy-acetylene welding——氧乙炔焊OHW——oxy-hydrogen welding——氢氧焊PGW——pressure gas welding——气压焊OTHER WELDING AND JOINING——其他焊接与连接方法AB——adhesive bonding——粘接BW——braze welding——钎接焊ABW——arc braze welding——电弧钎焊CABW——carbon arc braze welding——碳弧钎焊EBBW——electron beam braze welding——电子束钎焊EXBW——exothermic braze welding——热反应钎焊FLB——flow brazing——波峰钎焊FLOW——flow welding——波峰焊LBBW——laser beam braze welding——激光钎焊EBW——electron beam welding——电子束焊EBW-HV——high vacuum——高真空电子束焊EBW-MV——medium vacuum——中真空电子束焊EBW-NV——non vacuum——非真空电子束焊ESW——electroslag welding——电渣焊ESW-CG——consumable guide eletroslag welding——熔嘴电渣焊IW——induction welding——感应焊LBW——laser beam welding——激光焊PEW——percussion welding——冲击电阻焊TW——thermit welding——热剂焊THSP——THERMAL SPRAYING——热喷涂ASP——arc spraying——电弧喷涂FLSP——flame spraying——火焰喷涂FLSP-W——wire flame spraying——丝材火焰喷涂HVOF——high velocity oxyfuel spraying——高速氧燃气喷涂PSP——plasma spraying——等离子喷涂VPSP-W——vacuum plasma spraying——真空等离子喷涂TC——THERMAL CUTTING——热切割OC——OXYGEN CUTTING——气割OC-F——flux cutting——熔剂切割OC-P——metal powder cutting——金属熔剂切割OFC——oxyfuel gas cutting——氧燃气切割CFC-A——oxyacetylene cutting——氧乙炔切割CFC-H——oxyhydrogen cutting——氢氧切割CFC-N——oxynatural gas cutting——氧天然气切割CFC-P——oxypropanne cutting——氧丙酮切割OAC——oxygen arc cutting——氧气电弧切割OG——oxygen gouging——气刨OLC——oxygen lance cutting——氧矛切割AC——ARC CUTTING——电弧切割CAC——carbon arc cutting——碳弧切割CAC-A——air carbon arc cutting——空气碳弧切割GMAC——gas metal arc cutting——熔化极气体保护电弧切割GTAC——gas tungsten arc cutting——钨极气体保护电弧切割PAC——plasma arc cutting——等离子弧切割SMAC——shielded metal arc cutting——焊条电弧切割HIGH ENERGY BEAM CUTTING——高能束切割EBC——electron beam cutting——电子束切割LBC——laser beam cutting——激光切割LBC-A——air——空气激光切割LBC-EV——evaporative——蒸气激光切割LBC-IG——inert gas——惰性气体激光切割LBC-O——oxygen——氧气激光切割激光切割laser cutting(LC); laser beam cutting电子束切割electron beam cutting喷气激光切割gas jet laser cutting碳弧切割carbon arc cutting水下切割underwater cutting喷水式水下电弧切割waterjet method underwater arc cutting氧矛切割oxygen lancing; oxygen lance cutting溶剂氧切割powder lancing手工气割manual oxygen cutting自动气割automatic oxygen cutting仿形切割shape cutting数控切割NC (numerical-control) cutting快速切割high-speed cutting垂直切割square cut叠板切割stack cutting坡口切割beveling; bevel cutting碳弧气割carbon arc air gouging火焰气刨flame gouging火焰表面清理scarfing氧熔剂表面修整powder washing预热火焰preheat flame预热氧preheat oxygen切割氧cutting oxygen/ cutting stream切割速度cutting speed切割线line of cut/ cut line切割面face of cut/ cut face切口kerf切口上缘cutting shoulder切口宽度kerf width后拖量drag切割面平面度evenness of cutting surface/ planeness of cutting surface 割纹深度depth of cutting veins/ stria depth切割面质量quality of cut face上缘熔化度shoulder meltability/ melting degree of shoulder切口角kerf angle缺口notch挂渣adhering slag结瘤dross割炬cutting torch/ cutting blowpipe/ oxygen-fuel gas cutting torch割枪cutting gun割嘴cutting nozzle/ cutting tip快速割嘴divergent nozzle/ high-speed nozzle表面割炬gouging blowpipe水下割炬under-water cutting blowpipe水下割条electrode for under-water cutting粉剂罐powder dispenser数控切割机NC cutting machine门式切割机flame planer光电跟踪切割机photo-electric tracing cutting火焰切管机pipe flame cutting machine磁轮式气割机gas cutting machine with magnetic wheels 焊接结构welded structure/ welded construction焊件weldment焊接部件weld assembly组装件built-up member接头设计joint design焊接应力welding stress焊接瞬时应力transient welding stress焊接残余应力welding residual stress热应力thermal stress收缩应力contraction stress局部应力local stress拘束应力constraint stress固有应力inherent stress固有应变区inherent strain zone残余应力测定residual stress analysis逐层切割法Sach’s methodX射线衍射法X-ray stress analysis小孔释放法Mathar method固有应变法inherent strain method消除应力stress relieving局部消除应力local stress relieving应力重分布stress redistribution退火消除应力stress relieving by annealing温差拉伸消除应力low temperature stress relieving机械拉伸消除应力mechanical stress relieving应力松弛stress relaxation焊接变形welding deformation焊接残余变形welding residual deformation局部变形local deformation角变形angular distortion自由变形free deformation收缩变形contraction deformation错边变形mismatching deformation挠曲变形deflection deformation波浪变形wave-like deformation火焰矫正flame straightening反变形backward deformation焊接力学welding mechanics断裂力学fracture mechanics弹塑性断裂变形elasto-plastic fracture mechanics线弹性断裂力学linear elastic fracture mechanics延性断裂ductile fracture脆性断裂brittle fracture应力腐蚀开裂stress corrosion cracking热应变脆化hot straining embrittlement临界裂纹尺寸critical crack size裂纹扩展速率crack propagation rate裂纹张开位移(COD)crack opening displacement拘束度restraint intensity拘束系数restraint coefficient应变速率strain rate断裂韧度fracture toughness应力强度因子stress intensity factor临界应力强度因子critical stress intensity factors应力腐蚀临界应力强度因子critical stress intensity factor of stress corrosion cracking J积分J-integration罗伯逊止裂试验Robertson crack arrest testESSO试验ESSO test双重拉伸试验doucle tension test韦尔斯宽板拉伸试验Well’s wide plate test帕瑞斯公式Paris formula断裂分析图fracture analysis diagram焊接车间welding shop焊接工作间welding booth焊接工位welding post/ welding station焊接环境welding surroundings焊工welder电焊工manual arc welder气焊工gas welder焊接检验员weld inspector焊工培训welders training焊工模拟训练器trainer of synthetic weld焊工考试welder qualification test焊工合格证welder qualification/ welder qualified certification钢板预处理steel plate pretreatment喷沙sand blast喷丸shot blast矫正straighten开坡口bevelling (of the edge)/ chanfering装配assembly/ fitting安装erect刚性固定rigid fixing装配焊接顺序sequence of fitting and welding焊接工艺评定welding procedure qualification(转载自第一范文网,请保留此标记。

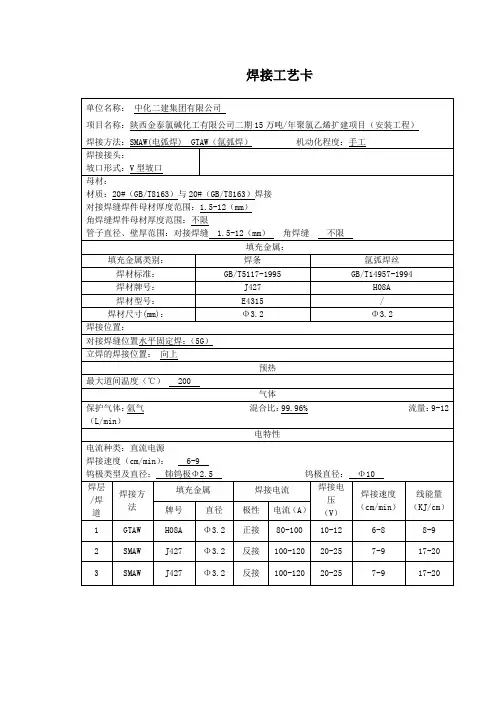

中国石油天然气第六建设公司兰州项目经理部

兰州石化公司60万吨/年乙烯改扩建工程乙烯装置裂解炉区

P11炉管焊接工艺卡

焊接方法选择:GTAW+SMAW(氩电联焊)

焊接材料:焊丝:H08CrMoVA 焊条:E5515-B2(R307)

坡口型式:V

预热及后热

加热方式:氧-乙炔火焰加热

预热温度(允许最低值): 150℃

后热温度:300-350℃恒温15-30min后保温缓冷

热处理

加热方式:电加热

执处理温度:724±20℃保温时间:2h

升温速度:300℃以上时≤167℃/h

冷却速度1:300~649℃时167~270℃/h

冷却速度2 :649℃以上时≤56℃/h

——摘自中国石油天然气股份公司兰州石化公司60万吨/年乙烯改扩建工

程乙烯装置裂解炉区《炉管焊接施工技术措施》A版

1。

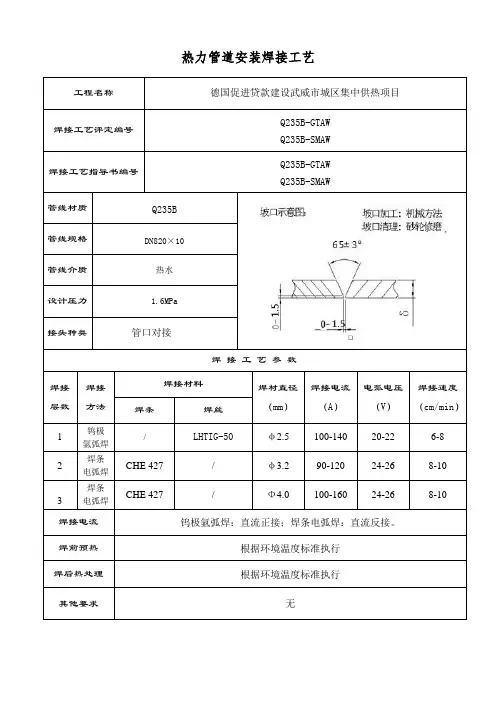

热力管道安装焊接工艺

工程名称德国促进贷款建设武威市城区集中供热项目

焊接工艺评定编号Q235B-GTAW Q235B-SMAW

焊接工艺指导书编号Q235B-GTAW Q235B-SMAW

管线材质Q235B

管线规格DN820×10

管线介质热水

设计压力 1.6MPa

接头种类管口对接

焊接工艺参数

焊接层数焊接

方法

焊接材料焊材直径

(mm)

焊接电流

(A)

电弧电压

(V)

焊接速度

(cm/min)焊条焊丝

1

钨极

氩弧焊

/ LHTIG-50φ2.5 100-140 20-22 6-8

2

焊条

电弧焊

CHE 427 / φ3.2 90-120 24-26 8-10

3

焊条

电弧焊

CHE 427 / Φ4.0 100-160 24-26 8-10

焊接电流钨极氩弧焊:直流正接;焊条电弧焊:直流反接。

焊前预热根据环境温度标准执行

焊后热处理根据环境温度标准执行

其他要求无。

焊接工艺卡(GTAW+SMAW)热力管道安装焊接工艺工程名称德国促进贷款建设武威市城区集中供热项目焊接工艺评定编号Q235B-GTAW Q235B-SMAW 焊接工艺指导书编号Q235B-GTAW Q235B-SMAW 管线材质Q235B管线规格DN820×10管线介质热水设计压力 1.6MPa接头种类管口对接焊接工艺参数焊接层数焊接方法焊接材料焊材直径(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)焊条焊丝1钨极氩弧焊/ LHTIG-50φ2.5 100-140 20-22 6-82焊条电弧焊CHE 427 / φ3.2 90-120 24-26 8-103焊条电弧焊CHE 427 / Φ4.0 100-160 24-26 8-10焊接电流钨极氩弧焊:直流正接;焊条电弧焊:直流反接。

焊前预热根据环境温度标准执行焊后热处理根据环境温度标准执行其他要求无编制依据1.《城市供热管网工程施工及验收规范》 CJJ28-20042.《工业金属管道施工及验收规范》GB 50235-973.《现场设备、工业管道焊接工程施工及验收规范》GB 50236-984..《承压容器无损检测》JB/T 4730-2005焊接材料烘烤领用1.焊条CHE 427烘烤要求:烘烤温度350℃,保温时间1.5h;焊工持保温筒领用烘烤焊条;2.焊丝需去除油、锈;保护气体应保持干燥。

坡口制备1.坡口加工:机械或氧乙炔焰方法。

坡口应保持平整、不得有裂纹、分层、夹杂等缺陷,形式和尺寸符合规定;2.坡口表面及两侧≥20mm范围内应将水、铁锈、油污、积渣和其它有害杂质清理干净。

外观检查1. 焊缝在焊接完毕后立即进行清理,去除焊渣、飞溅物等;2. 焊缝与母材应圆滑过渡,焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透等缺陷。

咬边深度≤0.5mm,连续长度≤100mm,且焊缝两侧咬边总长≤10%焊缝全长。

无损检测所有焊缝做100%超声波检测,30%焊缝做X射线检测焊缝返修1.焊缝返修时,应事先进行质量分析。

焊接工艺卡格式 Last updated on the afternoon of January 3, 2021

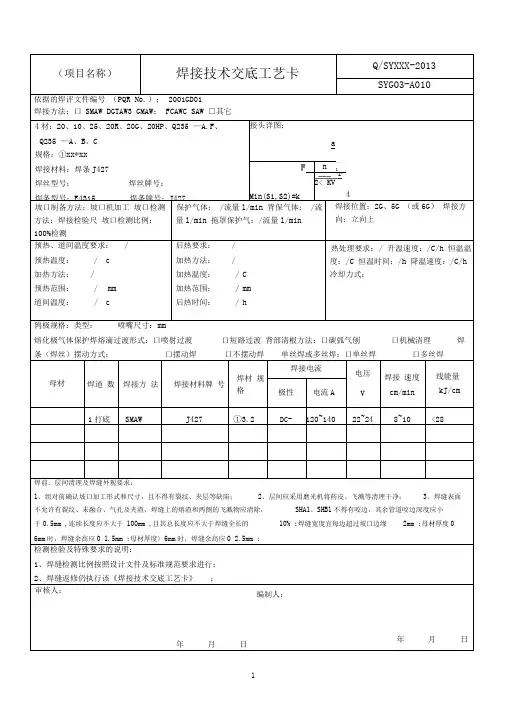

焊接工艺卡编号:HJ001工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ002工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ003工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ004 工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部。

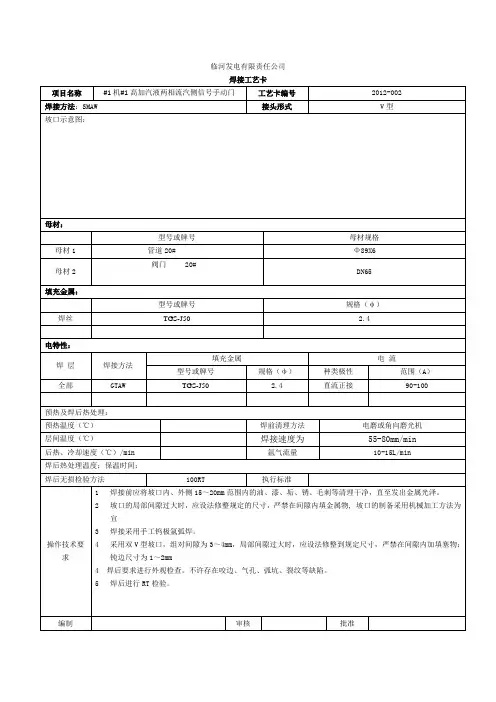

临河发电有限责任公司焊接工艺卡临河发电有限责任公司焊接工艺卡临河发电有限责任公司焊接工艺卡项目名称B电动给水泵出口母管放水门更换工艺卡编号2012-006 焊接方法:GTAW 接头形式对接坡口示意图:坡口形式符号横截面焊接形式坡口尺寸(mm)b30-50 0-4母材:型号或牌号母材规格母材1 管道 20# Φ32×3母材2 管道 20# DN25填充金属:型号或牌号规格(φ)焊丝TIG-J50 2.5电特性:焊层焊接方法填充金属电流型号或牌号规格(φ)种类极性范围(A)全部GTAW TIG-J50 2.4 直流正接80-110预热及焊后热处理:预热温度(℃)焊前清理方法电磨或角向磨光机层间温度(℃)焊接速度为55-80mm/min后热、冷却速度(℃)/min 氩气流量10-15L/min焊后热处理温度:保温时间:焊后无损检验方法100%RT 执行标准操作技术要求1焊接前应将坡口内、外侧15~20mm范围内的油、漆、垢、锈、毛刺等清理干净,直至发出金属光泽。

2坡口的局部间隙过大时,应设法修整规定的尺寸,严禁在间隙内填金属物, 坡口的制备采用机械加工方法为宜3焊接采用手工钨极氩弧焊。

4采用双V型坡口,组对间隙为3~4mm,局部间隙过大时,应设法修整到规定尺寸,严禁在间隙内加填塞物;钝边尺寸为1~2mm5焊后要求进行外观检查,不许存在咬边、气孔、弧坑、裂纹等缺陷。

6 焊后进行RT检验。

编制审核批准临河发电有限责任公司焊接工艺卡项目名称C电动给水泵出口母管放水门更换工艺卡编号2012-007 焊接方法:GTAW 接头形式对接坡口示意图:坡口形式符号横截面焊接形式坡口尺寸(mm)b母材:型号或牌号母材规格母材1 管道 20# Φ32×3 母材2 阀门 20# DN25填充金属:型号或牌号规格(φ)焊丝TIG-J50 2.4电特性:焊层焊接方法填充金属电流型号或牌号规格(φ)种类极性范围(A)全部GTAW TIG-J50 2.4 直流正接80-110预热及焊后热处理:预热温度(℃)焊前清理方法电磨或角向磨光机层间温度(℃)焊接速度为55-80mm/min后热、冷却速度(℃)/min 氩气流量10-15L/min焊后热处理温度:保温时间:焊后无损检验方法100%RT 执行标准操作技术要求5焊接前应将坡口内、外侧15~20mm范围内的油、漆、垢、锈、毛刺等清理干净,直至发出金属光泽。

安徽华庆石化实业有限公司焊接工艺卡焊接工艺卡--------下面红色部分是赠送的工作总结,不需要的朋友可以编辑删除!谢谢行政管理干部个人总结20XX年上半年,在公司的正确领导下,在各科室部门的大力支持下,我按照公司的工作部署和工作要求,严格执行公司的工作方针,围绕中心,突出重点,狠抓落实,注重实效,在自身工作岗位上认真履行职责,做好各项行政管理工作,较好地完成了工作任务,取得了一定的成绩。

现将20XX年上半年个人工作情况总结如下:一、抓好自身建设,全面提高素质我作为一名负责公司行政管理的干部,肩负着公司赋予的重要工作职责,知道自己责任重大,努力按照政治强、业务精、善管理的复合型高素质的要求对待自己,加强政治理论与业务知识学习,把它学深学透,领会在心里,运用到具体实际工作中,以此全面提高自己的政治、业务和管理素质。

在实际工作中,我做到公平公正、清正廉洁,爱岗敬业、履行职责,吃苦在前,享乐在后,全力实践“团结、务实、严谨、拼搏、奉献”的时代精神,提高工作效率与工作质量,为职工群众做好表率作用,促进公司整体工作发展。

二、刻苦勤奋,全面做好行政管理工作行政管理工作范围广,日常事物多,涉及车辆、食堂、安全、卫生等方方面面工作,工作看起来虽然细小,但都与公司的整体工作紧密相关,丝毫不能马虎。

为此,我严格要求自己,精益求精、一丝不苟地认真做好各项工作,确保工作质量,让公司领导放心,让职工群众满意。

(一)加强车辆管理,保障公司用车需求我分管公司6辆汽车,按照公司车辆管理要求,认真做好各项工作,确保行车安全。

一是抓好驾驶员管理,要求驾驶员必须严格遵守国家法律、交通法规和公司的各项规章制度,认真学习业务知识,提高驾驶技术,按规定参加安全教育和学习,增强法律观念,确保行车安全。

二是抓好车辆管理,严格执行派车制度,规范使用车辆派车单,用车结束后,执行车辆归位制度,将车辆停放在规定范围内。

同时要求驾驶员做好日常保养维护、清洗工作,每月对车辆安全和技术状况进行一次检查,保持车辆性能良好、卫生整洁;做好出车前和收车后的检查工作,排查车辆存在的安全隐患,坚决不让车辆带病行使。