注塑过程出现气泡现象的解决办法

- 格式:docx

- 大小:9.18 KB

- 文档页数:4

注塑产品问题解决方案注塑是一种常见的制造方法,注塑产品广泛应用于各种领域,例如家电、汽车、玩具等。

尽管注塑技术已经相当成熟,但在注塑过程中仍然会遇到一些问题,例如气泡、缩孔、变形等。

本文将介绍一些常见的问题以及相应的解决方案。

气泡气泡是注塑产品中最常见的问题之一。

气泡会影响注塑产品的外观和质量,降低产品的耐用程度。

通常,气泡的形成是由于注塑过程中的空气未被排出,随着塑料的凝固,气泡被困在塑料中。

为了避免气泡的产生,以下是几种常见的解决方案:1. 提高注塑压力提高注塑压力可以帮助排出空气,从而减少气泡的产生。

但增加注塑压力会增加生产成本。

2. 增加注塑温度增加注塑温度可以使塑料更易于流动,并从根本上减少空气的难以排出。

然而,过高的温度可能会导致塑料烧焦和质量损失。

3. 优化注塑模具优化注塑模具可以改善塑料流动性,减少气泡产生。

例如,增加冷却系统和优化出料角度。

缩孔缩孔是注塑产品中的一种缺陷,这是由于塑料在冷却时产生过度收缩而导致的。

缩孔会导致注塑产品表面出现洞、裂痕、不平整等表面缺陷。

以下是几种常见的解决方案:1. 优化注塑模具缩孔产生的主要原因是由于注塑模具中的不均匀冷却。

通过优化注塑模具,可以提高冷却系统的效率,减少缩孔的产生。

2. 增加塑料温度提高塑料温度可以使塑料更易于流动,并在注塑过程中减少缩孔的产生。

但是过高的温度可能会导致塑料烧焦和质量损失。

3. 调整注塑压力通常情况下,缩孔的产生与注塑压力不合适有关。

调整注塑压力可以减少缩孔的产生。

变形由于塑料在注塑过程中的物理性质,注塑制品有时会出现变形现象。

变形通常是由于塑料冷却时的收缩率不平衡引起的。

以下是几种常见的解决方案:1. 优化注塑模具优化注塑模具可以改善塑料流动性,减少变形的产生。

例如,增加冷却系统和优化出料角度。

2. 增加塑料温度增加塑料温度可以使塑料更易于流动,并从根本上减少变形的产生。

但是过高的温度可能会导致塑料烧焦和质量损失。

注塑缺陷描述及解决方案引言概述:注塑技术是一种常用的塑料成型工艺,广泛应用于各个行业。

然而,在注塑过程中,常常会出现一些缺陷,如气泡、热胀冷缩、短射等问题,这些缺陷会影响产品的质量和性能。

本文将从五个大点出发,详细阐述注塑缺陷的描述及解决方案。

正文内容:1.注塑缺陷:气泡1.1 气泡的描述:气泡是注塑过程中常见的缺陷之一。

它们通常出现在产品的内部或表面,给产品的外观和性能带来负面影响。

1.2 气泡的解决方案:1.2.1 调整注塑机的压力和温度,确保塑料完全熔化,减少气体残留。

1.2.2 优化模具结构,增加通气口,促使气泡顺利排出。

1.2.3 使用抗气泡剂或改性剂,减少气泡的生成。

2.注塑缺陷:热胀冷缩2.1 热胀冷缩的描述:热胀冷缩是由于注塑过程中塑料的热胀冷缩性质导致的缺陷。

它会导致产品尺寸不准确,甚至造成产品变形。

2.2 热胀冷缩的解决方案:2.2.1 选择合适的塑料材料,具有较小的热胀冷缩系数。

2.2.2 控制模具温度,使得塑料在注塑过程中均匀冷却,减少热胀冷缩的影响。

2.2.3 使用辅助冷却系统,如冷却水或风扇,加速产品冷却过程,减少热胀冷缩。

3.注塑缺陷:短射3.1 短射的描述:短射是指注塑过程中塑料未能充满模具腔体,导致产品缺陷。

短射通常表现为产品的一部分或整个部分未充实。

3.2 短射的解决方案:3.2.1 检查和调整注塑机的注射速度和压力,确保塑料能够充分填充模具腔体。

3.2.2 检查模具的设计和结构,确保流道和出料口的尺寸和位置合理,避免短射现象。

3.2.3 使用模具温度控制系统,确保塑料在注塑过程中保持适当的温度,减少短射的发生。

4.注塑缺陷:毛刺4.1 毛刺的描述:毛刺是指注塑过程中产生的塑料残留物,通常出现在产品的边缘或表面,影响产品的外观和质量。

4.2 毛刺的解决方案:4.2.1 优化模具设计,增加冷却系统,降低模具温度,减少毛刺的生成。

4.2.2 调整注塑机的注射速度和压力,避免过多的塑料残留。

注塑过程中常见的问题及解决方案一、飞边(披锋)1. 问题描述- 这飞边就像塑料偷偷长出来的小翅膀,在注塑件的边缘或者分型面那里冒出来,看着可闹心了。

就像好好的一块蛋糕,边缘突然多出了一些不规则的奶油坨坨。

2. 解决方案- 首先得检查模具的合模力。

要是合模力不够,那塑料就会像调皮的小孩从门缝里挤出来。

适当增加合模力,把模具紧紧抱住,让塑料乖乖待在该待的地方。

- 模具的磨损也会导致飞边。

就像穿破了的鞋子会漏脚指头一样,磨损的模具缝隙变大了。

这时候就得修模啦,把那些磨损的地方补一补或者磨平。

- 注塑压力也不能太大。

如果压力太大,塑料就像被大力士猛推的水,到处乱流。

降低注塑压力,找到一个合适的值,既能把模具填满,又不会让塑料溢出来。

二、短射(缺料)1. 问题描述- 短射就像给一个杯子倒水,结果没倒满一样。

注塑件看着不完整,有些地方该有塑料的却空着,就像一个没发育好的小怪物。

2. 解决方案- 先看看注塑压力是不是太小。

压力小的话,塑料就像没力气的小蚂蚁,爬不到模具的每个角落。

增加注塑压力,让塑料充满整个模具型腔。

- 塑料的流动性也很关键。

如果塑料太黏,就像浓稠的糨糊,很难流到模具的远端。

这时候可以提高料筒温度,让塑料变得稀一点,流动性更好,就像把糨糊加热变成稀粥一样,能顺利流到各个地方。

- 浇口尺寸也可能有问题。

要是浇口太小,就像一个小得可怜的水龙头,水流不出来多少。

适当扩大浇口尺寸,让塑料能畅快地流进模具。

三、气泡(气穴)1. 问题描述2. 解决方案- 注塑速度可能太快了。

塑料像一阵风呼呼地冲进模具,把空气都裹在里面了。

降低注塑速度,让塑料慢慢流进去,就像散步一样,这样空气就有机会跑出来了。

- 模具的排气也很重要。

如果模具没有排气孔或者排气不良,空气就被困在里面出不来。

在模具上开排气槽或者使用透气钢材料,给空气一条逃跑的路。

- 塑料干燥不彻底也会产生气泡。

如果塑料里有水份,加热的时候就会变成水蒸气,形成气泡。

注塑缺陷原因分析与解决方案注塑是一种常见的塑料加工方法,广泛应用于各个行业。

然而,在注塑过程中,可能会出现各种缺陷,如气泡、翘曲、短射等问题,影响产品的质量和性能。

为了解决这些问题,我们需要进行缺陷原因分析,并提出相应的解决方案。

一、缺陷原因分析1. 气泡缺陷气泡是注塑过程中常见的缺陷之一。

其主要原因可能包括以下几个方面:- 塑料材料中含有挥发性物质,如水分、溶剂等,这些物质在高温下蒸发产生气泡。

- 注塑机温度设置不当,过高的温度会使塑料材料中的气体膨胀形成气泡。

- 注塑模具设计不合理,存在气孔或死角,导致塑料充填不均匀,形成气泡。

2. 翘曲缺陷翘曲是注塑产品常见的缺陷之一,其主要原因可能包括以下几个方面:- 注塑机温度不均匀,导致塑料材料在冷却过程中收缩不均匀,引起产品翘曲。

- 注塑模具设计不合理,存在过于薄弱的部位,无法承受注塑过程中的压力,导致产品变形。

- 注塑过程中冷却时间不足,使得产品在脱模后还未完全固化,导致变形。

3. 短射缺陷短射是指注塑产品未能充填满模具而产生的缺陷,其主要原因可能包括以下几个方面:- 注塑机温度设置不当,导致塑料材料粘度过高,无法充填满模具。

- 注塑模具设计不合理,存在过于狭窄的充填道或浇口,导致塑料流动受阻,无法充填满模具。

- 注塑过程中注射速度过快,导致塑料材料无法充填满模具。

二、解决方案1. 气泡缺陷的解决方案- 检查塑料材料的质量,确保其含水量和挥发性物质含量符合要求。

- 调整注塑机的温度,确保塑料材料在注塑过程中不会过热。

- 优化注塑模具的设计,避免气孔和死角的存在,确保塑料充填均匀。

2. 翘曲缺陷的解决方案- 调整注塑机的温度分布,确保塑料材料在冷却过程中收缩均匀。

- 优化注塑模具的设计,增加产品的结构强度,避免过于薄弱的部位。

- 增加注塑过程中的冷却时间,确保产品完全固化后再进行脱模。

3. 短射缺陷的解决方案- 调整注塑机的温度,降低塑料材料的粘度,促进充填。

注塑件的气泡缺陷成因及对策分析一、成因分析1.塑料原料问题:塑料原料中可能含有一些挥发性成分,如水分、溶剂等,这些成分在高温下蒸发产生气泡。

此外,塑料原料的熔融指数、熔体温度等因素也会影响气泡的生成。

2.注塑机问题:注塑机的熔融温度、压力、注射速度等参数的调整不当,也容易导致气泡缺陷。

熔融温度过高或过低,过高会使原料融化不充分,过低则会造成原料流动不畅;压力过高会使气泡在注塑件内部形成,过低则会使注塑件中出现空洞;注射速度过快时,塑料熔体中未来得及排除的空气形成气泡。

3.模具设计问题:模具的设计结构会对注塑件的质量产生重要影响。

如果模具中存在死角或复杂的射流道,容易在注塑过程中产生气泡。

模具的排气效果不好,也会导致气泡缺陷的产生。

4.环境条件问题:注塑过程中的环境条件也可能对气泡缺陷产生一定的影响。

例如,注塑车间的温度过高会使注塑的塑料熔体粘度降低,流动性增加,容易带来气泡缺陷。

二、对策分析1.塑料原料选择:选择低挥发性的塑料原料,避免含有水分或溶剂等挥发性成分。

同时,选用熔融指数适中的塑料,控制熔体温度合理,减少气泡的生成。

2.注塑机参数调整:合理调整注塑机的熔融温度、压力和注射速度等参数。

根据不同塑料原料的熔融温度范围进行调整,使熔融温度更加精确。

同时,根据不同注塑件的结构和要求,调整注射速度和压力,防止气泡的产生。

3.模具设计改进:改善模具的结构,避免设计死角和复杂的射流道。

合理设置通气装置,提高模具的排气效果,减少气泡的产生。

4.控制环境条件:控制注塑车间的温度,避免温度过高对注塑过程的影响。

同时,保持注塑车间的通风条件良好,及时清理模具的进气道和排气道,减少气泡缺陷的产生。

综上所述,注塑件的气泡缺陷成因主要有塑料原料问题、注塑机问题、模具设计问题以及环境条件问题。

要解决气泡缺陷,需要综合考虑以上因素,并采取相应的对策。

通过选择合适的塑料原料、调整注塑机参数、改进模具设计以及控制环境条件,可以有效降低注塑件的气泡缺陷发生率,提高产品质量。

注塑缺陷及其解决方法注塑是一种常用的塑料加工方法,通过将加热熔融的塑料材料注入到模具中,冷却后形成所需的产品。

然而,在注塑过程中,往往会出现一些缺陷,影响产品的质量。

以下是一些常见的注塑缺陷及其解决方法。

1.气泡:气泡是注塑中最常见的缺陷之一、它们可能是由于塑料材料中的挥发性成分排放不完全,或者是熔融塑料中的气体在注射过程中迅速扩散而形成的。

解决气泡问题的方法包括:合理选择塑料材料、充分预干燥材料、提高注射速度和压力、优化模具结构等。

2.沉痕:沉痕是表面上的凹陷,通常是由于塑料材料的收缩不均匀或冷却不充分造成的。

解决沉痕问题的方法包括:调整注射温度和压力、改善模具冷却系统、增加冷却时间等。

3.翘曲:翘曲是注塑过程中产品变形的一种形式。

它可能是由于模具设计不合理、注射温度过高或产品冷却不充分引起的。

解决翘曲问题的方法包括:优化模具结构、调整注射温度和压力、增加冷却时间等。

4.热断裂:热断裂指的是在注塑加工过程中,产品的一些部位出现开裂或裂纹。

它可能是由于注射过程中产生的应力超过了材料的承受能力引起的。

解决热断裂问题的方法包括:调整注射速度和压力、改变注射顺序、增加降温时间等。

5.色差:注塑产品在颜色上出现不均匀或异色现象。

这可能是由于原料配比不准确或注射过程中的温度变化等原因造成的。

解决色差问题的方法包括:准确控制原料比例、稳定注射温度、使用色差控制剂等。

6.熔接线:熔接线是由于注塑模具的设计和操作问题导致两个或多个熔融塑料部分相互连接而形成的。

解决熔接线问题的方法包括:调整模具结构,避免部件交汇点过多,调整注射速度和压力等。

总之,注塑缺陷的解决方法主要包括调整材料配比、优化模具结构、控制注射温度和压力、增加冷却时间等。

同时,及时调整机器参数、进行模具维护和清洁,以保证注塑过程的稳定性和可靠性。

通过以上的措施,可以有效减少注塑缺陷,提高产品质量。

注塑缺陷描述及解决方案注塑是一种常用的塑料加工方法,通过将熔融的塑料材料注入模具中,然后冷却成型,最终得到所需的产品。

然而,在注塑过程中,可能会出现一些缺陷,如气泡、短射、毛刺等,这些缺陷会降低产品质量,影响生产效率。

因此,及时发现并解决注塑缺陷是非常重要的。

首先,气泡是注塑中常见的缺陷之一、气泡通常由以下原因引起:塑料材料中含有水分、注塑机压力不稳定、模具排气不畅等。

为解决气泡缺陷,可以采取以下措施:在使用塑料材料之前对其进行干燥处理,确保材料中不含水分;调整注塑机的压力和速度,保持稳定的注塑过程;对模具进行排气孔设计,确保顺畅排气。

其次,短射是另一种常见的注塑缺陷。

短射通常是由于塑料材料流动性不好、充型不足或注塑机压力不足等原因引起的。

为解决短射问题,可以采取以下措施:选用流动性好的塑料材料,例如增加流动助剂;优化模具的设计,确保充型顺畅;调整注塑机的压力和速度,保证充型充分。

此外,毛刺也是一种常见的注塑缺陷。

毛刺通常是由于模具接缝不严、射出速度过快、注塑机压力过高等原因引起的。

为解决毛刺问题,可以采取以下措施:检查和调整模具接缝,确保接缝紧密;调整射出速度和注塑机压力,控制流动状态,减少毛刺的产生。

此外,还可能出现其他一些注塑缺陷,如烧焦、变色等。

对于这些缺陷,可以通过调整注塑工艺参数、改进模具设计、使用优质的塑料材料等方法加以解决。

总之,注塑缺陷的解决需要综合考虑塑料材料的选择、注塑机的调整以及模具设计等因素。

通过合理的工艺控制和改进,可以有效降低注塑缺陷的发生,提高产品质量和生产效率。

同时,及时发现和解决注塑缺陷也需要经验丰富的操作人员进行实时监控和调整。

有注塑经验的人都了解,在生产加工中,如果注塑产品产生气泡不能及时处理,将会直接影响塑料成型。

为什么在注塑生产过程中会出现气泡呢?产生这些气体的原因,可能是温度过高,塑料在长时间受热的情况下发生降解;也有可能是原料所含水分、易挥发等物质所致。

通常,气泡的出现主要在制品厚壁内或者最后接缝处。

气泡产生的原因不同,出现的现象就不同,处理方法也会有所差异,分述如下:现象一:气泡出现在较厚的制品,表面胀大,切开后断面有气泡成因及解决办法:1、加料过程中没控制好量,导致注射压力过高,只需调整加料量即可;2、冷却时间不足。

可以在机器外使用冷压模降温冷却;3、温度过高,会在制品中出现分解黑线的现象。

若分解情况轻微,只需适当降温。

如果整个机筒分解,只能是拆机清理;4、模具的进浇口过小或者排气不良也会出现气泡的现象,这是设备的原因,只能改进设备。

现象二:实心制品内有空洞,伴有发黑现象在高压环境下,空气经过摩擦将制品烧焦并被包在制品中,实心制品内部就会出现气泡或者空洞。

在实心制品成型时,注意两点操作要点,一是注射压力放低,二是注射速度放慢,空洞现象就会消失。

另外随时检查加料是否过量,减少加料也可以改善这种现象。

现象三:厚度不同的塑料制品,较厚部分的制品出现气泡出现这种情况,需要注意同时成型的塑料制品各个浇口的大小与制品重量相当,否则厚制品容易产生气泡;在模具前模上积累的制品导致排气困难也会产生上述现象,要时常给模具排气;在设计制品时,也应避免出现特厚的制品。

以上就是注塑产品出现气泡的三种现象分析,如果是注塑工艺方面的失误,可以通过改善工艺来进行解决,如果是设备的原因,那么就需要专业的维保师傅来进行检测,看看是哪个部位出现了故障。

注射成型过程出现气泡现象的解决办法根据气泡的产生原因,解决的对策有以下几个方面:1)在制品壁厚较大时,其外表面冷却速度比中心部的快,因此,随着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。

这种情况被称为真空气泡。

解决方法主要有:a)根据壁厚,确定合理的浇口,浇道尺寸。

一般浇口高度应为制品壁厚的50%~60%。

b)至浇口封合为止,留有一定的补充注射料。

C)注射时间应较浇口封合时间略长。

d)降低注射速度,提高注射压力,e)采用熔融粘度等级高的材料。

2)由于挥发性气体的产生而造成的气泡,解决的方法主要有:a)充分进行预干燥。

b)降低树脂温度,避免产生分解气体。

3)流动性差造成的气泡,可通过提高树脂及模具的温度、提高注射速度予以解决。

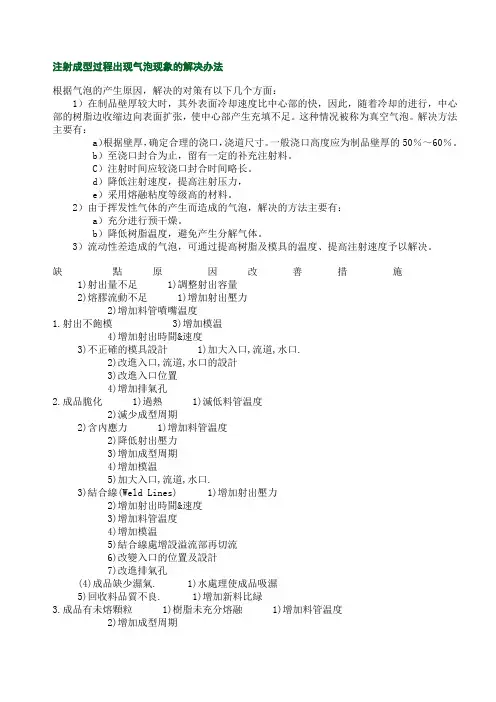

缺點原因改善措施1)射出量不足1)調整射出容量2)熔膠流動不足1)增加射出壓力2)增加料管噴嘴温度1.射出不飽模3)增加模温4)增加射出時間&速度3)不正確的模具設計1)加大入口,流道,水口.2)改進入口,流道,水口的設計3)改進入口位置4)增加排氣孔2.成品脆化1)過熱1)減低料管温度2)減少成型周期2)含內應力1)增加料管温度2)降低射出壓力3)增加成型周期4)增加模温5)加大入口,流道,水口.3)結合線(Weld Lines)1)增加射出壓力2)增加射出時間&速度3)增加料管温度4)增加模温5)結合線處增設溢流部再切流6)改變入口的位置及設計7)改進排氣孔(4)成品缺少濕氣.1)水處理使成品吸濕5)回收料品質不良.1)增加新料比緑3.成品有未熔顆粒1)樹脂未充分熔融1)增加料管温度2)增加成型周期3)改為高塑化能力射出机台4)增加背壓4.成品表面凹陷1)熔膠填充不足以1)增加射出時間&壓力.或內有空間.低銷成品冷卻2)增加模温.(但不適於表面凹陷)後熱收缩.3)減彽料管温度4)樹脂充分幹燥或填加潤劑以減少射出壓力損失5)加大入口,流道,水口.6)成品有空洞時.降低射出速度.缺點原因改善措施5.表面線狀氣紋1)溫度太高氣化.1)減低料管温度皺紋如魚眼.2)減低料管噴嘴温度3)減少成型周期或使用小料管.2)樹脂吸濕1)再幹燥.2)使用包裝未破的樹脂.3)料管有死角.1)料管及噴嘴設計為流線型.4)入口設計不良.1)加大入口尺吋或更改位置.6.焦痕1)模具排氣不良空氣1)降低射出壓力.降低射出速度.在模穴受迫壓.2)改進模具排氣.3)改變入口位置,大小及種類7.成品粘住母模1)射入模穴的樹脂1)降低射出壓力.時間.速度.或入口部過多超過其收縮.2)降低模温.3)減低料管温度4)延長冷卻時間.2)模具設計.1)檢查UNDERCUTS內槽.2)檢查頂出係統3)增加脫模角度.(R3--5)8.毛邊.1)鎖模壓力不足.1)降低射出壓力.速度.2)減低料管温度3)降低模具温度.4)降低射出量.5)增加鎖模壓力量.2)模具配合不當或1)再磨光安排模面.模板彎曲.2)使用較厚後模板.3)檢查模面是否有異物.9.成品翹曲變形.1)兩半模溫度不同.1)確定模具温度平均.2)過分收縮.1)參考11.3)成品厚度不平均1)重新設計模具.變化太大.2)使倆兩半模具溫度不同.3)使用冷卻固定裝置.4)延長冷卻時間.4)未充份固化前頂出.1)延長冷卻時間.2)降低模具温度.3)增加頂出面積.5)射出方向性.1)改變入口位置.(特別含玻纖樹脂)2)改為含有玻璃樹脂.缺點原因改善措施9.成品翹曲變形.6)不夠強硬.1)成品增加厚度.10.噴痕(JETTNG)1)熔膠填充太快.1)降低射出速度.2)改變入口位置及種類.(如側入口).11.收縮過度.1)成型條件.1)降低模具温度.2)增加射出壓力2)入口太小.1)加大入口.12.層狀分離.1)含有不相容的異物.1)檢查樹脂.(特別是回收料)(LAMINATION)2)充填模穴導致1)增加模温.料管温度高效應.2)降低射出壓力.速度.13.表面裂痕及氣泡.1)模穴表面太冷.1)增加模温.2)降低射出速度.3)插入件預熱.14.表面玻纖如毯狀.1)射出速度不適當.1)增加射出速度&壓力2)增加料管温度3)增加模温15.難燃規格變色1)過熱.1)減低料管温度及脆化2)減少成型周期困難原因改善措施表面瑕疪(SURFACE 1.冷塑料1)增加塑料温度IMPER PECTIONS) 2.模温太低2)增加模温,或增加區段模温控製(請參看銀色流纹,縮 3.射料過慢 3.A應用机器控制系統,升壓與唧柱速度陷,黑色流纹,熔製線以及增加射出速度與流纹) B.使用最大力,並定量射料或預塑進料4.進料口與塑流道4)使進料口與塑流道雙得進料平衡流料不平衡5.模具中材料塑流不良5)重新安排進料口或重新設計產品未熔融的塑料 1.塑料溫度太低1)增加塑料温度(UNMELED 2.週期太快或料筒能量不足2)延長週期時間.GRANULES 3.材料流動限制不足3)使用限壓射料嘴產品變形 1.成品頂出時太熱 1.A降低塑料溫度(WARPING)尚未凝固B降低模温C延長開模時間2.塑料溫度太低 2.A增加料筒温度B增加模温3.厚度不勻或產品 3.A各模側使用不合的温度的形狀特別B使產品各部份厚度一致4.進料太多 4.A減少進料B減少射出壓力5.一個進料口以上,各5)限制流經進料口的塑料僅可能進料口進料不平衡在接近主流道處限壓6.頂出系統設計不良6)重新設計或操作不良7.模温不一致7)維持模面於同一温度8.進料口周圍填8.A.增加或減少唧柱前進速度挤材料太多 B.減少或增加進料口尺寸銀色流纹 1.塑料溫度太高1)減低料筒溫度,自射料嘴温度開始降.(SILVER 2.塑料與顆粒粗細2)避免使用顆粒不勻的材料,STREAKS)不勻之回收料混合或先過使其大小一致3塑料溫度不一致,由於:3):A.射料嘴或料筒溫度過高 A.減少射料嘴及料筒溫度B.超過機器可塑化的能力 B.延長週期,或使用熱能量大的機器C.料斗中塑料溫度不一致. C.預熱材料,或按裝烘箱式料斗使材料温度一致困難原因改善措施銀色流纹 4.在機器較冷的一端,空氣4)減少料筒段温度,並避免使用回收料.(SILVER聚集於材料的顆粒閒.STREAKS) 5.材料上附著水氣.5)材料使用前幹燥.6.材料在模穴中有6)A使各進料口進料一致.空隙的流動.B重新安置進料口.C維持模温一致.D盡可能使產品的厚度一致.7.外著脫模劑不足.7)加硬酯酸鋅15g/100磅(回收料)8.外著脫模劑不一致.8)增加混料時間.或加少許潤滑劑.9.射出速度太快.9)A增加排氣孔.B降低射出壓力&速度&減低料筒溫度10.外著脫模劑過多.10)增加回收料比例或無脫模劑材料.11.模温太低.11)增加模温12.射出壓力太高.12)降低射出壓力熔接線不良 1.塑膠溫度太低.1)A增加料管温度&模温(或明顯).B增加射出壓力C延長週期時間.2.結合線離進料口太遠.2)進料口重新定位.(位置).3.空氣排除不夠迅速.3)排氣系統改良.4.產品的厚度不夠.4)重新設計產品.或更改進料口位置.6.模温太低6)增加模温7.壓力不足.7)增加壓力.8.射料速度太慢.8)增加射料速度.9.氣體聚集.9)頂端增設逸氣孔.縮限 1.模具中塑膠不足以承受(SINKMARKS)冷卻時的收縮.由於:1A.產品部份厚度大,或有 A.修理模具或增加射出壓力突出的部份.B.進料不足. B.增加進料&增加壓力C.唧柱前進時間太短. C.增加唧柱前進時間D.射出壓力太低. D.增加射出壓力2.材料中有水氣.2)材料使用前幹燥.3.模温不均勻.3)重新安排溫控水路.使模温一致.裂縫或破裂. 1.過度墊挤. 1.A:降低射料量.(CRACKINGOR B;降低射出壓力CRAZING) 2.模温太低.2)增加模温3.脫模角不當或有凹陷.3)修改模具.4.頂銷.位置不對.4)頂銷應有平衡的頂出力量.頂出產品比拉出好.尺寸變動. 1.操作條件不穩定.1).操作條件一致性.2.成型條件不穩定.2).成型條件一致性.(材料溫度壓力模温週期送料電壓…..)3.周圍空氣濕度温度變化3)條件一致性.產品表面粗糙. 1.模温太低.1)增加模温(DIMCNSIONAL 2.射出壓力太低.2)增加射出壓力VARIATION) 3.模面有水氣.3)清除或修理漏水.或避免水氣聚結.4.模面上脫模劑過量.4)減少或清除模面上脫模劑.5.塑膠不足以致於無法5)A增加射出壓力使塑膠完全接觸模穴.B增加射料量C增加模温6.唧柱前進速度太低.6)A增加唧柱溫度.B增加塑膠溫度.短塑 1.塑膠溫度不足.1)增加塑膠溫度.(SHORT SHOTS) 2.模温太低.2)增加模温3.射出壓力不足.3)增加射出壓力4.模温不一致4)重新安裝水路.5.射料量不足.5)增加射料量6.空氣聚集.6)增加排氣孔或加大排氣孔.7.脫模劑不足.(外加的).7)增加脫模劑.8.唧柱前進時間太短.8)增加唧柱前進時間9.射料速度太慢.9)增加射料速度.10.進料口太小.10)增加進料口.棕色流纹. 1.整個或部份料筒過熱.1)降低溫度. (BROWNSTREAKS) 2.料筒或射料嘴堵塞.2)料筒射料嘴清洗.內部氣泡 1.由於下列原因使模中的(BUBBLUS)材料無法承受過度的收縮A較厚的部位.突出物.A)修改模具.B射出壓力不足.B)增加射出壓力C.唧柱前進時間太短.C)增加唧柱前進時間D.射料速度太慢.D)增加射料速度.E.進料口太小.E)加大進料口.2.塑膠溫度太高.2)降低塑膠溫度.(料筒&射嘴)主流道不能脫離. 1.射出壓力太高.1)降低射出壓力(SURUE 2.塑膠溫度太高.2)降低塑膠溫度.(料筒&射嘴)STICKING) 3.主流道太長.3)縮小主流道.4.進料量過多..4)減少進料量5.脫模角不足5)增加脫模角6.竪澆口(sprue)射料嘴6)射料嘴孔應小於竪澆口(sprue)配合不當7)消除凹陷碰精光表面7.凹陷或表面粗糙8)減少喞柱前進時間8.唧柱滯留過久9)減少進料量進料口部分或片狀 1.材料溫度不夠1)升高塑膠溫度.组樴 2.模温太低.2)升高模温(LAMINATION 3.射出速度較慢3)增加射出速度AT GATE) 4.壓力不足4)增加壓力5.唧柱(螺悍)滯留過久5)減少射料時間6.材料受污染 6.A.清洗料管B.避免與其它塑料混合7.脫模劑過多7)清潔模子表面,偶而使用之8.塑流道與進料口太大或8)修整塑流道,以雙得較佳的壓力控制太小9.模温過高,尤其在主流道9)在熱模面使用輔助的冷卻設備或中央的進料口粘模(PARTS 1.射出壓力或料筒溫度1).降低射出壓力或料筒溫度STICKING IN過高THE MOLD) 2.進料太多2)減少進料3.唧柱前進時間太長3)減少喞柱前進時間4.多寫摸進料口不平衡,4)限制塑料的流程,儘可能接近主流道或單寫模各進料口不平衡5)消除凹陷,打光或加大脫模角5.模具中有凹陷部份6)提供充分的逸氣道6.深筒件脫模真空問題7)維持固定的開模時間,如果有必要,7.開模時間變動應使用計時器8.模子表面精光不當8)打光模寫表面9.模心錯位9)調整模心,並使用退拔角鎖緊之溢料(FLASH) 1.材料太熱 1.A.減低材料溫度B.減少模温2.壓力太高 2.A.降低壓力B.減少升壓計時3.過度射料3)減少送料4.射料不穩定4)維持唧柱前端,材料量一致5.分模線或合膜面不良5)重新修饰分模線或合模面6.週期時間不穩定6)使用計時器,以維持全週期一致7.開模壓力不足7.A.升高開模壓力B.調至有較大開模壓力的機器生產塑流纹(FLOW 1.塑料溫度太低1)增加塑料溫度.LINES) 2.模温溫度太低2)增加模温3.進料口太小而致溢料3)加大進料口並減低射出速度4.產品各部份厚度不一致 4.A.重新設計產品,而欆得厚度一致B.消除突出物或脥狀物週期不穩定 1.保持模具開啟的時間1)使用開模計時器,維持固定的週期時間(CYCLES)長短不定 2.A.保持足夠的壓力,使射料一致2.壓力不穩定 B.檢查壓力系統是否漏油3.料筒温度不一致 3.A.檢查温度控制系統,以維持正常運轉B.使用最好的温度控制系統C.檢查電壓,並使之穩定D.確定加溫器工作正常E.在材料加入料斗以前,應維持每桶材料的温度一致F.在唧柱前端的材料,其量應維持一致G.機器應維持於一平衡的條件4.模温不一致 4.A使用模温控制器B.模具中應有適當的水道C.模具中應具有適當的排氣奘置D.通常模具中的水管應有適當的接頭。

注塑缺陷描述及解决方案一、注塑缺陷描述注塑是一种常见的塑料加工方法,用于创造各种塑料制品。

然而,在注塑过程中,可能会浮现一些缺陷,影响产品的质量和性能。

下面将描述几种常见的注塑缺陷。

1. 气泡缺陷:气泡是注塑过程中最常见的缺陷之一。

它们通常浮现在产品表面或者内部。

气泡的形成可能是由于塑料材料中的挥发性成份或者水分引起的。

此外,过高的注塑温度、注塑速度过快或者模具设计不合理也可能导致气泡缺陷的浮现。

2. 热裂缺陷:热裂是指注塑制品在冷却过程中浮现的裂纹。

这种缺陷通常发生在产品的薄壁部份或者结构复杂的零件上。

热裂的原因主要是由于注塑温度过高、冷却不均匀或者注塑材料的选择不当。

3. 热失真缺陷:热失真是指注塑制品在使用过程中由于温度变化而发生形状变化的现象。

这种缺陷通常浮现在高温环境下,例如汽车内饰件。

热失真的原因可能是注塑温度过高、材料选择不当或者产品设计不合理。

4. 缩水缺陷:缩水是指注塑制品在冷却过程中收缩产生的缺陷。

这种缺陷通常表现为产品尺寸偏小或者形状不规则。

缩水的原因可以是注塑温度过低、冷却时间不足或者注塑材料的收缩率不合适。

5. 短射缺陷:短射是指注塑过程中未能将模具腔室彻底填充的现象。

这种缺陷通常表现为产品的一部份或者多个部份未能形成完整。

短射的原因可能是注塑压力不足、注塑温度过低或者模具设计不合理。

二、注塑缺陷的解决方案针对上述描述的注塑缺陷,可以采取以下解决方案来改善产品质量和性能。

1. 控制注塑温度:合理控制注塑温度可以减少气泡、热裂和热失真等缺陷的发生。

通过调整注塑机的温度控制参数,确保塑料材料在注塑过程中达到适宜的熔融状态,从而减少缺陷的产生。

2. 优化注塑工艺:合理的注塑工艺参数设置对于减少缺陷非常重要。

通过调整注塑速度、注塑压力和冷却时间等参数,确保模具腔室能够彻底填充,并且产品能够充分冷却,从而减少短射和缩水等缺陷的发生。

3. 选择合适的注塑材料:不同的注塑材料具有不同的熔融性能和收缩率。

注塑常见缺陷及解决方法

注塑是一种广泛应用于制造塑料制品的加工方法,但在实际生产中,由于原材料、工艺、设备等多种因素的影响,常常会出现各种缺陷。

下面是注塑常见缺陷及解决方法的详细介绍。

1. 气泡缺陷

气泡缺陷是注塑制品表面或内部存在的空洞或气泡。

一般由于原料过热、注模压力过高、模具进料不足等原因引起。

解决方法:降低原料温度、减小注射速度、增加进料量、调整模型温度、调整模具结构等。

2. 热胀冷缩缺陷

热胀冷缩缺陷是指塑料制品在注塑时由于热胀冷缩现象而导致的尺寸不稳定的现象。

解决方法:合理选择原材料、调整注塑工艺参数、改变模具结构、加入夹层等。

3. 毛刺缺陷

毛刺缺陷是指注塑制品表面出现的刺状物或毛细孔。

可能是由于模具设计不合理、注塑工艺不当、原材料污染等原因引起。

解决方法:调整模具设计、调整注塑工艺参数、更换清洗原材料。

4. 热裂缺陷

热裂缺陷是指塑料制品在注塑过程中由于温度过高而导致的开裂。

通常是由于原材料性能不佳、注塑工艺参数设置不当等原因引起。

解决方法:更换高品质的原材料、调整注塑工艺参数。

5. 毛边缺陷

毛边缺陷是指塑料制品表面出现的毛边或切口。

通常是由于模具设计不合理、注塑工艺参数不当、原材料品质差等原因引起。

解决方法:调整模具设计、调整注塑工艺参数、更换清洗原材料。

注塑制品的质量直接影响到其使用寿命和市场竞争力。

因此,在注塑生产中,应该重视并及时解决各种缺陷问题。

通过合理优化原材料、模具设计和注塑工艺参数等措施,不仅可以提高注塑制品的质量,还可以降低生产成本,提高企业的经济效益。

注塑pc气泡十大解决方法

一、采用优质PC原料:尽可能选择优质原料,避免杂质、碎片、包括尺寸、重量、比重尽量都要控制在一定范围内。

二、加入适当的增加剂:增加剂的原料尽可能选择粒度细的物料,有利于增加剂的吸收,也有利于混料时的均匀性。

三、改善浇注工艺:改善浇注工艺,可从防止空气形成,控制:气泡开表现,效果良好,精度高,工艺可控。

四、延长保温时间:定型时需延长保温时间至少10分钟,以保证模型定形外壳无气泡,降低出床率。

五、优化胶水温度:气泡产生多是胶水温度过高导致,保温时温度要求控制在90度以内。

六、完善气泡处理:以气泡处理的措施有压力调节减气泡、减去气泡用刀具、注射丙烯酸液体修复、表面处理消除气孔等。

七、改善定型系统:安装分体式定型机,固定好模具及气缸,避免边角处有脱离痕迹,进而减少气泡。

八、改善起胶情况:选择不易起胶的模具,胶纹深浅适中、胶纹处形状精密,避免有角落凄生或者明显变形。

九、增加熔敷时间:尽可能增加PC在熔敷机中的时间,这种方法可以有效减少pc气泡的产生,保证熔接处的精度。

十、减少钻模屑尺寸:通过压模工艺,将钻屑的尺寸减少,使之体积变小,以免气泡的产生,保证正常熔接工艺。

塑料注塑成型不良现象原因及处理办法一、气泡气泡是一种常见的注塑不良现象,造成气泡的原因可以分为产品设计、原料选择和注塑工艺三个方面。

1.产品设计问题:设计中未考虑到壁厚梯度过大、封闭空腔、通孔无曲线等情况,导致气泡无法排除。

处理办法:合理优化产品设计,减小壁厚梯度、增加封闭空腔的通气孔。

2.原料选择问题:原料中含有过多的挥发性成分、水分或杂质,或者原料中添加了过多的促进剂。

处理办法:使用质量可靠的原料,并严格控制原料中的水分和杂质含量。

3.注塑工艺问题:温度、压力、注射速度等工艺参数设置不合理,导致气泡无法排除。

处理办法:合理调整注塑工艺参数,保持合适的温度、压力和注射速度,防止气泡产生。

二、热缩痕热缩痕是注塑过程中产生的一种表面缺陷,常见于产品壁厚不一致、结构复杂的部分。

1.壁厚不一致问题:在产品设计中,壁厚过大或过小的部分易产生热缩痕。

处理办法:调整产品结构,减小壁厚梯度,避免热缩痕的产生。

2.注塑工艺问题:注塑过程中温度、压力不稳定,或者注射速度过快,都会导致热缩痕的产生。

处理办法:优化注塑工艺参数,保持合适的温度、压力和注射速度,避免热缩痕的产生。

三、翘曲变形翘曲变形是注塑成型中常见的一种现象,主要是由于材料流动不均匀或受力不平衡造成的。

1.部件结构问题:产品设计中存在壁厚不均匀、结构不合理等问题,易导致翘曲变形。

处理办法:优化产品结构设计,减小壁厚梯度,增加强度和刚度。

2.注塑工艺问题:注塑过程中温度、压力、注射速度等参数设置不合理,也会导致翘曲变形。

处理办法:调整注塑工艺参数,保持合适的温度、压力和注射速度,控制注塑过程中的变形。

四、色差色差是指注塑成型产品的颜色不均匀或与要求的颜色不符,主要由原料或工艺引起。

1.原料问题:原料中的色母粒质量不好、色母粒加入不均匀等原因,导致产品的色差问题。

处理办法:选用质量可靠的色母粒,并加入均匀进行混合。

2.注塑工艺问题:注塑过程中温度控制不当,熔融状态不稳定,颜色出现偏差。

注塑缺陷原因分析与解决方案一、引言注塑是一种常用的塑料加工方法,广泛应用于各个行业。

然而,在注塑过程中,往往会浮现一些缺陷,如气泡、翘曲、短射等问题,这些缺陷会影响产品的质量和性能。

因此,进行注塑缺陷原因分析并提出相应的解决方案,对于提高产品质量和生产效率具有重要意义。

二、注塑缺陷原因分析1. 气泡问题气泡是注塑过程中常见的缺陷之一,其主要原因有:(1)塑料材料中含有水分,注入熔融塑料时水分蒸发产生气泡;(2)注塑机温度设置不当,导致塑料熔融不均匀,形成气泡;(3)模具设计不合理,存在气泡滞留区域。

2. 翘曲问题翘曲是注塑过程中常见的缺陷之一,其主要原因有:(1)注塑机注射速度过快,导致塑料流动不均匀,产生应力集中而引起翘曲;(2)模具温度不均匀,导致塑料冷却不均匀,引起翘曲;(3)模具结构设计不合理,导致翘曲。

3. 短射问题短射是注塑过程中常见的缺陷之一,其主要原因有:(1)注塑机注射压力不足,导致塑料无法充满模具腔体而产生短射;(2)模具排气不畅,导致塑料在注射过程中被挤出而产生短射;(3)模具设计不合理,导致短射。

三、解决方案1. 气泡问题解决方案(1)在塑料材料加工前,应进行充分的干燥处理,确保材料中的水分含量低于规定标准;(2)注塑机温度应根据材料的熔点和熔体流动性进行合理设置,确保塑料熔融均匀;(3)模具设计时应避免气泡滞留区域的存在,通过合理的结构设计和通气系统设置来减少气泡问题的发生。

2. 翘曲问题解决方案(1)注塑机的注射速度应根据产品的形状和尺寸进行合理设置,避免过快注射导致塑料流动不均匀;(2)模具温度应均匀分布,可以通过加热或者冷却系统来调节模具温度,确保塑料冷却均匀;(3)模具结构设计时应考虑产品的形状和尺寸,避免翘曲问题的发生。

3. 短射问题解决方案(1)注塑机注射压力应根据产品的形状和尺寸进行合理设置,确保塑料能够充满模具腔体;(2)模具排气系统应设计合理,确保塑料在注射过程中能够顺畅排气;(3)模具设计时应考虑产品的形状和尺寸,避免短射问题的发生。

消除塑料气泡的方法消除塑料气泡是一个复杂而繁琐的过程,需要一定的技巧和经验。

以下是一些常用的消除塑料气泡的方法:1. 提前排除空气:在注塑过程中,尽量排除空气。

注塑机操作时,要确保塑料料温符合要求,定时排出料筒中的空气并将注射速度控制在适当的范围内,以防空气混入塑料中。

2. 适当调整注塑压力:过高或过低的注塑压力都容易产生塑料气泡。

正确调整注塑压力,可以提高塑料的流动性,防止气泡的产生。

3. 完善模具设计:模具的设计对塑料气泡的消除至关重要。

模具应具备良好的冷却系统,以保持塑料流动性,并防止生成气泡。

尤其在设计浇口和排气道时要注意流线型的设计,以便塑料充填均匀,防止气泡产生。

4. 控制注塑温度:适当的温度可以更好地控制塑料的流动性和凝固速度,从而减少气泡的生成。

要根据不同的塑料种类和生产条件,选择适当的温度范围进行调整。

5. 操作注意事项:注塑操作过程中也要注意一些细节。

如注塑速度应适中,避免快速注射,造成过大的剪切力。

同时要确保注塑过程中的外部环境温度稳定,防止因温度变化导致气泡的产生。

6. 合理选择塑料材料:不同的塑料材料有不同的熔融性和流动性,对气泡的抵抗能力也不同。

因此,在选择塑料材料时要注意其抗气泡性能,选用具有良好流动性和抗气泡性能的材料。

7. 加工过程控制:在整个加工过程中,要进行严格的控制。

包括加工环境的温度和湿度,注塑机设备的性能稳定性,以及塑料配料的质量等。

只有各个环节都能得到有效控制,才能有效地减少气泡的产生。

总结起来,消除塑料气泡是一个复杂的过程,需要从多个方面进行考虑和调整。

通过合理设计模具、控制注塑温度和压力、调整注塑速度等方法,可以有效地减少塑料气泡的产生。

同时,操作人员还需具备一定的经验和技巧,密切关注注塑过程中的各个环节,以确保产品质量的稳定和优良。

以上是关于消除塑料气泡的一些建议和方法,希望对您有所帮助。

注塑产品气泡的原因和解决方法

注塑产品气泡是指在注塑过程中,产品表面或内部出现的空气囊泡。

气泡的出现会影响产品的质量和外观,需要采取相应的措施来解决。

造成注塑产品气泡的原因有以下几个方面:

1. 原料含水量过高:如果注塑原料中含水量过高,加热过程中会产生水蒸气,进而形成气泡。

解决方法:保持原料的干燥,使用干燥剂或烘箱对原料进行预处理,降低含水量。

2. 注射过程中进气不畅:在注射过程中,如果进气不畅,空气难以排出,就会形成气泡。

解决方法:检查注射机的进气系统,确保通畅,适当调整注射速度和压力,确保气泡可以有效排出。

3. 模具或注塑机温度不均匀:如果模具或注塑机温度不均匀,注射材料可能无法均匀融化,从而产生气泡。

解决方法:调整模具和注塑机的温度控制系统,确保温度均匀,材料充分熔化。

4. 注塑产品设计不合理:如果注塑产品的设计不合理,尤其是壁厚不均匀或局部过厚,容易形成气泡。

解决方法:优化产品的设计,合理设置壁厚,避免过厚的部位。

5. 注射速度过快:如果注射速度过快,容易造成气泡的生成。

解决方法:调整注射速度,适当减缓注塑过程的速度,以避免气泡形成。

综上所述,注塑产品气泡的产生和解决方法涉及到原料、注射过程、模具设计等多个方面。

通过合理的措施和调整,可以有效减少或避免注塑产品气泡的出现,提高产品质量。

注塑过程出现气泡现象的解决办法

想和其他做注塑工艺的小伙伴们聊聊吗?赶快加入我们吧!

欢迎小伙伴加入:微注塑工艺群!

温馨提示:按照腾讯规则,微信群满100人后需要好友拉入,所以请加小编 6683014 为好友!发送消息“微注塑工艺群”,小编会拉你进群!

1.根据气泡的产生原因,解决的对策有以下几个方面:

(1)在制品壁厚较大时,其外表面冷却速度比中心部的快,因此,随着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。

这种情况被称为真空气泡。

解决方法主要有:

1.根据壁厚,确定合理的浇口,浇道尺寸。

一般浇口高度应为制品壁厚的50%~60%。

2.至浇口封合为止,留有一定的补充注射料。

3.注射时间应较浇口封合时间略长。

4.降低注射速度,提高注射压力,

5.采用熔融粘度等级高的材料。

(2)由于挥发性气体的产生而造成的气泡,解决的方法主要有:

1.充分进行预干燥。

2.降低树脂温度,避免产生分解气体。

(3)流动性差造成的气泡,可通过提高树脂及模具的温度、提高注射速度予以解决。

书山有路勤为径;学海无涯苦作舟

注塑过程出现气泡现象的解决办法

根据气泡的产生原因,解决的对策有以下几个方面:

(1)在制品壁厚较大时,其外表面冷却速度比中心部的快,因此,随

着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。

这种情况被称为真空气泡。

解决方法主要有:

a)根据壁厚,确定合理的浇口,浇道尺寸。

一般浇口高度应为制品壁厚的50%~60%。

b)至浇口封合为止,留有一定的补充注射料。

C)注射时间应较浇口封合时间略长。

d)降低注射速度,提高注射压力,

e)采用熔融粘度等级高的材料。

(2)由于挥发性气体的产生而造成的气泡,解决的方法主要有:

a)充分进行预干燥。

b)降低树脂温度,避免产生分解气体。

(3)流动性差造成的气泡,可通过提高树脂及模具的温度、提高注射

速度予以解决

根据气泡的产生原因,解决的对策有以下几个方面:

(1)在制品壁厚较大时,其外表面冷却速度比中心部的快,因此,随

着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。

这种情况被称为真空气泡。

解决方法主要有:

a)根据壁厚,确定合理的浇口,浇道尺寸。

一般浇口高度应为制品壁厚的50%~60%。

b)至浇口封合为止,留有一定的补充注射料。

专注下一代成长,为了孩子。