第1章_性能指标与影响因素1汇总

- 格式:ppt

- 大小:1.63 MB

- 文档页数:8

四、产品性能主要指标以及影响产品性能的主要因素锻件在使用中总是受外力的作用,其性能除了取决于其所规定化学成分、工艺质量要求外,还可借助不同的热处理方法使之具有优良的综合力学性能,以达到提高锻件质量、减轻锻件重量,延长使用寿命和降低成本的目的。

故对锻件施行适当的热处理是提高与改善材料力学性能的重要手段,必须对其进行力学性能测试,而材料的力学性能(经热处理)是判断锻件热处理质量的重要标志。

我厂常用的力学性能检验指标包括硬度(布氏硬度和洛氏硬度)、抗拉强度、屈服点、屈服强度、比例极限、断后伸长率、断面收缩率、冲击功。

1、硬度试验金属材料的硬度是材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力,也是表示金属软硬程度的判据。

xx氏硬度HBS:淬火钢球压头,压痕大,不能测太硬度的材料,适用于测量退火和正火钢、铸铁、有色金属等材料的硬度。

xx氏硬度HRC:锥角为120°的金刚石圆锥体压头,适用于调质钢、淬火钢、渗碳钢等硬度的测量。

洛氏硬度HRB:Φ1.59mm淬火钢球压头,适用于测量有色金属、铸铁、退火态和正火态钢等。

洛氏硬度与布氏硬度相比压痕小,软硬材料都可以测量,但同样不同标尺之间不可相互比较硬度值的大小。

2、拉伸试验材料在载荷作用下抵抗永久变形和破坏的能力。

在机械制造中常通过拉伸试验测定材料的屈服强度和抗拉强度,作为金属材料强度的主要判据。

(1)屈服点(σs)金属材料出现屈服现象时,在试验期间产生塑性变形而拉伸力不增加的应力点。

亦表示材料发生明显塑性变形时的最低应力值。

(2)抗拉强度(σb)拉伸试验时,相应最大拉伸力时的应力。

亦表示材料能够承受的最大应力值。

(3)断后伸长率(δ)断后标距的残余伸长量(L1-L0)与原始标距长度(L0)之比的百分数。

(4)断面收缩率(ψ)试样拉断后横截面积的最大缩减量(S0-S1)与试样原始横截面积(S0)的百分比(5)屈服强度(σ0.2)试样发生屈服现象时的应力值,屈服点S的应力值称为屈服强度σS,表征材料开始发生明显的塑性变形。

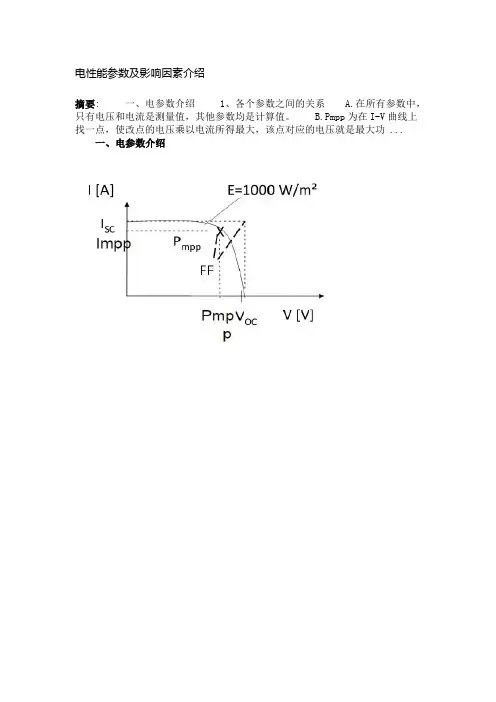

电性能参数及影响因素介绍摘要: 一、电参数介绍1、各个参数之间的关系 A.在所有参数中,只有电压和电流是测量值,其他参数均是计算值。

B.Pmpp为在I-V曲线上找一点,使改点的电压乘以电流所得最大,该点对应的电压就是最大功 ...一、电参数介绍1、各个参数之间的关系A.在所有参数中,只有电压和电流是测量值,其他参数均是计算值。

B.Pmpp为在I-V曲线上找一点,使改点的电压乘以电流所得最大,该点对应的电压就是最大功率点电压Umpp,该点对应得电流就是最大功率点电流ImppC.Rs为在光强为1000W/M2和500W/M2下所得最大功率点的电压差与电流差的比值,只是一个计算值,所以有时候会出现负值的情况D.Rsh为暗电流曲线下接近电流为0时曲线的斜率E.Irev1为电压为-10V时的反向电流F.Irev2为电压为-12V时的反向电流G.Rs和Rsh决定FFH.Rsh和Irev1、Irev2有对应的关系I.计算公式:J.Ncell= Pmpp/S(硅片面积)K.Pmpp= Umpp*Impp= Uoc*Isc*FFL.FF=(Umpp*Impp)/(Uoc*Isc)二、转换效率的影响因素三、测试外部参数影响正常测试温度为25±2℃,随着温度的升高,开路电压急剧降低,短路电流略微增大,整体转换效率降低正常光强为1000±50W/M2,随着光强的降低,开路电压略微降低,短路电流急剧下降,整体转换效率降低四、串阻Rs组成测试中的串联电阻主要由以下几个方面组成:1.材料体电阻(可以认为电阻率为ρ的均匀掺杂半导体)2.正面电极金属栅线体电阻3.正面扩散层电阻4.背面电极金属层电阻5.正背面金属半导体接触电阻6.外部因素影响,如探针和片子的接触等烧结的关键就是欧姆接触电阻,也就是金属浆料与半导体材料接触处的电阻。

可以这样考虑,上述1.2.3.4项电阻属于固定电阻,也就是基本电阻;5则是变量电阻烧结效果的好坏直接影响Rs的最终值;6属于外部测试因素,也会导致Rs变化五、Rs影响因素六、并阻Rsh组成A.测试中并联电阻Rsh主要主要是由暗电流曲线推算出,主要由边缘漏电和体内漏电决定B.边缘漏电主要由以下几个方面决定:C.①边缘刻蚀不彻底D.②硅片边缘污染E.③边缘过刻F.G.体内漏电主要几个方面决定H.①方阻和烧结的不匹配导致的烧穿I.②由于铝粉的沾污导致的烧穿J.③片源本身金属杂质含量过高导致的体内漏电K.④工艺过程中的其他污染,如工作台板污染、网带污染、炉管污染、DI 水质不合格等七、Rsh影响因素八、Uoc影响因素九、Isc影响因素十、网印区工艺过程常见问题处理A.一、翘曲:B.1.硅片太薄--控制原始硅片厚度C.2.印刷铝浆太厚--控制铝浆重量D.3.烧结温度过高--调整烧结炉4、5、6、7区温度E.4.烧结炉冷却区冷却效果不好--查看风扇状况、进出水温度压力等F.二、铝包:G.1.烧结温度太高--调整烧结炉4、5、6、7区温度H.2.印刷铝浆太薄--印刷铝浆重量加重I.3.使用前浆料搅拌不充分--搅拌时间必须达到规定时间J.4.铝浆印刷后烘干时间不够--增加烘干时间或提高烘干温度K.5.烧结排风太小--增大烧结炉排风L.6.烧结炉冷却区冷却效果不好--查看风扇状况、进出水温度压力等M.三、虚印:N.1.印刷压力太小--增大印刷压力O.2.印刷板间距太大--减小板间距P.3.印刷刮刀条不平--更换刮刀条Q.4.工作台板不平,磨损严重--更换工作台板R.5.网印机导轨不平--重新调整导轨A.四、粗线:B.1.网版使用次数太多,张力不够--更换网版C.2.网版参数不合格--核对该批网版参数,更换网版D.3.浆料太稀,浆料搅拌时间太长--严格执行浆料搅拌时间规定E.4.网印机参数不合适--调整网印机参数。

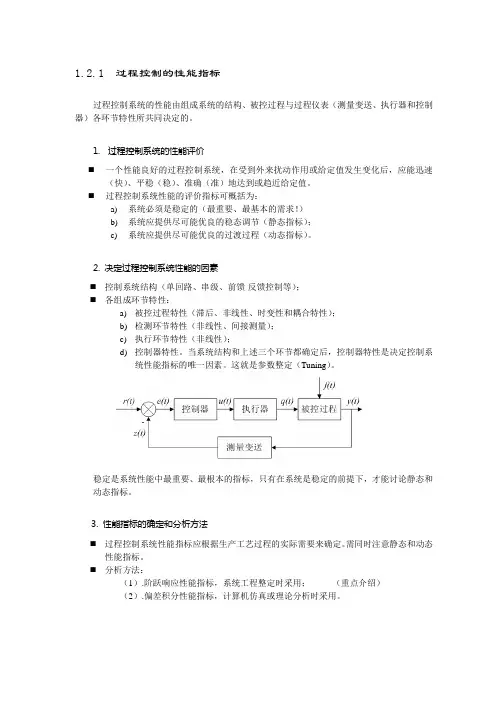

1.2.1 过程控制的性能指标过程控制系统的性能由组成系统的结构、被控过程与过程仪表(测量变送、执行器和控制器)各环节特性所共同决定的。

1.过程控制系统的性能评价⏹一个性能良好的过程控制系统,在受到外来扰动作用或给定值发生变化后,应能迅速(快)、平稳(稳)、准确(准)地达到或趋近给定值。

⏹过程控制系统性能的评价指标可概括为:a)系统必须是稳定的(最重要、最基本的需求!)b)系统应提供尽可能优良的稳态调节(静态指标);c)系统应提供尽可能优良的过渡过程(动态指标)。

2. 决定过程控制系统性能的因素⏹控制系统结构(单回路、串级、前馈-反馈控制等);⏹各组成环节特性:a)被控过程特性(滞后、非线性、时变性和耦合特性);b)检测环节特性(非线性、间接测量);c)执行环节特性(非线性);d)控制器特性。

当系统结构和上述三个环节都确定后,控制器特性是决定控制系统性能指标的唯一因素。

这就是参数整定(Tuning)。

稳定是系统性能中最重要、最根本的指标,只有在系统是稳定的前提下,才能讨论静态和动态指标。

3. 性能指标的确定和分析方法⏹过程控制系统性能指标应根据生产工艺过程的实际需要来确定。

需同时注意静态和动态性能指标。

⏹分析方法:(1).阶跃响应性能指标,系统工程整定时采用;(重点介绍)(2).偏差积分性能指标,计算机仿真或理论分析时采用。

①阶跃扰动作用下控制系统过渡过程曲线(a)发散振荡程 (b)非振荡发散过程 (c)等幅振荡过程(d) 衰减振荡过程 (e) 非振荡衰减过程在阶跃振动作用下,控制系统过渡过程曲线有以上几种典型形式:发散振荡过程、非振荡发散过程、等幅振荡过程、 衰减振荡过程、 非振荡衰减过程前三者属于不稳定过程→性能指标无从谈起,后两种过程为稳定过程,重点讨论衰减振荡过程的常用性能指标。

②给定值阶跃变化时过渡过程的典型曲线③静态性能指标稳态误差是描述系统静态性能的唯一指标。

定义:指系统过渡过程终了时给定值与被控参数稳态值之差:一般要求稳态误差为零或越小越好。

第1章过程控制性能指标过程控制是工业生产和工程项目中非常重要的环节,其性能指标的评估和优化对于提高生产效率、产品质量和整体运营效益具有重要意义。

本章将介绍过程控制性能指标的相关概念、评估方法和优化策略,旨在帮助读者了解和掌握过程控制性能指标的重要性和应用。

1.1 过程控制性能指标的定义和作用过程控制性能指标是用来衡量过程控制系统的效能和性能的指标,其定义通常包括输入、输出、控制变量和被控变量等几个方面。

这些指标旨在评估系统的稳定性和可靠性、控制精度和响应速度、抗干扰能力和鲁棒性等。

1.2 过程控制性能指标的评估方法过程控制性能指标的评估方法包括直接法和间接法两种。

直接法是通过测量系统的输入和输出信号,计算得到各项性能指标,例如控制误差、控制带宽等;间接法则是在系统设计和调试过程中,通过分析系统结构、参数等,评估系统的性能指标,例如系统的稳定性和响应速度等。

1.3 过程控制性能指标的优化策略为了提高过程控制的性能指标,需要进行优化策略的设计和实施。

以下是一些常见的优化策略:1.3.1 前馈控制前馈控制是一种开环控制系统,通过测量输入信号并对其进行处理,实现对被控变量的提前控制。

前馈控制可以减小控制误差,提高系统的响应速度和抗干扰能力。

1.3.2 反馈控制反馈控制是一种闭环控制系统,通过测量被控变量的实际值和设定值之间的误差,并对其进行处理,实现对被控变量的精确控制。

反馈控制可以提高系统的稳定性和精度。

1.3.3 PID控制PID控制是一种广泛使用的控制算法,通过对被控变量进行比例、积分和微分三个环节的处理,实现对被控变量的精确控制。

PID控制可以根据系统性能指标的实际情况进行调整和优化,提高系统的响应速度和抗干扰能力。

1.3.4 鲁棒控制鲁棒控制是一种考虑系统不确定性的控制算法,通过对系统进行建模并分析其不确定性,设计出能够容忍不确定性的控制系统。

鲁棒控制可以提高系统的稳定性和抗干扰能力。

1.3.5 自适应控制自适应控制是一种考虑系统参数变化的控制算法,通过对系统参数进行在线辨识和处理,实现对系统参数的动态调整和控制。

软件系统性能测试中的性能指标研究第一章:绪论随着软件系统的复杂性不断提高,软件系统的性能问题越来越引起人们的关注。

而软件系统性能测试就是为了评估软件系统的性能,以保证系统运行的稳定性和可靠性。

性能指标是性能测试的核心内容之一。

通过对性能指标的研究,可以更好地评估系统的性能,并采取针对性的优化措施。

本文对软件系统性能测试中常用的性能指标进行了研究和分析,并总结了各种性能指标的优缺点,为软件开发人员提供了参考。

第二章:性能指标的分类在软件系统性能测试中,性能指标可以分为以下几类:1. 基本性能指标:即常用的性能指标,通常包括运行时间、吞吐量、并发数、响应时间等。

2. 资源使用情况:包括CPU使用率、内存使用率、磁盘空间占用率等。

3. 网络性能指标:包括网络延迟、网络带宽、网络数据传输速率等。

4. 安全性能指标:包括系统防御能力、安全检测效率等。

第三章:基本性能指标的研究1. 运行时间:指系统从开始运行到运行结束所需的时间。

运行时间是评估系统性能的一个重要因素,通常需要尽可能缩短运行时间。

2. 吞吐量:指系统每秒钟能够处理的请求数量。

通常用于评估系统的处理能力,吞吐量越高,说明系统处理能力越强。

3. 并发数:指系统同时处理的请求数量。

当系统并发数达到一定数量时,通常会导致系统响应时间变慢、吞吐量下降等问题。

4. 响应时间:指系统处理请求所需要的时间。

通常影响响应时间的因素有很多,如网络延迟、系统负载等。

对于基本性能指标,需要根据具体的系统特点和测试需求进行选择和优化。

第四章:资源使用情况的研究1. CPU使用率:指计算机CPU的利用率。

当CPU使用率过高时,会导致系统运行缓慢、卡顿甚至崩溃。

2. 内存使用率:指计算机内存的利用率。

当内存使用率过高时,会导致系统运行缓慢、进程间互相干扰等问题。

3. 磁盘空间占用率:指磁盘空间的利用率。

当磁盘空间占用率过高时,会导致系统运行缓慢、磁盘读写速度下降等问题。

对于资源使用情况指标,需要在系统运行过程中实时监测,以便及时发现和解决问题。

第一章内燃机的循环及性能评价指标1内燃机是在气缸内将燃料的化学能通过燃烧转为热能,再通过曲柄连杆机构将热能转化为机械的动力装置.根据完成一次能量转换所需的行程数不同,内燃机分四冲程机和二冲程机2内燃机对外输出功需要的环节:第一环节:混合气的形成并导入气缸的过程.第二环节:燃烧放热过程.第三环节:能过量的传递过程。

3三种理论循环:等容丶等压丶混合加热循环,①当加热量和压缩比相同时放热Qp>Qm>Q v ②.加热量和最高压力一定时,Qv>Qm>Qp③最高压力和最高温度一定时Qv=Qm=Qp4四冲程内燃机的实际循环热效率取决于混合气形成方式和燃烧放热规律,以及压缩比的最佳匹配.汽油机是均匀混合气以火焰传播形式迅速燃烧,柴油机根据混合气的形成特点家燃烧分预混合燃烧和扩散燃烧5论循环的评价:常用循环热效率(是指热力循环所获得的理论功与为获得该理论功所加入的总热量之比)评价动力机械设备在能量转换过程中所遵循理论循环的经济性,用循环平均压力(是指单位气缸工作容积所做的循环功)评价循环的做工能力. 6四冲程内燃机的实际循环:由进气行程(过程)丶压缩行程(过程)丶做功行程(燃烧过程和膨胀过程)以及排气过程(过程)4个行程5个过程组成。

评价指标:内燃机性能评价指标有两大类,即以活塞做功为基础评价气缸内热功转换的完善程度的指示指标;和以曲轴飞轮端对外输出的有效功为基础,从实用角度评价对外做功的有效指标。

实际循环做功能力的评价指标主要有平均指示压力(定义为单位气缸工作容积所做的指示功)和指示功率(指发动机单位时间所做的指示功)。

实际循环的经济指标有指示热效率和指示燃油消耗率。

7内燃机有效性能指标:①动力性指标a有效功率(克服运动件的摩擦损失功率以及驱动冷却风扇丶机油泵等附件所消耗的功率损失后,经曲轴对外输出的有用功。

称指示功率在传递过程中所有内部消耗功率的总和为机械损失功率)b平均有效压力(单位气缸工作容积输出的有效功)②经济性指标a有效热效率(实际循环对外输出的有效功与未获得此有效功率所消耗的热量之比)③排放指标8机械损失:内燃机的机械损失①摩擦损失62%-75%②驱动附件的损失10%-20%③泵气损失9机械损失的测定a倒拖法b示功图法c灭缸法10 排气提前角如何影响发动机性能?①如果加大排气提前角,排气初期缸内压力和温度更高,超临界排气声速更高。

第一章 金属材料及热处理基本知识1.使用性能:正常工作,材料所应具备的性能,力学性能(强度、硬度、刚度/弹性模量、塑性、韧性等),物理性能(密度、熔点、导热性、热膨胀性等),化学性能(耐蚀性、热稳定性等)。

决定了材料的应用范围,安全可靠性和寿命。

2工艺性能:各种冷、热加工的性能,如铸造、焊接、热处理、压力加工、切削加工等方面的性能。

工艺性能对制造成本、生产效率、产品质量有重要影响。

1.1材料力学基本知识力学性能指标主要有强度、硬度、塑性、韧性等。

这些指标可以通过力学性能试验测定。

1.1.1应力与应变内力是指材料内部各部分之间相互作用的力。

应变---其形状和尺寸所发生的改变,线应变ε=△L/L 。

应力---任一截面单位面积上的内力大小,ζ=N/A 。

方向垂直于截面的应力叫正应力。

正应力可分为拉应力和压应力两种。

如果应力是由于试件在工作中受到外加载荷作用而产生的,则该应力叫工作应力。

1.1.2强度金属的强度是指金属抵抗永久变形和断裂的能力。

材料强度指标可以通过拉伸试验测出。

图1-3,屈服强度σ s ,抗拉强度σ b屈服强度σ s :随着外力的增加,材料到了S 点(屈服点),应变在继续增大,材料已经失去抵抗继续变形的能力,此时的应力称为屈服点或屈服强度,用ζs 表示。

抗拉强度σ b :曲线的S —B 段,当变形超过屈服阶段后,材料又恢复了对继续变形的抵抗能力,要使材料继续变形,必须增加应力值,叫加工硬化现象,材料因此得到强化,曲线的最高点B 所对应的应力就为该材料的抗拉强度,用σ b 表示。

图1-3,随着含碳量的增加,抗拉强度σ b 增大。

高碳钢等屈服强度不明显,用微量塑性变形时的应力表示屈服点,例如屈服强度RP0.2表示塑性伸长0.2%作为屈服点。

图1-4,屈服强度R eH 、R eL ,抗拉强度R m第Ⅰ阶段(oa )弹性变形:直线、虎克定律,a 应力值称比例极限,用σ p (R p )表示。

第Ⅱ阶段(ab )滞弹性变形:非线性,变形可逆。

1.2.1 过程控制的性能指标过程控制系统的性能由组成系统的结构、被控过程与过程仪表(测量变送、执行器和控制器)各环节特性所共同决定的。

1.过程控制系统的性能评价⏹一个性能良好的过程控制系统,在受到外来扰动作用或给定值发生变化后,应能迅速(快)、平稳(稳)、准确(准)地达到或趋近给定值。

⏹过程控制系统性能的评价指标可概括为:a)系统必须是稳定的(最重要、最基本的需求!)b)系统应提供尽可能优良的稳态调节(静态指标);c)系统应提供尽可能优良的过渡过程(动态指标)。

2. 决定过程控制系统性能的因素⏹控制系统结构(单回路、串级、前馈-反馈控制等);⏹各组成环节特性:a)被控过程特性(滞后、非线性、时变性和耦合特性);b)检测环节特性(非线性、间接测量);c)执行环节特性(非线性);d)控制器特性。

当系统结构和上述三个环节都确定后,控制器特性是决定控制系统性能指标的唯一因素。

这就是参数整定(Tuning)。

稳定是系统性能中最重要、最根本的指标,只有在系统是稳定的前提下,才能讨论静态和动态指标。

3. 性能指标的确定和分析方法⏹过程控制系统性能指标应根据生产工艺过程的实际需要来确定。

需同时注意静态和动态性能指标。

⏹分析方法:(1).阶跃响应性能指标,系统工程整定时采用;(重点介绍)(2).偏差积分性能指标,计算机仿真或理论分析时采用。

①阶跃扰动作用下控制系统过渡过程曲线(a)发散振荡程(b)非振荡发散过程(c)等幅振荡过程(d) 衰减振荡过程(e) 非振荡衰减过程在阶跃振动作用下,控制系统过渡过程曲线有以上几种典型形式:发散振荡过程、非振荡发散过程、等幅振荡过程、衰减振荡过程、非振荡衰减过程前三者属于不稳定过程→性能指标无从谈起,后两种过程为稳定过程,重点讨论衰减振荡过程的常用性能指标。

②给定值阶跃变化时过渡过程的典型曲线③静态性能指标稳态误差是描述系统静态性能的唯一指标。

定义:指系统过渡过程终了时给定值与被控参数稳态值之差:⏹一般要求稳态误差为零或越小越好。