精冲压力机pp6

- 格式:ppt

- 大小:3.93 MB

- 文档页数:45

SHOP PRESSASSEMBLY INSTRUCTIONS5212 - 12 Ton Manual Shop Press5220 - 20 Ton Manual Shop Press5220AH - 20 Ton Manual Shop Press with Pneumatic/ Hydraulic Power UnitPRESS SPECIFICATIONSSunex Part No. A B C D E F G 521261.5"20"26"8.75"5".75"Y(2) 522064.5"24.5"26"11.25" 5.125"1"Y(2) 5220AH64.5"24.5"26"11.25" 5.125"1"Y(2)A - Total HeightB - Inside WidthC - Press Feet LengthD - Bed WidthE - Stroke (ram travel distance from fully retracted position to fully extended position)F - Pin DiameterG - Press Plates Included© Copyright 2007, Sunex Tools®Rev: 02/27/07SAFETY INFORMATIONThis symbol alerts you to the possibilityof serious injury or death if instructionsare not followed.This symbol alerts you to the possibilityof damage to or destruction of equipmentif instructions are not followed.Failure to heed these warnings may result in lossof load, damage to the press and/or failure resultingin property damage, personal or fatal injury. Thisoperating manual contains important details concern-ing the safe operation of this tool. The user must read and understand these details before any use of the tool. This manual must be retained for future reference.• Read, study, and understand all instruction manuals packed with this press before operating.• Always wear safety goggles.• Parts being pressed may splinter, shatter, or be ejected from the press at a dangerous rate of speed. Because of the variety of press applications, it is your responsibility to always use adequate guards and wear eyeprotection and heavy protective clothing when operating the press.• Visual inspection should be made before each use of the press, checking for signs of cracked welds, bent bed pins, loose or missing bolts, leaks, or any other structural damage.• Do not go near leaks. High pressure oil can puncture skin and cause serious injury, gangrene, or death. If injured, seek emergency medicalhelp. Immediate surgery is required to remove oil.• Keep hands and fingers out of the press and away from parts that may shift and pinch. Do not stand in front of work area when load is applied. • Always use an accurate pressure gauge to measure pressing force.• Do not exceed the rated capacity of this press.• Never tamper with hydraulic system pressure settings.• Do not substitute bolts, pins or any part of the components. Use only genuine factory replacement parts.• Always center load on ram plunger. Offset loads can damage ram and may cause load to eject at a dangerous rate of speed.• Remove all loads from press bed before attempting to adjust bed height.Beware of possibility of falling bed.• Press only on loads supported by press bed and included press plates.Do not support loads on floor or press frame.• When using any accessories such as arbor plates, be certain they are centered on press bed and are in full contact with press bed.• Before applying load, be certain all press bed supporting pins are fullyengaged.• Always use a bearing shield when pressing bearings. Use caution when positioning work to be pressed to ensure that the item that is to be pressed cannot be dislodged or broken during press work. This may result in the item being ejected from the press at a dangerous rate of speed.• Release hydraulic pressure before loosening any fittings.• Maintain proper hydraulic fluid levels.• Do not make any alterations to the press.OWNER/USER RESPONSIBILITYThe owner and/or user must have an understanding of the manufacturer's operating instructions and warnings before using this press. Personnel involved in the use and operation of equipment shall be careful, competent, trained,and qualified in the safe operation of the equipment and its proper use when servicing motor vehicles and their components. Warning information shouldbe emphasized and understood.If the operator is not fluent in English, the manufacturer's instructions and warnings shall be read to and discussed with the operator in the operator's native language by the purchaser/owner, making sure that the operator comprehends its contents.Owner and/or user must study and maintain for future reference the manufacturer’s instructions. Owner and/or user is responsible for keeping all warning labels and instruction manuals legible and intact. Replacement labels and literature are available from the manufacturers.INSPECTIONVisual inspection of the shop press should be made before each use of the press, checking for damaged, loose or missing parts. Each press must be inspected by a manufacturer’s repair facility immediately, if subjected to an abnormal load or shock. Any press which appears to be damaged in any way,is found to be badly worn, or operates abnormally must be removed from service until necessary repairs are made by a manufacturers's authorized repair facility. It is recommended that an annual inspection of the press be made bya manufacturer’s authorized repair facility and that any defective parts, decalsor warning labels be replaced with manufacturer’s specified parts. A list of authorized repair facilities is available from the manufacturer.SAFETY INSTRUCTIONS• CHECK YOUR LOCAL, STATE AND FEDERAL REGULATIONS REGARDING THE SAFE USE OF THIS EQUIPMENT.• Your safety is top priority. Please handle equipment with care.• Fully retract unit and remove all items from the press bed frame.• Support the press bed, and remove the pins.• Raise or lower bed to desired height and reinstall press pins. Be certain pins are fully engaged in the parallel flanges of the upright columns.• Position press on a flat, level, hard surface, preferably concrete.Make sure all nuts and bolts are tight.• Clear the area of bystanders, especially small children, before using.• Set the press bed to the required height. The press is most effective when the work piece is located 1 inch below the ram’s retracted position.The compression stroke can include the entire 5 inch working range.• The press is designed to exert a force on anything which is positioned beneath its ram. The work piece can pop out from under the ram at ahigh rate of speed and injure someone.• Pressing Bearings: It is essential that you use the bearing shield when pressing bearings on or off.LIMITED WARRANTY:SUNEX INTERNATIONAL, INC. WARRANTS TO ITS CUSTOMERS THAT THE COMPANY’S SUNEX TOOLS® BRANDED PRODUCTS ARE FREE FROM DEFECTS IN WORKMANSHIP AND MATERIALS.Sunex International, Inc. will repair or replace its Sunex T ools® branded products which fail to give satisfactory service due to defective workmanship or materials, based upon the terms and conditions of the following described warranty plans attributed to that specific product. This product carries a ONE-YEAR warranty. During this warranty period, Sunex T ools® will repair or replace at our option any part or unit which proves to be defective in material or workmanship.Other important warranty information....This warranty does not cover damage to equipment or tools arising from alteration, abuse, misuse, damage and does not cover any repairs or replace-ment made by anyone other than Sunex Tools® or its authorized warranty service centers. The foregoing obligation is Sunex Tools®’ sole liability underthis or any implied warranty and under no circumstances shall we be liable for any incidental or consequential damages. Note: Some states do not allow the exclusion or limitation of incidental or consequential damages, so the above limitation or exclusion may not apply to you.Return equipment or parts to Sunex Tools®, transportation prepaid. Be certain to include your name and address, evidence of the purchase date, and description of the suspected defect.If you have any questions about warranty service, please write to Sunex Tools®. This warranty gives you specific legal rights and you may also have other rights which vary from state to state. Repair kits and replacement parts are available for many of Sunex Tools® products regardless of whether or not the product is still covered by a warranty plan.SHIPPING ADDRESS: MAILING ADDRESS:Sunex Tools Sunex Tools315 Hawkins Rd. P.O. Box 4215Travelers Rest, South Carolina 29690 Greenville, South Carolina 29608THIS OPERATING MANUAL CONTAINS IMPORTANT SAFETY INFORMATION. READ CAREFULLY AND UNDERSTAND ALL INFORMATION BEFORE OPERATING THIS TOOL. SAVE THIS MANUAL FOR FUTURE USE.。

六连杆压力机优化设计和分析1 绪论1.1 国内外压力机的发展概况机械压力机作为工程上广泛应用的一种锻压设备,在工业生产中的地位变的越来越重要[1]。

多连杆压力机的多连杆机构是现代机械压力内、外滑块普遍采用的工作机构。

多连杆驱动的出发点是:降低工作行程速度,加快空程速度,已达到提高生产率的目的。

使用多连杆驱动技术的机械压力机,不用改变压力机的工作行程速度,即可达到提高生产率、延长模具寿命并降低噪声的目的[2]。

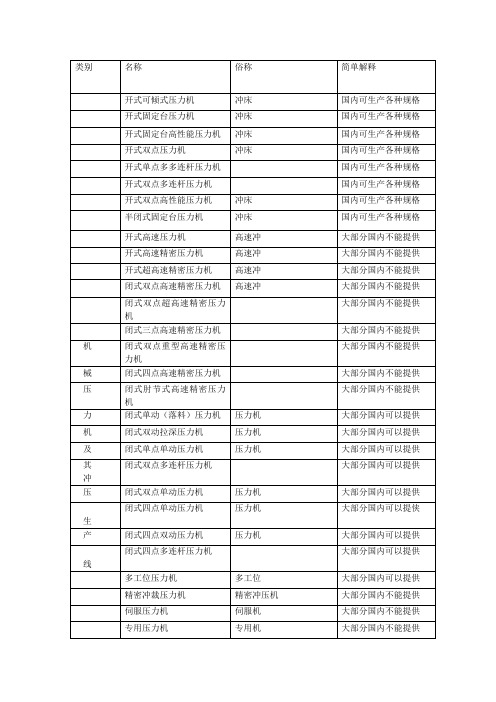

目前国内的发展现状:进入21世纪以来,中国锻压机械行业通过技术引进,合作生产及合资等多种方式,已经快速地提高了我国的冲压设备整体水平,近年来设计制造的很多产品,其技术性能指标已经能够接近世界先进水平。

目前我国制造的多连杆压力机刚性好、精度高、具有良好的抗热变形能力和良好的平衡性,配备高速高精度的送料装置,采取良好的隔声降噪减振措施。

不仅能保证良好的性能、质量和可靠性,在设备的成套、生产线和数控化、自动化等方面也有了很大的发展,能开发、设计、制造大型精密高效的压力机。

近年来,随着电子技术、自动控制技术的发展和应用,我国多连杆压力机的自动化程度、安全性、可靠性、生产率、产品质量都得到了明显的改善,压力机的制造能力也不断提高。

但我国压力机的生产总体规模小,技术创新能力薄弱,数控化程度相对较差,管理水平落后,品总和规格不全,特别是大、高、精类还需国外的供应,另外,我国的锻压设备与发达国家相比结构陈旧,性能较差,机械化程度差。

因此,如何继续缩小与国外先进产品的距离仍是我国设备制造企业需要面对的挑战。

国外发展现状:国外的多连杆压力机的设计生产制造的专门化、自动化程度越来越高,朝着高速度、高精度的方向发展。

其产品的品种和规格齐全,结构新颖,性能,质量,机械化程度好,精度,可靠性高,各种设备的材料利用率、生产率都很高。

而且规模大,特别是数控化程度非常好,具有很高的创新水平。

加工时,实现了软接触和平稳成型,加工冲击小,故模具的寿命特别长,压力机的行程可以任意设定,曲轴的摆角可调,使其在某一需要的角度内摆动。

JB 9968-1999JB 9969-1999JB 9970-1999JB 9971-1999JB 9972-1999JB 9973-1999JB 9974-1999JB 9975-1999JB 9976-1999JB 9977-1999JB 10148-1999JB/T 5201.1-1999 JB/T 5201.2-1999 JB/T 5247.1-1998 JB/T 5247.2-1998 JB/T 5247.3-1999 JB/T 5761.1-1999 JB/T 6102.1-1999 JB/T 6580.1-1999 JB/T 6580.2-1999 JB/T 1296.2-1999 JB/T 1647-1999 JB/T 8347-1996 JB/T 8348.1-1996 JB/T 8348.2-1996 JB/T 1769-1999 JB/T 1826.1-1999 JB/T 8492-1996 JB/T 8493-1996 JB/T 8494-1996 JB/T 8609-1997 JB/T 1827.1-1999 JB/T 1828.1-1999 JB/T 1828.2-1999 JB/T 1829-1997JB/T 1880-1999 JB/T 1881-1999 JB/T 8777-1998 JB/T 8778-1998 JB/T 8779-1998 JB/T 8782-1998 JB/T 8783.1-1998 JB/T 8783.2-1998 JB/T 8796-1998 JB/T 8797-1998 JB/T 2098-1999 JB/T 2257.2-1999 JB/T 2257.3-1999 JB/T 2403.1-1996 JB/T 2403.2-1996 JB/T 2403.3-1996 JB/T 9954-1999 JB/T 9955.1-1999 JB/T 9955.2-1999 JB/T 9955.3-1999 JB/T 9956-1999 JB/T 9957.1-1999 JB/T 9957.2-1999 JB/T 9958.1-1999 JB/T 9961-1999 JB/T 9963-1999 JB/T 9964-1999 JB/T 9965-1999 JB/T 9966-1999 JB/T 10168-2000 JB/T 50115-1998 JB/T 50116-1998 JB/T 2474-1999 JB/T 2547.1-1999 JB/T 2671.1-1998 JB/T 2671.2-1998 JB/T 54364-1998 JB/T 2936.1-1999 JB/T 2936.2-1999 JB/T 3185.1-1999 JB/T 3228-1999JB/T 3581-1999JB/T 3582-1999JB/T 3592.1-1999 JB/T 3818-1999JB/T 3861.1-1999 JB/T 3861.2-1999 JB/T 3861.3-1999 JB/T 3863-1999JB/T 3867.1-1999 JB/T 3867.2-1999 JB/T 3843-1999JB/T 3844.1-1999 JB/T 3847-1999JB/T 3848-1999JB/T 3850.1-1999 JB/T 3850.2-1998 JB 8780-1998JB 8781-1998JB/T 3879-1999JB/T 3881-1999JB/T 3884-1996JB/T 3894.1-1999 JB/T 3994-1999JB/T 4024-1999JB 9962-1999JB 9967-1999GB/T 10923-1989 GB/T 10924-1989 GB/T 10933-1989 GB/T 14331-1993 GB/T 14347-1993 GB/T 14349-1993 GB/T 14404-1993 GBJ 231(七)-1981 GB 4584-1984GB 5091-1985GB 5092-1985GB 5093-1985GB 6077-1985GB/T 9166-1988 QB/T 1244-1991JB/T 1808-2005 JB/T 7348-2005 JB/T 2257.1-1992 JB/T 6103-1992 JB/T 6584-1993 JB/T 5201-1991 JB/T 7446.1-1994 JB/T 6582-1993 JB/T 7678-1995 JB/T 6102-1992 JB/T 3592-1993 JB 3915-1985JB/T 6583-1993 JB/T 3055-1991 JB/T 3056-1991 JB/T 611-1991JB/T 3054-1991 JB/T 5761-1991 JB/T 6581-1993 JB/T 1826-1991 JB/T 5775-1991 JB 3350-1993JB/T 5202-1991 JB/T 6580-1993 JB/T 7177-1993 JB/T 7446.2-1994 JB/T 4174-1986 JB/T 5198-1991 JB/T 3590-1991 JB/T 3589-1991 JB/T 3821-1984 JB/T 3623-1984 JB/T 3851-1985 JB/T 3591-1991 JB/T 3864-1985 JB/T 3844-1985 JB/T 54366-1994 JG/T 5086-1996 JB/T 1827-1991 JB/T 2448-1979 JB/T 2547-1991 JB/T 3053-1991SN/T 1406-2004 JB 3852-1991JB/T 1645-1991 JB/T 3819-1984 JB/T 3820-1984 JB/T 5197-1991 JB/T 5199-1991 JB/T 5200-1991 JB/T 6995-1993 JB/T 6998-1993 JB/T 7343-1994 JB/T 7552-1994 JB/T 7677-1995 JB/T 9958.2-1999 GB/T 9165-1988 GB 9203-1988GB 8523-1987GB 8524-1987GB 8525-1987GB 8526-1987GB 8521-1987GB 8522-1987JB 2935-1981JB 3057-1982JB 1507-1974JB 1548-1975JB 1647-1977JB 1769-1976JB 1808-1976JB 1828.1-1985 JB 1843-1977JB 1880-1977JB 1881-1977JB 2403-1979JB 2001-1984JB 2002-1984JB 2474-1979JB 2003-1984JB 2004-1984JB 2005-1984JB 2006-1984JB 2008-1984 JB 2009-1984 JB 2010-1984 JB 2011-1984 JB 2012-1984 JB 2013-1984 JB 2014-1984 JB 2015-1984 JB 2016-1984 JB 2017-1984 JB 2018-1984 JB 2019-1984 JB 2020-1984 JB 2021-1984 JB 2022-1984 JB 2023-1984 JB 2024-1984 JB 2025-1984 JB 2026-1984 JB 2027-1984 JB 2028-1984 JB 2029-1984 JB 2030-1984 JB 2031-1984 JB 2032-1984 JB 2033-1984 JB 2034-1984 JB 2035-1984 JB 2036-1984 JB 2038-1984 JB 2039-1984 JB 2042-1984 JB 2043-1984 JB 2044-1984 JB 2045-1984 JB 2046-1984 JB 2047-1984 JB 2048-1984 JB 2049-1984 JB 2050-1984 JB 2051-1984JB 2053-1984 JB 2054-1984 JB 2055-1984 JB 2056-1984 JB 2057-1984 JB 2058-1984 JB 3175-1982 JB 2059-1984 JB 2060-1984 JB 2061-1984 JB 2062-1984 JB 2063-1984 JB 2064-1984 JB 2065-1984 JB 2066-1984 JB 2067-1984 JB 2068-1984 JB 2069-1984 JB 2070-1984 JB 2071-1984 JB 2072-1984 JB 2073-1984 JB 2074-1984 JB 2075-1984 JB 2076-1984 JB 2077-1984 JB 2097-1977 JB 2098-1977 JB 2591-1979 JB 3185-1982 JB 3240-1983 JB 2186-1977 JB 2257.2-1985 JB 1295.1-1985 JB 1296.2-1984 JB 1395-1974 JB 3280-1983 JB 2669-1980 JB 2671-1982 JB 3581.1-1984 JB 3581.2-1984JB 3592-1984JB/DQ 8591-1990 JB/DQ 8608-1990 JB 5247-1991JB/T 1808-1995JB/T 7348-1994JB/T 8085-1995JB/Z 227-1985JB 3845-1985JB 3846-1985JB 3861-1985JB 3880-1985JB 3884.1-1985JB 3884.2-1985JB 3892-1985JB 3893-1985JB 3894-1985JB 3994-1985JB 4024-1985JG/T 5019-1992JB 4203-1986SN/T 0507-1995 SN/T 0813-1999 ZB J 62006.5-1987 ZB J 62006.6-1987 ZB J 62006.7-1987 ZB J 62006.8-1988 ZB J 62006.9-1988 ZB J 62007-1987 ZB J 62008-1987 ZB J 62009-1987 ZB J 62010-1987 ZB J 62011-1987 ZB J 62012-1987 ZB J 62013-1987 ZB J 62014-1988 ZB J 62015-1988 ZB J 62017-1989 ZB J 62018-1989 ZB J 62019-1989 ZB J 62020-1989ZB J 62021-1989 ZB J 62023-1989 ZB J 62024-1989 ZB J 62025-1989 ZB J 62026-1989 ZB J 62027-1989 ZB J 62028-1989 ZB J 62029-1990 ZB J 62030-1990 ZB J 62031-1990 ZB J 62032-1990 ZB J 62033-1990 ZB J 62034-1990 ZB J 62001-1986 ZB J 62002-1987 ZB J 62003-1987 ZB J 62004-1987 ZB J 62005-1987 ZB J 62006.10-1988 ZB J 62006.11-1989 ZB J 62006.3-1987 ZB J 62006.4-1987 ZBN J 62016-1988 ZB J 62022-1989JB/T 5201.3-1999 ZB J 62006.1-1987 ZB J 62006.2-1987 JB/T 10678-2006 SN/T 0813.1-2006 SN/T 0813.2-2006 GB 4584-2007JB/T 10708-2007JB/T 10756-2007JB/T 10757-2007JB/T 7446-2007JB/T 7677-2007JB/T 7678-2007JB/T 10782.2-2007 JB/T 10783.2-2007 JB/T 10784-2007JB/T 2547.1-2007 JB/T 5198-2007JB/T 5201.1-2007 JB/T 5201.2-2007 JB/T 5201.3-2007 JB/T 8783.3-2007中国国家标准分类目录之J62锻压机械址: 电话:400-7255 888 QQ:569872709 MSN/Email:csres@开式压力机 噪声限值棒料剪断机、鳄鱼式剪断机、剪板机 噪声限值冲型剪切机、联合冲剪机 噪声限值弯管机、三辊卷板机 噪声限值滚丝机、卷簧机、制钉机 噪声限值空气锤 噪声限值闭式压力机 噪声限值自动镦锻机、自动切边机、自动搓丝机、自动弯曲机 噪声限值板料折弯机、折边机 噪声限值双盘摩擦压力机 噪声限值板料折弯机 安全技术要求滚丝机动性 精度滚丝机 技术条件台式压力机 技术条件台式压力机 型式基本参数台式压力机 精度数控弯管机 技术条件联合冲剪机 精度开式压力机 技术条件开式压力机 性能要求与试验方法联合冲剪机 技术条件闭式单、双点压力机 型式与基本参数开式压力机 操作指示形象化符号底传动双动拉伸压力机 精度底传动双动拉伸压力机 技术条件闭式单、双点切边压力机 型式与基本参数剪板机 名词术语单动薄板冲压液压机 基本参数双动薄板拉伸液压机 基本参数金属打包液压机 技术条件锻压机械焊接件 技术条件空气锤 技术条件剪板机用刀片 型式与基本参数剪板机用刀片 技术条件锻压机械 通用技术条件模锻锤 型式与基本参数对击锤 型式与基本参数切边液压机 型式与基本参数型材卷弯机 技术条件四辊卷板机 技术条件超硬材料六面顶液压机 技术条件闭式高速精密压力机 精度摩擦式压砖机 精度摩擦式压砖机 型式与基本参数卷板机 精度中小型三辊卷板机 型式和基本参数单臂冲压液压机 型式与基本参数板料折弯机 型式与基本参数板料折弯机 名词术语辊锻机 参数辊锻机 精度辊锻机 技术条件锻压机械液压系统 清洁度径向锻机 型式与基本参数径向锻机 精度径向锻机 技术条件鳄鱼式剪断机 精度四柱液压机 性能试验方法四柱液压机 型式与基本参数单柱液压机 型式与基本参数开式多工位压力机 精度楔形模横轧机 型式与基本参数闭式压力机 技术条件锻压机械 型号编制方法液压铆接机闭式高速精密压力机 技术条件板料折弯机 可靠性评定方法剪板机 可靠性评定方法液压螺旋压力机 基本参数双盘摩擦压力机 技术要求弯管机 参数弯管机 技术条件开式压力机 可靠性评定方法闭式冷挤压压力机 型式与基本参数闭式冷挤压压力机 技术条件中小型三辊卷板机 技术条件闭式机械压力机 紧固模具用槽、打(顶)杆孔的分布形式与尺寸锻压机械 操作指示形象化符号自动卷簧机 技术条件砧座微动型液压模锻锤 基本参数钢球自动冷镦机 基本参数液压机 技术条件制钉机 基本参数制钉机 精度制钉机 技术条件磨料制品液压机 型式与基本参数棒料剪断机 基本参数棒料剪断机 精度液压机 紧固模具用槽、孔分布形式与尺寸金属挤压液压机 基本参数开式压力机 紧固模具用槽、孔的分布形式与尺寸闭式多工位压力机 精度折边机 技术条件折边机 精度螺旋压力机 安全技术要求剪板机 安全技术要求精压机 精度闭式双动拉伸压力机 精度自动弯曲机弯管机 名词术语自动锻压机 名词术语自动冷镦机 模腔尺寸联合冲剪机 安全技术条件液压机 噪声限值锻压机械 精度检验通则闭式单点压力机 精度闭式双点压力机 精度自动卷簧机 精度开式压力机 型式与基本参数板料折弯机 精度剪板机 精度机械设备安装工程施工及验收规范 第七册 锻锤 热模锻压力机 平锻机 剪切机安装压力机用光线式安全装置技术条件压力机的安全装置技术要求压力机用感应式安全装置技术条件压力机用手持电磁吸盘技术条件剪切机械安全规程四柱液压机 精度滚压成形机电极挤压液压机钢丝缠绕式冷等静压机板料折弯机 技术条件型材卷弯机 型式和基本参数磁性材料液压机 技术条件滚丝机 基本参数立式辗环机 参数高速钢球自动冷镦机 技术条件双动厚板冲压液压机联合冲剪机 型式和基本参数钢球、滚柱自动冷镦机 精度液压机 安全技术条件高速钢球自动冷镦机 精度螺母自动冷镦机 基本参数自动搓丝机 基本参数液压机 主参数系列单、双击整模自动冷镦机 基本参数数控弯管机 参数高速钢球自动冷镦机 基本参数剪板机 型式与基本参数锻压机械灰铸铁件 技术条件机械压力机 安全技术要求多工位冷成形机 基本参数开式压力机 精度精密冲裁液压机 精度立式辗环机 精度液压机 名词术语模锻螺旋压力机 精度自动切边机 精度自动冷镦机 精度双动薄板拉伸液压机 精度锻压机械 噪声测量方法弯管机 精度自动搓丝机 精度磨料制品液压机 精度金属挤压液压机 精度闭式压力机可靠性考核评定规范钢筋调直切断机空气锤 参数卧式轮轴压装机 基本参数双盘磨擦压力机 参数螺栓联合自动机 基本参数锻压机械 安全技术条件进出口剪板机检验规程自动锻压机 安全技术条件自动冷镦、切边、搓丝机 技术条件粉末制品液压机 精度塑料制品液压机 精度剪板机 技术条件开式双点压力机 精度闭式四点压力机 精度GBG 610×1700/2030四棱锥式张力卷取机25MN金刚石液压机单双动薄板冲压液压机重型锻压机械型号编制方法有色金属卧式挤压机单柱液压机 精度开式压力机 精度联合冲剪机精度钢筋弯曲机钢筋弯曲机试验方法钢筋调直切断机钢筋调直切断机试验方法钢筋切断机钢筋切断机试验方法闭式冷挤压压力机 型式与基本参数钢球自动冷镦机 基本参数轻合金型棒挤压机基本参数锻造操作机型式与基本参数闭式单、双点压力机 型式及基本参数闭式单、双点切边压力机型式与基本参数卧式电极挤压机型式与基本参数剪板机用刀片型式和尺寸模锻锤型式与基本参数对击锤 型式与基本参数切边液压机 型式与基本参数双支承辊锻机 参数水压机 柱塞压盖 型式与尺寸(Pg=315×10^5Pa)水压机 柱塞压盖 型式与尺寸(Pg=200×10^5Pa)液压螺旋压力机 基本参数水压机 导套 型式与尺寸水压机 U型夹织物橡胶密封、支承环 型式与尺寸水压机 法兰铜垫 型式与尺寸水压机 椭圆附接法兰 型式与尺寸(Pg=315×10^5Pa)水压机 方附接法兰 型式与尺寸(Pg=315×10^5Pa)水压机 圆附接法兰 型式与尺寸(Pg-315×10^5Pa)水压机 方附接法兰 型式与尺寸(Pg=200×10^5Pa)水压机 圆附接法兰 型式与尺寸(Pg=200×10^5Pa)水压机 方附接法兰 型式与尺寸(Pg=100×10^5Pa)水压机 圆附接法兰 型式与尺寸(Pg=100×10^5Pa)水压机 方附接法兰 型式与尺寸(Pg=40×10^5Pa)水压机 椭圆连接法兰 型式与尺寸(Pg=315×10^5Pa)水压机 方连接法兰 型式与尺寸(Pg-315×10^5Pa)水压机 圆连接法兰 型式与尺寸(Pg=315×10^5Pa)水压机 方连接法兰 型式与尺寸(Pg=200×10^5Pa)水压机 圆连接法兰 型式与尺寸(Pg=200×10^5Pa)水压机 放气阀 型式与尺寸(Pg≤500×10^5Pa)水压机 集中放气阀芯(Pg=315×10^5Pa)水压机 集中放气阀 型式与尺寸(Pg=315×10^5Pa)水压机 压力表开关 型式与尺寸(Pg=315×10^5Pa)水压机 丝堵(Pg=315×10^5Pa)水压机 放水塞 型式与尺寸(Pg=315×10^5Pa)水压机 分配阀芯(Pg=200×10^5~315×10^5Pa)水压机 手动闸阀芯(Pg=200×10^5Pa~315×10^5Pa)水压机 手动闸阀(Pg=315×10^5Pa)水压机 手动闸阀(Pg=200×10^5Pg)水压机 液压闸阀芯(Pg=200×10^5Pa)水压机 液压闸阀(Pg=315×10^5Pa)水压机 液压闸阀(Pg=200×10^5Pa)水压机 螺塞式单向阀芯(Pg=200×10^5~315×10^5Pa)水压机 法兰式单向阀芯(Pg=200×10^5Pa~315×10^5Pg)水压机 单向阀(Pg=315×10^5Pa)水压机 单向阀(Pg=200×10^5Pa)水压机 充液阀芯(Pg=200×10^5~315×10^5Pa)水压机 充液阀 接力器(A型)(Pg=315×10^5Pa)水压机 充液阀 接力器(A型)(Pg=200×10^5Pa)水压机 充液阀(Pg=315×10^5Pa)水压机 充液阀(Pg=200×10^5Pa)水压机 溢流阀(Pg=4×10^5~12×10^5Pa)水压机 充液罐水压机 两阀分配器(Pg=200×10^5~315×10^5Pa)水压机 四阀分配器(Pg=200×10^5~315×10^5Pa)水压机 四阀分配器(带接力器)(Pg=200×10^5~315×10^5Pa)水压机 泵站用充气阀(Pg=200×10^5~315×10^5Pa)水压机 泵站用气闸阀芯(Pg=200×10^5~315×10^5Pa)水压机 泵站用气闸阀(Pg=315×10^5Pa)水压机 泵站用气闸阀(Pg=200×10^5Pa)水压机 泵站用柱形蓄势器水罐型式与尺寸(Pg=315×10^5Pa)水压机 泵站用柱形蓄势器气罐型式与尺寸(Pg=315×10^5Pa)水压机 泵站用柱形蓄势器水罐型式与尺寸(Pg=200×10^5Pa)水压机 泵站用柱形蓄势器气罐型式与尺寸(Pg=200×10^5Pa)水压机 泵站用球形蓄势器水罐型式与尺寸(Pg=315×10^5Pa)水压机 泵站用球形蓄势器气罐型式与尺寸(Pg=315×10^5Pa)摆式剪板机技术条件水压机 泵站用球形蓄势器水罐型式与尺寸(Pg=200×10^5Pa)水压机 泵站用球形蓄势器气罐型式与尺寸(Pg=200×10^5Pa)水压机 泵站用水位指标器水压机 泵站用最低液面阀芯(Pg=200×10^5~315×10^5Pa)水压机 泵站用最低液面阀(Pg=315×10^5Pa)水压机 泵站用最低液面阀(Pg=200×10^5Pa)水压机 泵站用电磁分配器(Pg=200×10^5~315×10^5Pa)水压机 泵部用过滤器(Pg=315×10^5Pa)水压机 泵站用过滤器(Pg=200×10^5Pa)水压机 泵站用乳化液搅拌箱 型式与尺寸水压机 泵站用水箱 型式与尺寸水压机 泵站用水箱支架 型式与尺寸水压机 单管夹 型式与尺寸水压机 随动旋阀Dg15水压机 油压驱动装置(Pg=63×10^5Pa)水压机 油压接力器 型式与尺寸水压机 水压接力器 型式与尺寸水压机 45°锯齿形螺纹牙形与基本尺寸水压机 螺母 型式与尺寸自由锻锤型式与基本参数单臂冲压液压机 型式与基本参数锻造液压机 型式与基本参数中小型三辊卷板机 技术条件锻压机械操作指示形象化符号立式扩孔机系列参数板料折弯压力机 精度剪板机 精度剪板刀纵放联合冲剪机 技术条件开式压力机 型式及基本参数高速锤 型式与基本参数板料折弯压力机型式和参数弯管机技术条件自动卷簧机 精度自动卷簧机 技术条件砧座微动型液压模锻锤 基本参数钢球、滚柱自动冷镦机 精度WD25/2.5型四向弯曲试验机电焊条切丝机台式压力机技术条件电极挤压液压机钢丝缠绕式冷等静压机联合冲剪机精度金属挤压液压机 基本参数辊锻机 技术条件辊锻机 精度制钉机 基本参数底传动双动拉伸压力机 技术条件自动弯曲机 型式与基本参数自动弯曲机 精度剪板机 名词术语板料折弯机 名词术语弯管机 名词术语自动锻压机 名词术语自动冷镦机 模腔尺寸管子套丝切断机锻压机械 安全技术条件出口开式压力机检验规程出口锻压机械 台式压力机检验规程锻压机械噪声限值 弯管机、中小型三辊卷板机噪声限值锻压机械噪声限值 滚丝机、卷簧机、制钉机噪声限值锻压机械噪声限值 空气锤噪声限值锻压机械噪声限值 闭式压力机噪声限值锻压机械噪声限值 自动镦锻机、自动切边机、自动搓丝机、自动弯曲机噪声限值制钉机 技术条件双盘磨擦压砖机 型式与基本参数双盘磨擦压砖机 精度鳄鱼式剪断机 精度底传动双动拉伸压力机 精度剪板机用刀片 技术条件金属找包液压要机 精度回柱液压机性能试验方法单柱液压机 型式与基本参数滚丝机 精度滚丝机 技术条件台式压力机 精度四柱液压机 型式和基本参数开式多工位压力机 精度卷板机 精度楔形模横轨机型式和基本参数锻压机械焊接件 技术条件双盘摩擦压力机 技术条件开式压力机 技术条件闭式压力机 技术条件单柱 液压机 精度锻压机械 型号编制方法超硬材料六面顶液压机 技术条件液压铆接机折边机 技术条件数控弯管机 技术条件锻压机械液压系统 清洁度棒料剪断机 基本参数径向锻机 型式和基本参数径向锻机 精度径向锻机 技术条件锻压机械噪声限值 板料折弯机折边机噪声限值锻压机械噪声限值 液压机噪声限值锻压机械噪声限值 棒料剪断机、鳄鱼式剪断机、剪板机噪声限值锻压机械噪声限值 冲型剪切机、联全冲剪机噪声限值开式压力机性能要求与试验方法联合冲剪机 安全技术条件台式压力机 精度锻压机械噪声限值 液压机噪声限值锻压机械噪声限值 开式压力机噪声限值板料开卷矫平剪切生产线进出口锻压机械检验规程 第1部分:通用要求进出口锻压机械检验规程 第2部分:板料折弯机压力机用光电保护装置技术条件胶管接头扣压机小模数渐开线花键滚轧机数控滚轧机辗环机有色金属卧式挤压机双动厚板冲压液压机闭式双动拉伸多连杆压力机 第2部分:精度闭式四点多连杆压力机 第2部分:精度机械式干粉压力机 通用技术条件双盘摩擦压力机 第1部分:技术条件模锻螺旋压力机 精度滚丝机 第1部分:精度滚丝机 第2部分:技术条件滚丝机 第3部分:基本参数摩擦式压砖机 第3部分:技术条件2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-3-1 2000-1-1 2000-1-1 1998-12-1 1998-12-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 1996-10-1 1996-10-1 1996-10-1 2000-1-1 2000-1-1 1997-1-1 1997-1-1 1997-1-1 1998-1-1 2000-1-1 2000-1-1 2000-1-1 1998-1-12000-1-1 2000-1-1 1998-12-1 1998-12-1 1998-12-1 1998-12-1 1998-12-1 1998-12-1 1998-12-1 1998-12-1 2000-1-1 2000-1-1 2000-1-1 1996-10-1 1996-10-1 1996-10-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 1999-4-5 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-6-1 1998-12-1 1998-12-1 2000-1-1 2000-3-1 1998-12-1 1998-12-1 1998-12-1 2000-1-1 2000-1-1 2000-1-1 2000-1-12000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 1998-12-1 1998-12-1 1998-12-1 2000-1-1 2000-1-1 1996-7-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 2000-1-1 1990-1-1 1990-1-1 1990-1-1 1993-12-1 1994-1-1 1994-1-1 1994-1-1 1993-6-1 1985-5-1 1985-1-1 1985-1-1 1985-11-1 1986-5-1 1989-1-1 1992-4-12006-1-1 1993-1-1 1992-1-1 1994-1-1 1992-7-1 1995-7-1 1994-1-1 1996-7-1 1993-1-1 1994-1-1 1985-8-1 1994-1-1 1992-7-1 1992-7-1 1992-7-1 1992-7-1 1992-10-1 1994-1-1 1992-7-1 1992-10-1 1994-1-1 1992-7-1 1994-1-1 1994-3-1 1995-7-1 1986-8-1 1992-7-1 1992-7-1 1992-7-1 1985-7-1 1984-10-1 1985-7-1 1992-7-1 1985-7-1 1985-7-1 1992-7-1 2003-3-1 1992-7-1 1979-10-1 1992-12-30 1992-7-12004-12-1 1992-7-1 1992-7-1 1985-7-1 1985-7-1 1992-7-1 1992-7-1 1992-7-1 1994-7-1 1994-7-1 1995-7-1 1995-10-1 1996-7-1 1999-4-5 1989-2-1 1996-7-1 1988-7-1 1988-7-1 1988-7-1 1988-7-1 1988-7-1 1988-7-1 2003-10-1 1995-1-1 2004-5-1 2004-5-1 1989-12-1 1989-12-1 1989-12-1 1989-12-1 1989-12-1 1989-12-1 1989-12-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-12004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-6-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-12004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 2004-5-1 1992-10-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 2003-6-1 1992-7-1 1999-4-5 1999-4-5 2001-3-1 2001-3-1 2002-10-1 2002-10-1 2002-10-1 2002-10-1 1992-7-1 1992-7-1 2001-10-1 2001-10-12001-10-1 2001-10-1 1991-4-1 1992-7-1 2000-1-1 1995-7-1 2000-10-1 2001-10-1 1993-6-1 1993-6-1 1992-7-1 1985-7-1 1996-4-1 1996-4-1 1996-4-1 1996-4-1 1996-4-1 1993-3-1 1993-3-1 1993-3-1 1999-6-4 1987-10-30 2000-5-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-11991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-7-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 1991-1-1 2006-8-1 2002-1-1 2006-3-1 2006-3-1 2007-7-1 2007-3-1 2007-3-1 2007-12-1 2007-9-1 2008-1-1 2008-1-1 2008-1-1 2007-9-1 2007-9-1 2008-2-1 2008-2-1 2008-2-1 2008-2-1 2008-2-12008-2-1 2008-2-1 2008-2-1。

e l a c S r o o l F 9 6 6 AU PProduced in a facility that is Mettler-Toledo, LLC1900 Polaris ParkwayColumbus, Ohio 43240Tel. (800) 786-0038(614) 438-4511Fax (614) 438-4900Specifications subject to change without notice.© 2018 Mettler-Toledo, LLC12/201830129987For more informationTechnical dataPUA669 Floor ScaleSpecificationsStandard Platform Size30x30, 36x36, 42x42, 48x48, and48x60 inches (762x762, 914x914,1067x1067,1219x1219, and 1219x1524 mm) Available Capacities500 lb / 300 kg, 1000 lb / 600 kg, 2500 lb /1500 kg, and 5000 lb / 3000 kgPlatform Height15/8, 21/4, 23/8, and 25/8 inches(41, 57, 60, and 67 mm)Standard Construction Type 304 stainless steel (bead-blasted)Load Cell Type Four 350-ohm load cells; hermetically sealedstainless steelLoad Cell Suspension Stainless steel rocker-pin assemblyJunction Box Stainless steel IP69KEnd Loading100% end loadingStandard Operating Temp.14ºF to 104ºF (-10ºC to 40ºC)Metrological Approvals NTEP, Measurement Canada, OIML Hazardous Area Approvals FM, CSA, Ex, ATEXShipping Weight315, 425, 480, 500, and 825 lb(143, 193, 218, 227, and 374 kg) Standard Instrument CableLength25 feet (7.6 meters)Compatible METTLER TOLEDO Instruments Most METTLER TOLEDO terminalsOptions• Ramps• Free-standing columns• Instrument mounting brackets• Longer load cell cables• Stop bar at back of scale• Optional material: Type 316 stainless steel• Optional finishes: Electropolishing, mechanical polishesFeatures BenefitsLow Profile Placing loads on scale is safer and easier. Top-of-Floor Installation Eliminates need to construct and clean a pit. Positive Uplift Force Makes scale safer and easier to lift.Hermetically Sealed Load Cells Maximum protection in wet and corrosive environments.100% End Loading Ideal for concentrated loads such as drums andtotes.Mechanical Overload Stop Protects load cells from damage caused byoverloading.NTEP Class III, 5000dLegal-for-Trade applications.The PUA669 floor scale increases productivity by reducingthe time and effort required for cleaning.IP69K junction box forextra protection./floorscale。

冲床冲压力计算公式P 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-冲裁力的计算公式:F=Kat=KLtTK:系数F:冲裁力A:冲裁断面面积量m㎡L:冲裁断面周长mmt:材料抗剪强度MpaT:冲裁件厚度mm卸料力=*冲裁力推件力=*冲裁力顶件力=*冲裁力综合冲裁力=F+卸料力+推件力+顶件力冲床冲压力计算公式P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa 一般取320就可以 .算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.----------------------------------冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=.------------------------------------冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数 Kx-的参考数为算出的结果单位为KN 4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPnKt-推件力系数 n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为,结果单位为KN5、压边力: P y=1/4 [D2—(d1+2R凹)2]P式中 D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径6、拉深力: Fl= d1 bk1(N)式中 d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数一般压力机所用到的力为公称压力的60%,最多不能超过65%,不然机器完蛋不说还有可能死人.公称压力F=F+Fx+Ft(弹性卸料装置下出料)F=F+Fx+Fd(弹性卸料装置上出料)F=F+Ft (刚性卸料装置下出料)FxFtFd分别为卸料力,推件力,顶件力.推件力Pt=KtPn n-留于凹模洞口内的件数n=h/t h=凹模洞口直刃壁的高度t=料的厚度材料的抗剪强度抗拉强度参数去书店翻翻比在网上找的快网上没电子版的资料,反正不怎么好找.其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为,结果单位为KN5、压边力: P y=1/4 [D2—(d1+2R凹)2]P式中 D------毛坯直径R凹-----凹模圆角半径p--------拉深力6、拉深力: Fl= d1 bk1(N)式中 d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数一般压力机所用到的力为公称压力的60%,最多不能超过65%,不然机器完蛋不说还有可能死人.公称压力F=F+Fx+Ft(弹性卸料装置下出料)F=F+Fx+Fd(弹性卸料装置上出料)F=F+Ft (刚性卸料装置下出料)FxFtFd分别为卸料力,推件力,顶件力.推件力Pt=KtPn n-留于凹模洞口内的件数n=h/t h=凹模洞口直刃壁的高度t=料的厚度材料的抗剪强度抗拉强度参数去书店翻翻比在网上找的快网上没电子版的资料,反正不怎么好找.《设计手册》和教科书上给出的计算公式如下:1、冲裁力冲裁力: Fp=KLtτ(其中K一般取)。

MP5000热模锻压力机承受偏载能力分析随着模锻件在各行各业的的适用越来越广泛,模锻技术在工业生产中已经是占有相当重要的地位,热模锻压力机的设计、制造、装机水平、成品精度与国家的重型装备制造业和国防科技水平已紧密相连。

热模锻压力机是借助模具实现金属毛坯热成形的锻造设备。

因其锻造出的锻件精度高、材料利用率高、生产率高、易于实现自动化、噪声和振动销等优点,在现代锻压生产中的应用日趋广泛,特别是在大批量生产条件下,已逐步成为模锻件生产的主要设备。

热模锻压力机系曲柄压力机,其工作原理和通用曲柄压力机一样,是通过不同形式的曲柄滑块机构把主传动的旋转运动转变为滑块的往复运动,并借助于固定在机身工作台和滑块上的上、下模具实现加热金属的成形。

在模锻过程中所需的模锻力是通过压力机飞轮转速降低所释放的能量产生的。

衡量热模锻压力机性能的一项重要指标就是压力机承受偏心载荷的能力。

压力机在工作中承受偏心载荷是不可避免的。

偏载可能在相对压力机中心线的左右方向,也可能在其前后方向。

由于热模锻压力机在多模腔模锻时,各工位是沿压力机左右方向布置的,所以左右方向的偏载通常比前后方向的偏载大很多。

本文将只研究热模锻压力机在左右方向承受偏心载荷的能力。

1.研究背景本文针对于MP5000热模锻压力机进行分析。

MP5000热模锻压力机主要由机身、传动系统、曲轴部分、导向装置、连杆及滑块部分、离合器、制动器、上顶料装置、下顶料装置、平衡缸、飞轮制动器、保护罩、围栏平台、液压系统、润滑系统、气动系统、水冷系统、电气系统、主模架快速进出装置、子模架快速移出装置、5000吨压机设备基础梁等部件组成。

MP型热模锻压力机连杆及滑块部分中,连杆是铬钼合金铸钢件,虽然其外形与双点支承连杆不同,但其受力却和双点支承连杆相似,因此也具有承受偏心载荷的能力强的优点。

设备结构特点及性能:(1)铸造组合机构机身,刚度大,锻打锻件时,变形小,锻件精度高。

采用4个液压螺母预紧机身,具备解闷车功能。