锡膏、锡线、锡条等用量计算

- 格式:xls

- 大小:16.50 KB

- 文档页数:4

贴片锡膏用量标准一、锡膏种类贴片锡膏主要分为有铅锡膏和无铅锡膏两大类。

有铅锡膏是由锡合金(如Sn63Pb37)和各种添加剂混合而成,而无铅锡膏则主要由锡、银、铜等合金组成。

不同种类的锡膏具有不同的物理特性和焊接性能,因此,在选择使用时需根据产品要求和实际应用场景进行选择。

二、锡膏活性锡膏的活性是指其在使用过程中对被焊接物体的润湿能力和化学反应能力。

一般来说,活性较强的锡膏能够更好地渗透到被焊接物体的表面,形成更致密的焊接层,但同时也可能对被焊接物体的表面造成一定的腐蚀。

因此,在选择使用时需根据产品要求和实际应用场景进行选择。

三、零件大小零件的大小直接影响到所需的锡膏用量。

一般来说,零件越大,所需的锡膏量就越多。

因此,在选择使用时需根据产品要求和实际应用场景进行选择。

四、零件间距零件间距的大小也会影响到所需的锡膏用量。

如果零件间距较小,那么所需的锡膏量就会相应减少。

因此,在选择使用时需根据产品要求和实际应用场景进行选择。

五、操作方式操作方式的不同也会影响到所需的锡膏用量。

例如,如果采用点焊的方式进行焊接,那么所需的锡膏量就会相应减少;如果采用波峰焊的方式进行焊接,那么所需的锡膏量就会相应增加。

因此,在选择使用时需根据产品要求和实际应用场景进行选择。

六、操作温度操作温度的高低也会影响到所需的锡膏用量。

如果操作温度过高,那么锡膏就会更容易渗透到被焊接物体的表面,形成更致密的焊接层;如果操作温度过低,那么锡膏的流动性就会变差,难以形成良好的焊接效果。

因此,在选择使用时需根据产品要求和实际应用场景进行选择。

七、零件材料零件材料的表面张力、润湿性等物理特性也会影响到所需的锡膏用量。

例如,如果零件材料的表面张力较大,那么就需要更多的锡膏来进行润湿和附着;如果零件材料的润湿性较差,那么就需要使用活性较强的锡膏来进行渗透和附着。

因此,在选择使用时需根据产品要求和实际应用场景进行选择。

八、环境湿度环境湿度的高低也会影响到所需的锡膏用量。

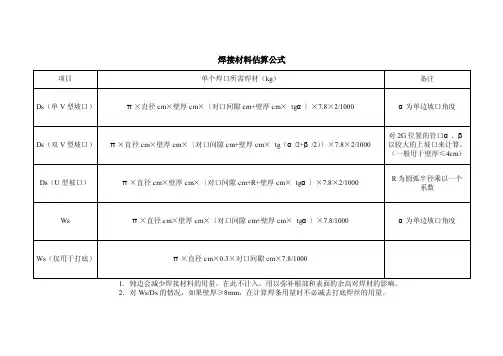

焊材用量计算方法一、焊接长度的计算1.焊缝长度:根据焊接的要求和设计图纸,确定焊缝长度。

焊缝长度指的是焊接底片的两端之间的距离,它是确定焊材的基础。

2.焊缝长度的估计:如果设计图纸上没有准确的焊缝长度,可以通过估计来确定。

估计方法可以是根据经验或通过焊接工艺试验的结果来确定。

3.焊缝长度的计算:当焊缝具有一定的曲线时,需要测量或估计焊缝的长度并进行计算。

二、焊缝截面积的计算焊缝截面积是焊接道的几何形状的截面积,它是计算焊材用量的重要参数。

1.直角焊缝截面积的计算:直角焊缝的截面积计算比较简单,可以通过焊缝的长度乘以截面的宽度计算得到。

2.斜角焊缝截面积的计算:斜角焊缝的截面积计算需要根据实际情况进行计算。

可以通过将焊缝分成若干小矩形和小三角形进行计算,然后将这些小矩形和小三角形的面积相加得到总的焊缝截面积。

三、焊材用量的计算1.焊条用量的计算:焊条的用量计算根据焊缝截面积和焊材的焊接效率来确定。

用量等于焊缝截面积除以焊材的焊接效率。

2.焊丝用量的计算:焊丝用量的计算也是根据焊缝截面积和焊材的焊接效率来确定。

计算公式为焊缝截面积乘以焊接效率除以焊丝的熔敷率。

3.含氢量的计算:焊材中的氢含量会影响焊接质量,计算焊材的含氢量可以通过焊材的化学成分进行估计。

总结:焊材用量的计算方法主要包括焊缝长度的计算、焊缝截面积的计算和焊材用量的计算。

在进行计算时,需要根据焊接工艺要求和设计图纸确定焊缝长度,并根据焊缝的几何形状计算焊缝截面积。

焊材的用量根据焊缝截面积和焊材的焊接效率进行计算。

正确的计算方法能够帮助焊接工程师准确掌握焊接工艺参数,避免浪费和损失。

焊材用量计算一、焊接长度焊接长度是指焊接过程中焊缝的实际长度。

在进行焊材用量计算时,需要根据焊接长度来确定所需焊材的数量。

具体计算公式如下:所需焊材重量=焊接长度×焊缝宽度×焊材密度其中,焊接长度指焊缝实际的长度,单位为米(m);焊缝宽度是指焊缝的宽度,单位为米(m);焊材密度指焊材的密度,单位为克/立方厘米(g/cm³)。

二、焊缝尺寸焊缝的尺寸包括焊缝深度、焊缝宽度和焊缝长度。

在进行焊材用量计算时,需要根据焊缝的尺寸来确定所需焊材的数量。

1.焊缝深度是指焊缝的最大厚度。

通常情况下,焊缝深度要等于焊件的最大厚度。

所需焊材重量的计算公式如下:所需焊材重量=焊缝深度×焊缝长度×焊缝宽度×焊材密度2.焊缝宽度是指焊缝的最大宽度。

所需焊材重量的计算公式如下:所需焊材重量=焊缝宽度×焊缝长度×焊材密度3.焊缝长度是指焊缝的实际长度。

所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度三、焊缝类型焊缝类型是指焊接时焊缝的形状和结构。

不同类型的焊缝对焊材的使用量有不同的影响。

1.对接焊缝是指在相互接触的焊件之间进行的焊接,需要使用焊条或焊丝。

其所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度2.角焊缝是指焊缝位于两个相互成角的表面之间的焊缝,需要使用焊条或焊丝。

其所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度×焊缝高度3.罩焊缝是指焊缝将一个焊件完全或部分包围起来的焊缝,需要使用焊条。

其所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度四、焊接材料的损耗率在进行焊材用量计算时,还需要考虑焊接材料的损耗率。

焊接过程中,由于种种因素的影响,焊材的实际使用量往往会有一定的损耗。

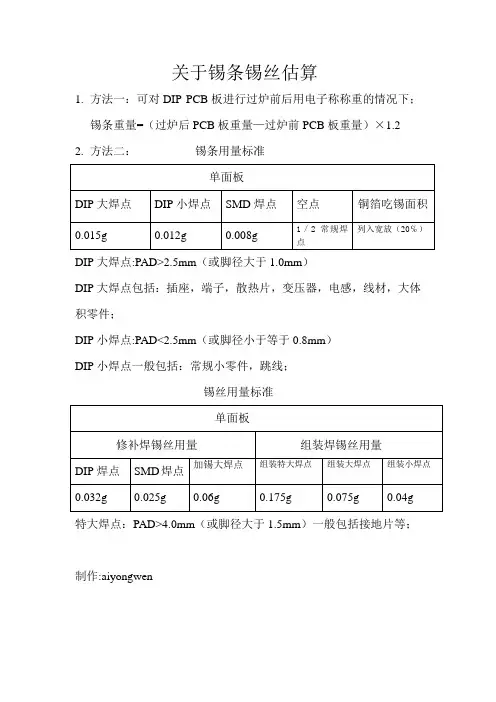

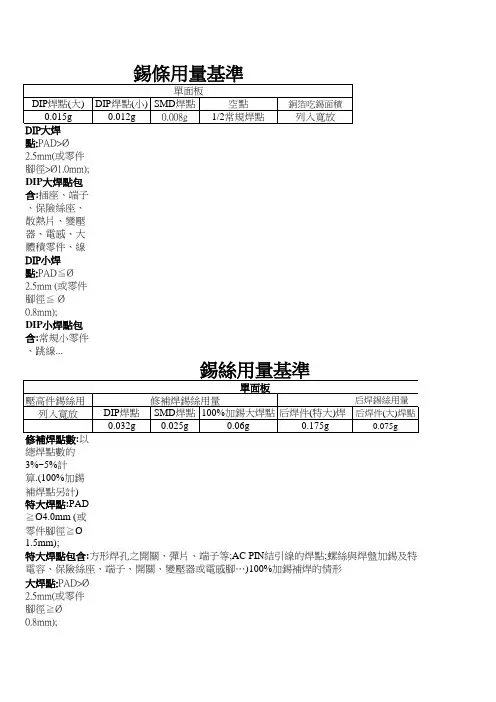

DIP大焊點包含:插座、端子、保險絲座、散熱片、變壓器、電感、大體積零件、線材...

DIP小焊點:PAD≦Ø2.5mm (或零件腳徑≦ Ø0.8mm);

DIP小焊點包含:常規小零件、跳線...

修補焊點數:以總焊點數的3%~5%計算.(100%加錫補焊點另計)

特大焊點:PAD≧Ø4.0mm (或零件腳徑≧Ø1.5mm);

特大焊點包含:方形焊孔之開關、彈片、端子等;AC PIN結引線的焊點;螺絲與焊盤加錫及特大焊點(大電解電容、保險絲座、端子、開關、變壓器或電感腳…)100%加錫補焊的情形

大焊點:PAD>Ø2.5mm(或零件腳徑≧Ø0.8mm);

大焊點包含:DC CORD、INLET、AC引線、散熱片、常規零件、線材...

小焊點:PAD≦Ø2.5mm (或零件腳徑< Ø0.8mm);

大焊點包含:DC CORD、AC引線、常規單體零件、線材...。

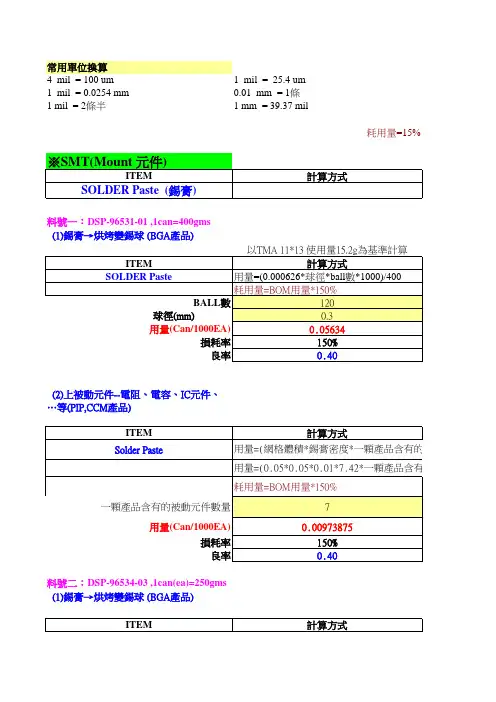

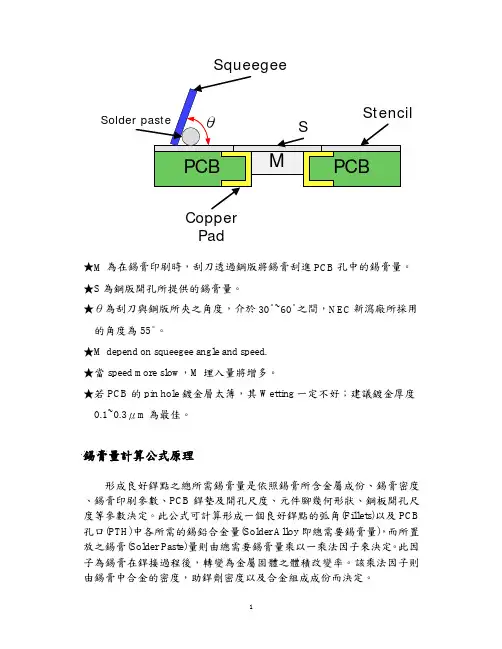

★M為在錫膏印刷時,刮刀透過鋼版將錫膏刮進PCB孔中的錫膏量。

★S為鋼版開孔所提供的錫膏量。

★θ為刮刀與鋼版所夾之角度,介於30°~60°之間,NEC新瀉廠所採用的角度為55°。

★M depend on squeegee angle and speed.★當speed more slow,M埋入量將增多。

★若PCB的pin hole鍍金層太薄,其Wetting一定不好;建議鍍金厚度0.1~0.3μm為最佳。

錫膏量計算公式原理形成良好銲點之總所需錫膏量是依照錫膏所含金屬成份、錫膏密度、錫膏印刷參數、PCB銲墊及開孔尺度、元件腳幾何形狀、鋼板開孔尺度等參數決定。

此公式可計算形成一個良好銲點的弧角(Fillets)以及PCB 孔口(PTH)中各所需的錫鉛合金量(Solder Alloy即總需要錫膏量),而所置放之錫膏(Solder Paste)量則由總需要錫膏量乘以一乘法因子來決定。

此因子為錫膏在銲接過程後,轉變為金屬固體之體積改變率。

該乘法因子則由錫膏中合金的密度,助銲劑密度以及合金組成成份而決定。

首先,該乘法因子可由Greeley Formula 決定,如公式(1)所示:)100()()(100FLDWPM ALD WPM ALD WPMVFA −+×= (1)其中:VFA (V olume Fraction of the Alloy)是合金在錫膏中所佔之體積百分比。

MUL (Multiplication Factor)是乘法因子。

如公式(2)所示。

1001VFA MUL =(2)WPM (Weight Percent of Metal content in the alloy)是合金中金屬成份重量百分比。

ALD (Alloy Density)是合金密度,單位為g/cc 。

FLD (Density of the Flux)是助銲劑的密度,單位為g/cc 。

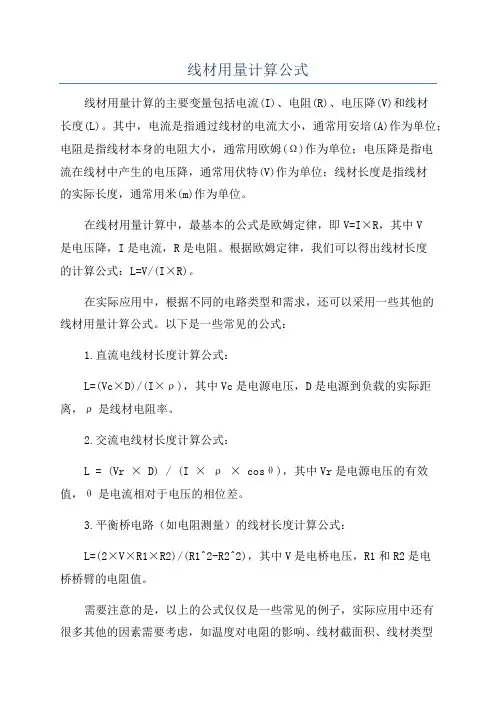

线材用量计算公式线材用量计算的主要变量包括电流(I)、电阻(R)、电压降(V)和线材长度(L)。

其中,电流是指通过线材的电流大小,通常用安培(A)作为单位;电阻是指线材本身的电阻大小,通常用欧姆(Ω)作为单位;电压降是指电流在线材中产生的电压降,通常用伏特(V)作为单位;线材长度是指线材的实际长度,通常用米(m)作为单位。

在线材用量计算中,最基本的公式是欧姆定律,即V=I×R,其中V是电压降,I是电流,R是电阻。

根据欧姆定律,我们可以得出线材长度的计算公式:L=V/(I×R)。

在实际应用中,根据不同的电路类型和需求,还可以采用一些其他的线材用量计算公式。

以下是一些常见的公式:1.直流电线材长度计算公式:L=(Vc×D)/(I×ρ),其中Vc是电源电压,D是电源到负载的实际距离,ρ是线材电阻率。

2.交流电线材长度计算公式:L = (Vr × D) / (I × ρ × cosθ),其中Vr是电源电压的有效值,θ是电流相对于电压的相位差。

3.平衡桥电路(如电阻测量)的线材长度计算公式:L=(2×V×R1×R2)/(R1^2-R2^2),其中V是电桥电压,R1和R2是电桥桥臂的电阻值。

需要注意的是,以上的公式仅仅是一些常见的例子,实际应用中还有很多其他的因素需要考虑,如温度对电阻的影响、线材截面积、线材类型(例如铜线、铝线等)等。

在具体的工程项目中,需要结合实际情况进行具体计算和选择。

总结起来,线材用量计算公式是根据电流传输的基本原理,通过对电流、电阻、电压降和线材长度的相关性进行分析,从而确定所需的线材长度。

根据不同的电路类型和需求,可以采用不同的计算公式。

在实际应用中,还需考虑其他因素的影响。

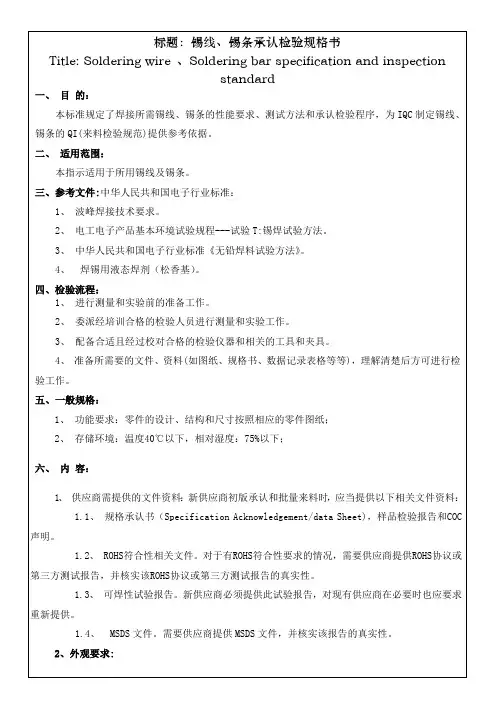

Sheet 3/8Title:Soldering wire、Soldering barspecification and inspection standard图1 共晶无铅焊料熔化温度测量的温度----热效应曲线图5.3、锡线可焊性测试:将烙铁温度设置为380±5℃,用烙铁加适量焊锡在PCB裸板的焊点上焊接,焊接时间3~6秒。

焊点表面光洁,结晶细密,无针孔、麻点、焊料瘤,吃锡完整等,不能有焊料脱开或焊盘翘起造成虚焊、漏焊现象。

5.4、锡条可焊性测试:将锡条熔在锡炉内,并保持炉温260±5℃,将刷过助焊剂的PCB放在锡炉上焊接3~5S。

焊点表面光洁,结晶细密,无针孔、麻点、焊料瘤,吃锡完整等,不能有焊料脱开或焊盘翘起造成虚焊、漏焊现象。

5.5、锡线拉伸强度测试:在试样件两端处做标记,并将其用合适的夹具固定在万能电子实验机上。

以20mm/分钟的速度拉伸,记录试样件断裂时的拉力,计算出拉伸强度。

判定要求可参考承认书或工程图面。

5.6、锡条拉伸强度测试:将无铅焊料加工成哑铃状测试样件。

在试样件两端处做标记,并将其用合适的夹具固定在万能电子实验机上。

以20mm/分钟的速度拉伸,记录试样件断裂时的拉力,计算出拉伸强度。

判定要求可参考承认书或工程图面。

5.7、冷热冲击:温度:置于-55℃± 3℃,30分钟,再转换至标准大气条件10~15分钟,再转换到85℃± 2℃,30分钟,再转换至标准大气条件10~15分钟,转换时间:最久5分钟,暴露次数:5次.物品应置于标准大气条件中1~2小时后再进行测量动作,判断标准:外观无不良。

5.8、恒温恒湿:温度40±2℃,湿度80% - 100%,测试96H,测试后置于室温下1~2小时后测试其它项目,判断标准:外观无不良。

5.9、振动测试:将试验样品固定在振动台上做振动测试,振动条件:1.频率: 一分钟内变换10Hz – 55Hz – 10Hz)Sheet 5/8Title:Soldering wire、Soldering barspecification and inspection standardP=F/S--------------------------(1)a=(L1-L)/L×100--------------(2)其中:P-抗拉强度N/mm2F-试样件断裂时的拉力NS-试样件基准处的横截面积mm2a-延伸率%L1-试样件断裂时两段标记之间的距离mmL-试验前试样件两端标记之间的距离mm一组(3个)试样件抗拉强度和延伸率的算术平均值即为该无铅焊料的抗拉强度和延伸率。

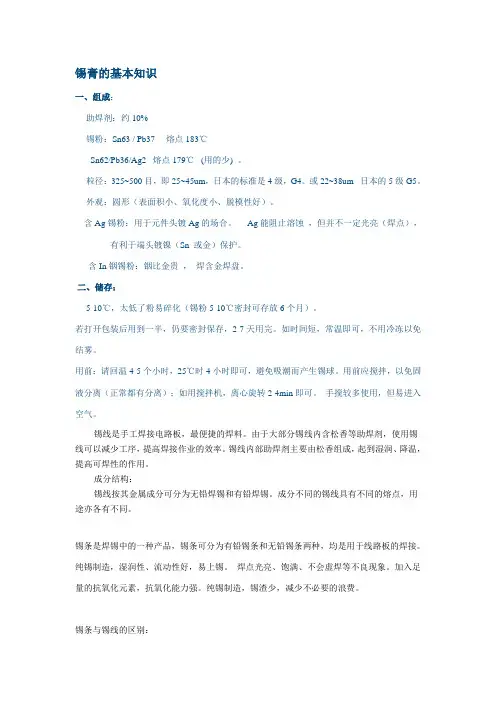

锡膏的基本知识一、组成:助焊剂:约10%锡粉:Sn63 / Pb37 熔点183℃Sn62/Pb36/Ag2 熔点179℃ (用的少) 。

粒径:325~500目,即25~45um,日本的标准是4级,G4。

或22~38um 日本的5级G5。

外观:圆形(表面积小、氧化度小、脱模性好)。

含Ag锡粉:用于元件头镀Ag的场合。

Ag能阻止溶蚀,但并不一定光亮(焊点),有利于端头镀镍(Sn 或金)保护。

含In铟锡粉:铟比金贵,焊含金焊盘。

二、储存:5-10℃,太低了粉易碎化(锡粉5-10℃密封可存放6个月)。

若打开包装后用到一半,仍要密封保存,2-7天用完。

如时间短,常温即可,不用冷冻以免结雾。

用前:请回温4-5个小时,25℃时4小时即可,避免吸潮而产生锡球。

用前应搅拌,以免固液分离(正常都有分离);如用搅拌机,离心旋转2-4min即可。

手搅较多使用,但易进入空气。

锡线是手工焊接电路板,最便捷的焊料。

由于大部分锡线内含松香等助焊剂,使用锡线可以减少工序,提高焊接作业的效率。

锡线内部助焊剂主要由松香组成,起到湿润、降温,提高可焊性的作用。

成分结构:锡线按其金属成分可分为无铅焊锡和有铅焊锡。

成分不同的锡线具有不同的熔点,用途亦各有不同。

锡条是焊锡中的一种产品,锡条可分为有铅锡条和无铅锡条两种,均是用于线路板的焊接。

纯锡制造,湿润性、流动性好,易上锡。

焊点光亮、饱满、不会虚焊等不良现象。

加入足量的抗氧化元素,抗氧化能力强。

纯锡制造,锡渣少,减少不必要的浪费。

锡条与锡线的区别:三、应用:SMT印刷:1.模板——孔比焊盘小10%,一般为不锈钢(以前用丝网,现极少)。

厚度:0.12~0.25 mm 0.15~0.12较多用。

宽间距、电脑主机板多开孔:化学蚀刻,开孔中间有瓶颈,使用时脱模性不好。

镭射激光切割:边缘整齐、厚薄均匀。

开孔大小:孔宽/模板厚薄>1.5。

长X宽2.(长+宽)X厚>0.66 涉及脱模性对于细间距IC:开孔面积需要小于焊盘面积,0.3~0.5mm面积比为0.9, 0.2mm面积比为0.8。