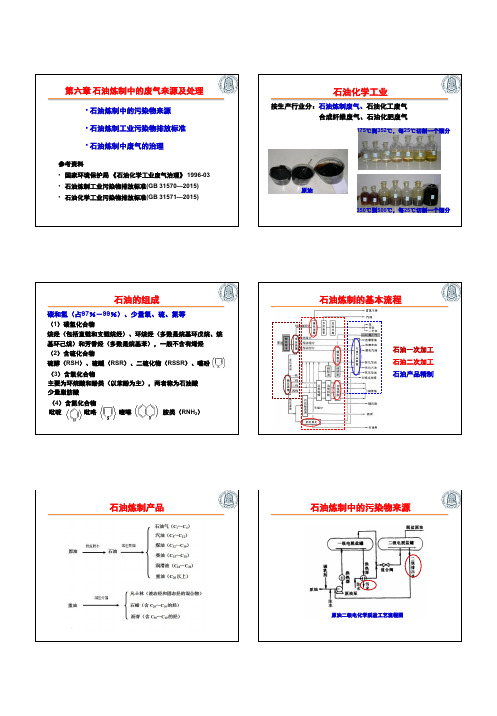

炼焦化学工业废气来源及特性分析

- 格式:pdf

- 大小:279.57 KB

- 文档页数:7

工业废气治理之焦化行业篇一、炼焦烟尘特点焦炉烟尘污染源主要分布于炉顶、机焦两侧、和息焦。

焦炉烟尘发生于装煤、炼焦、推焦和息焦过程中。

炼焦烟尘难以捕集且含有焦油物质,焦粉磨琢性强,处理相当困难。

烟尘特点:1、含污染物种类繁多,废气中含有煤尘、焦尘和焦油物质(主要由多环芳香族化合物组成,烷基芳烧含量较少,高沸点组分较多,热稳定性好。

其组分票含量较多,其余相对含量较少,主要有1一甲基蔡、2—甲基蔡、荒、笏、氧笏、葱、菲、咔嗖、莹;I:、喳琳、花等),其中无机类的有硫化氢、氟化氢、氨、二硫化碳等,有机类的有苯类、酚类等多环及杂环芳妙。

2、危害性大,污染物多属有毒有害物质,烟尘的成分及含量如下表。

(单位g/t焦炭)3、污染物发生源多、面广、分散,连续性与阵发性并存。

4、焦化粉尘中的焦粉磨损性强,易磨损管道与设备,粉尘中的焦油物质堵塞袋式除尘器的滤袋。

二、荒煤气净化技术炼焦过程中,煤经高温干^(900-1050o C),获得焦炭和荒煤气,荒煤气经冷却、洗涤净化及蒸储等工艺处理,制取焦油、粗笨、硫铁、硫磺之后的煤气称为焦炉煤气。

焦炉煤气是钢铁行业焦炉煤气、高炉煤气、转炉煤气中最重要的部分。

常见荒煤气净化工艺流程如下:三、焦炉煤气脱硫脱硝技术焦化行业炼焦炉工艺一般分为三种:即顶装工艺、捣固工艺以及清洁热回收工艺。

其中顶装工艺的炼焦炉炉型最为复杂、繁多,但根据国家相关政策(逐步淘汰落后、污染严重的4.3m以下焦炉,鼓励焦炉大型化趋势)、不同炭化室高度炉型的污染物产排量的特点,规模一般分为炭化室高度V4.3m顶装焦炉、4.3m~6m顶装焦炉(包括4.3m)以及炭化室高度26m焦炉三类;捣固焦炉以及清洁热回收焦炉这两类由于发展历史较短,炉型差异相对较小,炭化室高度相近,且其污染物产排放量差异不大。

1、焦炉烟气特点(1)焦炉因其生产工艺的特殊性,烟气中NOx主要是在煤气高温燃烧条件下产生的,焦炉煤气含50%以上的氢气,燃烧速度快,火焰温度高达17009~1900。

炼焦化学工业废气来源及特性分析

废气组分是指废气中不同气体的组成比例。

根据炼焦炉的工艺条件和

煤种的不同,炼焦化学工业废气的组分也有所差异。

一般来说,炼焦化学

工业废气的主要成分是煤气,包括可燃气体、氮气和少量的氧气。

此外,

废气中还含有一定量的灰尘、苯系物质、硫化物和氮化物等。

废气温度是指废气排放时的温度。

炼焦炉产生的废气温度通常较高,

一般在500-1000℃之间。

高温废气在排放时会对环境造成较大的热污染,因此需要通过余热回收等技术手段进行处理。

废气含尘量是指废气中固体颗粒物的含量。

炼焦化学工业废气中的含

尘量较高,一般在100-1000mg/Nm3之间。

废气中的尘埃粒子对人体健康

和环境造成较大的危害,例如可引起呼吸道疾病和大气污染等问题。

废气中的有害物质含量是指废气中有害物质的浓度。

炼焦化学工业废

气中常见的有害物质包括苯系物质、硫化物、氮化物、多环芳烃等。

这些

物质对人体和环境都具有一定的毒性和危害性,对空气质量和生态环境造

成一定的污染。

焦化工业粉尘与废气一、焦化工业粉尘与废气的来源焦化生产排放的有害物主要来自于备煤、炼焦、化工产品回收与精制车间,气体污染物的排放量由煤质、工艺装备水平和操作管理等因素决定。

备煤车间。

产生的污染物主要为煤尘。

备煤过程向大气排放煤尘,其数量取决于煤的水分和细度。

炼焦车间。

炼焦车间的烟尘来源于焦炉加热、装煤、出焦、熄焦、筛焦过程,主要污染物有固体悬浮物(TSP),苯可溶物(BSO),苯并芘(BaP),SO2,NOX,H2S,CO和NH3等,其中BSO、BaP是严重的致癌物质,导致焦炉工人肺癌的发病率较高。

炼焦车间产生的污染主要由以下几方面引起:第一,装煤过程。

其烟尘排放量约占焦炉烟尘总排放量的60 %。

装煤操作中会排出很多CnHm化合物,而CnHm化合物对人体健康影响严重,所以一定要控制好装煤烟尘的排出。

第二,推焦过程。

推焦过程产生的烟尘占焦炉烟尘排放量的10 %。

第三,熄焦过程。

熄焦水喷洒在炽热的焦炭上产生大量的水蒸气,水蒸气中所含的酚、硫化物、氰化物、一氧化碳和几十种有机化合物与熄焦塔两端敞口吸入的大量空气形成混合气流,夹带大量水滴和焦粉从塔顶逸出,形成对大气的污染。

第四,筛焦工段。

主要排放焦尘。

化工产品回收车间。

排放的有害物主要来自化学反应和分离操作的尾气,燃烧装置的烟囱等。

主要污染物为NH3,H2S,HCN,C6H5OH,C5H5N,苯族烃等。

精制车间。

每t焦的气体排放量约为4 900 m3,其中H2S为2 100g,HCN为6.9 g,烃类为8 400 g,焦油车间排放萘为1 900 g。

二、焦化生产中粉尘与废气的危害粉尘的危害工业废气中的颗粒物即粉尘,粒径范围为0.001 μm ~500 μm。

所谓降尘是指直径大于10 μm的粉尘易于沉降;所谓飘尘是指直径小于等于10 μm的粉尘以气溶胶的形式长期漂浮于空气中。

直径在0.5 μm~5 μm的粉尘对人体危害最大。

在焦化生产中粉尘主要是煤尘和焦尘。

煤焦化行业废气产生及处理工艺详解一、焦化厂生产概况及主要产品焦化厂一般由备煤、炼焦、回收、精苯、焦油、其他化学精制、化验和修理等车间组成。

其中化验和修理车间为辅助生产车间。

备煤车间的任务是为炼焦车间及时供应合乎质量要求的配合煤。

炼焦车间是焦化厂的主体车间。

炼焦车间的生产流程是:装煤车从贮煤塔取煤后,运送到已推空的碳化室上部将煤装入碳化室,煤经高温干馏变成焦炭,并放出荒煤气由管道输往回收车间;用推焦机将焦炭从碳化室推出,经过拦焦车后落入熄焦车内送往熄焦塔熄焦;之后,从熄焦车卸入凉焦台,蒸发掉多余的水分和进一步降温,再经输送带送往筛焦炉分成各级焦炭。

回收车间负责抽吸、冷却及吸收回收炼焦炉发生的荒煤气中的各种初级产品。

焦化厂主要生产产品,整体分析由以下几个部分组成:1吨煤(干基)可以生产:1、0.75吨焦炭;2、0.18吨焦炉煤气;3、0.04吨煤焦油;4、0.01吨粗苯;5、0.0085吨硫铵;6、0.02吨其它(包括硫膏);二、焦化厂工艺流程介绍焦化厂整体的工艺流程如下:由备煤车间送来的配合煤装入煤塔,装煤车按作业计划从煤塔取煤,经计量后装入炭化室内。

煤料在炭化室内经过一个结焦周期的高温干馏制成焦炭并产生荒煤气。

炭化室内的焦炭成熟后,用推焦车推出,经拦焦车导入熄焦车内,并由电机车牵引熄焦车到熄焦塔内进行喷水熄焦或干熄焦。

熄焦后的焦炭卸至凉焦台上,冷却一定时间后送往筛焦工段,经筛分按级别贮存待运。

煤在炭化室干馏过程中产生的荒煤气汇集到炭化室顶部空间,经过上升管、桥管进入集气管。

约700℃左右的荒煤气在桥管内被氨水喷洒冷却至80-90℃左右。

荒煤气中的焦油等同时被冷凝下来。

煤气和冷凝下来的焦油等同氨水一起经过吸煤气管送入煤气净化车间。

焦炉煤气经过初冷器、电铺焦油器、鼓风机、脱硫、洗苯、硫铵等工艺净化后去发电、或制甲醇、或制LNG。

废水经酚氰污水处理达标排放或熄焦。

焦炉加热用的焦炉煤气,由外部管道架空引入。

163VOCs危害主要体现在:能够刺激眼睛、皮肤等器官会直接伤害人体,有可能造成皮肤溃烂、视力减弱等有关症状。

在VOCs当中含有苯等致癌物质,若是长期被身体吸收会大幅度提高致癌率。

在大气中直接排出VOCs容易引发PM2.5与光化学烟雾,而且其中还含有大量的酸性离子,若是将其大量排放在空气有可能会导致酸雨的形成。

1 简析焦化行业VOCs污染防治过程中存在的问题对于我国气体污染物而言,焦化行业的“贡献”相对较大,基于国家经济高速发展的过程中,使得焦化行业中的很多问题亟待解决。

第一,煤气净化区中没有有效措施治理VOCs,治理力度不够。

第二,存在产能过剩的问题,而且治理VOCs技术存在较大差异,一些技术难以确保其达标的长期稳定性。

第三,生产装备、生产技术、生产工艺相对落后,难以对废气无组织排放形成严格管控。

第四,没有合理的产业布局与资源配置,我国拥有数量庞大的焦化企业,可从整体来看规模相对较小而且布局较为分散,大大提高了管理难度。

2 简析焦化行业VOCs的主要来源第一,冷鼓工段,产生VOCs的原因是由于其中的储槽忽视中间槽的尾气被无组织排放,其产生的主要污染物有焦油、氨气、硫化氢等,这部分污染物质的主要特征是易燃易爆、易洁净而且具有极强的腐蚀性与异味。

第二,脱硫工段。

产生VOCs的原因是槽罐区域的尾气无组织排放,产生的主要物质有氨气、硫化氢等,这些污染物质的主要特性为毒性强、腐蚀性强且有异味;第三,硫铵工段。

产生VOCs的原因是槽罐区域的尾气无组织排放,主要产生氨气等物质;第四,粗苯工段。

同样也是因为槽罐区域的尾气无组织排放,会产生重苯、苯系物等,其所具备的特性为胶黏、毒性强且易燃易爆。

3 焦化行业VOCs主要治理技术分析第一,生物法。

生物法主要是微生物在滤料介质上附着,之后在相应的条件下,把有机废气当中的部分成分当作其自身必备的碳源与能源,最终消解成水与二氧化碳的过程,这种治理方法不仅具有较高的去除效率,而其成本较低不会产生二次污染。

炼焦化学工业废气来源及特性分析

1.焦化生产工艺简介

煤化工一般根据对煤加工方式的不同,分为煤气化、煤液化和煤焦化,焦化厂就是利用干馏焦化技术,将煤制成焦炭、煤气和各种化学产品的工业企业。

炼焦化学工业是煤炭的综合利用工业,在煤的各种利用方法中,炼焦工艺对煤的利用程度最高。

煤在炼焦时,约有75%左右变成焦炭,另外25%左右则变成煤气和化工产品。

焦化生产一般由备煤、炼焦、煤气净化和生产辅助设施组成。

备煤车间的任务是为焦炉制备符合炼焦用煤质量要求的煤料。

备煤车间一般由卸煤、贮煤、配煤、粉碎等工段及带式输送机等组成。

有的焦化厂还有洗煤工段。

炼焦车间是将煤加热炼制成焦炭和煤气。

炼焦车间一般由炼焦、熄焦和筛焦(焦处理)工段组成。

有的大型焦化厂还建有干熄焦装置。

煤气净化车间是将焦炉生产的粗煤气进行净化并回收化工产品。

煤气净化车间一般由冷鼓、脱硫、脱氨、脱苯和污水处理等工段组成。

生产辅助设施包括供水、供电、供汽及产品的检化验等。

炼焦生产过程中,焦炭与各种化学产品的产率是随炼焦用煤的质量和炼焦时各种工艺制度的变化而变化的,焦炭与化学产品的产率如下(对干煤):

荒煤气经回收化学产品和净化后即为净煤气,,其组成如下(体积%):

2.废气来源分析

2.1粉尘

粉尘废气主要来自于备煤车间和炼焦车间。

主要产生自以下几个过程:

(1)装煤过程:此过程会排出很多化合物,需严格控制装煤烟尘的排出。

(2)推焦过程:推焦过程产生的烟尘占焦炉烟尘排放量的10%。

(3)熄焦过程:熄焦水喷洒在炽热的焦炭上产生大量的水蒸气,水蒸气中所含的酚、硫化物、氰化物、一氧化碳和几十种有机化合物与熄焦塔两端敞口吸入的大量空气形成混合气流,夹带大量水滴和焦粉从塔顶逸出,形成对大气的污染。

(4)筛焦工段:主要排放焦尘。

2.2焦炉烟气

由备煤车间来的洗精煤,由运煤通廊运入煤塔,由煤塔漏嘴经装煤车按序装入炭化室,在950-1050度的温度下高温干馏成焦炭。

焦炉因其生产工艺的特殊性,烟囱排放的热烟气中含二氧化硫、氮氧化物、粉尘,氮氧化物含量较高,烟气需进行脱硫脱硝除尘处理后方可满足排放要求。

焦炉烟气具有以下特点:

(1)温度范围为180-300度,温度波动范围较大;

(2)成分复杂,NO x含量偏高,浓度一般为350mg/Nm3-1200mg/Nm3;

(3)含有SO2,在180度至230度温度区间内,SO2易与氨反应转化为硫酸铵,造成管道堵塞和设备腐蚀;

(4)烟囱必须始终处于热备状态。

也就是说,烟气经脱硫脱硝后,最后排放温度还得保证在130度左右。

2.3 生产尾气

煤焦化过程中产生的荒煤气需进行净化并回收各类化学产品,在此过程中煤气净化车间各个工段的放散口、油库工段的呼吸阀和酚氰污水处理站,都会逸散出来各类VOCs尾气和恶臭气体。

尾气中除含有大量的NH3、H2S外,还含有焦油、萘、酚、氰化物、芳香烃、甲烷类烃等各类有机挥发物。

目前,焦化厂很少进行有效收集和处理。

在整个焦化工艺过程中炼焦、化学产品回收是产生VOCs最多的车间,化学产品回收过程最为严重。

化学产品回收过程也是煤气净化过程,在煤气净化过程中一般包括冷凝鼓风工段、脱硫工段、硫铵(或水洗氨)工段、粗苯工段、污水处理工段。

3.生产尾气特征分析

3.1污染物的产生

将煤装入焦炉炭化室后,在隔绝空气的条件下对其进行加热,在高温作用下,煤质逐步发生一系列的物理和化学变化。

装入煤在200℃以下蒸出表面水分,同时析出吸附在煤中的二氧化碳、甲烷等气体。

随着温度的升高,煤开始软化和熔融形成胶体状物质(称为胶质层),并分解产生气体和液体。

在600℃以前,从胶质层中析出的蒸汽和气体叫做初次分解产物,主要含有甲烷、一氧化碳、二氧化碳、化合水及初次焦油气等,含氢量很低。

温度继续升高,胶质层开始固化形成半焦。

挥发物从半焦中逸出,进一步分解形成新的产物,如氮与氢生成氨,硫与氢生成H2S,碳与氢则生成一系列的碳氢化合物及高温焦油等。

温度继续升高,随着半焦中的挥发物不断逸出,半焦则收缩并变成焦炭。

通常情况下,炭化室中焦炭成熟的最终温度为950~1050℃,焦炭中残余的挥发分含量为1%~2%。

在以上过程中,挥发分以各种形式从煤中逃逸出来进入荒煤气中,从而在煤气净化车间各个工段中的放散口溢散出去,造成尾气污染。

3.2冷鼓工段废气

从炭化室导出的荒煤气温度达650~700℃,必须冷却,其目的有以下几点:

(1)防止在荒煤气中的化学产品发生裂解。

(2)有利于回收荒煤气中的化学产品。

(3)减轻回收工序管道和设备的堵塞和腐蚀。

(4)降低输送煤气的管道和设备尺寸,特别是降低鼓风机的负荷及能量消耗。

在此过程中,一般使用氨水进行冷却,可以回收焦油和氨水。

在氨水澄清槽、焦油分离器、初冷器、电捕焦油器、氨水槽、焦油槽、冷却液槽、废液池、焦油渣池、库区储罐等各个工序放散口均会产生含有NH3、H2S、HCN、酚、萘、苯并芘、非甲烷总烃等各类污染物的尾气。

3.3脱硫工段废气

焦炉煤气中的硫化物按其化合状态可分为两类:一类是硫的无机化合物,主要是H2S;另一类是硫的有机化合物,如二硫化碳、噻吩及硫氧化碳等。

含硫的有机化合物在较高温度下进行变换反应时,几乎全部转化为H2S,所以煤气中H2S所含的硫约占煤气中硫总量的90%以上。

脱硫工段最主要目的是脱出初步冷却后煤气中的H2S及HCN,同时吸收煤气中的NH3。

在此过程中,可以回收硫磺产品。

在预冷塔、脱硫塔、再生塔、反应槽、冷却器、泡沫槽、熔硫釜、清液槽、硫磺槽等各个工序放散口主要产生NH3、H2S。

3.4硫铵工段废气

很多焦化厂和煤气厂曾因氨的脱除效率不高,造成脱苯洗油中含氨浓度超标,致使脱苯装置设备受到不同程度的腐蚀;同时还会在洗苯的过程中,洗下煤气中的氨,会造成洗油质量的恶化和洗油单耗提高。

为了防止化产品车间的设备及煤气管道的腐蚀,焦炉煤气需要脱氨净化。

煤气中的氨在前两个净化工段都都不会有效的去除,因此需对其进行专门处理。

目前国内比较普遍采用的脱氨工艺是生产硫铵和氨分解工艺,而生产硫铵普遍采用的是喷淋式饱和器硫铵工艺,浸没式饱和器硫铵工艺逐渐被喷淋式饱和器硫铵工艺所取代。

生产硫铵的过程中,喷淋式饱和器、硫酸高置槽、满流槽、母液槽、结晶槽、干燥机等各工序会产生带有一定颗粒物的含NH3和一定酸性成分的尾气当硫铵产品没有销路时,煤气中氨的处理采用氨分解工艺。

该工艺过程中,洗氨塔、富氨水槽、挥发氨蒸氨塔、固定氨蒸氨塔、氨分解炉、锅炉供水处理槽、氨分缩

器等各个工序会产生含SO2、NO x等的尾气。

3.5粗苯工段废气

煤气中的苯系物通常是附加值比较高的化学产品,在各行各业有广泛的应用价值。

一般采用洗油对苯系物进行吸收,后续对富油进行精馏脱苯进行苯系物回收。

该工段中碱液槽、洗苯塔、终冷塔、管式炉、脱苯塔、油槽、油水分离器、富油槽、洗油槽等各个工序会产生含有SO2、NO x、苯、非甲烷总烃等的尾气。

3.6污水处理工段臭气

从各工序排出的污水水质不同。

按含污染物的浓度及生物可降解性,通常将污水分为三部分分别进行处理:

某些高浓度有机污水,如焦油蒸馏和酚精制的分离水,含有生物不能降解的物质,一般用焚烧分解的方法处理;

其余这类污水与剩余氨水混合后一同送蒸氨工序,最后以蒸氨废水的形式排出,再进行生化处理;

低浓度的污水,通常当作蒸氨废水生化处理的稀释水。

焦化厂污水中一般多含有酚类和氰类等有毒污染物,因此在水处理过程中,各个工序会不断的溢散出酚氰等有毒污染物、NH3、H2S等无机臭气和各类分解后产生的有机臭气成分。

因此污水工段各个处理工序需对其密封后,将臭气统一收集至臭气净化设备进行处理。

4.废气处理工艺思路

工艺路线一:各工段分别收集进行处理,根据各工段废气特点,可采用“碱洗、水洗、活性炭吸附、光催化氧化”等工艺及组合;

工艺路线二:各工段废气收集后汇集至主管道,进行统一处理,可采用“生物除臭”等工艺处理;

工艺路线三:各工段废气收集后汇集至主管道,进行统一处理,利用焦化炉进行燃烧氧化。

常用工艺方法对比:。