LED封装工艺流程图解

- 格式:pptx

- 大小:999.12 KB

- 文档页数:2

LED工艺流程图LED封装LED封装技术大都是在分立器件封装技术基础上发展与演变而来的,但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气互连。

而LED封装则是完成输出电信号,保护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LED。

LED的核心发光部分是由p型和n型半导体构成的pn结管芯,当注入pn 结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但pn结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED的内、外部量子效率。

常规Φ5mm型LED封装是将边长0.25mm的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝,键合为内引线与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:保护管芯等不受外界侵蚀;采用不同的形状和材料性质(掺或不掺散色剂),起透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性,绝缘性,机械强度,对管芯发出光的折射率和透射率高。

选择不同折射率的封装材料,封装几何形状对光子逸出效率的影响是不同的,发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

LED灯生产工艺流程§1 LED制造流程概述LED的制作流程包括上游的单晶片衬底制作、外延晶片生长;中游的芯片、电极制作、切割和测试分选;下游的产品封装。

图2.1 LED制造流程图上游中游下游§2 LED芯片生产工艺LED照明能够应用到高亮度领域归功于LED芯片生产技术的不断提高,包括单颗晶片的功率和亮度的提高。

LED上游生产技术是LED行业的核心技术,目前在该技术领先的国家主要日本、美国、韩国,还有我国台湾,而我国大陆在LED上游生产技术的发展比较靠后。

下图为上游外延片的微结构示意图。

图 2.2 蓝光外延片微结构图生产出高亮度LED芯片,一直是世界各国全力投入研制的目标,也是LED发的方向。

目前,利用大功率芯片生产出来的白光1W LED流明值已经达能到150lm之高。

LED上游技术的发展将使LED灯具的生产成本越来越低,更显LED照明的优势。

以下以蓝光LED为例介绍其外延片生产工艺如下:首先在衬低上制作氮化鎵(GaN)基的外延片,这个过程主要是在金属有机化学气相沉积外延片炉(MOCVD)中完成的。

准备好制作GaN基外延片所需的材料源和各种高纯的气体之后,按照工艺的要求就可以逐步把外延片做好。

常用的衬底主要有蓝宝石、碳化硅和硅衬底,以及GaAs、AlN、ZnO等材料。

MOCVD是利用气相反应物(前驱物)及Ⅲ族的有机金属和Ⅴ族的NH3在衬底表面进行反应,将所需的产物沉积在衬底表面。

通过控制温度、压力、反应物浓度和种类比例,从而控制镀膜成分、晶相等品质。

MOCVD外延炉是制作LED外延片最常用的设备然后是对LED PN结的两个电极进行加工,电极加工也是制作LED芯片的关键工序,包括清洗、蒸镀、黄光、化学蚀刻、熔合、研磨;然后对LED毛片进行划片、测试和分选,就可以得到所需的LED芯片了。

图2.3 LED生产流程§3 大功率LED生产工艺作为LED节能灯光源的大功率LED,它是LED节能灯的核心部分。

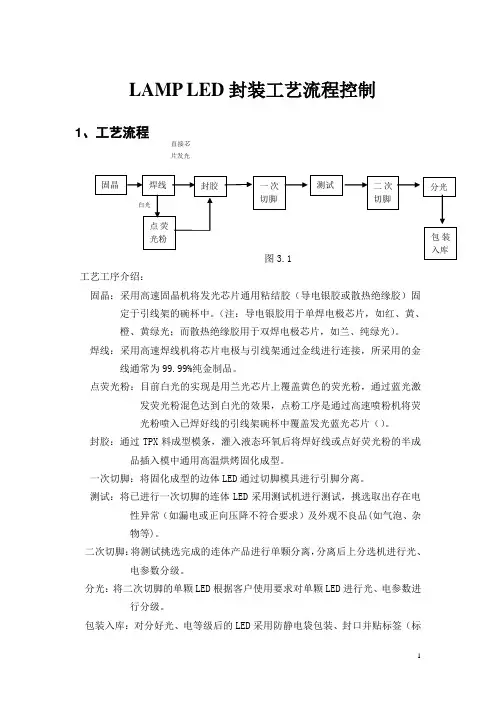

LAMP LED 封装工艺流程控制1、工艺流程图3.1工艺工序介绍:固晶:采用高速固晶机将发光芯片通用粘结胶(导电银胶或散热绝缘胶)固定于引线架的碗杯中。

(注:导电银胶用于单焊电极芯片,如红、黄、橙、黄绿光;而散热绝缘胶用于双焊电极芯片,如兰、纯绿光)。

焊线:采用高速焊线机将芯片电极与引线架通过金线进行连接,所采用的金线通常为99.99%纯金制品。

点荧光粉:目前白光的实现是用兰光芯片上覆盖黄色的荧光粉,通过蓝光激发荧光粉混色达到白光的效果,点粉工序是通过高速喷粉机将荧光粉喷入已焊好线的引线架碗杯中覆盖发光蓝光芯片()。

封胶:通过TPX 料成型模条,灌入液态环氧后将焊好线或点好荧光粉的半成品插入模中通用高温烘烤固化成型。

一次切脚:将固化成型的边体LED 通过切脚模具进行引脚分离。

测试:将已进行一次切脚的连体LED 采用测试机进行测试,挑选取出存在电性异常(如漏电或正向压降不符合要求)及外观不良品(如气泡、杂物等)。

二次切脚:将测试挑选完成的连体产品进行单颗分离,分离后上分选机进行光、电参数分级。

分光:将二次切脚的单颗LED 根据客户使用要求对单颗LED 进行光、电参数进行分级。

包装入库:对分好光、电等级后的LED 采用防静电袋包装、封口并贴标签(标直接芯片发光签上需注明光电参数分级代码),装箱。

2、产品状态流程点荧光粉半成品图3.4封胶半成品图3.5一次切脚半成品图3.6连体测试图3.7二次切脚(单颗LED)图3.8公司的初始材料是LED芯片,它们包括各种光色的芯片.先把它们放到支架上固定,即通过固晶工序把芯片固定到支架上.如图 3.2;然后用高纯度的银线将其焊接起来,如图3.3,银线的纯度越高电阻越低,就能起到节能省电的作用.为了能实现LED显示白光,技术上采用兰光芯片上覆盖黄色的荧光粉来实现的,如图3.4,为点荧光粉;之后固胶, 用高温烘烤固化成型,如图 3.5,这一步可根据需要烘烤出不同的形状,如圆形或子弹头形等.这时LED的形状差不多出来了,再经过两次切脚和一次测试即可,如图3.6、如图3.7、如图3.8,切脚就是把LED分割开来,测试主要是查看LED能否正常发光,好将死灯区分出来.3、工序设备全自动高速焊线机。

阐述LED 产品封装工艺流程03、点胶在LED 支架的相应位置点上银胶或绝缘胶。

(对于GaAs 、SiC 导电衬底,具有背面电极的红光、黄光、黄绿芯片,采用银胶。

对于蓝宝石绝缘衬底的蓝光、绿光LED 芯片,采用绝缘胶来固定芯片。

)06、自动装架自动装架其实是结合了沾胶(点胶)和安装芯片两大步骤,先在LED 支架上点上银胶(绝缘胶),然后用真空吸嘴将LED 芯片吸起移动位置,再安置在相应的支架位置上。

自动装架在工艺上主要要熟悉设备操作编程,同时对设备的沾胶及安装精度进行调整。

在吸嘴的选用上尽量选用胶木吸嘴,防止对LED 芯片表面的损伤,特别是兰、绿色芯片必须用胶木的。

因为钢嘴会划伤芯片表面的电流扩散层。

07、烧结烧结的目的是使银胶固化,烧结要求对温度进行监控,防止批次性不良。

银胶烧结的温度一般控制在150℃,烧结时间2小时。

根据实际情况可以调整到170℃,1小时。

绝缘胶一般150℃,1小时。

银胶烧结烘箱的必须按工艺要求隔2小时(或1小时)打开更换烧结的产品,中间不得随意打开。

烧结烘箱不得再其它用途,防止污染。

08、压焊压焊的目的将电极引到LED 芯片上,完成产品内外引线的连接工作。

LED 的压焊工艺有金丝球焊和铝丝压焊两种。

右图是铝丝压焊的过程,先在LED 芯片电极上压上第一点,再将铝丝拉到相应的支架上方,压上第二点后扯断铝丝。

金丝球焊过程则在压第一点前先烧个球,其余过程类似。

压焊是LED 封装技术中的关键环节,工艺上主要需要监控的是压焊金丝(铝丝)拱丝形状,焊点形状,拉力。

对压焊工艺的深入研究涉及到多方面的问题,如金(铝)丝材料、超声功率、压焊压力、劈刀(钢嘴)选用、劈刀(钢嘴)运动轨迹等等。

(下图是同等条件下,两种不同的劈刀压出的焊点微观照片,两者在微观结构上存在差别,从而影响着产品质量。

)我们在这里不再累述。

09、点胶封装LED 的封装主要有点胶、灌封、模压三种。

基本上工艺控制的难点是气泡、多缺料、黑点。

LED的封装步骤及技术要领:一、生产工艺a)清洗:采用超声波清洗PCB或LED支架,并烘干。

b)装架:在led管芯(大圆片)底部电极备上银胶后进行扩张,将扩张后的管芯(大圆片)安置在刺晶台上,在显微镜下用刺晶笔将管芯一个一个安装在PCB或LED支架相应的焊盘上,随后进行烧结使银胶固化。

c)压焊:用铝丝或金丝焊机将电极连接到LED管芯上,以作电流注入的引线。

LED直接安装在PCB上的,一般采用铝丝焊机。

(制作白光TOP-LED需要金线焊机)d)封装:通过点胶,用环氧将LED 管芯和焊线保护起来。

在PCB板上点胶,对固化后胶体形状有严格要求,这直接关系到背光源成品的出光亮度。

这道工序还将承担点荧光粉(白光LED)的任务。

e)焊接:如果背光源是采用SMD-LED或其它已封装的LED,则在装配工艺之前,需要将LED焊接到PCB板上。

f)切膜:用冲床模切背光源所需的各种扩散膜、反光膜等。

g)装配:根据图纸要求,将背光源的各种材料手工安装正确的位置。

h)测试:检查背光源光电参数及出光均匀性是否良好。

2.包装:将成品按要求包装、入库。

二、封装工艺1. LED的封装的任务是将外引线连接到LED芯片的电极上,同时保护好led 芯片,并且起到提高光取出效率的作用。

关键工序有装架、压焊、封装。

2. LED封装形式LED封装形式可以说是五花八门,主要根据不同的应用场合采用相应的外形尺寸,散热对策和出光效果。

按封装形式分类有Lamp-LED、led TOP-LED、Side-LED、SMD-LED、High-Power-LED等。

3. LED封装工艺流程a)芯片检验镜检:材料表面是否有机械损伤及麻点麻坑(lockhill)芯片尺寸及电极大小是否符合工艺要求电极图案是否完整.b)扩片由于LED芯片在划片后依然排列紧密间距很小(约0.1mm),不利于后工序的操作。

我们采用扩片机对黏结芯片的膜进行扩张,是LED芯片的间距拉伸到约0.6mm。

LED工艺流程图LED封装LED封装技术大都是在分立器件封装技术基础上发展与演变而来的,但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气互连。

而LED封装则是完成输出电信号,保护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LED。

LED的核心发光部分是由p型和n型半导体构成的pn结管芯,当注入pn结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但pn结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED的内、外部量子效率。

常规Φ5mm 型LED封装是将边长0.25mm的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝,键合为内引线与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:保护管芯等不受外界侵蚀;采用不同的形状和材料性质(掺或不掺散色剂),起透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性,绝缘性,机械强度,对管芯发出光的折射率和透射率高。

选择不同折射率的封装材料,封装几何形状对光子逸出效率的影响是不同的,发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

h

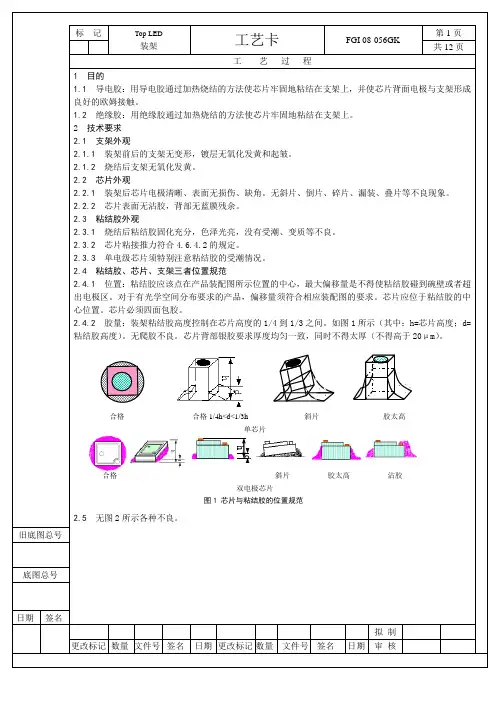

合格斜片胶太高沾胶

双电极芯片

图1 芯片与粘结胶的位置规范

A 银胶吸潮变质:银胶四周泛白

B 支架生锈、沾污

C 银胶胶量不足

D 杂质

E 碎片

F 缺(崩)角

图2 不良图示

生产工艺规范

3.1 静电放护要求:InGaAIP芯片静电电压值≤500V,GaN芯片静电电压≤100V,作业时,必须穿防静电服装、佩戴防静电手环。

GaN芯片在撕膜时必须使用去离子扇跟踪吹撕开的缺口位置,

3.2 工艺环境:温度(17~27)℃;相对湿度(30~75)% ;生产操作在净化车间,净化等级

3.3 物料

3.3.1 支架

作业前先挑出变形、发黄支架,把支架摆平、摆齐、使支架端面成为一个方向,待用。

对于同一个

图1 银胶吸潮变质:银胶四周泛白图2 支架生锈、沾污图3 银胶胶量不足图4 杂质图5 碎片图6 缺(崩)角

须确保对应

图1 芯片标签图2 烧结前跟随产品的小纸片

操作者装架每一批产品之前须先写好小纸片并放置在相应的料盒中,小纸片必须包含如下信息(如图2):

f)操作者

g)机台

h)工令号(小工令号)

i)装架时间(精确到分钟)

j)粘结胶名称。

LED工艺流程图LED封装LED封装技术大都是在分立器件封装技术基础上发展与演变而来的,但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气互连。

而LED封装则是完成输出电信号,保护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LED。

LED的核心发光部分是由p型和n型半导体构成的pn结管芯,当注入pn结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但pn结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED的内、外部量子效率。

常规Φ5mm型LED封装是将边长0.25mm的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝,键合为内引线与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:保护管芯等不受外界侵蚀;采用不同的形状和材料性质(掺或不掺散色剂),起透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性,绝缘性,机械强度,对管芯发出光的折射率和透射率高。

选择不同折射率的封装材料,封装几何形状对光子逸出效率的影响是不同的,发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

LED 工艺流程图LED 工艺流程图LED 工艺流程图LED 封装LED 封装技术大都是分立器件封装技术基础上发展与演变而来的但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是维护管芯和完成电气互连。

而LED 封装则是完成输出电信号,维护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LEDLED 核心发光局部是由p 型和n 型半导体构成的pn 结管芯,当注入pn 结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但pn 结区发出的光子是非定向的即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体资料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED 内、外部量子效率。

惯例Φ5mm 型LED 封装是将边长0.25mm 正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝,键合为内引线与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:维护管芯等不受外界侵蚀;采用不同的形状和材料性质( 掺或不掺散色剂) 起透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性,绝缘性,机械强度,对管芯发出光的折射率和透射率高。

选择不同折射率的封装资料,封装几何形状对光子逸出效率的影响是不同的发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED 轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

LED工艺流程图LED封装LED封装技术大都是在分立器件封装技术基础上发展与演变而来的,但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气互连。

而LED封装则是完成输出电信号,保护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LED。

LED的核心发光部分是由p型和n型半导体构成的pn结管芯,当注入pn结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但pn结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED的内、外部量子效率。

常规Φ5mm型LED封装是将边长0.25mm的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝,键合为内引线与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:保护管芯等不受外界侵蚀;采用不同的形状和材料性质(掺或不掺散色剂),起透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性,绝缘性,机械强度,对管芯发出光的折射率和透射率高。

选择不同折射率的封装材料,封装几何形状对光子逸出效率的影响是不同的,发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED 的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。