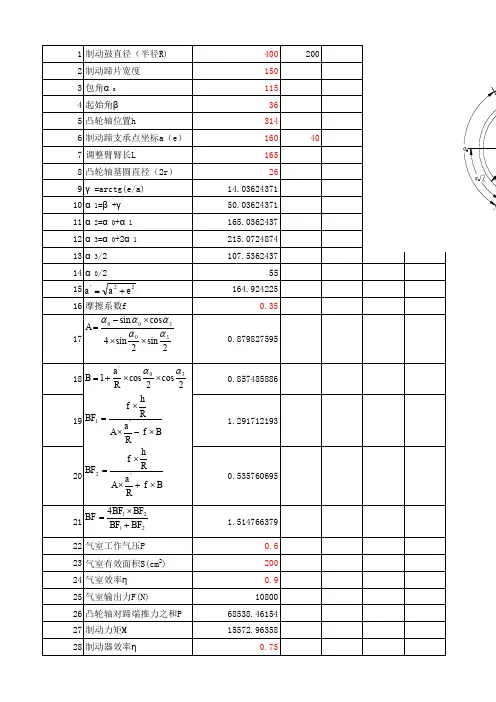

驻车制动力矩计算20160307

- 格式:xlsx

- 大小:244.17 KB

- 文档页数:9

电机制动力矩计算公式

(原创实用版)

目录

1.电机制动力矩计算公式概述

2.制动力矩的定义与作用

3.制动力矩的计算公式

4.制动力矩的实际应用

正文

一、电机制动力矩计算公式概述

电机制动力矩计算公式是用于计算交流电机在制动过程中的制动力

矩的一种方法。

制动力矩是电机运行过程中,制动器对电机转子产生的阻碍力矩,它的大小直接影响着电机制动效果的好坏。

二、制动力矩的定义与作用

制动力矩是指制动器对电机转子产生的阻碍力矩,它的作用是减缓电机的转速,甚至使电机停止旋转。

在电机运行过程中,如果制动力矩过大,可能会导致电机过热,影响电机的使用寿命;如果制动力矩过小,电机制动效果不明显,可能会影响生产效率和设备安全。

三、制动力矩的计算公式

制动力矩的计算公式一般为:M=3*P*sinθ,其中 M 表示制动力矩,P 表示制动器的制动功率,θ表示制动器与电机转子的夹角。

四、制动力矩的实际应用

在实际生产中,制动力矩的计算公式可以帮助工程师正确选择制动器,保证电机制动效果的同时,也保证了电机的使用寿命和生产效率。

例如,如果电机制动效果不理想,可以通过增大制动器的制动功率或改变制动器

与电机转子的夹角来提高制动力矩,从而改善制动效果。

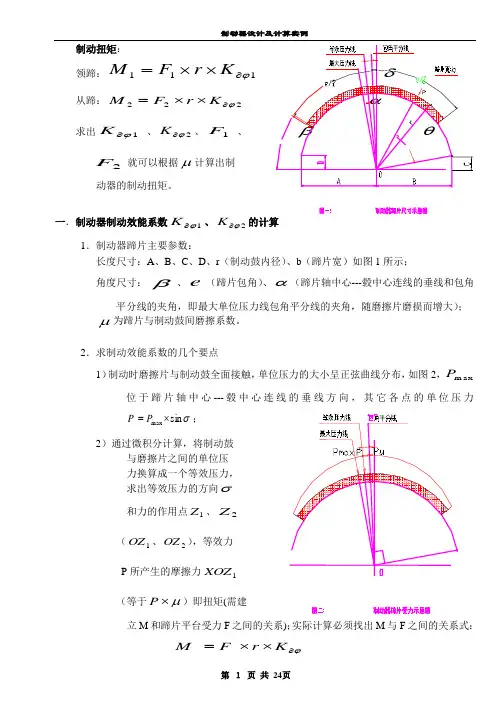

制动扭矩: 领蹄:111ϕ∂⨯⨯=K r F M δ从蹄:222ϕ∂⨯⨯=K r F M α求出1ϕ∂K 、2ϕ∂K 、1F 、 βθ2F 就可以根据μ计算出制 动器的制动扭矩。

一.制动器制动效能系数1ϕ∂K 、2ϕ∂K 的计算1.制动器蹄片主要参数:长度尺寸:A 、B 、C 、D 、r (制动鼓内径)、b (蹄片宽)如图1所示; 角度尺寸:β、e (蹄片包角)、α(蹄片轴中心---毂中心连线的垂线和包角平分线的夹角,即最大单位压力线包角平分线的夹角,随磨擦片磨损而增大);μ为蹄片与制动鼓间磨擦系数。

2.求制动效能系数的几个要点1)制动时磨擦片与制动鼓全面接触,单位压力的大小呈正弦曲线分布,如图2,m axP 位于蹄片轴中心---毂中心连线的垂线方向,其它各点的单位压力σsinmax ⨯=P P ;2)通过微积分计算,将制动鼓 与磨擦片之间的单位压 力换算成一个等效压力, 求出等效压力的方向σ 和力的作用点1Z 、2Z (1OZ 、2OZ ),等效力 P 所产生的摩擦力1XOZ (等于μ⨯P )即扭矩(需建立M 和蹄片平台受力F 之间的关系);实际计算必须找出M 与F 之间的关系式:ϕ∂⨯⨯=K r F M3)制动扭矩计算蹄片受力如图3: a. 三力平衡领蹄:111OE H M ⨯=从蹄:222OE H M ⨯=b. 通过对蹄片受力平衡分析(对L 点取力矩)()1111G L H b a F ⨯=+⨯()1111/G L b a F H +⨯=∴()11111/G L OE b a F M ⨯+⨯=111ϕ∂⨯⨯=K r F M∴ 1111G L OE r B A K ⨯+=∂ϕ 同理: 2222G L OE r B A K ⨯+=∂ϕc. 通过图解分析求出1OE 、2OE 、11G L 、22G L 与制动器参数之间的关系,就可以计算出1ϕ∂K 、1ϕ∂K 。

3.具体计算方法: 11-⨯=∂ργϕKl K ; 1'2+⨯=∂ργϕKl KrBA l +=; rC B K 22+=1) 在包角平分线上作辅助圆,求Z.圆心通过O 点,直径=ee e r sin 2sin4+⨯画出σ角线与辅助圆交点,即Z 点等效法向分力作用点。

制动力计算公式

一、一轴(前轴)制动力

一轴制动率=(左前轮制动力+右前轮制动力)/ [(左前轮荷重+右前轮荷重)x9.8]

当一轴制动率>=60% 为合格

一轴不平衡率=(左前轮过程差最大制动力-右前轮过程差最大制动力)/ 两个前轮中最大制动力

当一轴不平衡率<=20% 为合格

二、二轴(后轴)制动力

二轴制动率=(左后轮制动力+右后轮制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴制动率不做判定

当二轴制定率>=60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ 两个后轮中最大制动力

二轴不平衡率<=24% 为合格

当二轴制定率<60%时,二轴不平衡率用下式计算;

二轴不平衡率=(左后轮过程差最大制动力-右后轮过程差最大制动力)/ [(左后轮荷重+右后轮荷重)x9.8]

二轴不平衡率<8%时为合格

三、手制动力(手刹)

手制动率=(左轮制动力+右轮制动力)/四个车轮荷重之和X9.8

手制动率>=20%为合格

四、整车制动

整车制动率=四个车轮制动力之和/四个车轮荷重之和X9.8

整车制动率>=60% 为合格。

盘式制动器制动计算

1.制动力矩计算

制动力矩是盘式制动器产生制动力的重要指标,是制动器设计的基础

参数。

制动力矩的计算可以通过以下公式进行:

T=Fr*r

其中,T为制动力矩,Fr为制动力,r为制动器半径。

制动力的计算

涉及到车辆的质量、速度和制动时间等因素,常用的计算公式为:Fr=m*a/n

其中,m为车辆的质量,a为减速度,n为制动数(通常取2)。

2.摩擦力计算

Ff=μ*N

其中,Ff为摩擦力,μ为摩擦系数,N为垂直于制动盘方向的力。

摩擦系数是制动材料的重要参数,需要通过试验或参考相关文献进行确定。

3.温升计算

ΔT=Q/(m*Cp)

其中,ΔT为温升,Q为制动器吸收的热量,m为制动器的质量,Cp

为制动器的比热容。

制动器吸收的热量可以通过以下公式计算:Q=Ff*v*t

其中,v为车辆的速度,t为制动时间。

4.设计参数计算

A=T/(μ*p)

其中,A为制动器的有效面积,p为盘式制动器的接触压力。

以上为盘式制动器制动计算的主要内容,通过这些计算,可以得到盘

式制动器的设计参数和性能参数,实现对盘式制动器进行合理设计和选型。

同时,根据实际情况和需求,还需要考虑制动器的热稳定性、耐磨性、抗

褪色性等因素,在设计和选用制动器时综合考虑,以确保制动器的安全可

靠性和使用寿命。

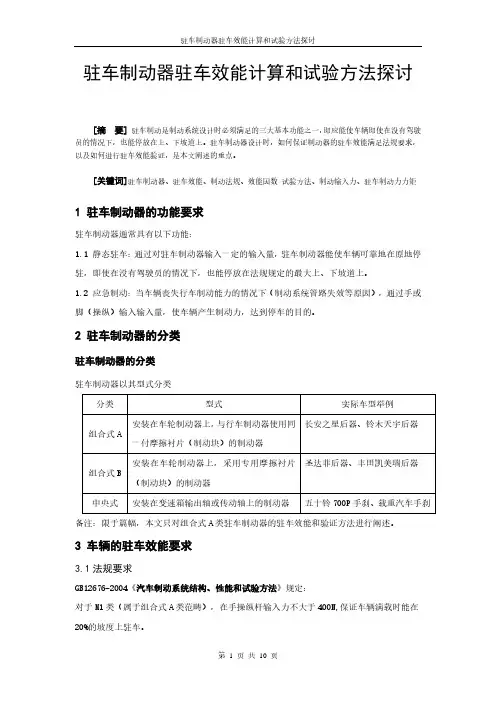

驻车制动器驻车效能计算和试验方法探讨[摘要]驻车制动是制动系统设计时必须满足的三大基本功能之一,即应能使车辆即使在没有驾驶员的情况下,也能停放在上、下坡道上。

驻车制动器设计时,如何保证制动器的驻车效能满足法规要求,以及如何进行驻车效能验证,是本文阐述的重点。

[关键词]驻车制动器、驻车效能、制动法规、效能因数试验方法、制动输入力、驻车制动力力矩1 驻车制动器的功能要求驻车制动器通常具有以下功能:1.1 静态驻车:通过对驻车制动器输入一定的输入量,驻车制动器能使车辆可靠地在原地停驻,即使在没有驾驶员的情况下,也能停放在法规规定的最大上、下坡道上。

1.2 应急制动:当车辆丧失行车制动能力的情况下(制动系统管路失效等原因),通过手或脚(操纵)输入输入量,使车辆产生制动力,达到停车的目的。

2 驻车制动器的分类驻车制动器的分类驻车制动器以其型式分类备注:限于篇幅,本文只对组合式A类驻车制动器的驻车效能和验证方法进行阐述。

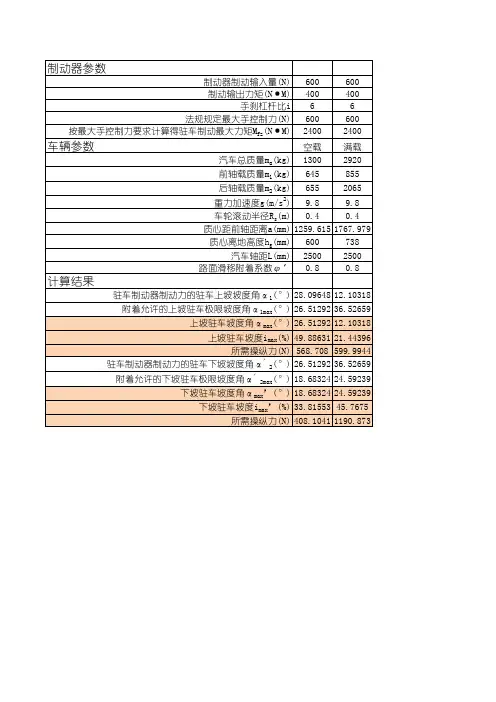

3 车辆的驻车效能要求3.1法规要求GB12676-2004《汽车制动系统结构、性能和试验方法》规定:对于M1类(属于组合式A类范畴),在手操纵杆输入力不大于400N,保证车辆满载时能在20%的坡度上驻车。

3.2 车辆所需驻车制动力矩计算以铃木某YS8为例,进行计算 2%20⨯⨯⨯=R G W M ————————— (1)M :单轮驻车制动力矩N.m W :车辆满载质量1310kg G : 9.8m/s2R :车轮滚动半径0.267m %20:指20%坡度按公式(1)得出 YS8 车为满足法规所需的驻车力矩:M =2%20267.08.91310⨯⨯⨯= 343 N.m4驻车制动器的效能计算为验证驻车制动器的驻车制动效能能否满足车辆驻车的要求,需对驻车制动器驻车效能进行计算。

4.1 驻车制动器结构确定对于YS8等经济型轿车,后轴行车制动器和驻车制动器通常采用领从蹄鼓式制动器,驻车制动器为组合式A 类,结构如图1:4.2 驻车制动器的工作原理如图1,驻车时,制动鼓按图示方向旋转(或具有该方向旋转趋势),由于在驻车制动拉臂挂钩A 处施加输入力F ,推杆机械促动下对两蹄产生力1F 、2F ,在2F 作用下,对于右制动蹄来说,是领蹄,产生力图示方向的摩擦力l F ;1F 推动左制动蹄,对于左制动蹄来说,是从蹄, 产生力图示方向的摩擦力Ft ,两摩擦力产生摩擦力矩就是驻车制动力矩,使得车辆能在坡度上停驻。

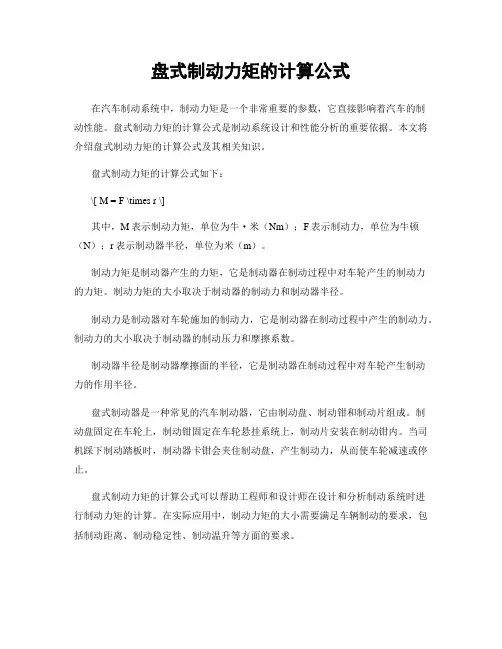

盘式制动力矩的计算公式在汽车制动系统中,制动力矩是一个非常重要的参数,它直接影响着汽车的制动性能。

盘式制动力矩的计算公式是制动系统设计和性能分析的重要依据。

本文将介绍盘式制动力矩的计算公式及其相关知识。

盘式制动力矩的计算公式如下:\[ M = F \times r \]其中,M表示制动力矩,单位为牛·米(Nm);F表示制动力,单位为牛顿(N);r表示制动器半径,单位为米(m)。

制动力矩是制动器产生的力矩,它是制动器在制动过程中对车轮产生的制动力的力矩。

制动力矩的大小取决于制动器的制动力和制动器半径。

制动力是制动器对车轮施加的制动力,它是制动器在制动过程中产生的制动力。

制动力的大小取决于制动器的制动压力和摩擦系数。

制动器半径是制动器摩擦面的半径,它是制动器在制动过程中对车轮产生制动力的作用半径。

盘式制动器是一种常见的汽车制动器,它由制动盘、制动钳和制动片组成。

制动盘固定在车轮上,制动钳固定在车轮悬挂系统上,制动片安装在制动钳内。

当司机踩下制动踏板时,制动器卡钳会夹住制动盘,产生制动力,从而使车轮减速或停止。

盘式制动力矩的计算公式可以帮助工程师和设计师在设计和分析制动系统时进行制动力矩的计算。

在实际应用中,制动力矩的大小需要满足车辆制动的要求,包括制动距离、制动稳定性、制动温升等方面的要求。

制动力矩的大小与制动器的设计参数密切相关。

在设计制动器时,需要考虑制动器的制动力和制动器半径。

制动力的大小取决于制动器的制动压力和摩擦系数。

制动器半径的大小取决于车辆的制动要求和制动器的安装空间。

在实际应用中,制动力矩的计算需要考虑制动器的摩擦系数、制动压力、制动盘直径等因素。

制动力矩的大小直接影响着车辆的制动性能,因此在设计和分析制动系统时,需要对制动力矩进行合理的计算和分析。

在制动系统的设计和分析中,制动力矩的计算是一个重要的工作。

盘式制动力矩的计算公式可以帮助工程师和设计师在设计和分析制动系统时进行制动力矩的计算。

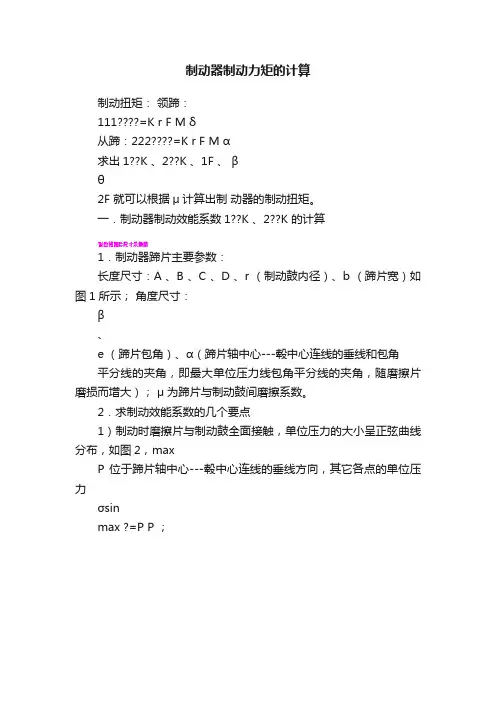

制动器制动力矩的计算制动扭矩:领蹄:111=K r F M δ从蹄:222=K r F M α求出1??K 、2??K 、1F 、βθ2F 就可以根据μ计算出制动器的制动扭矩。

一.制动器制动效能系数1??K 、2??K 的计算1.制动器蹄片主要参数:长度尺寸:A 、B 、C 、D 、r (制动鼓内径)、b (蹄片宽)如图1所示;角度尺寸:β、e (蹄片包角)、α(蹄片轴中心---毂中心连线的垂线和包角平分线的夹角,即最大单位压力线包角平分线的夹角,随磨擦片磨损而增大);μ为蹄片与制动鼓间磨擦系数。

2.求制动效能系数的几个要点1)制动时磨擦片与制动鼓全面接触,单位压力的大小呈正弦曲线分布,如图2,maxP 位于蹄片轴中心---毂中心连线的垂线方向,其它各点的单位压力σsinmax ?=P P ;2)通过微积分计算,将制动鼓与磨擦片之间的单位压力换算成一个等效压力,求出等效压力的方向σ 和力的作用点1Z 、2Z (1OZ 、2OZ ),等效力 P 所产生的摩擦力1XOZ (等于μ?P )即扭矩(需建立M 和蹄片平台受力F 之间的关系);实际计算必须找出M 与F 之间的关系式:=K r F M3)制动扭矩计算蹄片受力如图3: a. 三力平衡领蹄:111OE H M ?=从蹄:222OE H M ?=b. 通过对蹄片受力平衡分析(对L 点取力矩)()1111G L H b a F ?=+?()1111/G L b a F H +?=∴()11111/G L OE b a F M ?+?=111=K r F M∴ 1111G L OE r B A K ?+=同理: 2222G L OE r B A K ?+=c. 通过图解分析求出1OE 、2OE 、11G L 、22G L 与制动器参数之间的关系,就可以计算出1??K 、1??K 。

3.具体计算方法: 11-?=ργ?Kl K ; 1'2+?=ργ?Kl KrBA l +=; rC B K 22+=1) 在包角平分线上作辅助圆,求Z.圆心通过O 点,直径=ee e r sin 2sin4+?画出σ角线与辅助圆交点,即Z 点等效法向分力作用点。

219式中ϕ——该车所能遇到的最大附着系数;q——制动强度e r ——车轮有效半径。

一个车轮制动器应有的最大制动力矩为按上列公式计算结果的半值。

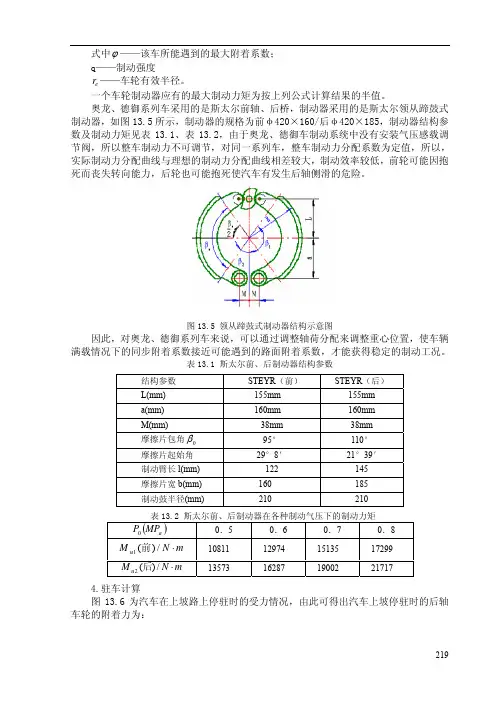

奥龙、德御系列车采用的是斯太尔前轴、后桥,制动器采用的是斯太尔领从蹄鼓式制动器,如图13.5所示,制动器的规格为前φ420×160/后φ420×185,制动器结构参数及制动力矩见表13.1、表13.2,由于奥龙、德御车制动系统中没有安装气压感载调节阀,所以整车制动力不可调节,对同一系列车,整车制动力分配系数为定值,所以,实际制动力分配曲线与理想的制动力分配曲线相差较大,制动效率较低,前轮可能因抱死而丧失转向能力,后轮也可能抱死使汽车有发生后轴侧滑的危险。

图13.5 领从蹄鼓式制动器结构示意图因此,对奥龙、德御系列车来说,可以通过调整轴荷分配来调整重心位置,使车辆满载情况下的同步附着系数接近可能遇到的路面附着系数,才能获得稳定的制动工况。

表13.1 斯太尔前、后制动器结构参数表13.2 斯太尔前、后制动器在各种制动气压下的制动力矩4.驻车计算图13.6为汽车在上坡路上停驻时的受力情况,由此可得出汽车上坡停驻时的后轴车轮的附着力为:结构参数 STEYR (前) STEYR (后) L(mm) 155mm 155mm a(mm) 160mm 160mm M(mm) 38mm 38mm 摩擦片包角0β 95° 110° 摩擦片起始角 29°8′ 21°39′ 制动臂长l(mm) 122 145 摩擦片宽b(mm) 160 185 制动鼓半径(mm) 210 210 ()a MP P 0 0.5 0.6 0.7 0.8 m N M u ⋅ٛ/)(1前 10811 12974 15135 17299 m N M u ⋅ٛ/)(2后13573 16287 19002 21717220图13.6 汽车在上坡路上停驻时的受力简图)sin cos (12ααϕϕg a h L Lg m Z +=同样可求出汽车下坡停驻时的后轴车轮的附着力为:)sin cos (12ααϕϕg a h L Lg m Z −=′ 根据后轴车轮附着力与制动力相等的条件可求得汽车在上坡路和下坡路上停驻时的坡度极限倾角α,α′,即由αααϕsin )sin cos (1g m h L Lg m a g a =+ 求得汽车在上坡时可能停驻的极限上坡路倾角为:g h L L ϕϕα−=1arctan 汽车在下坡时可能停驻的极限下坡路倾角为:gh L L ϕϕα+=′1arctan GB7258-2004《机动车运行安全技术条件》中第7.13.3条要求, 在空载状态下,驻车制动装置应能保证机动车在坡度为 20%(对总质量为整备质量的 1.2 倍以下的机动车为 15%)、轮胎与路面间的附着系数不小于 0.7 的坡道上正、反两个方向保持固定不动,其时间不应少于 5 min 。

制动力计算公式制动力计算公式,这可是个相当重要的知识点啊!咱们先来说说啥是制动力。

想象一下,你骑着自行车,猛捏刹车的时候,让车子减速甚至停下的那个力,就是制动力。

汽车也是一样的道理,司机踩刹车,车就慢慢减速或者很快停下来,这里面发挥作用的就是制动力。

那制动力咋算呢?一般来说,制动力等于制动摩擦力。

这就好比你在冰面上骑车和在干燥的水泥地上骑车,刹车时的感觉完全不同。

在冰面上,摩擦力小,制动力就小,车很难一下子停住;在水泥地上,摩擦力大,制动力也就大,车能比较快地停下。

制动力的计算公式通常是:制动力 = 摩擦系数 ×正压力。

这里面的摩擦系数,就跟接触面的材质、粗糙程度有关系。

比如说,橡胶轮胎和柏油马路的摩擦系数,就跟和冰面的摩擦系数差别很大。

我记得有一次,我在路上看到一起小小的交通事故。

一辆小轿车在路口急刹车,结果还是轻轻碰上了前面的车。

后来交警来了,就跟司机讨论这刹车的问题。

交警同志就提到了制动力,说这地面有点湿滑,摩擦系数变小了,所以制动力没有达到理想的效果。

司机在一旁不停点头,估计也是第一次这么清楚地了解到制动力的作用。

正压力呢,简单说就是车压在地面上的力。

车越重,正压力就越大,制动力也就有可能越大。

但这也不是绝对的,还得看摩擦系数的情况。

在实际的车辆设计和交通管理中,制动力的计算非常重要。

比如说,工程师在设计刹车系统的时候,就得根据车的重量、速度,还有预计的行驶路况,来计算需要多大的制动力,才能保证安全刹车。

对于咱们普通人来说,了解制动力计算公式虽然不一定能让咱自己去设计刹车,但能让咱更明白为啥要保持车距、为啥下雨天要更小心开车。

总之,制动力计算公式虽然看起来有点复杂,但搞清楚了其中的道理,对咱们理解交通安全可是很有帮助的。

希望大家以后在路上都能平平安安的!。

架空乘人装置制动器制动力矩计算公式制动器的基本原理是利用摩擦力来减速或停止装置运动。

制动器的制动力矩是一个关键的参数,它直接影响制动器的性能和安全性。

制动力矩是指制动器在制动状态下产生的力矩大小。

力矩是一个既有大小又有方向的量,其计算公式为力乘以垂直于力的距离。

在架空乘人装置的制动器中,制动力矩的大小取决于以下几个因素:

2.制动器的半径:制动器的半径是指制动器作用力的杠杆臂长度。

在制动器中,通常以制动鼓或刹车盘的半径作为制动器的半径。

3.制动器的制动力:制动器的制动力是指制动器施加在运动装置上的力大小。

制动力的大小通常由制动器设计的厂商提供,也可以通过实验得到。

制动力矩的计算公式为:

M=F×R

其中,M表示制动力矩,F表示制动力,R表示制动器半径。

例如,假设架空乘人装置的制动器产生的制动力为5000牛,制动器半径为0.2米,则可以使用以上公式计算出制动力矩:

M=5000×0.2=1000牛·米

根据上述计算公式,可以得出结论:制动力矩的大小与制动力和制动器半径成正比。

当制动力和制动器半径增加时,制动力矩也会增加。

提高制动力矩可以增强制动器的制动性能,从而提高架空乘人装置的安全性。

需要注意的是,制动力矩的计算公式只是一个理论模型,实际情况中可能会受到许多其他因素的影响,如制动器的磨损程度、润滑情况等。

因此,在设计和使用架空乘人装置的制动器时,还需要考虑其他因素,并根据具体情况进行相应的调整。

某自卸车制动系统匹配分析计算及试验以下是该车型制动系统匹配分析计算。

1、驻车及行车制动的有关法规及相关技术条件1.1 GB7258-1997《机动车运行技术条件》(第6.1.4.3项):6.1.4.3 驻车制动性能试验:在空载状态下,驻车制动装置应能保证车辆在坡度为20%(总质量为整备质量的1.2倍以下的车辆为15%),轮胎与路面的附着系数不小于0.7的坡道上正、反两个方向保持固定不动,其时间不小于5分钟。

1.2 GB12676-1999〈〈汽车制动系统结构,性能和试验方法〉〉(第5.2.7项):5.2.7 驻车制动系性能要求5.2.7.1 驻车制动系必须使满载车辆停在18%坡道上(上坡或下坡).2、该车鼓式制动器使用现状及实验。

2.1驻坡试验:能够满足GB7257-1997中的6.1.4.3项:空载驻坡20%2.2 线检:驻车制动满足GB7257-1997中6.15.2项:车辆空载,乘座一名驾驶员,使用驻车制动装置,驻车制动力的总和不小于该车在测试状态下的整车重量的20%。

3、现场测量手制动器的拉线行程:4、鼓式制动器性能要求。

4.1 制动间隙:间隙值为0.2-0.3mm4.2 制动力矩:作用于摆臂末端的力不小于150Kg。

但一般不能超过240Kg,此时产生的力矩不小于1500N.m(令T=1500N.m)5、制动力矩的计算5.1 计算满载驻坡所需的力矩T0(坡度为18%)汽车滚动半径r:0.464m(8.25-20胎)汽车总质量m:10000Kg驻车坡度α:10.2°(tgα=18%,α=10.2°)主传动比i0:6.33传动效率ηT=0.9摩擦系数f:0.014∵T0×i0×ηT /r=mg(sinα-cosα×f)∴T0= mg(sinα-cosα×f) ×r/( i0×ηT)=1303.5N.m∴T0 <T=1500N.m5.2 计算空载驻坡的力矩m0=4000Kg(空载质量)α1=11.31°(坡度20% α1=tg-10.20)α2=14.04°(坡道25% α2= tg-10.25)α3=16.7°(坡道30% α3= tg-10.30)分别将m0,α1,α2,α3代入5.1中计算公式,可以得到:T1=582.3N.m<TT2=731.2N.m<TT3=874.6N.m<T从以上计算可以看出:该车制动器产生的制动力矩,能够满足法规及相关技术条件的要求:即满载驻坡18%,空载驻坡20%,亦即该车车辆制动匹配合理。

制动力矩计算公式

制动力矩计算公式

制动力矩计算公式是一个有用的工具,用于计算机动车辆的制动力矩。

它可以帮助驾驶员在不同情况下估计和控制车辆的制动性能。

该公式有助于计算制动力矩,使驾驶员更好地控制车辆,以降低车辆发生事故的风险。

制动力矩计算公式的核心思想是把车辆的总体情况分解为车辆的质量、车速和制动器的效率三个因素,用这三个因素的乘积来衡量车辆的制动力矩。

具体而言,计算公式如下:制动力矩=车辆质量×车速2×制动器效率。

由于车辆质量和制动器效率是固定的,所以只有车速会影响制动力矩的大小。

因此,驾驶员在控制车速时就能够很好地控制车辆的制动力矩。

如果车速太高,制动力矩也会相应增加,造成车辆制动不足的风险;如果车速太低,制动力矩也会降低,造成车辆制动器不够有效的风险。

制动力矩计算公式可以帮助驾驶员更好地控制车辆,从而降低车辆发生事故的风险。

由于车辆的质量、车速和制动器效率等多个因素都会影响车辆的制动力矩,因此,驾驶员在控制车速时应格外小心,以确保汽车能够安全地制动。

汽车制动力矩范围

摘要:

1.汽车制动力矩的定义

2.汽车制动力矩的计算

3.汽车制动力矩的范围

4.汽车制动力矩的重要性

5.结论

正文:

汽车制动力矩是指汽车在制动过程中,制动器对车轮产生的制动力矩。

制动力矩的大小决定了汽车制动的效果,力矩越大,制动效果越明显,力矩越小,制动效果越弱。

汽车制动力矩的计算公式为:制动力矩= 制动力× 制动力臂。

其中,制动力是制动器对车轮施加的力,制动力臂是制动力作用点到车轮转轴的距离。

在实际操作中,制动力矩的计算需要考虑制动器的制动效能因数、制动片与制动鼓之间的摩擦系数等因素。

汽车制动力矩的范围与汽车的质量、速度以及制动器的性能有关。

一般情况下,汽车制动力矩的范围在1000-2000 Nm 之间。

但是,具体的制动力矩范围还需要根据汽车的具体情况来确定。

汽车制动力矩的重要性体现在以下几个方面:一是保证汽车在制动时能够迅速停下来,避免发生交通事故;二是减少制动器的磨损,延长制动器的使用寿命;三是提高汽车的行驶安全性和舒适性。

综上所述,汽车制动力矩是汽车制动效果的重要指标,对于保证交通安全和提高汽车性能具有重要作用。