薄膜蒸发器

- 格式:doc

- 大小:1002.50 KB

- 文档页数:19

刮板式薄膜蒸发器参考标准刮板式薄膜蒸发器是一种常用于化工、食品、医药等领域的传热设备,其在工业生产中具有重要的作用。

为了确保刮板式薄膜蒸发器的设计、制造、安装和使用符合规范,各国均制定了相应的参考标准,以下是一些常用的刮板式薄膜蒸发器参考标准。

1. DIN 28151:德国工业标准DIN 28151是关于刮板式薄膜蒸发器的设计和制造标准,其中包括了刮板式薄膜蒸发器的结构、材料、工作原理等方面的要求,可作为制造商和用户在设计和选择刮板式薄膜蒸发器时的参考依据。

2. ASME BPVC:美国机械工程师协会发布的ASME锅炉和压力容器规范(ASME Boiler and Pressure Vessel Code,简称ASME BPVC)中包含了关于薄膜蒸发器的设计、制造和安装要求,适用于在美国和其他国家的薄膜蒸发器设备。

3. GB/T 25688:中国国家标准GB/T 25688是关于薄膜蒸发器的通用技术条件和试验方法的标准,其中包括了薄膜蒸发器的性能参数、试验方法、安装要求等内容,适用于中国境内薄膜蒸发器的设计、制造和使用。

4. ASTM E1519:美国材料和试验协会发布的ASTM E1519标准是关于薄膜蒸发器性能测试的标准,其中包括了薄膜蒸发器的蒸发效率、膜厚度、膜质量等参数的测试方法,可用于薄膜蒸发器性能评价和比较。

5. ISO 9001:国际标准化组织发布的ISO 9001质量管理体系标准是薄膜蒸发器制造商应当遵循的质量管理要求,包括了质量控制、文件管理、检验和测试等方面的要求,确保薄膜蒸发器的质量和性能符合标准和用户要求。

在使用刮板式薄膜蒸发器时,制造商和用户应当根据相关的参考标准进行设计、制造、安装和使用,以确保薄膜蒸发器的安全、高效运行。

同时,定期对薄膜蒸发器进行检查、维护和保养,延长薄膜蒸发器的使用寿命,提高生产效率。

综上所述,刮板式薄膜蒸发器参考标准的遵循对于薄膜蒸发器的设计、制造和使用具有重要的意义,制造商和用户应当了解和遵守相关的标准要求,确保薄膜蒸发器的质量和性能达到标准要求。

离心薄膜蒸发器是一种新型高效传热设备。

它具有设备体积小、蒸发强度高、物料蒸发温度低、受热时间短、浓缩倍数大、物料最终浓度高以及蒸发室可方便拆洗等特点。

因而广泛应用于医药、食品、化工等行业,特别是浓缩热敏性物料、粘性物料,或有发泡趋向的物料。

与常规的蒸发设备不同,离心薄膜蒸发器能成为一种新型的蒸发器,是因为它成功地综合了薄膜蒸发和离心分离二种工作原理。

在离心薄膜蒸发器中,进料液膜受离心力的作用,其值为重力的一百倍以上,因而极大地提高了物料在加热面上的传送能力,使流速增高,传热系数高达4200-4650瓦/平方米,并具有可能取得较高的最终浓度、出料含固物达85%和适用于粘度较高的物料。

(进料粘度可达20000cP)物料流速迅速增高,即在加热面上停留时间短,(一般稀料液仅1秒钟)使物料的有效成份破坏减少,能较好保持原有的色、香、味,适用于热敏性物料。

离心力使蒸汽冷凝水不附着在加热壁面上,使加热蒸汽达到滴状冷凝,获得极高的给热系数,当蒸汽冷凝水从锥盘蒸汽进口被抛出时,可使加热蒸汽不处于过热状态。

离心力还使物料的汽液相很好的分离,产品收得率高,对有发泡趋向的物料适应性好。

此外离心力还便于在真空状态下排出浓缩物料及汽凝水。

另一优点是物料在蒸发器所占体积很小,例如ZR-800型物料总体积在任何给定时间内仅1.5升,所以如果遇到事故而停机时,蒸发器内所损失的产品量仅为1.5升。

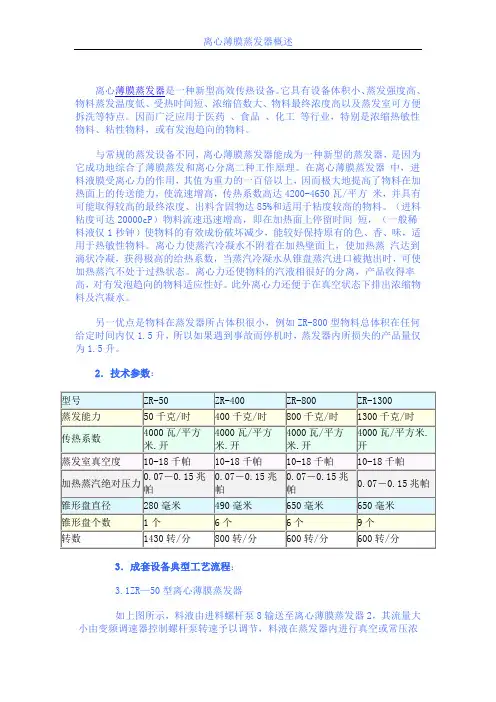

2.技术参数:3.成套设备典型工艺流程:3.1ZR—50型离心薄膜蒸发器如上图所示,料液由进料螺杆泵8输送至离心薄膜蒸发器2,其流量大小由变频调速器控制螺杆泵转速予以调节,料液在蒸发器内进行真空或常压浓缩,通过控制加热蒸汽温度(其值由温度调节器1给定)和进料量,达到预定的工艺浓缩要求,经浓缩的料液藉离心力的作用经由出料管通过出料螺杆泵7,将浓缩液送至后道工序。

加热蒸汽经调节阀(ZMANP-16K-15)控制,可在绝对压力0.02-0.2Mpa内按需要调节,薄膜调节阀的动作系由WT-2型温度调节器1进行调节,因此只要转动温度调节器1上的旋钮,即可改变给定温度值,蒸发器的加热蒸汽温度即可稳定在改变后的给定值中。

薄膜蒸发器的分类及用途薄膜蒸发器是一种高效、快速的蒸发设备,它通过在加热管壁上形成薄膜状的物料流动,实现了高传热效率和快速蒸发。

在化工、医药、食品等行业的蒸发、浓缩、脱溶、蒸馏等过程中得到了广泛的应用。

根据不同的成膜原理和物料流动方向,薄膜蒸发器主要分为以下几种类型:1. 升膜蒸发器升膜蒸发器是利用加热蒸汽在蒸发管内形成高速流动,带动溶液沿管壁上升,形成薄膜状流动。

这种蒸发器适用于处理量较大、热敏性及易起泡沫的溶液,但不适于高粘度、有晶体析出或易结垢的溶液。

2. 降膜蒸发器降膜蒸发器是利用重力作用,使溶液在蒸发管内沿着管壁向下流动,形成薄膜状流动。

这种蒸发器适用于处理量较小、热敏性及易结垢的溶液,尤其适合于高粘度物料的蒸发。

3. 刮膜蒸发器刮膜蒸发器是通过旋转刮板强制成膜,使溶液在蒸发管内形成薄膜状流动。

这种蒸发器具有传热系数大、蒸发强度高、过流时间短、操作弹性大等特点,尤其适用于热敏性物料、高粘度物料及易结晶颗粒物料的蒸发浓缩、脱溶、蒸馏等。

4. 旋转蒸发器旋转蒸发器是一种实验室常用的蒸发设备,通过旋转蒸发瓶和加热浴的方式,使溶液在蒸发瓶内形成薄膜状流动,实现快速蒸发。

这种蒸发器适用于回流操作、大量溶剂的快速蒸发、微量组分的浓缩和需要搅拌的反应过程等。

薄膜蒸发器的用途非常广泛,主要应用于以下几个方面:1. 化工行业在化工行业中,薄膜蒸发器常用于合成树脂、塑料、橡胶、涂料、染料、农药、炸药等产品的生产过程中,实现溶剂的蒸发、浓缩和脱溶等过程。

2. 医药行业在医药行业中,薄膜蒸发器用于抗生素、维生素、中药提取等生产过程中,实现溶剂的蒸发、浓缩和脱溶等过程。

3. 食品行业在食品行业中,薄膜蒸发器用于果汁、饮料、糖浆、调味品等产品的生产过程中,实现溶剂的蒸发、浓缩和脱溶等过程。

4. 环保行业在环保行业中,薄膜蒸发器用于处理废水、废液等污染物,实现废液中有害物质的蒸发、浓缩和无害化处理。

薄膜蒸发器是一种重要的化工设备,它具有传热效率高、蒸发速度快、物料停留时间短等优点,广泛应用于化工、医药、食品等行业的蒸发、浓缩、脱溶、蒸馏等过程。

薄膜蒸发器(无锡海源)一、概述薄膜蒸发器是通过旋转刮膜器强制成膜,并高速流动,热传递效率高,停留时间短(约10~50秒),可在真空条件下进行降膜蒸发的一种新型高效蒸发器。

它由一个或多个带夹套加热的圆筒体及筒内旋转的刮膜器组成。

刮膜器将进料连续地在加热面刮成厚薄均匀的液膜并向下移动;在此过程中,低沸点的组份被蒸发,而残留物从蒸发器底部排出。

二、性能特点·真空压降小:物料汽化气体从加热面送到外置的冷凝器,存在一定的压差。

在一般的蒸发器中,这种压力降(Δp)通常是比较高的,有时甚至高得难于接受。

而刮板式薄膜蒸发器有较大的气体穿越空间,蒸发器内压力能看成与冷凝器中的压力几乎相等,因此,压力降很小,真空度可达5mmHg。

·操作温度低:由于上述特性,这使得蒸发过程可以保持在较高真空度条件下进行。

由于真空度的提高,与之相应的物料沸点迅速降低,因此,操作可以在较低温度下进行,降低了产品的热分解。

·受热时间短:由于刮板式薄膜蒸发器的独特结构,刮膜器具有泵送作用,使得物料在蒸发器内的停留时间很短;另,在加热的蒸发器上由于薄膜的高速湍流使得产品不会滞留在蒸发器表面。

因此,特别适用于热敏性物料的蒸发。

·蒸发强度高:物料沸点的降低,增大了同热介质的温度差;刮膜器的功能,减小了呈现湍流状态的液膜厚度,降低了热阻。

同时,在这过程中抑制物料在加热面结壁、结垢,并伴有良好的热交换,因此,提高了刮板式薄膜蒸发器的总传热系数。

·操作弹性大:正是由于刮板式薄膜蒸发器独有的性能,使其适宜于处理热敏性和要求平稳蒸发的、高粘度的及随浓度提高粘度急剧增加的物料,其蒸发过程也能平稳蒸发。

它还能成功地应用于含固颗粒、结晶、聚合、结垢等情况物料的蒸发和蒸馏。

三、应用领域在热交换工程中,刮板式薄膜蒸发器得到广乏的应用。

尤其对热敏性物料(时间短暂)的热交换,刮膜器有利于热交换的进行,并通过不同的刮膜器设计,能进行复杂产品的蒸馏。

薄膜蒸发器一、概述薄膜蒸发器是通过旋转刮膜器强制成膜,并高速流动,热传递效率高,停留时间短(约10~50秒),可在真空条件下进行降膜蒸发的一种新型高效蒸发器。

薄膜蒸发器由一个或多个带夹套加热的圆筒体及筒内旋转的刮膜器组成。

刮膜器将进料连续地在加热面刮成厚薄均匀的液膜并向下移动;在此过程中,低沸点的组份被蒸发,而残留物从蒸发器底部排出。

二、性能特点·真空压降小:物料汽化气体从加热面送到外置的冷凝器,存在一定的压差。

在一般的蒸发器中,这种压力降(Δp)通常是比较高的,有时甚至高得难于接受。

而刮板式薄膜蒸发器有较大的气体穿越空间,蒸发器内压力能看成与冷凝器中的压力几乎相等,因此,压力降很小,真空度可达5mmHg。

·操作温度低:由于上述特性,这使得蒸发过程可以保持在较高真空度条件下进行。

由于真空度的提高,与之相应的物料沸点迅速降低,因此,操作可以在较低温度下进行,降低了产品的热分解。

·受热时间短:由于刮板式薄膜蒸发器的独特结构,刮膜器具有泵送作用,使得物料在蒸发器内的停留时间很短;另,在加热的蒸发器上由于薄膜的高速湍流使得产品不会滞留在蒸发器表面。

因此,特别适用于热敏性物料的蒸发。

·蒸发强度高:物料沸点的降低,增大了同热介质的温度差;刮膜器的功能,减小了呈现湍流状态的液膜厚度,降低了热阻。

同时,在这过程中抑制物料在加热面结壁、结垢,并伴有良好的热交换,因此,提高了刮板式薄膜蒸发器的总传热系数。

·操作弹性大:正是由于刮板式薄膜蒸发器独有的性能,使其适宜于处理热敏性和要求平稳蒸发的、高粘度的及随浓度提高粘度急剧增加的物料,其蒸发过程也能平稳蒸发。

它还能成功地应用于含固颗粒、结晶、聚合、结垢等情况物料的蒸发和蒸馏。

三、应用领域在热交换工程中,刮板式薄膜蒸发器得到广乏的应用。

尤其对热敏性物料(时间短暂)的热交换,刮膜器有利于热交换的进行,并通过不同的刮膜器设计,能进行复杂产品的蒸馏。

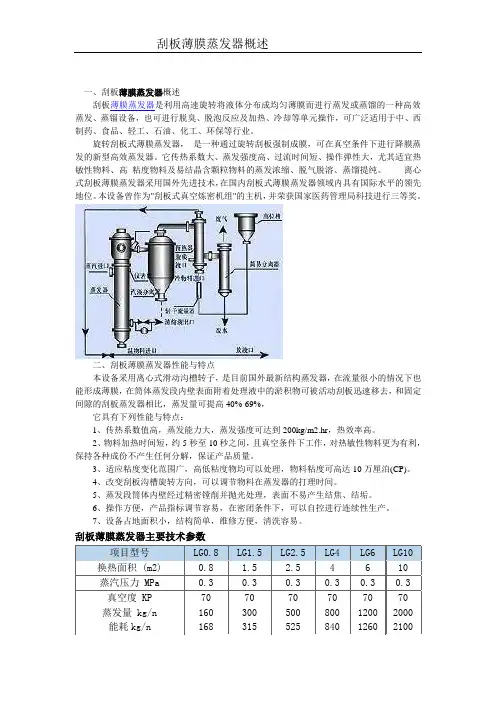

一、刮板薄膜蒸发器概述刮板薄膜蒸发器是利用高速旋转将液体分布成均匀薄膜而进行蒸发或蒸馏的一种高效蒸发、蒸锱设备,也可进行脱臭、脱泡反应及加热、冷却等单元操作,可广泛适用于中、西制药、食品、轻工、石油、化工、环保等行业。

旋转刮板式薄膜蒸发器,是一种通过旋转刮板强制成膜,可在真空条件下进行降膜蒸发的新型高效蒸发器。

它传热系数大、蒸发强度高、过流时间短、操作弹性大,尤其适宜热敏性物料、高粘度物料及易结晶含颗粒物料的蒸发浓缩、脱气脱溶、蒸馏提纯。

离心式刮板薄膜蒸发器采用国外先进技术,在国内刮板式薄膜蒸发器领域内具有国际水平的领先地位。

本设备曾作为"刮板式真空炼密机组"的主机,并荣获国家医药管理局科技进行三等奖。

二、刮板薄膜蒸发器性能与特点本设备采用离心式滑动沟槽转子,是目前国外最新结构蒸发器,在流量很小的情况下也能形成薄膜,在筒体蒸发段内壁表面附着处理液中的淤积物可被活动刮板迅速移去,和固定间隙的刮板蒸发器相比,蒸发量可提高40%-69%,它具有下列性能与特点:1、传热系数值高,蒸发能力大,蒸发强度可达到200kg/m2.hr,热效率高。

2、物料加热时间短,约5秒至10秒之间,且真空条件下工作,对热敏性物料更为有利,保持各种成份不产生任何分解,保证产品质量。

3、适应粘度变化范围广,高低粘度物均可以处理,物料粘度可高达10万厘泊(CP)。

4、改变刮板沟槽旋转方向,可以调节物料在蒸发器的打理时间。

5、蒸发段筒体内壁经过精密镗削并抛光处理,表面不易产生结焦、结垢。

6、操作方便,产品指标调节容易,在密闭条件下,可以自控进行连续性生产。

7、设备占地面积小,结构简单,维修方便,清洗容易。

刮板薄膜蒸发器主要技术参数。

刮板式薄膜蒸发器参考标准

刮板式薄膜蒸发器的参考标准可能包括以下几个方面:1.结构标准:蒸发器应具有合理的结构,包括加热蒸汽夹套、可旋转的刮板、旋转轴等部件。

各部件应符合相关标准和规范,确保蒸发器的稳定性和可靠性。

2.性能标准:蒸发器应具有优异的性能,包括蒸发效率、传热系数、压力损失等方面。

这些性能指标应满足生产工艺的要求,并具有较高的稳定性和可靠性。

3.操作标准:蒸发器的操作应简单方便,易于维护和保养。

同时,蒸发器应具有良好的密封性能,防止物料泄漏和污染。

4.安全标准:蒸发器应符合相关的安全标准,如防爆、防火等。

在设计和制造过程中,应充分考虑安全因素,确保蒸发器的安全性和稳定性。

需要注意的是,具体的参考标准可能因不同的应用场景和生产工艺而有所不同。

因此,在选择和使用刮板式薄膜蒸发器时,应根据实际情况进行评估和选择。

薄膜蒸发器安全操作规程前言薄膜蒸发器是一种常用于化工生产中的设备,用于分离液体混合物中的成分,达到纯化或浓缩溶液的目的。

但这种设备也存在一定的安全隐患,在使用时必须遵守规范操作和注意事项,才能确保人身安全和设备的正常运行。

本文档对薄膜蒸发器的安全操作规程进行详细阐述,旨在提醒使用者注意设备的安全使用,预防设备运行过程中的意外事故。

薄膜蒸发器安全操作规程1.使用前应仔细阅读设备说明书,了解设备结构及功能。

2.在使用薄膜蒸发器之前应当进行设备的检查,确认其各项功能正常,遇有异常情况可及时通知设备维修人员对设备进行修复。

3.操作过程中,应穿戴好必要的个人防护设备,包括防护眼镜、防护手套、防护服等。

如果设备在运行过程中发生意外,请及时停机并通知维修人员进行修复,切勿私自进行维修。

4.操作人员应按照使用规范进行操作,除非经过授权,不得在设备中插入任何外部物品或作出任何改动。

如果需要对设备进行维修或调整,请及时通知维修人员,切勿私自进行修改。

5.在操作过程中,应始终注意设备显示屏的数据和指示灯的状态,及时对设备运行状态进行监控。

如发现异常现象,请立即采取措施以避免事故的发生。

6.在设备停机时,操作人员应进行必要的设备清洁和维护。

特别是在薄膜蒸发器的生产过程中,要时刻注意对设备进行清洗,保持设备的卫生。

7.为了延长设备的使用寿命和保证设备的运行安全及其稳定性,需要对设备进行定期的维护和保养。

具体保养周期请参照设备说明书中的描述。

8.操作时,应按照设备的使用要求进行处理,禁止使用不当的操作方法导致设备的损坏,以及引起其他意外事故的发生。

9.设备使用结束后,应将操作平台、设备及工具清理干净,保持使用环境的整洁和设备的干净。

10.操作人员应严格按照操作规程进行操作,不得擅自离开现场,避免在操作过程中发生任何事故,降低人身安全和财产损失风险。

结语薄膜蒸发器作为常用的化工生产设备,对于操作者的安全和设备本身的安全都至关重要,只有遵守以上的操作规程和注意事项,才能保证设备的正常运行和人身安全。

薄膜蒸发器(无锡海源)一、概述薄膜蒸发器是通过旋转刮膜器强制成膜,并高速流动,热传递效率高,停留时间短(约10~50秒),可在真空条件下进行降膜蒸发的一种新型高效蒸发器。

它由一个或多个带夹套加热的圆筒体及筒内旋转的刮膜器组成。

刮膜器将进料连续地在加热面刮成厚薄均匀的液膜并向下移动;在此过程中,低沸点的组份被蒸发,而残留物从蒸发器底部排出。

二、性能特点·真空压降小:物料汽化气体从加热面送到外置的冷凝器,存在一定的压差。

在一般的蒸发器中,这种压力降(Δp)通常是比较高的,有时甚至高得难于接受。

而刮板式薄膜蒸发器有较大的气体穿越空间,蒸发器内压力能看成与冷凝器中的压力几乎相等,因此,压力降很小,真空度可达5mmHg。

·操作温度低:由于上述特性,这使得蒸发过程可以保持在较高真空度条件下进行。

由于真空度的提高,与之相应的物料沸点迅速降低,因此,操作可以在较低温度下进行,降低了产品的热分解。

·受热时间短:由于刮板式薄膜蒸发器的独特结构,刮膜器具有泵送作用,使得物料在蒸发器内的停留时间很短;另,在加热的蒸发器上由于薄膜的高速湍流使得产品不会滞留在蒸发器表面。

因此,特别适用于热敏性物料的蒸发。

·蒸发强度高:物料沸点的降低,增大了同热介质的温度差;刮膜器的功能,减小了呈现湍流状态的液膜厚度,降低了热阻。

同时,在这过程中抑制物料在加热面结壁、结垢,并伴有良好的热交换,因此,提高了刮板式薄膜蒸发器的总传热系数。

·操作弹性大:正是由于刮板式薄膜蒸发器独有的性能,使其适宜于处理热敏性和要求平稳蒸发的、高粘度的及随浓度提高粘度急剧增加的物料,其蒸发过程也能平稳蒸发。

它还能成功地应用于含固颗粒、结晶、聚合、结垢等情况物料的蒸发和蒸馏。

三、应用领域在热交换工程中,刮板式薄膜蒸发器得到广乏的应用。

尤其对热敏性物料(时间短暂)的热交换,刮膜器有利于热交换的进行,并通过不同的刮膜器设计,能进行复杂产品的蒸馏。

薄膜蒸发器的结构及工作原理蒸发器主要由加热室及分离室组成。

按加热室的结构和操作时溶液的流动情况,可将工业中

常用的间接加热蒸发器分为循环型(非膜式)和单程型(膜式)两大类。

一、循环型(非膜式)蒸发器这类蒸发器的特点是溶液在蒸发器内作连续的循环运动,以提高传热效果、缓和溶液结垢情况。

由于引起循环运动的原因不同,可分为自然循环和强制循环两种类型。

前者是由于溶液在加热室不同位置上的受热程度不同,产生了密度差而引起的循环运动;后者是依靠外加动力迫使溶液沿一个方向作循环流动。

()*循环管式(或标准式)蒸发器*循环管式蒸发器,加热室由垂直管束组成,管束*有一根直径较粗的管子。

细管内单位体积

溶液受热面大于粗管的,即前者受热好,溶液汽化得多,因此细管内汽液混合物的密度比粗管内的小,这种密度差促使溶液作沿粗管下降而沿细管上升的连续规则的自然循环运动。

粗管称为降液管或*循环管,细管称为沸腾管或加热管。

为了促使溶液有良好的循环,循环管截面积一般为加热管总裁面积的40% — 100%。

管束高度为1—2m;加热管直径在25〜 75mm 之间、长径之比为20〜40。

薄膜蒸发器1. 什么是薄膜蒸发器?薄膜蒸发器是一种利用热量将液态物质转化成气态物质的设备,通常用于分离混合物中的不同成分。

薄膜蒸发器的工作原理是将液态物质通过一个加热管路,在高温下蒸发成为气态物质,然后将气态物质经过一个冷却管路,在低温下转化为液态物质,实现分离作用。

薄膜蒸发器在化工、食品工业、制药、环保等领域有着广泛的应用。

它具有分离效率高、能耗低、操作流程简单等优点,因此被广泛地使用。

2. 薄膜蒸发器的种类和结构薄膜蒸发器可以分为片式和筒式两种结构形式。

2.1 片式薄膜蒸发器片式薄膜蒸发器是一种由许多悬挂在蒸发器内的完全分离的薄膜片组成的装置,其结构和工作原理与传统的筒式蒸发器有所不同。

片式薄膜蒸发器的特点是蒸发器内部空间充分利用,流体的流动方式合理,因此在分离效率上有着良好的表现。

同时,在片式薄膜蒸发器内部,液体只需要沿着薄膜表面流动,因此不会产生积聚和漩涡现象。

2.2 筒式薄膜蒸发器筒式薄膜蒸发器是一种具有圆柱形的外壳和内置薄膜的设备,内置薄膜通常采用螺旋式或者其它形式。

筒式薄膜蒸发器的特点是结构简单,易于操作,因此适用于多种工艺流程,它的分离效率也比较高。

3. 薄膜蒸发器的优点薄膜蒸发器具有如下的优点:3.1 分离效率高因为薄膜蒸发器的结构特点,能够实现高效的挥发、分离作用。

这使得薄膜蒸发器在分离高浓度高黏度、易燃易爆、有毒有害热敏性物质等方面具备优势。

3.2 能耗低薄膜蒸发器在较低的加热温度下,便可实现挥发作用。

这使得其具有极低的能源消耗,同时由于其分离效率高,成品率也相应提高,进一步节约能源消耗。

3.3 操作流程简单薄膜蒸发器内部的薄膜片布置形式简单,流体可以充分利用薄膜表面进行分离,从而使操作流程简化,提高了操作效率。

4. 薄膜蒸发器的应用薄膜蒸发器被广泛运用于化工、食品、制药、环保等领域。

例如,薄膜蒸发器可用于生产各种高浓度淀粉糖浆、胶体、色素、润滑油、洗涤剂、基础油等产品,还可以用于分离药品中的化学成分、水下油井产水的深度净化等,其利用价值日益凸显。

薄膜蒸发器安全操作规程薄膜蒸发器是一种常用的分离技术设备,广泛应用于化工、制药、食品等行业。

在使用薄膜蒸发器时,必须严格遵守安全操作规程,以确保设备的安全、高效运行,保障生产过程中的人员安全。

下面是薄膜蒸发器的安全操作规程。

一、设备安全管理1.薄膜蒸发器应设立专人负责,实行日常巡视和定期维修,确保设备运行正常,消除潜在安全隐患。

2.设备安装、拆卸前,应权衡设备的结构安全性,制定详细施工方案,并定期进行安全检测,确保设备的安全可靠。

3.设备运行前应制定详细的操作规程,确保操作人员熟知所有操作规程并经过培训,并在设备周边设置明显的警示标志,提醒操作人员注意安全防范。

二、设备检查安全1.设备每班运行前,操作人员需检查设备的所有部件是否完好,如发现问题及时报修,确保设备的运行正常。

2.设备运行中,如遇到电力、水压等设备异常情况,应立即停机、切断设备电源,并及时查找和排除故障,保障设备的运行正常。

三、设备加热安全1.在设备加热过程中,应严格遵守加温速率,控制温度升高速度,避免因温度升高过快导致设备变形或爆炸的安全事故。

2.设备加热过程中,应严格控制蒸汽、热油等加热介质的流量与温度,确保加热介质的供应质量,保障设备的安全运行。

四、操作人员安全1.操作人员必须熟知设备操作规程及应急处理措施,具有相关资质证书,严禁未经培训和资质考核人员进行操作。

2.操作人员应严格遵守安全操作规程,不得越权操作和擅自挪动设备和管道阀门等部件,确保操作过程中的人员安全。

3.操作人员需穿戴防护用品,如安全帽、防护眼镜、防护手套等个人防护用品,杜绝因个人操作而引起的安全事故。

五、设备安装维护1.设备安装过程中,应根据设备的结构设计进行拆卸、组装和安装,并重视设备的密闭性要求,确保设备的运行安全。

2.设备维护过程中,应根据设备使用情况和维护周期定期对设备进行维护和保养,并对设备运行中的问题及时排除,确保设备的安全高效运行。

综上所述,薄膜蒸发器的安全操作规程不仅关系到设备的安全运行,还关系到生产过程中的人员安全。

薄膜蒸发器设计手册

《薄膜蒸发器设计手册》是一本专门针对薄膜蒸发装置的设计和操作的手册。

薄膜蒸发器是一种常用的蒸发设备,广泛应用于化工、制药、食品和环保等领域。

本手册主要包括以下内容:

1.薄膜蒸发器的工作原理和分类:介绍薄膜蒸发器的基本原理、主要分类以及常见的工作模式。

2.薄膜蒸发器的设计和选型:详细介绍薄膜蒸发器的设计要点,包括换热面积计算、管束设计、泵选型等。

3.薄膜蒸发器的操作和控制:介绍薄膜蒸发器的操作步骤、关

键参数的控制以及常见的故障处理。

4.薄膜蒸发器的维护和保养:详细介绍薄膜蒸发器的日常维护

工作、清洗方法以及常见问题的排查和解决。

5.薄膜蒸发器的安全与环保:介绍薄膜蒸发器在使用过程中需

要注意的安全事项和环保要求。

除了上述内容外,手册还可以包括薄膜蒸发器的案例分析和实际应用经验等内容,以帮助读者更好地理解和应用薄膜蒸发器。

该手册适用于从事薄膜蒸发器设计、操作和维护的工程师、技术人员,以及相关领域的研究人员和学生。

刮板薄膜蒸发器设备工艺原理

简介

刮板薄膜蒸发器是一种常用于制备高纯度化合物或分离混合物的设备,广泛应用于化工、制药、食品、环保等领域。

本文将详细介绍刮

板薄膜蒸发器的工艺原理及其适用范围。

工艺原理

刮板薄膜蒸发器是一种通过液体膜被分散为薄膜,然后在刮板上进

行加热和蒸发的设备。

其主要原理是将过热的蒸汽或热交换介质通过

蒸发器的流量进入其外壳,然后通过传输管或导管输送到板上。

此时,液体物质被平均分散在刮板上,形成了液体膜。

在刮板上加热的过程中,液体膜中的化合物开始挥发,其蒸汽与加

热介质体积相比微不足道,可以最大限度地集中液体组分,控制它们

的质量比例,从而得到最佳的分离效果。

此时,由于物质分子向蒸汽

相扩散的速度要快于回流液相分子扩散回液相的速度,所以可以实现

对分馏的控制。

这种加热方法同时消除了液相分子固定在容器壁上的问题。

此外,

由于液体膜的循环运动,刮板的表面积大大增加,因此可以更加高效

地蒸发和分离液体。

软件批准号:CSBTS/TC40/SC5-D01-1999DATA SHEET OF PROCESSEQUIPMENT DESIGN工程名:PROJECT设备位号:ITEM设备名称:薄膜蒸发器EQUIPMENT图号: XLE-41JDWG NO。

设计单位:西安协力动力科技有限公司DESIGNER计算所依据的标准 GB 150.3-2011 设 计 条 件简 图计算压力 p c -0.100 MPa设计温度 t 150.0 ︒ C 设备壳体内径 D i 1000.0 mm 螺栓连接平盖型式 N o 9 计算直径 D c 1028.0 mm 径向截面上各开孔直径之和 D 65.0mm 材料名称 Q245R许用应力 [σ]t127.0 MPa 中心圆直径 D b 1090.0 mm 螺 公称直径 d B 20.0 mm 栓 数量 n 36 个 材料名称 35CrMoA 垫 外径 D 外 1044.0 mm 内径 D 内 1004.0 mm m 2.00 y11.0 MPa 片 压紧面形状 1a,1b材料类型软垫片压力试验时应力校核压力试验类型 液压试验 试验压力值P T = 0.50 MPa 压力试验允许通过的应力[σ]t[σ]T = 202.50MPa 试验压力下封头的应力 σT = φδ..22e i T KD p = 119.95MPa校核条件 σT ≤ [σ]T 校核结果合格厚 度 设 计系数 K (取大值) 预紧时A m =1353.4 A b =8456.4 W = 0.5( A m + A b )[σ]b = 1030027.0378.1cc GD p WL K == 0.52 操作时W =0.0378.13.0c c GD p WL K +== 0.30开孔削弱系数 ν = 0.94计算厚度δp = D c []φσt p K c ⋅= 19.97mm计 算 结 果 名义厚度47.7mm 校核合格计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c -0.40 MPa设计温度 t 150.00 ︒ C 内径 D i 1000.00 mm 曲面深度 h i 250.00mm 材料Q245R (板材) 试验温度许用应力 [σ] 148.00 MPa 设计温度许用应力 [σ]t140.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 1.00 mm焊接接头系数 φ1.00压力试验时应力校核压力试验类型 液压试验试验压力值P T = 1.25P c = 0.5000 MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.90 σs = 220.50 MPa 试验压力下封头的应力 σT = φδδ.2)5.0.(e e i T KD p += 20.91MPa校核条件 σT ≤ [σ]T 校核结果 合格厚 度 计 算计算厚度 δh = 3.85mm 有效厚度 δeh =δnh - C 1- C 2= 10.70 mm 名义厚度 δnh = 12.00mm外径 D o D o = D i +2δnh = 1024.00系数 K 1K 1 = 0.8895A 值 A = ()01251./K D o eδ = 0.0014853B 值B = 166.19重量109.12Kg压 力 计 算 许用外压力 [P ]= BK D (/)1o e δ = 1.97477MPa结论 合格计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.30 MPa设计温度 t 150.00 ︒ C 内径 D i 1200.00 mm 材料 Q245R ( 板材 ) 试验温度许用应力 [σ] 148.00MPa 设计温度许用应力 [σ]t140.00 MPa 试验温度下屈服点 σs 245.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 1.00 mm焊接接头系数 φ 0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 1.51mm 有效厚度 δe =δn - C 1- C 2= 10.70 mm 名义厚度 δn = 12.00 mm 重量1004.27Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.5000 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 220.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 33.28 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 2.10341MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 16.97 MPa [σ]tφ 119.00 MPa校核条件 [σ]tφ ≥σt结论 合格计算所依据的标准GB 150.3-2011 设计条件锥壳简图计算压力 P c 0.30 MPa设计温度 t 150.00 ︒ C 锥壳大端直径 D iL 1200.00 mm 锥壳小端直径 D is 1025.00 mm 锥壳大端转角半径 r 120.00 mm 锥壳小端转角半径 r s 0.00 mm 锥壳计算内直径 D c 1181.73 mm 锥壳半顶角 α22.50 ︒ 大端产生的轴向载荷 f 1 0.00 N/mm 小端产生的轴向载荷 f 20.00N/mm大端筒体 小端筒体 锥壳部分材料名称 Q245R Q245R Q245R 材料类型板材 板材 板材 试验温度许用应力 [σ] 148.00 148.00 148.00 MPa 设计温度许用应力 [σ]t140.00 140.00 140.00 MPa 试验温度下屈服点 σs 245.00 245.00 245.00 MPa 钢板负偏差 C 1 0.30 0.30 0.30 mm 焊接接头系数 C 2 0.85 1.00 1.00 腐蚀裕量 φ1.001.001.00mm锥 壳 厚 度 计 算锥壳 []αφσδcos 12c tc c rp D p -= = 1.37mm 过渡段厚度 δrδr = c iLc 5.0][2P D KP t c -φσ= 0.91mmK 系数K = 0.7073锥壳大端 过渡段相连锥壳δr = ciLc 5.0][P D fP t c -φσ= 1.37mmf 系数f =ααcos 2)cos 1(1iL2--D r = 0.53计算厚度δr = 1.37mm搅 拌 轴 设 计 计算单位西安协力动力科技有限公司计算条件简 图轴支承情况 悬臂轴传动侧轴承搅拌侧轴承搅拌桨轴计算类型 刚性轴 电动机额定功率 P N kW 7.5 轴设计转速 n r/min 84 设备内设计压力 p MPa-0.1 轴安装形式上插式轴 轴材料名称20MnMo 轴材料抗拉强度 σ b MPa 450 轴材料压缩屈服强度 σs MPa 320 轴材料弹性模量 E MPa 193000 轴材料剪切模量 G MPa 74230.8 轴材料密度 ρs kg/m 37800 平衡精度等级16传动装置效率 η10.9 许用扭转角 [γ] ︒/m 0.35 用户定义值 轴封处许用径向位移 [δ]lo mm 0.35 用户定义值 悬臂轴轴端许用径向位移 mm 2 用户定义值 轴结构类型 实心轴 空心轴内径与外经之比 N o - 两轴承之间长度 mm 430 悬臂端与两轴承间轴径差 mm 10 轴封至轴承距离 mm 100 流体径向力系数 K 1 0.08 轴封形式 单端面机械密封 填料密封圈总高度 mm - 轴承 A 形式 滚动轴承 轴承 B 形式 滚动轴承轴线与安装垂直线夹角 α 0 搅拌物料密度 ρ kg/m 31200 搅拌介质类型 液体-液体 搅拌介质特性 一般物料搅拌器数量1 搅拌器类型 框式.门框式 搅 拌 器 数 据 搅拌器 1 搅拌器2 搅拌器3 搅拌器4 搅拌器5 搅拌器至轴承距离 L i mm 900 - - - - 搅拌器直径 D Ji mm 995 - - - - 搅拌器叶片倾斜角 θ i ︒ 0 - - - - 搅拌器叶片宽度 h i mm 0 - - - - 搅拌器及附加质量 m i kg 345 - - - - 搅拌器附加质量系数 ηk 0 - - - - 物料对搅拌器轴向推力方向 拉力 - - - -U形管式换热器筒体计算结果计算单位西安协力动力科技有限公司计算所依据的标准GB 150.3-2011计算条件圆筒简图计算压力P c -0.10MPa设计温度 t95.00︒ C内径D i600.00mm材料名称 S30408 (板材)试验温度许用应力[σ] 137.00 MPa设计温度许用应力[σ]t 137.00 MPa试验温度下屈服点σs 205.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P c = 0.1250 MPa 压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 184.50MPa试验压力下圆筒的应力σT = p DT i ee.().+δδφ2= 4.62MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算计算厚度δ = 1.55mm 有效厚度δe =δn - C1- C2= 9.70mm 名义厚度δn = 10.00mm 外压计算长度 L L=450.00 mm 筒体外径 D o D o= D i+2δn = 620.00mm L/D o 0.73D o/δe 63.92A值 A= 0.0037409B值 B= 140.68重量210.60 kg压力计算许用外压力[P]=BD o e/δ= 2.20098 MPa 结论合格计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.25 MPa设计温度 t 40.00 ︒ C 内径 D i 600.00 mm 材料 Q245R ( 板材 ) 试验温度许用应力 [σ] 148.00MPa 设计温度许用应力 [σ]t147.75 MPa 试验温度下屈服点 σs 245.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 1.00 mm焊接接头系数 φ 0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 0.60mm 有效厚度 δe =δn - C 1- C 2= 8.70 mm 名义厚度 δn = 10.00 mm 重量9.03Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.3130 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 220.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 12.88 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 3.58998MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 8.75 MPa [σ]tφ 125.59 MPa校核条件 [σ]tφ ≥σt结论 合格计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.25 MPa设计温度 t 40.00 ︒ C内径D i 600.00 mm曲面深度h i 150.00 mm材料 Q245R (板材)设计温度许用应力[σ]t 147.75 MPa试验温度许用应力[σ] 148.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 1.00 mm焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P c= 0.3130 MPa 压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 220.50MPa试验压力下封头的应力σT =φδδ.4).(eeiTDp+= 10.87MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 0.51mm有效厚度δeh =δnh - C1- C2= 8.70mm 最小厚度δmin = 3.00mm 名义厚度δnh = 10.00mm 结论满足最小厚度要求重量34.60 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 4.25391MPa结论合格。