第五章 疲劳

- 格式:ppt

- 大小:225.50 KB

- 文档页数:35

第五章疲劳裂纹扩展§5.1 概述前面介绍的内容为静载荷作用下的断裂准则。

构件在交变应力作用下产生的破坏为疲劳破坏,疲劳破坏的应力远比静载应力低。

一、疲劳破坏的过程1)裂纹成核阶段交变应力→滑移→金属的挤出和挤入→形成微裂纹的核(一般出现于零件表面)。

2)微观裂纹扩展阶段微裂纹沿滑移面扩展,这个面是与正应力轴成45°的剪应力作用面,是许沿滑移带的裂纹,此阶段裂纹的扩展速率是缓慢的,一般为10-5mm每循环,裂纹尺寸<0.05mm。

3)宏观裂纹扩展阶段裂纹扩展方向与拉应力垂直,为单一裂纹扩展,裂纹尺寸从0.05mm扩展至临a,扩展速率为10-3mm每循环。

界尺寸c4)断裂阶段a时,产生失稳而很快断裂。

当裂纹扩展至临界尺寸c工程上一般规定:①0.1mm~0.2mm裂纹为宏观裂纹;②0.2mm~0.5mm,深0.15mm表面裂纹为宏观裂纹。

N)宏观裂纹扩展阶段对应的循环因数——裂纹扩展寿命。

(pN)以前阶段对应的循环因数——裂纹形成寿命。

(i二、高周疲劳和低周疲劳高周疲劳:当构件所受的应力较低,疲劳裂纹在弹性区内扩展,裂纹的疲劳寿命较长。

(应力疲劳)低周疲劳:当构件所受的局部应力已超过屈服极限,形成较大的塑性区,裂纹在塑性区中扩展,裂纹的疲劳寿命较小。

(应变疲劳)工程中一般规定N≤105为低周疲劳。

f三、构件的疲劳设计1、总寿命法测定S-N曲线(S为交变应力,N为应力循环周次)。

经典的疲劳设计方法是循环应力范围(S-N)曲线法或塑性总应变法来描述导致疲劳破坏的总寿命。

在这些方法中通过控制应力幅或应变幅来获得初始无裂纹的实验室试样产生疲劳破坏所需的应力循环数和应变循环数。

N=Ni +Np(Ni萌生寿命,Np扩展寿命)2、损伤容限法(疲劳设计的断裂力学方法)容许构件在使用期内出现裂纹,但必须具有足够的裂纹亚临界扩展寿命,以保证在使用期内裂纹不会失稳扩展而导致构件破坏。

疲劳寿命定义为从某一裂纹尺寸扩展至临界尺寸的裂纹循环数。

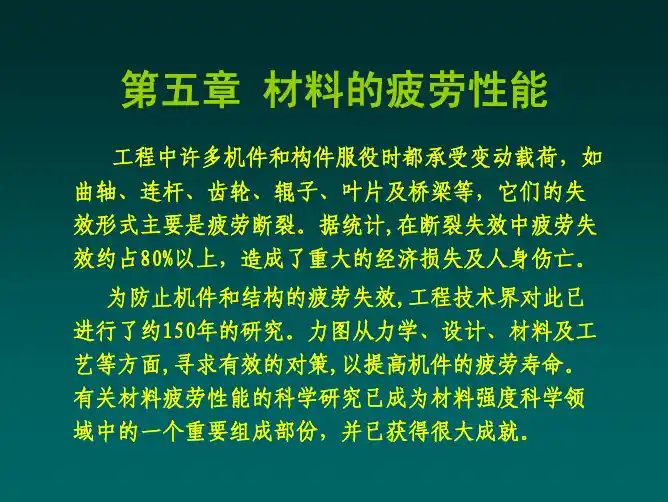

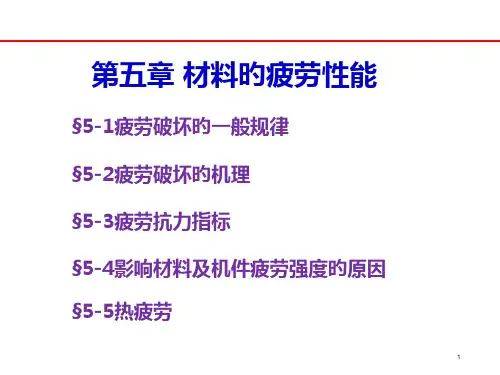

第五章金属的疲劳本章从材料学的角度研究金属疲劳的一般规律、疲劳破坏过程及机理、疲劳力学性能及其影响因素,以便为疲劳强度设计和选用材料,改进工艺提供基础知识。

第一节金属疲劳现象及特点一、变动载荷1. 变动载荷定义:变动载荷是引起疲劳破坏的外力,指载荷大小,甚至方向均随时间变化的载荷,在单位面积上的平均值为变动应力。

2. 循环应力二、疲劳现象及特点1. 分类疲劳定义:机件在变动应力和应变长期作用下,由于累积损伤而引起的断裂现象。

(1)按应力状态不同,可分为:弯曲疲劳、扭转疲劳、挤压疲劳、复合疲劳(2)按环境及接触情况不同,可分为:大气疲劳、腐蚀疲劳、高温疲劳、热疲劳、接触疲劳(3)按断裂寿命和应力高低不同,可分为:高周疲劳、低周疲劳,这是最基本的分类方法2. 特点(1)疲劳是低应力循环延时断裂,即具有寿命的断裂断裂应力水平往往低于材料抗拉强度,甚至低于屈服强度。

断裂寿命随应力不同而变化,应力高寿命短,应力低寿命长。

当应力低于某一临界值时,寿命可达无限长。

(2)疲劳是脆性断裂由于一般疲劳的应力水平比屈服强度低,所以不论是韧性材料还是脆性材料,在疲劳断裂前不会发生塑性变形及有形变预兆,它是在长期累积损伤过程中,经裂纹萌生和缓慢亚稳扩展到临界尺寸a c时才突然发生的。

因此,疲劳是一种潜在的突发性断裂。

(3)疲劳对缺陷(缺口、裂纹及组织缺陷)十分敏感由于疲劳破坏是从局部开始的,所以它对缺陷具有高度的选择性。

缺口和裂纹因应力集中增大对材料的损伤作用,组织缺陷(夹杂、疏松、白点、脱碳等)降低材料的局部强度,三者都加快了疲劳破坏的开始和发展。

三、疲劳宏观断口特征(1)疲劳源:在断口上,疲劳源一般在机件表面,常与缺口、裂纹、刀痕、蚀坑等缺陷相连,由于应力不集中会引发疲劳裂纹。

材料内部存在严重冶金缺陷时,因局部强度降低也会在机件内部产生疲劳源。

从断口形貌看,疲劳源区的光亮度最大,因为这里是整个裂纹亚稳扩展过程中断面不断摩擦挤压,所以显示光亮平滑。

材料力学性能第五章-金属的疲劳一、前言金属是工业中广泛使用的材料之一,而疲劳是金属失效的常见原因。

疲劳现象是指材料在循环加载下,由于应力的交变和变形的累积,导致材料最终发生断裂的失效现象。

由于疲劳是材料失效的高发期之一,因此疲劳强度及其寿命评估在工程实践中极其重要。

本文将对金属疲劳相关的概念、实验方法、疲劳表征和机理等方面进行详细介绍。

二、疲劳相关概念2.1 疲劳应力和疲劳极限疲劳应力是指材料在循环加载下,在一个给定的时间内重复加载的最大应力,其值通常低于材料的屈服强度。

疲劳极限是指材料在循环加载下,在一个给定的时间内可以承受的最大应力,其值也低于材料的屈服强度。

2.2 疲劳曲线疲劳曲线通常是由应力-amplitude循环次数(N)图给出,包括S-N曲线和e-N 曲线。

其中S-N曲线是指材料应力振幅和循环次数之间的关系曲线,其垂直轴是应力振幅,水平轴是循环次数(N)。

e-N曲线是指材料应变振幅和循环次数之间的关系曲线,其垂直轴是应变振幅,水平轴也是循环次数(N)。

三、疲劳实验方法3.1 疲劳试验机疲劳试验机一般分为拉伸疲劳试验机、弯曲疲劳试验机和转子疲劳试验机等。

其中拉伸疲劳试验机主要用于金属杆件、薄壁件等线性部件的疲劳试验。

弯曲疲劳试验机主要用于梁疲劳试验,其挠度和载荷均可调节。

转子疲劳试验机主要用于模拟飞机、发动机等转子叶片的疲劳试验。

3.2 疲劳试验方法常用的疲劳试验方法包括:恒振幅疲劳试验、逐渐增加振幅疲劳试验、多级疲劳试验和积累损伤疲劳试验等。

其中恒振幅疲劳试验是常见的疲劳试验方法,以波形、频率和振幅不变的周期周次循环载入,记录疲劳寿命。

逐渐增加振幅疲劳试验是从小到大逐渐增加载荷振幅的疲劳试验,称为低对高试验。

多级疲劳试验则是将恒定载荷振幅的疲劳试验进行多个不同振幅载荷循环,记录没个载荷级的疲劳寿命,绘制多级S-N曲线。

四、疲劳表征4.1 疲劳极限疲劳极限是材料在循环加载下允许承受的最大应力,疲劳极限的单位是MPa(N/mm^2)。