尺寸链计算方法

- 格式:ppt

- 大小:1.58 MB

- 文档页数:12

尺寸链计算方法及步骤尺寸链计算方法是在工程和设计领域中用来确定产品尺寸的一种方法。

通过尺寸链计算,可以确保产品的各个组成部分之间的尺寸关系符合设计要求,从而实现功能和装配的有效性。

下面将介绍尺寸链计算的具体方法及步骤。

一、确定设计要求在进行尺寸链计算之前,首先需要明确产品的设计要求。

这包括产品的功能要求、装配要求、尺寸公差要求等。

只有明确了这些设计要求,才能够有针对性地进行尺寸链计算。

二、确定尺寸链的起点和终点尺寸链计算中,需要确定尺寸链的起点和终点。

起点是指一个确定的尺寸基准,终点是指产品中的某个关键尺寸。

起点和终点之间的尺寸关系将通过尺寸链计算得出。

三、确定尺寸链的路径确定尺寸链的路径是指确定起点和终点之间的尺寸关系路径。

这个路径通常是通过产品的装配关系来确定的。

在确定路径时,需要考虑产品的功能和装配要求,确保路径的合理性和有效性。

四、确定尺寸链各个环节的尺寸公差尺寸链计算中,每个环节都有一定的尺寸公差。

尺寸公差是指在设计和生产过程中,为了满足产品功能和装配要求而允许的尺寸偏差范围。

确定尺寸链各个环节的尺寸公差需要考虑产品的功能要求和装配要求,确保尺寸链的有效性和可控性。

五、计算尺寸链各个环节的尺寸在确定了尺寸链的路径和尺寸公差之后,就可以开始计算尺寸链各个环节的尺寸了。

计算尺寸时,需要考虑尺寸公差和装配要求,确保尺寸的准确性和一致性。

六、验证尺寸链的有效性计算完成后,需要对尺寸链进行验证,确保其满足设计要求和装配要求。

验证的方法可以采用数值模拟、实验测试等手段。

通过验证,可以判断尺寸链的有效性,及时发现和解决尺寸关系的问题。

七、优化尺寸链在进行尺寸链计算的过程中,可能会发现一些尺寸关系不符合设计要求或装配要求。

在这种情况下,需要对尺寸链进行优化,调整尺寸关系,使其满足要求。

优化尺寸链的方法可以包括调整尺寸公差、改变尺寸关系路径等。

八、更新尺寸链计算结果在完成尺寸链计算和优化之后,需要及时更新尺寸链计算结果。

尺寸链(dimension chain)计算是在工程和制造领域中常用的方法,用于计算物体的尺寸或特征之间的关系。

以下是尺寸链计算中常用的四个公式:

1.长度链:长度链用于计算物体的长度或距离之间的关系。

常见的长度链公式如下:

L = L₁ + L₂ + L₃ + … + Ln

其中,L 表示总长度或距离,L₁、L₂、L₃等表示各个部分的长度或距离。

2.半径链:半径链用于计算物体的半径或直径之间的关系。

常见的半径链公式如下:

R = R₁ + R₂ + R₃ + … + Rn

或

D = 2R = 2(R₁ + R₂ + R₃ + … + Rn)

其中,R 表示总半径或直径,R₁、R₂、R₃等表示各个部分的半径或直径。

3.弧长链:弧长链用于计算物体的弧长之间的关系。

通常以角度来度量弧长,常见的弧长链公式如下:

S = S₁ + S₂ + S₃ + … + Sn

其中,S 表示总弧长,S₁、S₂、S₃等表示各个部分的弧长。

4.面积链:面积链用于计算物体的面积之间的关系。

常见的面积链公式如下:

A = A₁ + A₂ + A₃ + … + An

其中,A 表示总面积,A₁、A₂、A₃等表示各个部分的面积。

这些公式表示了尺寸链计算中常见的关系,可用于计算和预测物体的尺寸或特征。

在实际应用中,具体的公式和计算方式可能会根据实际情况和所涉及的几何形状而有所变化。

尺寸链的计算方法尺寸链是指产品尺寸的衔接过程,即在一个产品的生产中,各个部件的尺寸要按照一定的规律进行衔接,以确保产品的整体尺寸符合要求。

尺寸链的计算方法是指在产品设计和制造的过程中,如何计算各个部件的尺寸,以保证整体尺寸的准确性和一致性。

尺寸链的计算方法是基于一些基本原则和规则的,下面我们来了解一下:1. 一致性原则在尺寸链的计算过程中,每个部件的尺寸都必须保持一致性。

也就是说,如果一个部件的尺寸发生变化,那么其他部件的尺寸也必须随之变化,以保证产品整体尺寸的一致性。

2. 参考基准面为了保证尺寸的准确性,设计师必须选择一个参考基准面来进行尺寸计算。

这个基准面可以是产品的主要外观面或者功能面,也可以是产品的一些固定部件。

3. 尺寸链的初始尺寸在进行尺寸计算之前,需要确定产品的初始尺寸。

这个尺寸可以是设计师的设定值,也可以是前期的样机尺寸。

4. 尺寸链的补偿尺寸链的计算过程中,需要考虑材料的伸缩性、加工误差、装配误差等因素。

因此,在计算尺寸时需要进行补偿,以确保最终产品的尺寸符合要求。

5. 尺寸链的控制在产品制造过程中,需要通过一些控制措施来确保尺寸的准确性。

例如,使用高精度的加工设备、制定详细的加工工艺流程、进行严格的检验等。

在实际的尺寸计算中,设计师需要遵循以上原则和规则,并结合具体的产品要求进行计算。

下面以汽车零部件的尺寸链计算为例,来介绍一下尺寸链的具体计算方法。

以汽车轮毂为例,我们需要计算轮毂的外径、内径、宽度等尺寸。

首先,我们需要确定轮毂的参考基准面,一般选择轮毂的中心面作为基准面。

然后,根据设计要求确定轮毂的初始尺寸。

在计算过程中,需要考虑到轮毂的加工误差和装配误差,因此需要进行一定的补偿。

最后,通过检验来控制轮毂的尺寸,确保轮毂的准确性和一致性。

尺寸链的计算方法是产品设计和制造过程中非常重要的一环,其准确性和一致性直接影响产品的质量和性能。

通过遵循基本原则和规则,结合具体的产品要求进行计算,可以确保尺寸的准确性和一致性,从而提高产品的整体质量。

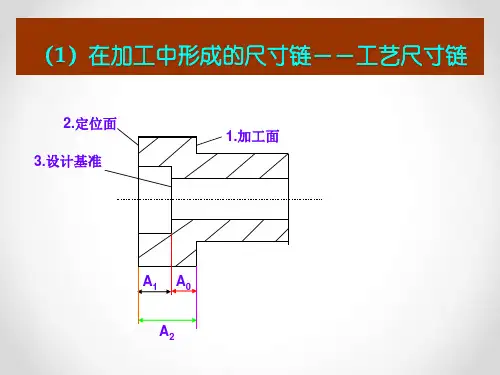

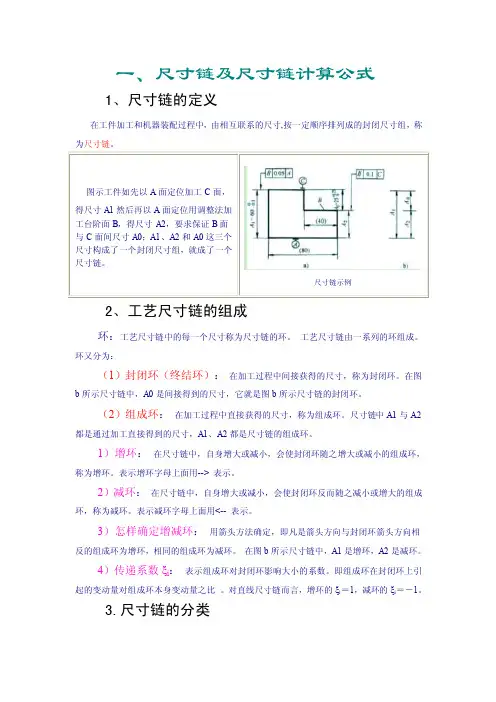

一、尺寸链及尺寸链计算公式1、尺寸链的定义在工件加工和机器装配过程中,由相互联系的尺寸,按一定顺序排列成的封闭尺寸组,称为尺寸链。

尺寸链示例2、工艺尺寸链的组成环:工艺尺寸链中的每一个尺寸称为尺寸链的环。

工艺尺寸链由一系列的环组成。

环又分为:(1)封闭环(终结环):在加工过程中间接获得的尺寸,称为封闭环。

在图b所示尺寸链中,A0是间接得到的尺寸,它就是图b所示尺寸链的封闭环。

(2)组成环:在加工过程中直接获得的尺寸,称为组成环。

尺寸链中A1与A2都是通过加工直接得到的尺寸,A1、A2都是尺寸链的组成环。

1)增环:在尺寸链中,自身增大或减小,会使封闭环随之增大或减小的组成环,称为增环。

表示增环字母上面用--> 表示。

2)减环:在尺寸链中,自身增大或减小,会使封闭环反而随之减小或增大的组成环,称为减环。

表示减环字母上面用<-- 表示。

3)怎样确定增减环:用箭头方法确定,即凡是箭头方向与封闭环箭头方向相反的组成环为增环,相同的组成环为减环。

在图b所示尺寸链中,A1是增环,A2是减环。

4)传递系数ξi:表示组成环对封闭环影响大小的系数。

即组成环在封闭环上引起的变动量对组成环本身变动量之比。

对直线尺寸链而言,增环的ξi=1,减环的ξi=-1。

3.尺寸链的分类4.尺寸链的计算尺寸链计算有正计算、反计算和中间计算等三种类型。

已知组成环求封闭环的计算方式称作正计算;已知封闭环求各组成环称作反计算;已知封闭环及部分组成环,求其余的一个或几个组成环,称为中间计算。

尺寸链计算有极值法与统计法(或概率法)两种。

用极值法解尺寸链是从尺寸链各环均处于极值条件来求解封闭环尺寸与组成环尺寸之间关系的。

用统计法解尺寸链则是运用概率论理论来求解封闭环尺寸与组成环尺寸之间关系的。

5.极值法解尺寸链的计算公式(4)封闭环的中间偏差(5)封闭环公差(6)组成环中间偏差Δi=(ES i+EI i)/2(7)封闭环极限尺寸(8)封闭环极限偏差6.竖式计算法口诀:封闭环和增环的基本尺寸和上下偏差照抄;减环基本尺寸变号;减环上下偏差对调且变号。