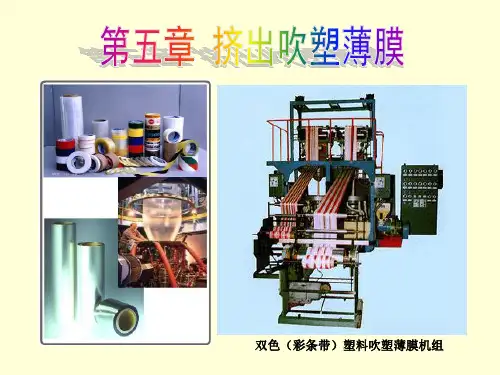

挤出吹塑成型教学内容

- 格式:ppt

- 大小:323.00 KB

- 文档页数:6

第一章挤出吹塑薄膜成型工艺1、挤出成型工艺参数1)挤出机部位工艺参数挤出机工艺参数主要指料筒温度、螺杆转速、运行电流等。

a、料筒温度温度是挤出成型工艺要素中的第一要素。

挤出机的加热一般都是电加热,通常采用铸铝电阻加热器。

控制采用热电偶温度传感器、辐射高温测量仪、电阻温度传感器、数字温度控制仪表料筒温控模式:从加料口到料筒末端,温度逐渐升高。

靠近加料口的第一段应低于原料的软化温度;料筒出口处温度应低于原料的分解温度;中间段温度逐渐升高;b、料筒压力一般不用控制,当熔料进入机头,测定机头压力;c、料筒内料流阻力的大小通过螺杆扭矩即力矩显示;塑料熔体黏度大,力矩大;一旦扭矩过大,有可能折断螺杆;d、螺杆转速的选择直接影响制品产量;过低,降低了产量;过快,则会影响塑化质量;开始启动转速应先慢后快;2)辅机工艺参数a、吹胀比:是指吹胀后管泡的直径与机头口模直径(薄膜的规格与机头大小)之比。

通常设定为1.5-3;恒定的吹胀比要求压缩空气必须保持稳定;b、拉伸比(牵引比):是指牵引速率(牵引辊的表面线速度)与挤出速率(熔体离开口模的线速度)之比。

牵引比通常控制在4-10;c、模口间隙:是指口模缝隙的宽度。

通常设定为0.8-1.2mm;关系:牵引比=模口间隙/(薄膜厚度×吹胀比)在实际生产中三种参数相互关联,应做综合调整3)环境工艺参数挤出生产线的环境要求如下:a、周围介质温度不超过40℃,不低于-20 ℃;b、空气相对湿度不大于85%;c、没有导电尘埃及破坏金属绝缘的腐蚀性气体;d、避免振动和颠簸;e、车间空气流通均匀;f、环境清洁,无虫蝇;第二章吹膜质量标准1、外观要求:塑化良好,无明显“水纹”和“云雾”;表面应当平整光滑,无皱折或仅有少量的活褶;不允许有气泡、穿孔及破裂现象;不允许有严重的挂料线和丝纹存在;不允许出现表面划痕和污染;色母料分布均匀,遮光率好;鱼眼和僵块(个/㎡) >2mm(不允许) 0.6-2mm(≤15)分散度(个/10cm×10cm) ≤5;杂质(个/㎡) >0.6mm (不允许) 0.3-0.6mm (≤4)分散度(个/10cm×10cm) ≤2;2、规格尺寸要求:1)宽度偏差:极限偏差≤±5mm;2)厚度偏差:极限偏差%≤±8,平均偏差% ≤±6;3、电晕要求:复合面电晕处理值≥38达因,整卷一致、无缺失;4、标注要求:采用有色胶带,并在端面夹放明显标记,注明原因;5、标示要求:严格执行质量跟踪卡,如实记录生产班组、生产日期、米数、厚度、宽度、电晕处理面、重量、次品位置、次品长度与原因。

塑料制品的挤出成型培训教程挤出成型是指将熔化状态的塑料通过挤压机的挤压螺杆,通过模具的模腔挤出成型的一种制造工艺。

挤出成型广泛应用于塑料制品的生产,如塑料管材、板材、线缆、异型材等。

本文将从挤出成型的原理、设备、工艺和常见问题等方面进行详细说明,为塑料制品挤出成型培训提供参考。

一、挤出成型的原理挤出成型的原理是将塑料粒料经加热融化后,通过齿轮泵进入挤压机的挤压螺杆,受到螺杆的转动和螺杆筒的加热作用,使熔融的塑料在螺杆前端通过模具的模腔挤出,形成所需的截面形状,然后在冷却水槽中快速降温固化,最后通过切割装置切断,得到成品塑料制品。

二、挤出设备挤出成型的主要设备有挤压机、模具、冷却水槽、切割装置等。

1.挤压机:挤压机是挤出成型工艺中的核心设备,它由挤压机表头、螺杆、减速机和电机等组成。

螺杆的型号和结构将直接影响挤出成型的质量和效率。

2.模具:模具是用来塑造挤出产品截面形状的工具,其设计和制造需要考虑产品的形状要求、挤出工艺参数和成本等因素。

3.冷却水槽:冷却水槽用于快速降温和固化挤出后的塑料制品,通常采用循环水冷却的方式。

4.切割装置:切割装置用于将挤出后的连续塑料制品切成所需的长度,通常采用刀具或锯片进行切割。

三、挤出工艺流程挤出成型的工艺流程主要包括原料准备、挤出机操作、模具安装、温度调整、启动挤出机、过程监控和成品收集等步骤。

1.原料准备:根据产品要求,准备好所需的塑料粒料,并按照一定的比例混配拌和。

2.挤出机操作:将准备好的塑料粒料倒入挤压机的料斗中,启动挤压机,使螺杆开始转动,进料和挤压。

3.模具安装:将模具安装在挤压机的模具支架上,并根据产品要求调整模具的位置和间隙。

4.温度调整:根据塑料材料的熔点和工艺要求,调整挤压机的温度控制器,使熔融的塑料达到适宜的挤出温度。

5.启动挤出机:当挤压机和模具都调整好后,可以开始启动挤出机进行挤出成型。

6.过程监控:在挤出过程中,需要不断检查和调整挤压机的工作状态、模具的温度和位置等参数,确保挤出产品的质量。

挤出塑料模具课程设计一、课程目标知识目标:1. 学生能理解并掌握塑料模具的基本概念、分类及挤出模具的工作原理。

2. 学生能够描述挤出塑料模具的设计流程,包括模具结构、材料选择和工艺参数的确定。

3. 学生了解塑料成型过程中的常见问题及解决办法。

技能目标:1. 学生能够运用CAD软件进行挤出模具的设计,具备初步的模具设计能力。

2. 学生能够运用实验设备进行挤出成型实验,掌握实验操作的基本技能。

3. 学生能够分析挤出模具设计中的问题,并提出合理的改进方案。

情感态度价值观目标:1. 培养学生对塑料模具设计和制造的兴趣,激发学生的创新意识。

2. 培养学生严谨、细致的学习态度,提高学生的团队协作能力。

3. 学生能够认识到塑料模具在工业生产中的重要性,增强学生的社会责任感。

本课程针对高年级学生,结合学科特点和教学要求,以实用性为导向,旨在培养学生的模具设计能力、实验操作技能和问题分析解决能力。

通过本课程的学习,学生能够将理论知识与实际应用相结合,为未来从事相关工作奠定基础。

二、教学内容本章节教学内容主要包括以下三个方面:1. 塑料模具基础知识:- 模具的分类、结构及其工作原理。

- 塑料材料的基本性能及选用原则。

- 挤出模具的设计原理和流程。

2. 挤出模具设计方法:- 模具结构设计:包括型腔、型芯、导向装置等。

- 模具材料选择:根据塑料性能和成型工艺选择合适的模具材料。

- 模具工艺参数确定:分析成型过程中压力、温度、速度等参数的影响。

3. 挤出成型实验与问题分析:- 实验设备操作:学会使用挤出机、模具等设备进行实验。

- 实验操作技能:掌握挤出成型过程中各项操作要领。

- 常见问题分析:分析成型过程中可能出现的缺陷,并提出解决方案。

教学内容参考教材相关章节,结合课程目标,按照以下进度安排:1. 塑料模具基础知识(2课时)2. 挤出模具设计方法(3课时)3. 挤出成型实验与问题分析(3课时)三、教学方法本章节采用以下多样化的教学方法,以激发学生的学习兴趣和主动性:1. 讲授法:在塑料模具基础知识部分,通过教师系统的讲解,使学生掌握模具的基本概念、分类和工作原理。

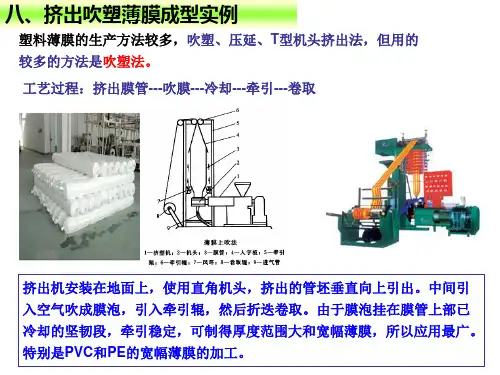

挤出吹塑成型工艺一、工艺概述挤出吹塑成型工艺是一种将熔化的塑料材料挤出成型后,通过空气压力将其吹膨胀成为所需形状的塑料制品的加工方法。

该工艺具有生产效率高、产品质量稳定等优点,广泛应用于包装、建材、玩具等领域。

二、原材料准备1. 塑料颗粒:根据所需制品的要求选择相应的塑料颗粒,如聚乙烯(PE)、聚丙烯(PP)等。

2. 颜色母粒:根据所需制品的要求选择相应的颜色母粒。

3. 助剂:根据所需制品的要求添加相应助剂,如抗氧化剂、紫外线吸收剂等。

三、挤出机操作1. 清洁挤出机:首先清洁挤出机内部,避免混入杂质影响产品质量。

2. 加入原材料:将预先准备好的塑料颗粒和颜色母粒按比例加入挤出机中,同时加入相应助剂。

3. 熔化塑料:开启加热器,将塑料颗粒熔化成为熔融状态的塑料物料。

4. 调节挤出机参数:根据所需制品的要求调节挤出机的温度、压力等参数,以保证产品质量。

5. 挤出成型:将熔化的塑料物料通过挤出机挤出成型,形成一定长度的管状物。

6. 切断管状物:将管状物切断成为所需长度。

四、吹塑机操作1. 清洁吹塑机:首先清洁吹塑机内部,避免混入杂质影响产品质量。

2. 加工准备:将挤出成型的管状物放置在吹塑机模具中,并使其与模具紧密接触。

3. 吹气膨胀:开启空气压缩泵,通过模具中的气嘴向管状物内部注入空气,使其膨胀成为所需形状的制品。

4. 冷却固化:在制品形态稳定后,关闭空气压缩泵,使制品在模具中冷却固化一段时间。

五、后续处理1. 喷涂处理:根据需要对制品进行喷涂处理以达到美观、防水等效果。

2. 包装:对制品进行包装,以便运输和存储。

3. 检验:对制品进行严格检验,确保其质量符合要求。

六、安全注意事项1. 操作人员必须穿戴好防护设备,如手套、口罩等。

2. 操作人员必须熟悉设备操作流程和安全规定,严格按照操作要求进行操作。

3. 设备故障或异常情况发生时,应及时停机处理,并通知相关人员及时维修。

《塑料挤出成型》课程标准课程名称:塑料挤出成型课程类型:专业核心类适用专业:高分子材料加工技术课程学分:5.0 总学时:1401课程定位《塑料挤出成型》是本专业与珠三角相关企业共同开发的一门具有工学结合特色的专业核心课程。

通过本课程的学习,使学生掌握与塑料挤出成型岗位(群)相关的职业技术能力,得到社会能力和方法能力的训练,教学过程中培养学生的创新能力和可持续发展能力,为后续的顶岗实习和毕业设计打基础,以便适应高分子材料加工领域技术飞速发展的要求。

2课程目标培养塑料挤出成型加工的原料准备、工艺控制、设备维护、产品质量控制等方面的职业能力,其能力和知识要求达到塑料挤出中(高)级工职业技能鉴定标准的要求。

通过引入最新科研课题引导学生进行设计创新,训练学生通过获取信息、制定计划、做出决定、实施计划、检查控制、评估反馈六步来完成任务的工作方法,使学生养成勤于思考、勇于创新的习惯,从而获得可持续发展能力。

通过项目教学,逐渐提高学生包括责任感、团结协作、交往技巧等社会能力。

2.1能力目标2.1.1能针对不同典型制品,进行挤出成型生产线现场操作与维护;2.1.2生产原料鉴别及挤出产品质量控制能力;2.1.3能针对不同典型制品,进行挤出成型生产线工艺设定和创新优化工艺;2.1.4能针对不同典型制品,进行挤出成型生产线选型配置、工艺设定与故障排除;2.1.5针对具体的工作任务,能采用获取信息、制定计划、做出决定、实施计划、检查控制、评估反馈的工作方法,能够采用看板、甘特图等进行管理项目进程。

2.2知识目标2.2.1掌握挤出机的基本结构和工作原理;2.2.2原料鉴别和挤出产品质量控制;2.2.3掌握不同典型产品的成型模具结构原理和调节方法;2.2.4掌握针对具体典型产品,不同设备配置情况下的生产线工艺设定原理与方法;2.3.I通过小组协同工作模式,锻炼学生的社会能力;2.3.2建立责任感、敬业精神,培养吃苦耐劳、一丝不苟的工作作风;2.3.3体验团队合作的乐趣,学会欣赏别人,与人相处;2.3.4与自己相处、情绪调适的能力;2. 3.5对新技术的敏感能力、项目分解能力、管理能力以及创新能力等。

挤出成型工艺培训挤出成型工艺是一项广泛应用于塑料加工领域的技术,通过将熔化的塑料材料通过模具挤压成型,可以制造出各种形状的塑料制品。

由于该工艺的简单易行和成本较低,因此在许多行业中都得到了广泛的应用。

为了提高员工的技术水平和工艺操作能力,培训机构经常组织挤出成型工艺的培训课程。

挤出成型工艺培训课程通常包括以下内容:1. 挤出成型工艺的基本原理:培训课程首先会介绍挤出成型的基本原理,讲解熔融塑料的流动性和挤出机的工作原理。

学员需要了解材料的熔化过程和挤压过程中的温度、压力和速度等参数的调控方法。

2. 挤出机的操作和维护:课程重点讲解挤出机的操作和维护,包括机器的启动、运行和停机的步骤,以及常见故障的排除方法。

学员将学习如何根据不同的产品要求,调整挤出机的参数,以获得理想的成型效果。

3. 模具设计和制造:培训课程还将介绍模具的设计和制造方法。

学员将学习如何根据产品的尺寸和要求,设计出合适的模具,以及如何选择合适的材料和加工工艺,来制造高质量的模具。

4. 质量控制和检测:挤出成型工艺的产品质量控制非常重要,培训课程将介绍质量控制的基本原理和常用的检测方法。

学员将学习如何通过外观检查、尺寸测量和物理性能测试等方式,对成品进行质量检测和评估。

5. 实操训练和案例分析:为了提高学员的实践能力,培训机构通常会设置实操训练环节和案例分析。

学员将有机会亲自操作挤出机进行成型实验,以及分析不同工艺参数对产品质量的影响。

通过实际操作和案例分析,学员能够更好地理解和掌握挤出成型工艺。

通过挤出成型工艺的培训,员工可以全面了解和掌握该工艺的基本原理和操作技能,提高产品的生产效率和质量控制水平。

培训后的员工可以独立完成挤出成型工艺的操作和维护,并能够根据产品要求进行工艺参数的调整和优化。

挤出成型工艺培训对于提升企业的竞争力和员工的综合素质具有重要意义。

挤出成型工艺是一种流行的塑料制品生产工艺,广泛应用于家电、机械、建筑、包装等众多行业。