第三章 印刷压力

- 格式:pdf

- 大小:611.25 KB

- 文档页数:12

印刷工艺及设备操作规程第一章印刷工艺概述 (3)1.1 印刷工艺发展简史 (3)1.2 印刷工艺分类 (3)1.3 印刷工艺流程 (4)第二章印刷设备概述 (4)2.1 印刷设备分类 (4)2.2 印刷设备主要组成部分 (4)2.3 印刷设备选用与维护 (5)2.3.1 印刷设备选用 (5)2.3.2 印刷设备维护 (5)第三章平版印刷工艺 (5)3.1 平版印刷原理 (5)3.2 平版印刷操作流程 (6)3.3 平版印刷质量控制 (6)第四章凹版印刷工艺 (6)4.1 凹版印刷原理 (6)4.2 凹版印刷操作流程 (7)4.2.1 准备工作 (7)4.2.2 印刷过程 (7)4.2.3 后处理 (7)4.3 凹版印刷质量控制 (7)4.3.1 版材质量 (7)4.3.2 油墨质量 (7)4.3.3 印刷参数 (7)4.3.4 操作人员 (8)第五章丝网印刷工艺 (8)5.1 丝网印刷原理 (8)5.2 丝网印刷操作流程 (8)5.2.1 准备工作 (8)5.2.2 操作步骤 (8)5.3 丝网印刷质量控制 (9)5.3.1 模板制作质量控制 (9)5.3.2 油墨质量控制 (9)5.3.3 印刷过程控制 (9)5.3.4 干燥过程控制 (9)5.3.5 印刷设备维护 (9)第六章热转印工艺 (9)6.1 热转印原理 (9)6.1.1 概述 (9)6.1.2 工作原理 (10)6.2 热转印操作流程 (10)6.2.2 转印操作 (10)6.2.3 转印后处理 (10)6.3 热转印质量控制 (10)6.3.1 转印材料的选择 (10)6.3.2 设备调整 (10)6.3.3 操作技巧 (11)6.3.4 质量检查 (11)第七章数码印刷工艺 (11)7.1 数码印刷原理 (11)7.2 数码印刷操作流程 (11)7.3 数码印刷质量控制 (12)第八章印刷设备操作规程 (12)8.1 设备启动与预热 (12)8.1.1 开机前检查 (12)8.1.2 设备启动 (12)8.1.3 设备预热 (13)8.2 设备操作与调整 (13)8.2.1 印刷操作 (13)8.2.2 印刷调整 (13)8.3 设备停机与维护 (13)8.3.1 设备停机 (13)8.3.2 设备维护 (13)第九章印刷材料与辅料 (14)9.1 印刷材料分类 (14)9.1.1 按材质分类 (14)9.1.2 按用途分类 (14)9.2 辅料选用与存储 (14)9.2.1 辅料选用 (14)9.2.2 辅料存储 (15)9.3 材料检验与质量控制 (15)9.3.1 材料检验 (15)9.3.2 质量控制 (15)第十章印刷安全与环保 (15)10.1 印刷安全操作规程 (15)10.1.1 操作人员必须经过专业培训,熟悉印刷设备的结构、功能及操作方法。

印刷工艺及印后加工(总19页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除第一章绪论1.印刷的定义;印刷的五要素;印前、印刷、印后的含义。

印刷(Printing):使用印版或其他方式将原稿上的图文信息转移到承印物上的工艺技术。

印前(Prepress):正式上机印刷之前的所有生产工序,即信息转移到纸张或其他承印物材料上之前。

如原稿的设计、图文信息处理、制版。

印刷(Press):印版上的油墨向承印物上转移的过程。

常见的有胶印、凹印、凸印、孔(丝)印等方式。

印后(Postpress):包括纸张(或其他承印材料)印刷之后的全部加工过程。

如覆膜、上光、烫金、模切、压痕等。

印刷的要素:原稿、(印版)、承印物、油墨、印刷机械。

原稿(Original):制版所依据的实物或载体上的图文信息。

常用的原稿有文字原稿、图像原稿、实物原稿、数字原稿等。

印版(Plate):用于传递油墨至承印物上的图文载体。

根据图文与空白部分的相对位置,可分为凸版、凹版、平版、孔版。

数字印刷不需要印版。

承印物(Substrate):接受印刷油墨或吸附色料并呈现图文的各种物质。

如常见的纸(新闻纸、胶版纸、铜版纸、白纸板、瓦楞纸板等)、纤维织物、塑料、木材、金属、玻璃、陶瓷等。

油墨(Printing Inks):图文信息的显示介质,是在印刷过程中被转移到承印物上的着色物质。

印刷机械(Printing Machinery):用于生产印刷品的机器、设备的总称。

印版类型不同,印刷机械也不同。

2.直接印刷、间接印刷的区别。

直接印刷:承印物直接与印版接触,印版上的图文是反的。

间接印刷:承印物与印版不接触,印版上的图文是正的。

3.印刷技术的发展历程(了解)。

中国人,印刷术、造纸术1440年,德国人谷登堡,铅活字印刷工艺和印刷机1796年,德国人,石印术1960年,胶印工艺成熟1990年激光汉字和桌面系统1995年,CTP工艺1999年,PDF工艺流程2004年,JDF工艺流程现今的印刷技术可谓日新月异4.常见的印刷工艺分类。

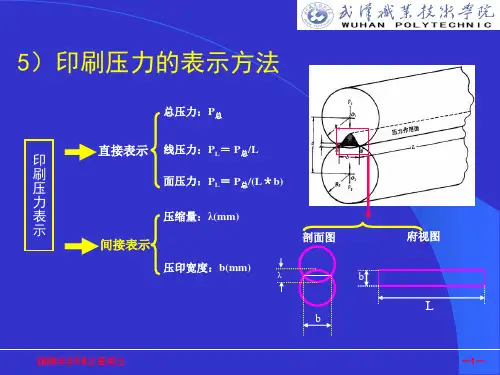

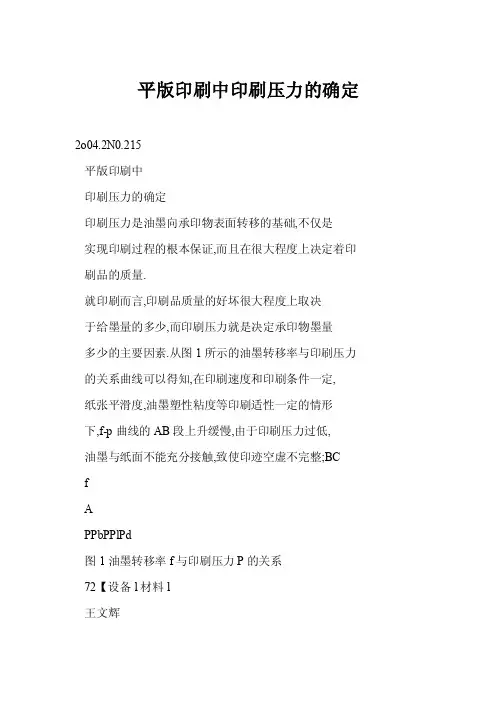

平版印刷中印刷压力的确定2o04.2N0.215平版印刷中印刷压力的确定印刷压力是油墨向承印物表面转移的基础,不仅是实现印刷过程的根本保证,而且在很大程度上决定着印刷品的质量.就印刷而言,印刷品质量的好坏很大程度上取决于给墨量的多少,而印刷压力就是决定承印物墨量多少的主要因素.从图1所示的油墨转移率与印刷压力的关系曲线可以得知,在印刷速度和印刷条件一定,纸张平滑度,油墨塑性粘度等印刷适性一定的情形下,f-p曲线的AB段上升缓慢,由于印刷压力过低,油墨与纸面不能充分接触,致使印迹空虚不完整;BCfAPPbPPlPd图1油墨转移率f与印刷压力P的关系72【设备l材料l王文辉段f与p几乎成线性关系,随着f的增大,印品的墨色也逐渐改善;到了C点,就可以得到墨色满意的印品了,p就是印刷工艺必需的压力;过了C点,曲线几乎平直,即印刷压力再有升高油墨转移率也基本保持不变了;然而,如果压力过大到了曲线的D点,就会出现网点严重扩大现象,而且,压力过高还会带来”滑动,摩擦”等一系列问题.印刷机上,印刷压力过大,会加剧印版的磨损,增加印刷机的负荷,若用网线版印刷,还会因油墨的过分铺展而影响印刷品的阶调和颜色的再现;印刷压力过小,会引起承印材料与油墨接触不良,转移墨量不足, 印刷品墨迹浅淡不清,若用网线版印刷,甚至会造成印刷品高光部位的网点因着墨不良而丢失.因此,确定合适的印刷压力在印刷中是非常必要的. 一,印刷压力确定的原则平版印刷机上,要完成一次印刷,实现油墨从印版到橡皮布再到纸张或其它承印物表面的转移,必须使印版滚筒表面和橡皮布滚筒表面相互挤压,同时橡皮布滚筒表面和压印滚筒表面相互挤压.这两种相互挤压的力即是胶印中的印刷压力.前者叫印版压力, 简称版压.后者叫压印压力,简称印压.因为滚筒包.胶印机的压缩量衬的变形总量能够间接地表示相应的印刷压力,所以胶印机的版压和印压可以用压缩量入版橡和入橡,表示,如图2所示.按照入的定义,入版橡和入橡压可按下列公式进行理论计算:入版一橡=R版+6版+6橡+Rm-H版橡入橡一压=R压+6纸+6橡+Rm-H橡一压式中,RRl象,R压分别是印版滚筒,橡皮布滚筒,压印滚筒的筒体半径.6日_,66橡分别是印版及其衬垫,纸张,橡皮布的厚度.H版橡和H,,分别是印版滚筒与橡皮布滚筒之间,橡皮布滚筒与压印滚筒之间的中心距.如前所述,胶印印刷压力主要来自包衬和橡皮布的弹性变形.合理地确定滚筒的包衬和橡皮布,使印版滚筒,橡皮布滚筒,压印滚筒之间获得理想的滚压状态,对提高胶印质量有着重要的意义.所以,印刷压力的确定原则就是包衬的确定原则.那么这一原则是什么呢?其中最首要的原则是胶印机上三滚筒的有效直径相等.特别是印版滚筒与橡皮布滚筒的有效直径一定要相等.这样做的唯一目的就是确保两滚筒的切线线速度相等,使得网点不会变形,防止了印迹的变长或减少,也防l止了印迹出现重影现象,从而保证了印刷压力和正确的印刷质量.从输纸方式分类的话,胶印机可以分成两种,一一种是单张纸胶印机,一种是卷筒纸胶印机.单张纸胶印机一般都是由三滚筒组成,即印版滚筒,橡皮布滚筒,压印滚筒:而卷简纸胶印机一般都为B—B型印刷机,即由两根橡皮布滚筒提供所需要的印刷压力,从而取代了单张纸胶印机的压印滚筒.但无论是何种胶印机,包衬的确定原则是相同的.另一个方面,从滚筒的接触方式来看,胶印机又分为走肩铁和不走肩铁两种类型.下面我们分别说明它们之间的压力确定.二,印刷压力的确定1.走肩铁胶印机压力确定走肩铁的胶印机如图3所示.前面我们说过印刷压力分为两部分,一是版压,一种印压,两者的计算分别如下:入版橡二Rm+6版衬+6曰J版+R橡+6橡”+6橡一H 入橡压=Rm+6橡讨+6橡+R压一H(入版一橡印版滚枕过量+橡皮布滚筒过量入橡一..橡皮布滚筒过量+纸张的厚度印版包衬厚度=印版滚筒过量+印版滚筒缩径量一印版厚度橡皮布滚筒包衬厚度=橡皮布滚筒过量+橡皮布滚筒缩径量一橡皮布厚度)蕊■■蕊T【设备材料】73纛2o04.2No.215对于印版滚筒,一般要求印版滚筒过量0.1mm,橡皮布滚筒过量0.05mm~f]可.对于印版和橡皮布的厚度我们一般都是知道的,它们分别为0.3mm和1.95 mm;而印版滚筒缩径量与橡皮布滚筒缩径量对于不同的印刷机其值各不相同,但我们可以通过印刷机的说明手册查阅.这样就可以分别确定印版包衬的厚度和橡皮布滚筒包衬的厚度.两滚筒合压之后,获得的压力为0.1mm+0.05mm=O.15mm.对于橡皮布滚筒,一般要求橡皮布滚筒过量0.05IrⅡrI即可,而压印滚筒为了调节印刷不同厚度纸张的EIJ刷压力,大都不走肩铁,而且压印滚筒没有包衬.至于橡皮布滚筒包衬的厚度如前所述.两滚筒合压之后,获得的压力为o.05mm)J~纸张的厚度.2.不走肩铁胶印机压力确定不走肩铁的胶印机结构与走肩铁的胶印机结构相似,不同的是比走肩铁的胶印机多增加了一个滚枕问隙(图略).版压和印压的计算分别如下:入版一橡=R版+6版衬+6印版+R橡+6橡衬+6橡一H入橡一压=R橡+6橡衬+6豫+R压一H(入版一橡印版滚枕过量+橡皮布滚筒过量入檬一=橡皮布滚筒过量+纸张的厚度印版滚筒包衬厚度=印版滚筒过量+EO版滚筒缩径量+滚枕间隙一印版厚度橡皮布滚筒包衬厚度=橡皮布滚筒过量+橡皮布滚筒缩径量+滚枕间隙一橡皮布厚度)对于不走肩铁的胶印机,其版压与印压的确定基本与走肩铁的印刷机相同,不同的是比走肩铁的胶印机多增加了一个滚枕间隙的量.3.B-B机的~ptilIJ压力确定知道了前面两种胶印机印刷压力的确定方法,对于B—B型胶印机印刷压力的确定就相对简单一些了.同样,B-B型胶印机的印刷压力也包括版压和印压两种. 对于版压来说,印版滚筒过量仍为0.1mm,但橡皮布滚筒过量不再是0.05mm,而是0.09mm,其他方面都是相同的.所以.对于B—B型胶印机其版压为0.1mm+0.09mm=O.19mm.74【设备材料】橡皮布滚筒包衬橡皮布图4B-B型印压确定的标准化对于印压,与单张纸胶印机稍有不同,如图4所示.印版为2×0.09mm+纸张的厚度=0.18mm+纸张的厚度.总之,对于单张纸胶印机而言,印版滚筒与橡皮布滚筒之间的压力范围为0.1~0.15m之间,而橡皮布滚筒与压印滚筒之间的压力范围为0.1~0.3mm之间,但主要取决于纸张的厚度.对于B—B型胶印机,其印压为0.2~0.3mm之间,但也取决于纸张的厚度.三,印刷压力的调整胶印印刷压力的调整原则是保证轻压印刷,即以最小的印刷压力获得最佳的印刷质量.在调整印刷压力时应做到:正确地确定滚筒的包衬,纸张的厚度:调节压印滚筒的距离:逐步增加印刷压力(每次增加0.02mm),直至调整到合适的印刷压力为止.确定合适的印刷压力不仅是生产高质量印刷品的必要前提,也是较好地保养机器设备和节约印刷易耗品的有效途径,对于印刷企业而言,意义重大.※作者单位:郑州日报社关键词:胶印印刷压力印版滚筒橡皮布滚筒压印滚筒:;。

印刷机结构与调节知到章节测试答案智慧树2023年最新上海出版印刷高等专科学校第一章测试1.印版上的图文部分高于非图文部分,在印刷压力作用下,印刷机的给墨装置通过墨辊将油墨转移到印版上凸起的图文部分,这种印刷方式称为( )。

参考答案:凸版印刷2.平版印刷包括石版印刷、珂罗版印刷以及( ),共三种印刷方式。

参考答案:胶印印刷3.胶印机按印刷色数分,其中下面所列的品种中错误的是()。

参考答案:三色机4.利用( )进行间接转印,是胶印方式的主要特征。

参考答案:橡皮滚筒5.转停式印刷机、一回转型印刷机、二回转型印刷机和反复转动式印刷机都属于 ( )。

参考答案:圆压平型印刷机6.对圆压平型印刷机,下列结构正确的是 ( )参考答案:印版是平板,压印件是圆柱形7.胶印机型号J2108A. 中的“2”的含义是( )。

参考答案:所印刷的纸张幅面为对开8.胶印机型号PZ4890-01B.中的“4”的含义是( )。

参考答案:通过黄品青黑四色获得彩色印刷品9.按照印版的方式分类,印刷机分为以下几类:()。

参考答案:凸版印刷机;凹版印刷机;孔版印刷机;平版印刷机10.凹版印刷的主要特征是空白部分低于图文部分。

参考答案:错第二章测试1.在下面所列的单张纸胶印机中的部分装置,其中( )具有结构的独立性,即同类型的该装置可在幅面相同的各种印刷机上使用。

参考答案:输纸装置2.单张纸平版印刷机的工作部分按照工艺流程可分为()。

参考答案:输墨与润湿装置;输纸装置;收纸装置;定位与递纸装置3.无轴传动的优点如下()。

参考答案:运行平稳,质量好;操作方便,人性化;维修方便,能耗小;结构简单,成本低4.通常以印刷机的走纸方向作为判断印刷机的前后,即收纸部为印刷机的前部,输纸装置为印刷机的后部。

()参考答案:对5.有轴传动通常是以一个主电机带动主传动轴和斜齿轮,或者通过机械长轴和蜗轮蜗杆传递动力的。

()参考答案:对6.空气压缩机可以作为胶印机部分机件的动力源。