综采工作面煤层注水防尘技术试验研究

- 格式:doc

- 大小:1.95 MB

- 文档页数:69

综采工作面煤层注水安全技术措施摘要随着煤炭资源的逐渐减少和采煤深度的加深,国内煤炭企业越来越多地采用注水来减小煤尘、降低瓦斯含量等。

但是,注水也带来了一系列的安全隐患,如地面涌水、地质灾害等。

因此,为保障煤炭生产安全,必须采取一系列技术措施。

煤层注水的原因及作用煤层注水是在采煤过程中,将地表水通过钻孔或洞口注入煤层的一种技术手段。

注水的主要原因是: - 降低煤尘爆炸危险性 - 减少瓦斯含量 - 降低煤岩层结构力学参数,减小地压力 - 提高采出率煤层注水的安全隐患但是,煤层注水也带来了诸多安全隐患,如: - 地面涌水 - 相邻煤层采动受到影响 - 煤岩层收缩、开裂导致地质灾害 - 注水造成的气温变化引起爆炸和火灾煤层注水的安全技术措施为保障煤炭生产安全,必须采取一系列技术措施,如: ### 1.注水前勘察工作在煤层注水前,必须进行全面的地质勘察,包括煤层、围岩、天然裂隙、断层等。

并对施工地点的地下水、地表水进行调查,了解天然水文地质条件。

### 2. 注水方案设计注水方案根据地质勘察和施工环境等因素制定,重点考虑以下三方面: - 注水量:合理控制注水量,防止注入过多水分导致岩层收缩、开裂等灾害。

- 注水时间:注水时间应控制在合理范围内,避免过多的受力和水压增大。

-注水位置:注水井的设置要与煤层接触面平行,并尽可能在采煤工作面的前方摆放。

3. 注水施工技术(1)注水孔的确定和布置:根据地质勘探结果确定注水孔的位置,合理设置注水点有利于保证均匀性和稳定性,通常在采出煤的前方100m左右。

(2)注水井的施工:在煤层注水中,注水井的规划和修建对整个过程至关重要。

注水井的钻设过程可采用体液压注水载重钻机或者采用钻拼接长孔。

注水井的防堵工作和井深、井径的选择等,也是注水过程中重要的安全技术措施。

(3)注水压力的控制:注水压力控制是注水过程中比较重要的一环。

注水时,必须根据地下水位、有关地质因素等,制定合理的注水方案和水压参数。

2024年煤矿粉尘防治技术随着综采、综掘技术的迅猛发展,尤其是高产高效工作面和综放工作面的广泛应用,我国煤矿粉尘污染问题日趋严重,经八五九五期间的科技攻关,防降尘技术有了较大发展,在煤层注水、采煤机防尘、液压支护防尘、放煤口防尘及综掘面粉尘高效控制、呼吸性粉尘测试仪器的研究和推广应用等方面取得了突破性进展。

1.综采工作面防尘技术(1)煤层预湿注水技术。

煤层注水是煤炭开采中一项有效的预防性减尘措施,早在20世纪40年代,国外已开始采用此法减尘,至今已成为美国、英国、德国、俄罗斯、比利时和波兰等主要采煤国家广泛采用的减尘措施。

我国从1956年在本溪彩屯煤矿首次试验煤体预注水防尘技术,到xx年已有40%的采煤工作面实施煤体预注水防尘技术。

经过多年科研实践,煤层注水预先湿润煤体已经成为我国综合防尘技术核心,开发了长钻孔、短钻孔和深钻孔等煤层注水的成套技术,开发了水泥砂浆封孔泵,解决了封孔难的问题,提高了煤层注水降尘的效果。

研制了自动化控制的注水系统。

随着综采放顶煤技术在我国的推广应用,但由于综放开采的开采厚度大多在5m以上,最大厚度已达10m,而一般煤层在垂直于顶板方向上的渗透性较差,传统的注水工艺不能满足厚煤层开采的需要,九五期间,兖矿集团有限公司与煤炭科学研究总院重庆分院联合攻关,研究开发出适合厚煤层开采的煤层注水技术。

在九五期间,煤炭科学研究总院与兖矿集团有限公司研制了由流量和压力传感器、比例控制阀、计算机、泵、液压系统组成的全自动控制的注水系统。

煤层注水自动化控制系统与装备属于典型的机电液一体化设备,为了保证系统能够可靠工作,各子系统均具有手动和自动控制功能。

(2)采煤机防尘技术。

自八五以来,重点开展了对采煤机、液压支架及放煤1:3粉尘的高效治理技术的研究,先后研究出采煤机含尘气流控制、高压水外喷雾降尘技术,对液压支架、放煤口实施自动控制水喷雾降尘技术,使采煤机司机处空气中的含尘浓度在使用含尘气流控制技术和高压外喷雾降尘技术后分别下降了60%~70%和82%~93%,液压支架、放煤El自动喷雾降尘技术的使用,使放煤工操作处的总粉尘浓度和呼吸性粉尘浓度分别下降了84.7%和67.5%,使支架移架时下风流7m处的总粉尘浓度和呼吸性粉尘浓度分别下降了74.6%和61.1%,较好地降低了含尘气流的粉尘浓度。

综采工作面煤层动压注水降尘技术作用分析【摘要】结合我国轻型放顶煤开采实践过程,采用煤层注水技术降低煤炭开采过程中煤尘产生的浓度,有效改善煤炭开采过程的危险系数。

合理选择煤层注水钻孔施工工艺,优化煤层注水参数,并通过封孔技术手段的改革和优化,控制注水量与煤层、煤尘的合理结合,对封孔长度、专控间距等主要数据进行分析探讨,为今后煤层注水降尘技术提供科学依据。

【关键词】煤层注水;综采;封孔技术;降尘效果一、引言煤层注水是回踩工作面最重要的降尘措施之一,在煤层回采工作进行之前,选择煤层中适当的地点和位置进行若干钻孔施工,利用钻孔技术,将压力水注入钻孔,使其深入到煤体内部,使煤层中煤炭水分增加,从而极大的减少了煤炭开采过程中由于煤层爆破或开采儿产生的大量粉尘或煤尘。

煤层注水防尘技术的实质是,预先在煤层中钻孔,然后向钻孔中注入压力水,钻孔中的压力水通过煤层、煤体中的裂缝进行渗透、压细、毛细和分子扩散运动,之后扩散的水分渗透并存储与煤体的裂缝之中,对煤体进行预先的湿润,从而减少煤体开采时产生的浮游粉尘。

另外,针对不同性质情况的煤层,注水量需要与之相适应,否则无法取得最佳效果。

二、注水参数及粉尘观测结果分析注水量的多少直接影响防尘是否达到最佳效果,所以不同性质情况的煤层在注水时,注水量的大小十分重要。

注水量的计算需要涉及到一些重要参数,以单孔注水来说,单孔注水量的计算可以利用以下公式:Q=KLBHγq,其中Q是指单孔注水量,单位为m3,K为系数,一般取1:1,L为钻孔长度,B为钻孔间距,H为煤层厚度,γ为没得密度,q为吨煤注水量。

另外注水时间按照公式t=Q/V 来计算,V为单孔注水流量,单位为m3/h。

在实行注水防尘技术后,根据矿井粉尘观测结果显示,注水后,粉尘含量大幅减小,煤粉浓度明显减低,详见图1。

有图可以看出,当工作面推进到实验区前一定距离时,回风巷内的粉尘含量明显呈现明显下降趋势,之后趋于稳定。

随着工作面的推荐,对比无注水和注水煤层的煤尘产生浓度可以得出结论,在目前的条件下,注水降尘效果是很明显的。

1.煤层注水煤层注水能较大幅度地减少采煤工作面粉尘产生量,是国内外广泛采用的最积极、最有效的防尘措施。

1.1 煤层注水的实质煤层注水是回采工作面最重要的防尘措施之一,在回采之前预先在煤层个打若干钻孔,通过钻孔注入压力水,使其渗入煤体内部,增加煤的水分,从而减少煤层开采过程中煤尘的产尘量。

煤层注水的减尘作用主要体现在以下3个方面:(1)煤体内的裂隙中存在着原生煤尘,水进入后,可将原生煤尘湿润并粘结,使其在破碎时失去飞扬能力,从而有效地消除这一尘源。

(2)水进入煤体内部,并使之均勾湿润。

当煤体在开采中受到破碎时,绝大多数破碎面均有水存在,从而消除了细粒煤尘的飞扬,预防了浮尘的产生。

(3)水进入煤体后使其塑性增强,脆性减弱,改变了煤的物理力学性质.当煤体因开采而破碎时,脆性破碎变为塑性变形,因而减少了煤尘的产生量。

注水后的煤层,在回采及整个生产流程中都具有连续的防尘作用,而其他防尘措施则多为局部的。

采煤工作面产量占全矿井煤炭总产量的90%,因此煤层注水对减少煤尘的产生,防止煤尘爆炸,有着极其重要的意义。

1.2 煤层注水的方式及优缺点注水方式是指钻孔的位置、长度和方向。

按国内外注水状况.有短孔注水、深孔注水、长孔注水和巷道钻孔注水4种方式。

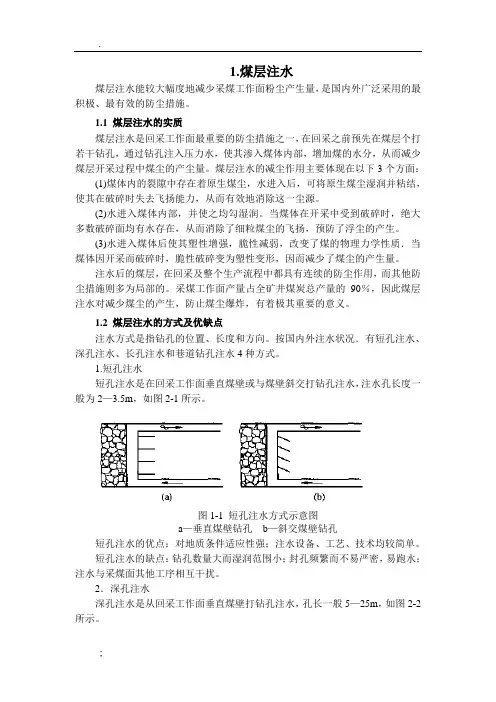

1.短孔注水短孔注水是在回采工作面垂直煤壁或与煤壁斜交打钻孔注水,注水孔长度一般为2—3.5m,如图2-1所示。

图1-1 短孔注水方式示意图a—垂直煤壁钻孔b—斜交煤壁钻孔短孔注水的优点:对地质条件适应性强;注水设备、工艺、技术均较简单。

短孔注水的缺点:钻孔数量大而湿润范围小;封孔频繁而不易严密,易跑水;注水与采煤面其他工序相互干扰。

2.深孔注水深孔注水是从回采工作面垂直煤壁打钻孔注水,孔长一般5—25m,如图2-2所示。

图1-2 深孔注水方式示意图深孔注水的优点:①不仅具有短孔注水的很多优点;②而且更能适应围岩的吸水膨胀性质;③较短孔注水的钻孔数量少,湿润范围大而均匀。

综采工作面煤层注水防尘技术实践应用摘要:随着矿井机械化程度的不断提高,煤矿尘害问题日趋突出。

矿井粉尘不仅污染井下工作场所,危害矿工身体健康,而且在一定的条件下会发生爆炸,酿成重大灾害。

因此,制定有效的防尘、降尘措施对煤矿安全具有重大意义。

其中,煤层注水技术是综采工作面最根本、最有效的防尘手段,能很好地降低工作面回采时煤尘产生量。

本文针对矿井A组煤采区首采工作开展煤层注水防尘技术实践应用,利用工作面浅孔高压注水、顺槽专用深孔静压注水和顺层钻孔静压注水,并对注水效果进行考察,根据现场实测效果,优化煤层注水方案。

关键词:煤尘;煤层注水;高压注水;静压注水引言煤层注水是回采前在煤层中预先钻孔或利用顺层抽采钻孔,将水溶液注入煤体,增加煤体水分,煤体湿润煤体后,可以有效减少采矿过程中煤尘的产生,防止井下工作人员因接尘导致的尘肺、矽肺职业病,防止煤尘爆炸事故的发生。

同时,煤层注水可以软化坚硬煤体,使综采速度加快,减少设备磨损,提高生产效率;还可以预防煤层自然发火。

1.煤样原始全水分的测定及煤质情况全水分是指煤在接收状态下的所有水分,外在水分和内在水分的总和。

一般情况,煤体含水率越高,开采时产尘量就越低。

现对煤层取样化验,测定水分和煤质情况,如下:2.煤层注水情况2.1 注水方案及工艺利用顺槽施工的顺层抽采孔,一孔两用,通过供水管路向煤层静压注水。

在上顺槽采煤帮施工专用高压注水孔,利用清水泵进行高压注水。

在工作面50架以下,每两架施工一个6~8m的孔,利用清水泵进行浅孔高压注水。

4.2.2 注水技术参数(一)顺层抽采孔注水:为防止注水时注入钻孔的水进入抽采管路,正常情况下注、抽孔间距应大于15m。

利用静压注水时注水压力一般控制在4MPa左右,实际单孔注水时间以煤壁出水为准。

静压注水超前工作面煤壁20m。

(二)上顺槽专用深孔注水:上顺槽每隔15~20m施工一个顺层注水孔,孔深不小于90m,注水压力控制在4Mpa左右,超前工作面30m开始每天对其注水,直至工作面煤壁渗水或回采结束。

44 /矿业装备MINING EQUIPMENT0 引言针对煤矿现有采煤工作面开采高度大、夹矸厚度大,导致粉尘浓度大的情况,同时传统采煤防尘技术大多采用喷雾洒水方式进行降尘,导致矿井静压水浪费严重,降尘效率低[1]。

通过对传统防尘方法进行研究和比对,结合采煤工作面实际情况,提出具体优化方案,逐渐形成一套综合防尘技术方案,希望能够为采煤工作面粉尘防治提供理论及实践参考。

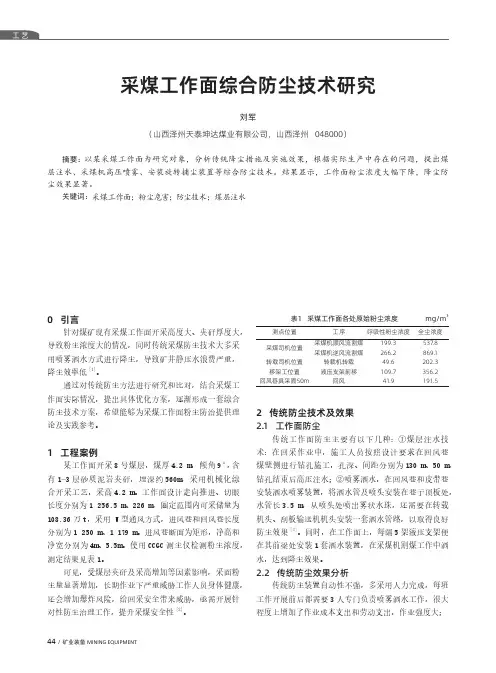

1 工程案例某工作面开采8号煤层,煤厚4.2 m,倾角9°,含有1~3层砂质泥岩夹矸,埋深约560m,采用机械化综合开采工艺,采高4.2 m。

工作面设计走向推进、切眼长度分别为1 256.5 m、226 m,圈定范围内可采储量为108.36万t,采用 U 型通风方式,进风巷和回风巷长度分别为1 250 m、1 179 m。

进风巷断面为矩形,净高和净宽分别为4m、5.5m。

使用CCGC 测尘仪检测粉尘浓度,测定结果见表1。

可见,受煤层夹矸及采高增加等因素影响,采面粉尘量显著增加,长期作业下严重威胁工作人员身体健康,还会增加爆炸风险,给回采安全带来威胁,亟需开展针对性防尘治理工作,提升采煤安全性[2]。

2 传统防尘技术及效果2.1 工作面防尘传统工作面防尘主要有以下几种:①煤层注水技术:在回采作业中,施工人员按照设计要求在回风巷煤壁侧进行钻孔施工,孔深、间距分别为130 m、50 m,钻孔结束后高压注水;②喷雾洒水,在回风巷和皮带巷安装洒水喷雾装置,将洒水管及喷头安装在巷子顶板处,水管长3.5 m,从喷头处喷出雾状水珠,还需要在转载机头、刮板输送机机头安装一套洒水管路,以取得良好防尘效果[3]。

同时,在工作面上,每隔5架液压支架便在其前梁处安装1套洒水装置,在采煤机割煤工作中洒水,达到降尘效果。

2.2 传统防尘效果分析传统防尘装置自动性不强,多采用人力完成,每班工作开展前后都需要3人专门负责喷雾洒水工作,很大程度上增加了作业成本支出和劳动支出,作业强度大;采煤工作面综合防尘技术研究刘军(山西泽州天泰坤达煤业有限公司,山西泽州 048000)摘要:以某采煤工作面为研究对象,分析传统降尘措施及实施效果,根据实际生产中存在的问题,提出煤层注水、采煤机高压喷雾、安装旋转捕尘装置等综合防尘技术。

120301 正常工作面煤层注水设计方案寨崖底煤业 11 盘区2023 年 12 月 29 日120301 综采工作面煤层注水设计方案煤层注水是采煤工作面最有效的防尘措施之一,实践证明,实施煤层注水不但能有效削减采煤工作面煤尘的产生,而且能够转变煤体的多种物理力学性质,削减冲击地压、煤层自燃发火,对采煤工作面的安全生产具有重大的意义。

为有效改善我盘区 120301 综采工作面的作业环境,提高生产效率,遏制煤尘事故发生,打算对120301 综采工作面实施煤层注水,特编写《120301 综采工作面煤层注水设计方案》如下:一、工作面简况地面相对位置:该工作面位于石盘上村西侧,李家社村东部,狮尾沟南部。

井下相对位置:东为 12 盘区 3#实体煤层,北为我盘区实体煤层,西邻 11 盘区 3 煤关心运输巷,南为我盘区 2023 年采空区。

该工作面倾向长度为 660m,工作面长度为 180m,可采长度为610m,斜面积为 118800 ㎡,煤层倾角为 3~5°,煤层厚度 0.95~1.45m,煤层平均厚度为 1.2m,工业储量为 192456t,可采储量为173210.4t,工作面煤层赋存平稳,节理发育。

二、工作面地质构造该工作面地质构造简洁,为单斜构造,没有觉察褶皱、冲刷带等简单构造,仅有两个倾角为 27°、35°落差为 0.69m、0.61m 的小正断层。

工作面顶板为黑色泥土、砂质泥岩、砂质泥岩互层,隔水性较好;底板为黑色、灰黑色泥岩、灰白色细粒砂岩,富水性极弱,局部底板涌水,但涌水量不大。

据 2023 年山西煤矿矿用安全产品检验中心《鉴定报告》,本煤层自燃倾向性等级为Ⅲ级,属于不易自燃煤层;煤层具有爆炸性。

三、设计目的有效削减 120301 综采工作面在回采过程中的产尘量,降低工作面的粉尘浓度,提高作业场所能见度,改善工作面的作业环境,防止职业病的发生,从根本上杜绝粉尘危害。

煤矿综采工作面防尘技术研究现状及趋势摘要:随着国家飞速的发展,科学技术不断的创新和实践,煤矿的机械化程度不断提高,开采强度越来越大,因此综采作业面产生的尘土越来越多,导致作业区粉尘浓度不断攀升。

严重的危害着煤矿安全人员和现场作业人员的健康。

文章首先对近些年国内外综采工作面的防尘技术的研究成果进行了总结分析,并对综采作业面的防尘趋势进行了探讨,期望对做好我国煤矿综采工作面的防尘提供指导。

关键词:煤矿综采;工作面;防尘技术;研究现状;趋势引言进入21世纪以来,在社会经济稳健发展的背景下,我国煤矿事业获得了快速的发展。

煤矿综采是煤矿整体工作中尤为重要的一个环节。

但是,在实际工作过程中,却发现煤矿综采工作面基于放煤口及支架移动期间容易有大量的粉尘产生。

为了使煤矿综采工作得到有效优化,合理、科学地应用防尘技术非常关键,比如煤体预先注水防尘技术、采煤机械喷雾防尘技术以及除尘器降尘技术等。

1国内外综采面防尘技术现状综采工作面粉尘的防治工作的落实主要涉及到以下几个方面:其一,煤矿开采之前,通过注水工艺的实施来提高煤矿的湿润程度,那么再结合合理的开采工艺,尽可能将煤矿粉尘最大可能的降低;其二,开采过程中结合特定的防尘技术控制源的应用,将粉尘限制在某一特定的区域,控制其扩散范围;其三,通过对相关除尘技术设备的应用将所产生的粉尘进行过滤或者排除。

以上三方面的内容是实施综采面防尘控制的三种模式。

1.1煤层预防先注水技术开采之前对煤层进行预先注水将其润湿是最基础的防尘措施。

这项技术应用的范围比较广。

煤层预先注水的原理很简单,首先进行打钻孔再向煤体注水,煤体的含水率大大提升,这样可有效的预防采煤时粉尘的产生。

在实施注水的过程中在其中添加活性剂,那么煤层的润湿效果将会大大提升,工作面的方防尘效果更加明显。

长钻孔煤层注水在煤层的开采过程中已经很普遍了,但是随着随着煤矿资源的综采水平的不断进步,长钻孔煤层注水技术的相关问题也日趋凸显,例如钻孔布置方式、封孔工艺、注水方式等方面。

江西煤炭科技2019年第3期综采工作面注水降尘技术应用闫东东(山西西山煤电股份有限公司西曲矿,山西古交030200)摘要:针对西曲矿18401综采工作面回采过程中粉尘浓度大导致作业环境差的问题,依据工作面的地质条件,采用深孔注水方法降尘,对注水钻孔参数、封孔工艺以及注水工艺进行设计。

确定采用动压与静压注水相结合的注水工艺。

煤层注水后,煤体的含水率有了明显的升高,工作面粉尘浓度降低幅度达到90%以上。

关键词:综采工作面;煤层注水;降尘;注水工艺;注水参数中图分类号:TD714+.4文献标识码:B文章编号:1006-2572(2019)03-0045-03Application of Water Injection and Dust Reduction Technology in Fully Mechanized Mining FaceYan Dongdong(Xiqu Colliery,Shanxi Xishan Coal and Electricity Co.,Ltd.,Gujiao,Shanxi030200)Abstract:Aiming at the problem of poor working environment caused by large dust concentration in the mining process of18401 fully mechanized mining face,Xiqu Colliery,the method of deep hole water injection and dust reduction was proposed in the paper according to the geological conditions.The water injection drilling parameters,sealing process and water injection process were designed,and combined water injection process using dynamic pressure and static pressure was also determined.After the coal seam is filled with water,the coal body is fully wetted,the water content of the coal body is obviously increased,and the dust concentration at each position of the working surface is reduced by more than90%.Key words:fully mechanized mining face;coal seam water infusion;dust fall;water injection process近年来,随着综合机械化采煤方式在各个煤矿的普及,矿井的生产效率以及产量有了飞跃性的提升,但工作面生产过程中产生的粉尘量也在不断增大[1-3]。