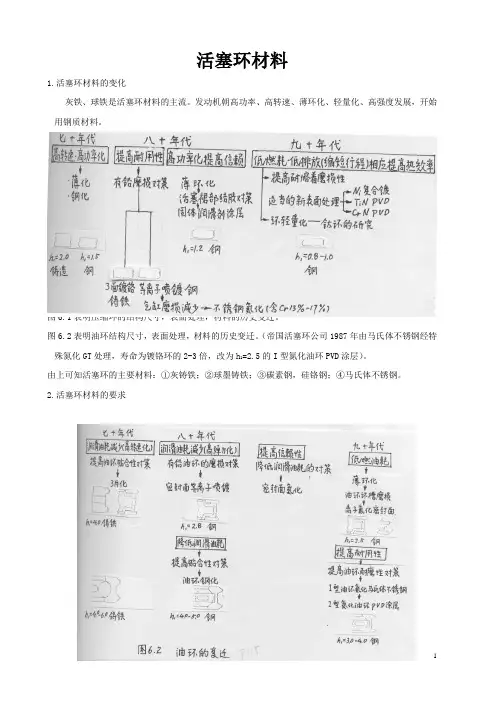

活塞环的材料

- 格式:doc

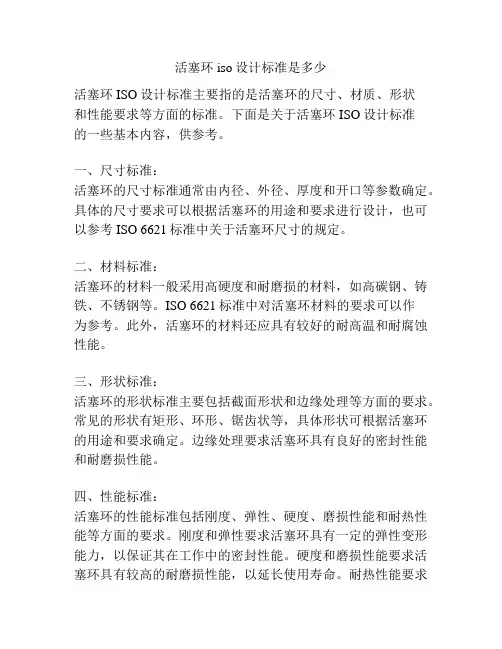

- 大小:76.50 KB

- 文档页数:11

活塞环的基本材料当今活塞环应用各种品质的铸铁材料和钢。

首先考察铸铁材料,按照用材料强度、延伸率、疲劳强度和耐磨性等指标表征的承载能力,可选用的铸造品质的全部范围见表1。

对于第一道压缩环应特别优先选用一种具有高抗弯强度和弹性模数的球墨铸铁,其基体为马氏体,以获得高的硬度,可使侧面具有较好的耐磨性。

第二道活塞环能应用无镀层环,开发了一种在调质热处理状态下呈现细化片状组织铸造品质的材料,通过生成铬、钒、锰和钨元素的特殊碳化物,以及马氏体基体组织,以获得良好的耐磨性。

而GOE44可锻铸铁是一种在细化珠光体基体组织中有针对性地生成残余碳化物成分的材料,能将高抗切向力强度与良好的耐磨性结合起来。

由于对材料强度和疲劳强度以及良好耐磨性的要求越来越高,现在趋向于进一步优化球状石墨的生成,以便在静态(装配状态)和动态负荷下获得特别高的抗弯强度,同时用贝氏体基体组织来获得活塞环侧面和工作表面较低的磨损率。

由于汽油机和柴油机活塞结构高度降低,压缩环的轴向高度相应减小,特别是面对20MPa气缸爆发压力,对机械结构的要求越来越高,这一切都要求提高活塞环侧面的强度和耐磨性。

钢材料特别适合于这些要求。

与铸铁材料相比,钢具有良好的机械动态承载能力,因此在弯曲负荷增大的情况下具有高的疲劳强度。

当然,通过表面镀层和表面处理的效果可部分地缩小铸铁和钢之间动态强度的差异。

试验表明,通过附加的化学处理(CPS法)可使氮化钢活塞环的动态强度提高大约30%。

首先应用含铬量为13%或18%的高铬马氏体钢,这种材料通过生成精细分布的铬碳化物和附加生成的渗氮层使表面层硬度明显提高,从而获得良好的耐磨性。

如果要使用调质处理的Cr-Si低合金钢的话,则环工作表面镀层是必需的。

在最近15年内,全世界汽油机第1道压缩环都由铸铁环改用钢环,其中特别是欧洲和日本偏爱于氮化钢环。

在汽油机高转速的使用条件下,现在轴向高度低的第1道钢环已成为标准零件,在此期间开发的发动机的第1道环超过90%采用氮化钢环,而第2道环大多数采用成本较低的铸铁环,并根据各自的功能要求选择相应的结构型式和工作表面涂层。

汽车发动机活塞环知识大全发动机的活塞是发动机中的主要配件之一,它与活塞环、活塞销等零件组成活塞组,与气缸盖等共同组成燃烧室,承受燃气作用力并通过活塞销和连杆把动力传给曲轴,以完成内燃发动机的工作过程。

活塞环(Piston Ring)是用于崁入活塞槽沟内部的金属环,活塞环分为两种:压缩环和机油环。

压缩环可用来密封燃烧室内的可燃混合气体;机油环则用来刮除汽缸上多余的机油。

活塞环是一种具有较大向外扩张变形的金属弹性环,它被装配到剖面与其相应的环形槽内。

往复和旋转运动的活塞环,依靠气体或液体的压力差,在环外圆面和气缸以及环和环槽的一个侧面之间形成密封。

活塞运动细节图▼四冲程发动机工作动图活塞结构一般活塞都是圆柱形体,根据不同发动机的工作条件和要求,活塞本身的构造有各种各样,一般将活塞分为顶部、头部和裙部三个部分。

活塞结构图活塞顶部是组成燃烧室的主要部分,其形状与所选用的燃烧室形式有关。

汽油机多采用平顶活塞,其优点是吸热面积小。

柴油机活塞顶部常常有各种各样的凹坑,其具体形状、位置和大小都必须与柴油机的混合气形成与燃烧的要求相适应。

活塞头部是指活塞顶端和环槽部分,由活塞顶至最下面一道活塞环槽之间的部分称为活塞头部其作用是承受气体压力,防止漏气.将热量通过活塞环传给汽缸壁。

活塞头部切有若干环槽,用以安置活塞环。

汽油机活塞顶多采用平顶或凹顶,以便使燃烧室结构紧凑。

活塞裙部是指活塞环槽以下的所有部分称为活塞裙,它的作用是尽量保持活塞在往复运动中垂直的姿态,也就是活塞的导向部分。

FM活塞结构详解内燃机活塞分类1.按使用的燃料来分,可分为汽油机活塞、柴油机活塞、天燃气活塞。

2.按制造活塞的材料来分,可分为铸铁活塞、钢活塞、铝合金活塞及组合活塞。

3.按制造活塞毛坯的工艺来分,可分为重力铸造活塞、挤压铸造活塞、锻造活塞。

4.按活塞的工作状况来分,可分为非增压活塞和增压活塞两大类。

5.按活塞的用途来分,可分为轿车活塞、卡车活塞、摩托车活塞、船用活塞、坦克活塞、拖拉机活塞等。

活塞环工作原理

活塞环是活塞和汽缸之间的密封装置,它的工作原理是利用弹性材料和压力,确保活塞与汽缸壁之间的密封性。

活塞环通常由金属材料制成,具有弹性。

它们安装在活塞的凹槽中,并与汽缸壁紧密接触。

由于活塞和汽缸壁之间存在间隙,活塞环的作用是填充这个间隙并确保密封。

在内燃机的工作过程中,活塞在气缸内上下运动时,由于活塞环的存在,可以有效地防止燃气和润滑油从活塞环间隙外泄而导致功率损失和机械磨损。

活塞环的工作原理可以通过以下步骤来解释:

1. 压缩阶段:当活塞下行时,活塞环与汽缸壁之间的间隙逐渐减小,活塞环受到压缩力,开始向内收缩。

这个过程中,活塞环与汽缸壁之间的接触面积增加,密封性逐渐加强。

2. 爆发阶段:在点火后,燃气混合物爆发,高温高压燃气将推动活塞向下运动。

活塞环在这一阶段扮演着密封的角色,防止燃气从活塞环间隙泄漏到汽缸外。

同时,活塞环还可以帮助冷却活塞并保持合适的润滑油膜。

3. 排气阶段:当活塞上行时,废气需要被排出汽缸。

活塞环的作用是防止废气在活塞环和汽缸壁之间泄漏,确保废气顺利通过排气门排出。

总的来说,活塞环通过与汽缸壁的紧密接触,起到密封和保护活塞的作用,确保内燃机的正常工作。

它们在发动机中扮演着重要的角色,减少能量损失和机械磨损,提高发动机的效率和寿命。

活塞环材料

活塞环是汽缸活塞和汽缸之间的密封件,用来确保汽缸内燃气的压力不会泄漏出来。

因此,活塞环材料的选择对发动机的性能和寿命起着至关重要的作用。

活塞环主要要求具有以下性能:

1.高温抗氧化性:活塞环在高温下工作,需要能够抵抗氧化,以延长使用寿命。

2.耐磨性:活塞环需要与汽缸壁有良好的密封,因此需要具备良好的耐磨性,以降低磨损对密封性的影响。

3.良好的弹性和弹性恢复性:活塞环需要具备较好的弹性,以确保在高温和高压力的工况下仍能保持良好的密封性。

4.低摩擦系数:活塞环材料需要具备较低的摩擦系数,以减少摩擦损失和能源消耗。

根据以上的要求,目前常用的活塞环材料主要有以下几种:

1.铸铁活塞环:铸铁活塞环具有良好的耐磨性和抗氧化性能,适合用于高温、高压力和高速运转的发动机。

2.钢铬活塞环:钢铬活塞环具有较好的耐磨性和抗氧化性能,但密封性能相对较差,适合用于高速运转的发动机。

3.铝合金活塞环:铝合金活塞环具有较低的摩擦系数和良好的弹性,适合用于高速运转和低温发动机。

4.硝化铁活塞环:硝化铁活塞环具有优异的耐磨性和抗氧化性能,可以用于高温高速发动机。

5.陶瓷涂层活塞环:陶瓷涂层活塞环具有较好的耐磨性能和抗氧化性能,但需要在特定的工况下使用。

综上所述,活塞环材料的选择应根据发动机的工作条件、性能要求和预期寿命来确定。

不同材料的活塞环各有优缺点,需要综合考虑各方面因素,并进行合理的搭配,才能确保活塞环的正常工作和长寿命。

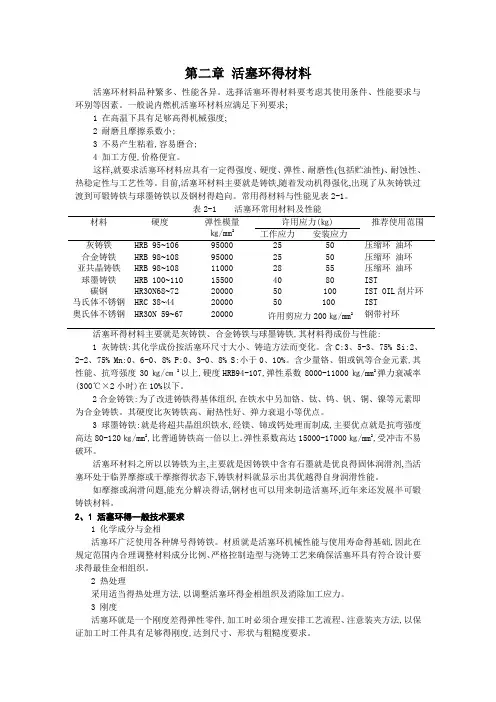

第二章活塞环得材料活塞环材料品种繁多、性能各异。

选择活塞环得材料要考虑其使用条件、性能要求与环别等因素。

一般说内燃机活塞环材料应满足下列要求;1在高温下具有足够高得机械强度;2 耐磨且摩擦系数小;3 不易产生粘着,容易磨合;4 加工方便,价格便宜。

这样,就要求活塞环材料应具有一定得强度、硬度、弹性、耐磨性(包括贮油性)、耐蚀性、热稳定性与工艺性等。

目前,活塞环材料主要就是铸铁,随着发动机得强化,出现了从灰铸铁过渡到可锻铸铁与球墨铸铁以及钢材得趋向。

常用得材料与性能见表2-1。

表2-1 活塞环常用材料及性能材料硬度弹性模量㎏/mm2许用应力(㎏) 推荐使用范围工作应力安装应力灰铸铁合金铸铁亚共晶铸铁球墨铸铁碳钢马氏体不锈钢奥氏体不锈钢HRB 95~106HRB 98~108HRB 98~108HRB 100~110HR30N68~72HRC 38~44HR30N 59~679500095000110001550020000200002000025252840505050505580100100压缩环油环压缩环油环压缩环油环ISTIST OIL刮片环IST钢带衬环活塞环得材料主要就是灰铸铁、合金铸铁与球墨铸铁,其材料得成份与性能:1 灰铸铁:其化学成份按活塞环尺寸大小、铸造方法而变化。

含C:3、5-3、75% Si:2、2-2、75% Mn:0、6-0、8% P:0、3-0、8% S:小于0、10%。

含少量铬、钼或钒等合金元素,其性能、抗弯强度30㎏/㎝2以上,硬度HRB94-107,弹性系数8000-11000㎏/mm2弹力衰减率(300℃×2小时)在10%以下。

2 合金铸铁:为了改进铸铁得基体组织,在铁水中另加铬、钛、钨、钒、铜、镍等元素即为合金铸铁。

其硬度比灰铸铁高、耐热性好、弹力衰退小等优点。

3 球墨铸铁:就是将超共晶组织铁水,经镁、铈或钙处理而制成,主要优点就是抗弯强度高达80-120㎏/mm2,比普通铸铁高一倍以上。

活塞环的材料活塞环是内燃机中的重要零部件,其材料选择对于发动机的性能和寿命有着至关重要的影响。

活塞环通常由金属材料制成,常见的材料包括铸铁、钢铁、铝合金等。

不同的材料具有不同的特性,下面将对活塞环常用的材料进行介绍。

首先,铸铁是活塞环最常用的材料之一。

铸铁具有良好的耐磨性和耐高温性能,适用于高压缩比的发动机。

同时,铸铁的成本较低,制造工艺成熟,易于加工和制造,因此在大多数发动机中都可以见到铸铁活塞环的身影。

其次,钢铁活塞环具有更高的强度和硬度,能够承受更大的压力和摩擦。

钢铁活塞环的耐磨性能更好,寿命更长,适用于高性能发动机和高转速发动机。

然而,钢铁活塞环的制造成本较高,加工难度也较大,因此在一些低功率发动机中并不常见。

另外,铝合金活塞环因其重量轻、导热性好的特点,逐渐在一些高性能发动机中得到应用。

铝合金活塞环的密度较低,能够减轻活塞组件的质量,降低惯性,有利于提高发动机的转速和燃油经济性。

同时,铝合金活塞环的导热性能优异,能够有效地带走活塞和活塞环的热量,有利于发动机的散热和稳定工作温度。

除了上述常见的材料外,还有一些新型材料也开始在活塞环的制造中得到应用,如陶瓷活塞环、涂层活塞环等。

陶瓷活塞环因其优异的耐磨性和高温性能,被广泛应用于一些高端发动机中,能够有效地提高发动机的使用寿命和可靠性。

涂层活塞环则是在常见材料的基础上进行表面处理,通过涂覆特殊的涂层来提高活塞环的耐磨性和摩擦性能,延长其使用寿命。

综上所述,活塞环的材料选择直接影响着发动机的性能和可靠性。

不同材料具有不同的特性和适用范围,制造商需要根据发动机的具体要求和工作环境来选择合适的活塞环材料,以确保发动机的稳定性和可靠性。

希望本文对活塞环材料的选择有所帮助,谢谢阅读!。

活塞环的材料范文活塞环是活塞和缸套之间的密封件,起到密封气体和冷却活塞的作用。

活塞环材料的选择直接影响到发动机的性能和使用寿命。

下面是一些常用的活塞环材料:1.硬质镀层材料(硬质铬、钨钢等):硬质镀层材料主要包括硬质铬、钨钢等,其硬度非常高,可有效抵抗活塞环与缸套之间的磨损。

此外,硬质镀层材料还具有良好的耐腐蚀性能,可以抵抗燃烧产物对活塞环的腐蚀,延长活塞环的使用寿命。

然而,硬质镀层材料的成本较高,制造工艺复杂,因此在高端发动机上使用较为常见。

2.铸铁材料:铸铁是常用的活塞环材料之一,其具有良好的摩擦学性能,可有效减少活塞环与缸套之间的磨损。

此外,铸铁还具有较好的耐腐蚀性能和导热性能,有利于活塞的散热。

铸铁材料的成本较低,制造工艺简单,因此在大多数中低档发动机上使用较为普遍。

3.铬铁材料:铬铁是一种由铬和铁组成的合金材料,具有较高的硬度和耐磨性。

它可以提供良好的密封性能和耐用性,能够抵抗活塞环与缸套之间的磨损。

铬铁材料还具有较好的耐热性能和抗腐蚀性能,能够承受高温和高压下的工作条件。

因此,在一些高性能发动机上常常使用铬铁活塞环。

4.钢材料:钢材料具有较高的强度和韧性,在高压环境下可以提供良好的密封性和耐磨性。

钢材料还具有较好的耐腐蚀性能和导热性能,有助于活塞的散热。

钢材料的成本较低,制造工艺相对简单,因此在一些经济型发动机上也有广泛应用。

总的来说,活塞环的材料选择需要综合考虑活塞环的密封性能、耐磨性、耐腐蚀性、散热性以及成本等因素。

不同型号的发动机和使用条件下,活塞环材料的选用也可能存在差异。

活塞环iso设计标准是多少

活塞环ISO设计标准主要指的是活塞环的尺寸、材质、形状

和性能要求等方面的标准。

下面是关于活塞环ISO设计标准

的一些基本内容,供参考。

一、尺寸标准:

活塞环的尺寸标准通常由内径、外径、厚度和开口等参数确定。

具体的尺寸要求可以根据活塞环的用途和要求进行设计,也可以参考ISO 6621标准中关于活塞环尺寸的规定。

二、材料标准:

活塞环的材料一般采用高硬度和耐磨损的材料,如高碳钢、铸铁、不锈钢等。

ISO 6621标准中对活塞环材料的要求可以作

为参考。

此外,活塞环的材料还应具有较好的耐高温和耐腐蚀性能。

三、形状标准:

活塞环的形状标准主要包括截面形状和边缘处理等方面的要求。

常见的形状有矩形、环形、锯齿状等,具体形状可根据活塞环的用途和要求确定。

边缘处理要求活塞环具有良好的密封性能和耐磨损性能。

四、性能标准:

活塞环的性能标准包括刚度、弹性、硬度、磨损性能和耐热性能等方面的要求。

刚度和弹性要求活塞环具有一定的弹性变形能力,以保证其在工作中的密封性能。

硬度和磨损性能要求活塞环具有较高的耐磨损性能,以延长使用寿命。

耐热性能要求

活塞环在高温环境下能够保持稳定的性能。

总结起来,活塞环ISO设计标准主要包括尺寸、材料、形状和性能等方面的要求。

活塞环的设计标准可根据具体的用途和要求进行设计,也可参考ISO 6621标准中的相关规定。

对活塞环进行设计时,还应考虑其与其他零部件的配合性、加工工艺以及使用环境等因素,以保证活塞环的正常工作和性能。

活塞环标准活塞环是发动机中非常重要的部件,它与气缸、活塞和气缸盖共同作用,确保发动机的正常运转。

活塞环的标准对于发动机的性能和寿命具有至关重要的影响。

一、活塞环的材料活塞环材料的选择对发动机的性能和寿命具有决定性的影响。

常用的活塞环材料包括铸铁、合金钢、不锈钢等。

其中,铸铁是一种经济实惠且耐用的材料,适用于大多数发动机。

合金钢和不锈钢则具有更高的强度和耐腐蚀性,适用于高性能发动机。

二、活塞环的尺寸和形状活塞环的尺寸和形状对于发动机的性能和寿命也有很大的影响。

活塞环的尺寸包括直径、高度和厚度等。

活塞环的形状则包括平环、桶形环和锥形环等。

不同的尺寸和形状的活塞环适用于不同的发动机类型和工况。

三、活塞环的表面处理活塞环的表面处理对于发动机的性能和寿命也有很大的影响。

常用的表面处理方法包括镀铬、喷钼和氮化等。

这些方法可以提高活塞环的耐腐蚀性和抗摩擦性,延长发动机的寿命。

四、活塞环的安装活塞环的安装对于发动机的性能和寿命也有很大的影响。

活塞环的安装应该保证其与气缸、活塞和气缸盖之间的间隙合适,以确保发动机的正常运转。

间隙过大会导致漏气和烧机油等问题,间隙过小则会导致摩擦损失增加和活塞环断裂等问题。

五、活塞环的检测和维护活塞环的检测和维护对于发动机的性能和寿命也有很大的影响。

定期检测活塞环的磨损和变形情况,及时更换损坏的活塞环,可以保证发动机的正常运转。

同时,定期维护发动机,清洗气缸和活塞,可以延长发动机的寿命。

总之,活塞环标准是确保发动机正常运转的重要因素。

从材料选择、尺寸和形状设计、表面处理、安装到检测和维护,每一个环节都需要严格按照标准进行操作,才能保证发动机的性能和寿命。

摩托车发动机重要零部件材料与工艺总结1.活塞:常用材料为铸铁和铝合金,铝合金又可分为铝铜合金(Y合金)和铝硅合金(Lo-Ex合金);毛坯加工措施可分为锻造和锻造两种,而锻造铝合金活塞由于其成本低而被一般内燃机广泛使用,但在二冲程柴油机中仍采用铸铁活塞;大量生产时采用金属模锻造,单件生产时则用砂型锻造,最新可采用挤压锻造。

对于摩托车,常用材料为ZL108、ZL109、ZL9、ZL117等,通用旳毛坯加工措施是金属型锻造,且金属模应采用下抽芯模具,而液态模锻工艺是其发展方向,热解决一般采用固溶强化(相称于钢旳淬火)及完全人工时效(T6),也有采用淬火及稳定化回火(T7)旳。

2.活塞销:一般采用20、15CrA或20Mn2等优质渗碳钢,在强化内燃机中可以高档合金钢;其外表面应采用渗碳淬火或表面感应淬火,为提高疲劳强度可采用冷挤压成形法、双面渗碳、氰化或氮化。

对于摩托车,材料一般为低碳合金钢(15Cr、20Cr、20Mn、20CrMo、20CrMnMo),采用热轧圆钢、冷轧或冷拉无缝钢管旳毛坯经冷挤压和温挤压成型,双面渗碳是强化活塞销旳有效措施。

3.活塞环:常用材料为铸铁和钢,铸铁又可分为球墨铸铁和可锻铸铁,钢中如65Mn弹簧钢可用于制造气环;表面解决措施有镀铬、镀锡、喷钼及磷化;加工措施有单体浇铸、靠模加工及热固定法。

对于摩托车,可采用合金铸铁(铬钼、钨合金铸铁)、球墨铸铁及钢(弹簧钢、不锈钢),其他同上。

4.连杆:一般采用中碳钢或合金钢制造,汽车、拖拉机及其她小型内燃机常用45、40Cr、40MnB等中碳钢锻造,其她强化内燃机则用42CrMo、18Cr2Ni4 WA等合金钢,某些小功率内燃机尚有用球墨铸铁制造旳;对于锻钢连杆可采用表面喷丸解决来提高疲劳强度,固定连杆大头盖旳螺栓可用40Cr、35CrNiMo、18Cr2Ni4WA等合金钢。

对于摩托车,可采用45、40Cr、40MnB、20Cr、4 2CrMo、20CrMo等材料经模锻、辊锻或精锻等措施成型,采用辊锻旳时候也可用45钢、冷硬铸铁及球墨铸铁制造。

活塞环的材料范文活塞环是发动机活塞与缸套结合的关键部件,承受着高压力和高温下的工作环境,因此材料选择对活塞环的性能和寿命至关重要。

在发动机技术的推动下,活塞环材料在不断演进和改进,以下是常见的活塞环材料及其特点:1.铸铁活塞环:铸铁活塞环是最早广泛使用的活塞环材料之一,常用的有球墨铸铁和灰铸铁。

球墨铸铁活塞环由球墨铸铁铸造而成,具有较高的强度和韧性,较低的摩擦系数和磨损率,适用于高转速和高温环境。

灰铸铁活塞环由灰铸铁铸造而成,具有良好的抗磨损性和耐热性,适用于中低功率发动机。

2.铜合金活塞环:铜合金活塞环是活塞环材料的常用选择之一,常见的有铸铜活塞环、磨损铜合金活塞环和磨蚀铜合金活塞环。

铜合金活塞环具有良好的导热性和导电性,能够有效降低活塞和缸套之间的温度和摩擦,减少磨损。

此外,铜合金活塞环还具有较高的抗疲劳性能,能够在高温和高压力下长时间工作。

3.高性能钢活塞环:高性能钢活塞环是近年来发展起来的新型活塞环材料,常见的有柱状涂层钢活塞环和带箔状涂层钢活塞环。

这些活塞环由高硬度的钢材制成,并经过表面处理形成涂层,具有良好的抗磨损性能和耐高温性能,能够满足先进发动机的高要求。

4.陶瓷活塞环:陶瓷活塞环是最新的活塞环材料之一,具有极高的硬度和耐磨损性,能够在高温和高压力下长时间工作,且摩擦系数低。

由于其优异的性能,陶瓷活塞环被广泛应用于高性能发动机和特殊环境下的发动机。

综上所述,活塞环的材料选择应根据发动机的工作条件和要求来进行,铸铁活塞环适用于一般发动机,铜合金活塞环适用于高温和高温发动机,高性能钢活塞环适用于要求更高的发动机,陶瓷活塞环适用于高性能和特殊环境下的发动机。

通过合理选择和应用不同材料的活塞环,可以提高发动机的性能和寿命。

活塞环的尺寸对照表活塞环是发动机中的重要零部件,它的尺寸对于发动机的性能和寿命都有着至关重要的影响。

本文将介绍一份活塞环的尺寸对照表,帮助读者更好地了解活塞环的尺寸规格以及其对发动机的作用。

活塞环是安装在活塞环槽中的环形零件,通常由铸铁等材料制成。

它的主要作用是密封活塞与气缸之间的空隙,防止燃烧室中的高压气体泄漏,并且导向和稳定活塞在气缸内的运动。

同时,活塞环还负责传递并均匀分布润滑油膜,降低活塞与气缸之间的摩擦和磨损。

下面是一份活塞环的尺寸对照表,供读者参考:活塞环类型外径(mm)宽度(mm)厚度(mm)----------------------------------------------------------------一环 82.0 2.5 1.2二环 82.5 2.5 1.2三环 83.0 3.0 1.5----------------------------------------------------------------活塞环的尺寸规格在不同类型的发动机中可能会有所不同,需要根据具体的发动机型号和要求进行选购和使用。

以上尺寸表仅供参考,具体的尺寸应根据实际需求进行确定。

在选择活塞环时,除了尺寸要匹配外,还需要考虑到活塞与气缸之间的配合间隙。

一般来说,配合间隙应适中,太小会导致活塞卡死,太大则会使活塞与气缸之间的密封效果下降。

因此,在进行更换或购买活塞环时,建议咨询专业人士或参考相关技术手册,确保选择适合的尺寸和配合间隙。

此外,活塞环的材料和表面处理也会对其性能产生影响。

一般来说,活塞环的材质应具有高温抗氧化性、耐磨损性和低摩擦系数。

常见的活塞环材料有铸铁、铸钢、氮化铸铁等。

而活塞环的表面处理则常采用磷镀、镀铬等方式,以提高其耐蚀性和耐磨损性。

总之,活塞环的尺寸对于发动机的性能和寿命具有重要影响。

选择适合的尺寸、配合间隙和材料是确保发动机正常运行的关键。

在选购和更换活塞环时,建议咨询专业人士的建议,并参考相关技术手册,以确保选择到质量可靠、性能优良的活塞环,从而提高发动机的可靠性和使用寿命。

1、范围本标准规定了活塞环所用原材料的化学成份、交货状态及机械性能的范围,并对铸铁环材料的金相显微结构做了定性规定。

本标准只适用于广州华南活塞环有限公司所制造的活塞环。

2、引用标准:2.1 GB 342-1997 冷拉圆钢丝尺寸、外形、重量及允许偏差2.2 GB 2103-88 钢丝验收、包装、标志及质量证明书的一般规定2.3 GB 4239-91 不锈钢和耐热冷轧钢带2.4 GB 5218-85 硅锰弹簧钢丝2.5 GB 5219-85 铬钒弹簧钢丝2.6 GB/T 4357-89 碳素弹簧钢丝2.7 GB/T 4240-93 不锈钢丝2.8 JB/T 6016-92 内燃机单体铸铁活塞环金相检验2.9 JB/T 6724-92 内燃机球墨铸铁活塞环金相检验2.10 QJ/ZY-B0101-1998 铸铁活塞环材质标准备注:1、6Cr13Mo参照郑州冶金工业部金属制品研究院精密材料研究所的质检报告;2、铸铁环材料标准参照桃源活塞环厂及无锡奥新内燃机配件有限公司标准;3、72A标准参照山特维克(瑞典)成型钢带标准;4、82B参照鹤山恒基钢丝制品有限公司标准;5、衬环材料参照上海实达精密不锈钢有限公司标准。

3、钢质环材料3.1尺寸、外形、重量3.1.1 钢丝、钢带直径及允许偏差:当≥φ1.0~φ3.0时,允许偏差:±0.01;当>φ3.0~φ6.0时,允许偏差:±0.02。

成型钢带允许偏差:宽度偏差:±0.02;厚度偏差:±0.01。

3.1.2 成盘交货的钢丝,每盘钢丝由一根组成。

当解开捆扎线时不得散乱或呈“∞”3.2化学成份3.2.1 60Si2MnAC:0.56~0.64; Si:1.60~2.00;Mn:0.60~0.90; Cr:≤0.35;Ni:≤0.35; Cu:≤0.25; P:≤0.030; S:≤0.030;3.2.2 50CrVAC:0.46~0.54;Si:0.17~0.37;Mn:0.50~0.80; Cr:0.80~1.10;V:0.10~0.20;Ni:≤0.35;Cu:≤0.25; P:≤0.030; S:≤0.030;3.2.3 3Cr13C:0.26~0.40; Si:≤1.00; Mn:≤1.00;Cr:12.00~14.00; P:≤0.035; S:≤0.030;3.2.4 6Cr13MoC:0.55~0.65; Si:≤0.80; Mn:≤0.80;Cr:12~14; P:≤0.035; S:≤0.025;Ni:≤0.60; Mo:0.30~0.40; Cu: ≤0.30。

活塞环的材料活塞环材料品种繁多、性能各异。

选择活塞环的材料要考虑其使用条件、性能要求和环别等因素。

一般说内燃机活塞环材料应满足下列要求;1在高温下具有足够高的机械强度;2 耐磨且摩擦系数小;3 不易产生粘着,容易磨合;4 加工方便,价格便宜。

这样,就要求活塞环材料应具有一定的强度、硬度、弹性、耐磨性(包括贮油性)、耐蚀性、热稳定性和工艺性等。

目前,活塞环材料主要是铸铁,随着发动机的强化,出现了从灰铸铁过渡到可锻铸铁和球墨铸铁以及钢材的趋向。

常用的材料和性能见表2-1。

表2-1 活塞环常用材料及性能材料硬度弹性模量㎏/mm2许用应力(㎏)推荐使用范围工作应力安装应力灰铸铁合金铸铁亚共晶铸铁球墨铸铁碳钢马氏体不锈钢奥氏体不锈钢HRB 95~106HRB 98~108HRB 98~108HRB100~110HR30N68~72HRC 38~44HR30N59~679500095000110001550020000200002000025252840505050505580100100压缩环油环压缩环油环压缩环油环ISTIST OIL刮片环IST钢带衬环许用剪应力200㎏/mm2活塞环的材料主要是灰铸铁、合金铸铁和球墨铸铁,其材料的成份和性能:1 灰铸铁:其化学成份按活塞环尺寸大小、铸造方法而变化。

含C:3.5-3.75% Si:2.2-2.75% Mn:0.6-0.8% P:0.3-0.8% S:小于0.10%。

含少量铬、钼或钒等合金元素,其性能、抗弯强度30㎏/㎝2以上,硬度HRB94-107,弹性系数8000-11000㎏/mm2弹力衰减率(300℃×2小时)在10%以下。

2 合金铸铁:为了改进铸铁的基体组织,在铁水中另加铬、钛、钨、钒、铜、镍等元素即为合金铸铁。

其硬度比灰铸铁高、耐热性好、弹力衰退小等优点。

3 球墨铸铁:是将超共晶组织铁水,经镁、铈或钙处理而制成,主要优点是抗弯强度高达80-120㎏/mm2,比普通铸铁高一倍以上。

弹性系数高达15000-17000㎏/mm2,受冲击不易破环。

活塞环材料之所以以铸铁为主,主要是因铸铁中含有石墨是优良的固体润滑剂,当活塞环处于临界摩擦或干摩擦的状态下,铸铁材料就显示出其优越的自身润滑性能。

如摩擦或润滑问题,能充分解决的话,钢材也可以用来制造活塞环,近年来还发展半可锻铸铁材料。

2.1 活塞环的一般技术要求1 化学成分与金相活塞环广泛使用各种牌号的铸铁。

材质是活塞环机械性能与使用寿命的基础,因此在规定范围内合理调整材料成分比例、严格控制造型与浇铸工艺来确保活塞环具有符合设计要求的最佳金相组织。

2 热处理采用适当的热处理方法,以调整活塞环的金相组织及消除加工应力。

3 刚度活塞环是一个刚度差的弹性零件,加工时必须合理安排工艺流程、注意装夹方法,以保证加工时工件具有足够的刚度,达到尺寸、形状与粗糙度要求。

4 保护端面活塞环两个端面是重要的工艺基准面,也是零件工作面,有较高的平度与粗糙要求。

在加工流程中应注意清洁、保护端面、防止碰伤。

5 型线设计为保证活塞环具有合理的缸壁压力分布,采用恰当形状曲线凸轮,仿形制造模具及加工外圆面是十分重要的。

6 消除应力为保证形状精度要求,加工中应采取合理的刀具角度与切削量,以减少加工残留应力,并采用热处理方法消除应力。

7 性能与寿命各种表面处理与处理前后的加工成为提高活塞环性能与寿命的重要工艺手段。

8 加工设备与检测手段由于活塞环形状结构的复杂性与多样化,尺寸精度又有较高的要求,同时生产批量一般较大,最好采用工序集中的高效率、高精度的自动与半自动专用设备以及检测手段。

2.2 活塞环对材料性能的要求2.2.1 强度抗弯强度是活塞环受力折断时的计算应力,它是衡量强度高低的一个参数。

活塞环在安装和工作中,均受着弯曲应力,如抗弯强度达不到一定的值,则易于折断。

为适应发动机强化的发展,为了减少活塞环与缸壁摩擦所损耗的功率,在设计时,往往要求活塞环高度尽可能薄,但同时又要保证活塞环有足够的弹力,这就对材料提出更高的抗弯强度要求;同时,为防止折断,对材料的坚韧性亦也一定要求,所以采用抗弯强度比灰铸铁、大得多的球墨铸铁、半可锻铸铁、蠕墨铸铁等材料有发展趋势。

(见表2-2)表2-22.2.2 硬度活塞环材料的硬度在一定程度上反映了材料的耐磨性。

活塞环工作时,它与气缸壁摩擦面之间不可避免地会有夹杂物,尽管输入的油和空气均经过滤清,这些夹杂物仍然起着研磨剂的作用,形成磨料磨损。

故需硬度高、抗磨料磨损能力强的材料,但硬度过高,不仅加工困难而且易于拉缸。

同时,与其相匹配的气缸套,对硬度也提出了限制。

因此,JB/T 51105—1999规定了硬度允许范围和同一片环的硬度差值。

(见表2-3)表2-32.2.3 弹性众所周知,活塞环之所以能在气缸内能起密封作用,首先是由于活塞环具有一定的弹力,然后在燃气的高压作用下,进一步向缸壁涨紧,并随着压力的增加而增加。

而活塞环弹力的获得及其大小,除活塞环的几何形体和残留应力外,活塞环材料本身所具有的弹性是十分重要的。

衡量材料的弹性,通常以弹性模量表现。

弹性模量指在环实物试验基础上,通过计算得到的表征应力与应变关系的参数。

24πr2ME = ───────㎏/ mm2mh1α1³φ式中:m—活塞环自由开口尺寸h 1—环高 α1—径向厚度 φ—活塞环减弱系数 矩形断面φ=1有斜棱、车槽等减弱的环φ<1r —活塞环径向平均半径 (D-t )M —活塞环闭合时的弯矩(㎏—cm )从E 可以看出,在活塞环的几何形状(尺寸)一定以后,其闭合时的弯矩M 越大,E 值越高,弹性越好,反之则弹性差。

活塞环材料的弹性,直接关系到活塞环的残余变形。

材料弹性好,活塞环的残余变形就少,从实践检验可以知道某些材料如合金球墨铸铁环、合金蠕墨铸铁环几乎没有残余变形,而合金灰铸铁环的残余变形是显而易见的。

典型的弹性模量:合金铸铁环:单体铸造环 95GPa 筒体铸铁环 115GPa 可锻、半可锻铸铁环 150~160GPa 球墨铸铁环 160GPa各种铸铁环的弹性模量均在相应材料典型模量±15 GPa 以内1 ─ 2钢环200GPa2.2.4 耐磨性(包括贮油性)研究活塞环材料的耐磨性,必须首先分析活塞环在气缸内工作时的运动状况、受力情况和工作环境等。

(1)活塞环运动状况活塞环在气缸内工作,有上下往复运动,而且速度也不断变化,同时活塞环与环槽有一定间隙。

因而还有沿环槽作旋转运动和震动等。

(2)活塞环工作环境活塞环处在高温、高压燃气下工作,其润滑条件极差,甚至产生干摩擦情况。

所以活塞环材料,必须有良好的抗磨能力,这就要求材料的金相组织有适当数量和大小且均匀分布的石墨,起贮油作用,润滑摩擦面。

当然,单纯依靠材料本身是远远不够的,于是采取了各种不同的表面处理,如镀铬、喷钼、氮化等工艺来强化耐磨性。

(3)活塞环受力情况活塞环工作时,气缸壁强迫活塞环闭合,受着压应力,而活塞环本身外圆受涨应力,内圆受压应力。

活塞环在高温、高压下运动,又承受着极苛刻的摩擦力,且这摩擦力还在反复变化着。

2.2.5 耐蚀性燃油中含有硫成分,燃烧后生成SO2和SO3,它们与H2O作用形成酸,对活塞环有腐蚀性作用,特别对金属显微结构呈多元相的交界面,更易受到磨蚀。

因此要求活塞环材料有一定的抗磨蚀能力。

在金属材料中,铸铁类比钢类的抗腐蚀能力要强一些,在非金属材料中,如塑料类,耐蚀性能力更强。

2.2.6热稳定性热稳定性指将环装入环规内,在规定温度下,保持一定时间后,其弹力消失率。

活塞环是处于高温气体下工作,如材料热稳定性差,那么很快就会衰退,密封作用降低,产生漏油窜气。

热稳定性应符合表2-4规定。

表2-4种类切向弹力的最大消失率,%整体环合金铸铁(包括碳化物铸铁) 12可锻铸铁、球墨铸铁、钢 8 撑簧油环非耐热钢 25耐热钢 12 钢带组合油环非耐热钢 30耐热钢 152.2.7表面处理性为了提高活塞环耐磨性,必须对其进行各种不同的表面处理,如镀铬、喷钼、氮化、激光表面等。

(见表2-5)而各种不同的表面处理,对活塞环材质的化学成分、金相组织结构有不同的要求。

如表面镀铬,对活塞环材料的S i含量应在2.8%以下,石墨应以细小且分布均匀为宜,其量也不能过多,否则将会严重影响其结合强度;又如激光表面淬火,要求活塞环材料有较高的含碳量;氮化、喷涂等均有不同要求。

表2-5 活塞环镀层镀层环磨损抗咬合性气缸磨损注解电镀铬喷铬喷钼喷碳化钨氧化铁磷化镀铜极好很好一般极好一般一般差很好很好很好好很好磨合中抗咬合性很好磨合中抗咬合性极好很好一般一般好好—很好应用最广对气缸磨损性能变化大随着温度升高和时间延长而损坏特别温度超过250℃——主要用于磨合主要用于磨合,也可加镀铬层随着发动机的强化,出现了采用球墨铸铁和可锻铸铁作为活塞环的趋向。

球墨铸铁的机械强度较高,但润滑性能比合金铸铁差(由于石墨面积与体积比小),有良好的耐磨性和抗粘着能力,表2-6给出球墨铸铁与灰铸铁机械性能比较数据。

表2-6 球墨铸铁与灰铸铁的机械性能比较活塞环常用材料的性能参数见表2-7。

表2-7 活塞环材料的性能参数弹性模量E n·GN/m2抗拉强度MN/m2硬度BHN疲劳值磨损率抗咬合性灰铸铁可锻合金铸铁可锻/球墨铸铁烧结铸铁83-124140-160155-165120230-310400-580540-820250-390210-310250-320200-440130-150一般好/很好极好好好极好差,一般镀铬好很好/极好好,镀铬更好差,一般镀铬很好至于钢,虽然具有较高的机械性能,但抗粘着磨损的性能很差,故应用不广。

在强化发动机中,由于要求提高环的弹力和抗冲击性能,有的采用钢制气环,但一般均要在滑动表面上镀铬(配氮化缸套)或经氮化处理(配镀铬缸套),以改善滑动性。

用钢片制造的油环,特别是组合油环已获得广泛应用,因为它可以产生很高的弹力,刮油能力强。

一般的高碳钢、锰钢、氮化钢等都可以做活塞环材料。

国外也有采用塑料(如聚四氟乙烯树脂)作为活塞环材料的报导,尚停留在试验阶段。

17。