苯与氯苯分离化工原理课程设计

- 格式:doc

- 大小:551.60 KB

- 文档页数:23

化工原理课程设计苯-氯苯分离过程板式精馏塔设计设计题目:设计者:学号:专业:石油与化工学院班级:化工本141 班指导教师:设计时间:2016年12月20日目录一、概述 (4)1、精馏与塔设备简介 (4)2、筛板塔的特点 (5)3、体系介绍 (6)4、设计要求 (6)二、设计说明书 (6)(1)设计单元操作方案简介 (6)(2)筛板塔设计须知 (7)(3)筛板塔的设计程序 (7)(4)塔板操作情况的校核计算一一作负荷性能图及确定确定操作点7三•设计计算书 (7)1. 设计参数的确定 (7)1.1进料热状态 (7)1.2加热方式 (8)1.3回流比(R)的选择 (8)1.4塔顶冷凝水的选择 (8)2. 流程简介及流程图 (8)2.1流程简介 (8)2.2流程简介图 (9)3. 理论塔板数的计算与实际板数的确定 (10)3.1理论板数的确定 (10)3.1.1物料恒算 (10)3.1.2 q线方程 ....................................................... 错误!未定义书签。

3.1.3平衡线方程 (10)3.1.4 R min 和R 的确定 (12)3.1.5精馏段操作线方程 (13)3.1.6 提镏段操作线方程 (13)3.1.7图解法求理论塔板数 (13)3.2实际塔板数确定 (14)4. 精馏塔工艺条件计算 (14)4.2操作温度的计算 (14)4.3塔内物料平均分子量、张力、流量及密度的计算 (15)4.4热量衡算 (20)4.5热量衡算 (21)4.6塔径的确定 (22)4.7塔有效高度....................................................... 错误!未定义书签。

4.8整体塔高 (25)5. 塔板主要参数确定 (25)5.1溢流装置 (25)5.2塔板布置及筛孔数目与排列 (27)6. 筛板的流体力学计算 (28)6.1塔板压降 (28)6.2 雾沫夹带量e V的计算 (30)6.3漏液的验算 (31)6.4液泛验算 (31)7. 塔板负荷性能图 (32)7.1液沫夹带线 (32)7.2液泛线 (33)7.3液相负荷上限线 (34)7.4液相负荷下线 (35)8. 辅助设备及零件设计 (38)8.1 塔 (38)8.2塔的接管 (39)8.4塔的附属设计 (41)9. 参考文献及设计手册 (42)请参考课42 四、设计感想各级标题的层次不对程设计课本165 页标题的设置方法,另外每章的表和图要按照顺序进行命名。

苯和氯苯精馏塔课程设计一、引言苯和氯苯是常见的有机化合物,它们在工业生产中有广泛的应用。

苯和氯苯精馏塔是一种有效的分离方法,可以将两者分离出来。

本课程设计旨在探究苯和氯苯精馏塔的原理、设计方法、操作技巧和安全注意事项。

二、原理1. 精馏塔原理精馏是一种利用液体混合物中各组分沸点差异进行分离的物理过程。

精馏塔是一种基于精馏原理设计的设备,通常由填料层和板层组成。

填料层通常由多孔性材料制成,可增加液体与气体之间的接触面积,促进挥发性组分从液相向气相转移;板层则通过板孔将液体和气体分开,使得液体在不同板层之间反复蒸发和凝结,从而实现组分之间的分离。

2. 苯和氯苯之间的沸点差异苯(C6H5)的沸点为80.1℃,而氯苯(C6H5Cl)的沸点为131℃。

因此,在适当温度下,苯和氯苯可以通过精馏塔进行分离。

三、设计方法1. 精馏塔的选择根据物料性质和生产要求,选择合适的精馏塔类型。

常见的精馏塔类型有平板式、填料式、螺旋板式等。

2. 填料的选择填料是影响精馏效果的重要因素之一。

常用的填料有金属网、陶瓷球、聚合物球等。

填料的选取应考虑到其表面积、孔径大小、耐腐蚀性和可再生性等因素。

3. 操作参数的控制在操作过程中,应根据实际情况控制温度、压力和进出料量等参数。

通常情况下,应将温度控制在苯和氯苯沸点之间,并适当增加进出料量以提高分离效率。

4. 填充率的控制填充率是指填料所占据空间与总容积之比。

填充率过高会导致液体无法顺畅流动,从而影响分离效果;而填充率过低则会导致液体在塔内停留时间不足,也会影响分离效果。

一般来说,填充率应控制在50%~70%之间。

四、操作技巧1. 开始操作前应检查设备是否正常运转,并进行必要的维护保养。

2. 在进料前,应先将塔内空气排出,以避免氧化反应和爆炸事故。

3. 操作过程中应注意控制温度、压力和进出料量等参数,并及时调整。

4. 如果发现液位过高或过低,应及时采取措施调整液位。

5. 操作结束后,应清洗设备并进行必要的维护保养。

北京理工大学珠海学院《化工原理课程设计》说明书题目: 苯和氯苯物系分离系统的设计学院:化工与材料学院专业班级: 1学号:学生姓名:指导教师:2013年 1 月21日目录第一章化工原理设计任务书 (1)1.1课程设计题目 (1)1.2课程设计内容(含技术指标) (1)1.2.1设计条件 (1)1.2.2具体设计内容和要求 (1)1.2.3进度安排 (2)1.2.4基本要求 (3)1.3基础数据(数据由Aspen模拟得到、计算制图由EXCEL得到) (4)1.3.1苯的物性 (4)1.3.2氯苯的物性 (6)1.3.3苯、氯苯的气液平衡关系 (6)第二章苯-氯苯板式精馏塔的工艺设计方案 (8)2.1设计方案的确定及工艺流程的说明 (8)2.2工艺流程图 (8)第三章精馏塔设计计算与论证 (9)3.1全塔的物料衡算 (9)3.1.1料液及塔顶底产品含苯的摩尔分率 (9)3.1.2平均摩尔质量 (9)3.1.3料液及塔顶底产品的摩尔流率 (9)3.2塔板数的确定 (10)N的求取 (10)3.2.1理论塔板数T3.2.2实际塔板数 (12)3.3塔的精馏段操作工艺条件及相关物性数据的计算 (14)3.3.1平均压强m p (14)3.3.2平均温度m t ........................................................................................ 14 3.3.3平均分子量m M .................................................................................. 14 3.3.4平均密度m ρ ........................................................................................ 15 3.3.5液体的平均表面张力m σ ................................................................... 17 3.3.6液体的平均粘度mL μ, (18)3.3.7精馏段的汽液负荷计算 ..................................................................... 19 3.3.8提馏段的汽液负荷计算 ..................................................................... 20 3.4塔和塔板主要工艺结构尺寸的计算 .................................................... 21 3.4.1精馏塔塔径的计算 ............................................................................. 21 3.4.2提馏段塔径的计算 ............................................................................. 21 3.4.3溢流装置 ............................................................................................. 22 3.4.4塔板布置 ............................................................................................. 25 3.4.5验算气速及阀孔动能因数及开孔率 ................................................. 29 3.5塔板上的流体力学验算 (29)3.5.1气体通过筛板压降p h 和p pΔ的验算 ................................................ 29 3.5.2雾沫夹带量v e 的验算 ......................................................................... 30 3.5.3液泛的验算 ......................................................................................... 32 3.6精馏段塔板负荷性能图 ........................................................................ 33 3.6.1雾沫夹带线(1) ............................................................................... 33 3.6.2液泛线(2) ....................................................................................... 34 3.6.3液相负荷上限线(3) ....................................................................... 35 3.6.4漏液线(气相负荷下限线)(4) ..................................................... 35 3.6.5液相负荷下限线(5) ....................................................................... 35 3.6.6操作气液比 ......................................................................................... 35 3.7提馏段塔板负荷性能图 ........................................................................ 36 3.7.1雾沫夹带线(1) ............................................................................... 36 3.7.2液泛线(2) ....................................................................................... 37 3.7.3液相负荷上限线(3) ....................................................................... 38 3.7.4漏液线(气相负荷下限线)(4) .. (38)3.7.5液相负荷下限线(5) (38)3.7.6操作气液比 (38)3.8板式塔的结构与附属设备 (39)3.8.1液流管 (39)3.8.2塔结构设计 (42)3.8.3附属设备设计 (44)3.9精馏塔的设计计算结果汇总一览表 (47)第四章生产工艺流程图及精馏塔工艺条件图的绘制 (48)第五章本设计中的主要符号说明 (49)第六章对本设计的评述和有关问题的分析与讨论 (51)第一章化工原理设计任务书1.1课程设计题目苯和氯苯物系分离系统的设计1.2课程设计内容(含技术指标)1.2.1设计条件生产能力:50000吨/年(每年按300天生产日,每天24小时计算)原料状态:苯含量50%(wt%);温度:25℃;压力:100kPa;泡点进料;分离要求:塔顶馏出液中苯含量98%(wt%);塔釜氯苯含量99.8%(wt%)操作压力:100kPa其它条件:(1)塔板类型:浮阀塔板;(2)塔顶采用全凝器;(3)R=1.9R m(4)塔顶压强4kPa(表压);(5)塔底加热蒸汽压力0.5MPa(表压);(6)单板压降不大于0.7kPa;1.2.2具体设计内容和要求(1)设计工艺方案的选定(2)精馏塔的工艺计算(3)塔板和塔体的设计(4)水力学验算(5)塔顶全凝器的设计选型(6)塔釜再沸器的设计选型(7)进料泵的选取(8)绘制流程图(9)编写设计说明书(10)答辩1.3基础数据(数据由Aspen 模拟得到、计算制图由EXCEL 得到)1.3.1苯的物性图1-1 苯的物性数据图物性拟合曲线与方差值:密度:8238.8938667.00015.02+--=T T ρ 12=R (1-1)饱和蒸汽压:39.0649-1.9139T + 0.0213T -0.0002T 23=P 12=R (1-2)表面张力:6505.311378.00001.02+-=T T σ 12=R (1-3)粘度:756.0008.0-1041082538+⨯+⨯-=--T T T μ 12=R (1-4)图1-2 氯苯的物性数据图1.3.2氯苯的物性物性拟合曲线与方差值:密度:3812.1123932.0001.02+--=T T ρ 12=R (1-5) 饱和蒸汽压:36.7013-1.4312T + 0.0187T -0.0001T 23=P 12=R (1-6) 表面张力:07.361261.00001.02+-=T T σ 12=R (1-7)粘度:833.0.0060-10225+⨯=-T T μ 12=R (1-8)1.3.3苯、氯苯的气液平衡关系依据苯与氯苯的饱和蒸气压公式代入BA B P P P P x --=大气,x 大气P P y A=得到苯、氯苯的气液平衡数据列于下表:图1-3 t ~x ~y 图泡点温度、露点温度分别与液相苯摩尔分数拟合曲线方程和方差:36.1318.613-40.292.484-23++=x x x T 露点12=R (1-9) 77.13149.11955.178242-06.16084.462345+-++-=x x x x x T 泡点 (1-10)12=R第二章苯-氯苯板式精馏塔的工艺设计方案2.1设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

(一)产品与设计方案简介1.产品性质、质量指标和用途产品性质:有杏仁味的无色透明、易挥发液体。

密度1.105g/cm3。

沸点131.6℃。

凝固点-45℃。

折射率1.5216(25℃)。

闪点29.4℃。

燃点637.8℃,折射率1.5246,粘度(20℃)0.799mPa·s,表面力33.28×10-3N/m.溶解度参数δ=9.5。

溶于乙醇、乙醚、氯仿、苯等大多数有机溶剂,不溶于水。

易燃,蒸气与空气形成爆炸性混合物,爆炸极限 1. 3%-7.1%(vol)。

溶于大多数有机溶剂,不溶于水。

常温下不受空气、潮气及光的影响,长时间沸腾则脱氯。

蒸气经过红热管子脱去氢和氯化氢,生成二苯基化合物。

有毒.在体有积累性,逐渐损害肝、肾和2910mg/kg,空其他器官。

对皮肤和粘膜有刺激性.对神经系统有麻醉性,LD50气中最高容许浓度50mg/m3。

遇高温、明火、氧化剂有燃烧爆炸的危险。

与氯酸银反应剧烈质量指标:氯苯纯度不低于99.8%,塔顶馏出液中含氯苯不得高于2%,原料液中含氯苯45%。

(以上均为质量分数)产品用途:作为有机合成的重要原料2.设计方案简介(1)精馏方式:本设计采用连续精馏方式。

原料液连续加入精馏塔中,并连续收集产物和排出残液。

其优点是集成度高,可控性好,产品质量稳定。

由于所涉浓度围乙醇和水的挥发度相差较大,因而无须采用特殊精馏。

(2)操作压力:本设计选择常压,常压操作对设备要求低,操作费用低,适用于苯和氯苯这类非热敏沸点在常温(工业低温段)物系分离。

(3)塔板形式:F1型浮阀塔板,浮阀塔板的优点是结构简单、制造方便、造价低;塔板开口率大,生产能力大;由于阀片可随气量的变化自由升降,故操作弹性大;因上升气流水平吹入液层,气液接触时间较长,故塔板效率较高。

(4)加料方式和加料热状态:设计采用泡点进料,将原料通过预热器加热至泡点后送入精馏塔。

(5)由于蒸汽质量不易保证,采用间接蒸汽加热。

(一)产品与设计方案简介1.产品性质、质量指标和用途产品性质:有杏仁味的无色透明、易挥发液体。

密度1.105g/cm3。

沸点131.6℃。

凝固点-45℃。

折射率1.5216(25℃)。

闪点29.4℃。

燃点637.8℃,折射率1.5246,粘度(20℃)0.799mPa·s,表面张力33.28×10-3N/m.溶解度参数δ=9.5。

溶于乙醇、乙醚、氯仿、苯等大多数有机溶剂,不溶于水。

易燃,蒸气与空气形成爆炸性混合物,爆炸极限 1. 3%-7.1%(vol)。

溶于大多数有机溶剂,不溶于水。

常温下不受空气、潮气及光的影响,长时间沸腾则脱氯。

蒸气经过红热管子脱去氢和氯化氢,生成二苯基化合物。

有毒.在体内有积累性,逐渐损害肝、2910mg/kg,肾和其他器官。

对皮肤和粘膜有刺激性.对神经系统有麻醉性,LD50空气中最高容许浓度50mg/m3。

遇高温、明火、氧化剂有燃烧爆炸的危险。

与氯酸银反应剧烈质量指标:氯苯纯度不低于99.8%,塔顶馏出液中含氯苯不得高于2%,原料液中含氯苯45%。

(以上均为质量分数)产品用途:作为有机合成的重要原料2.设计方案简介(1)精馏方式:本设计采用连续精馏方式。

原料液连续加入精馏塔中,并连续收集产物和排出残液。

其优点是集成度高,可控性好,产品质量稳定。

由于所涉浓度范围内乙醇和水的挥发度相差较大,因而无须采用特殊精馏。

(2)操作压力:本设计选择常压,常压操作对设备要求低,操作费用低,适用于苯和氯苯这类非热敏沸点在常温(工业低温段)物系分离。

(3)塔板形式:F1型浮阀塔板,浮阀塔板的优点是结构简单、制造方便、造价低;塔板开口率大,生产能力大;由于阀片可随气量的变化自由升降,故操作弹性大;因上升气流水平吹入液层,气液接触时间较长,故塔板效率较高。

(4)加料方式和加料热状态:设计采用泡点进料,将原料通过预热器加热至泡点后送入精馏塔内。

(5)由于蒸汽质量不易保证,采用间接蒸汽加热。

化工原理课程设计苯-氯苯精馏塔

苯-氯苯精馏塔是一种常用的化学反应装置,它的主要作

用是分离混合物中的不同组分。

该装置利用液体的沸点来实现分离,可以有效地调节不同物质的比例。

它的基本结构包括精馏塔的体积、高度、温度和压力等参数,以及控制系统和气体供应系统。

苯-氯苯精馏塔的工作原理是将混合物加入到精馏塔中,

混合物中的不同物质会按照它们的沸点从低温到高温依次进行分离。

在精馏塔中,混合物会在蒸汽和冷却水的作用下,进行分离,蒸汽会使低沸点的物质从塔底升至塔顶,而高沸点的物质会沿着塔体下降到塔底,最终实现分离。

苯-氯苯精馏塔具有结构简单、操作方便、操作安全、运

行可靠、成本低等优点,在化工生产中具有重要的应用价值。

苯-氯苯精馏塔的设计要考虑许多因素,包括塔体的体积、高度、温度和压力,以及控制系统和气体供应系统。

精馏塔的体积太小或太大都会影响分离效果,而温度和压力也是影响分离效果的重要因素,控制系统和气体供应系统也必须考虑进去。

苯-氯苯精馏塔是一种常用的化学反应装置,它可以有效

地调节不同物质的比例,在化工生产中具有重要的应用价值。

在设计精馏塔时,要考虑到精馏塔的体积、高度、温度和压力,以及控制系统和气体供应系统,以确保精馏塔的正常运行。

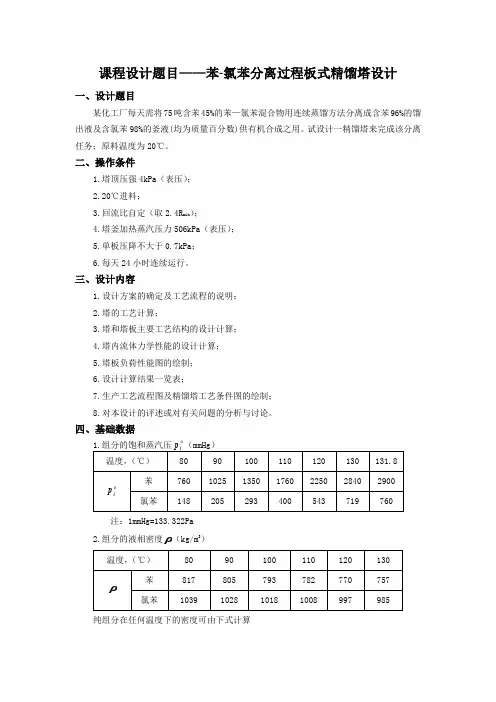

课程设计题目——苯-氯苯分离过程板式精馏塔设计一、设计题目某化工厂每天需将75吨含苯45%的苯—氯苯混合物用连续蒸馏方法分离成含苯96%的馏出液及含氯苯98%的釜液(均为质量百分数)供有机合成之用。

试设计一精馏塔来完成该分离任务;原料温度为20℃。

二、操作条件1.塔顶压强4kPa (表压);2.20℃进料;3.回流比自定(取2.4R min );4.塔釜加热蒸汽压力506kPa (表压);5.单板压降不大于0.7kPa ;6.每天24小时连续运行。

三、设计内容1.设计方案的确定及工艺流程的说明;2.塔的工艺计算;3.塔和塔板主要工艺结构的设计计算;4.塔内流体力学性能的设计计算;5.塔板负荷性能图的绘制;6.设计计算结果一览表;7.生产工艺流程图及精馏塔工艺条件图的绘制; 8.对本设计的评述或对有关问题的分析与讨论。

四、基础数据1.组分的饱和蒸汽压i p (mmHg ) 温度,(℃)80 90 100 110 120 130 131.8ip苯 760 1025 1350 1760 2250 2840 2900 氯苯148205293400543719760注:1mmHg=133.322Pa 2.组分的液相密度ρ(kg/m 3)温度,(℃)80 90 100 110 120 130 ρ苯 817 805 793 782 770 757 氯苯1039102810181008997985纯组分在任何温度下的密度可由下式计算苯 t A 1886.113.912-=ρ 氯苯 t B 0657.14.1124-=ρ 式中的t 为温度,℃。

3.组分的表面张力σ(mN/m )温度,(℃) 80 85 110 115 120 131 σ苯 21.2 20.6 17.3 16.8 16.3 15.3 氯苯26.125.722.722.221.620.4双组分混合液体的表面张力m σ可按下式计算:AB B A BA m x x σσσσσ+=(B A x x 、为A 、B 组分的摩尔分率)4.氯苯的汽化潜热常压沸点下的汽化潜热为35.3×103kJ/kmol 。

化工原理设计化工原理课程设计题目苯—氯苯分离过程板式精馏塔设计学院名称化学化工学院指导教师职称班级学号学生姓名年月日- 2 -- 2 - 目录苯-氯苯分离过程板式精馏塔设计 (1)设计内容及要求 (2)引言 (3)一、设计方案的确定 (4)二、精馏塔的物料衡算 (7)三、塔板数的确定 (7)四、精馏塔的工艺条件及有关物性数据的计算 (10)五、精馏塔的工艺尺寸计算 (13)六、塔板主要工艺尺寸的计算 (15)七、筛板的流体力学验算 (18)八、塔板负荷性能图 (20)九、各接管尺寸的确定 (24)十、塔体设计总表 (27)十一、苯-氯苯精馏生产工艺流程图 (29)十二、对设计过程的评述和有关问题的讨论 (30)结论 (31)参考文献 (32)谢辞 (33)化工原理设计苯-氯苯分离过程板式精馏塔设计指导老师:摘要:本设计对苯—氯苯分离过程筛板精馏塔装置进行了设计,主要进行了以下工作:1、对主要生产工艺流程和方案进行了选择和确定。

2、对生产的主要设备—筛板塔进行了工艺计算设计,其中包括:①精馏塔的物料衡算;②塔板数的确定;③精馏塔的工艺条件及有关物性数据的计算;④精馏塔的塔体工艺尺寸计算;⑤精馏塔塔板的主要工艺尺寸的计算。

3、绘制了生产工艺流程图和精馏塔设计条件图。

4、对设计过程中的有关问题进行了讨论和评述。

本设计简明、合理,能满足初步生产工艺的需要,有一定的实践指导作用。

关键词:苯—氯苯;分离过程;精馏塔The Design of sieve plate-distillation Tower abouttheSeparating Process of Benzene-chlorobenzeneAbstract: A suit of equipment of sieve distillation column devices which make Benzene separate from chlorobenzene has been designed. The main work comprising: 1. The main processes and programmes of the production have been selected and determined.2.The main container filler tower has been designed,including ①the balance reckon of the sieve plate tower ②the number of the tower plank has been determinated ③the calculation of properties of matter date ④the size of the Distillation tower has been computed ⑤The main tray sizeof the distillation tower.has been reckoned3. Production craftwork flow chart and design condition chart of the distillation tower have been drawn. 4.The questions of the design process have been discussed and reviewed. The design is simple and reasonable, and can meet the needs of the initial production process, a certain role in guiding the practice.-1-- 2 -设计内容及要求一、设计任务:每小时生产99.5%的氯苯4.5吨塔顶馏出液中含氯苯≤2%,原料液中含氯苯40%(wt%)。

课程设计题目:处置能力为50000t/y的苯—氯苯持续精馏筛板塔的设计学生姓名: 周戴院系名称: 化学与生物工程学院班级: 生物工程0801班指导教师:方芳课程设计成绩评定表化工原理课程设计任务书一、设计题目苯-氯苯持续精馏筛板塔设计 二、设计基础数据苯,氯苯纯组分的饱和蒸汽压数据三,设计任务及操作条件 (一)设计任务(1)原料液中氯苯含量:质量分率=38%(质量),其余为苯。

(2)产品纯度为99.8%(质量)的氯苯。

(3)塔顶馏出液中氯苯含量不得高于2.0%(质量)。

(4)生产能力:50000t/y 氯苯产品,年动工300天。

(二)操作条件(1)精馏塔顶压强: 4.0kpa (表压) (2)进料热状态 25F t C =︒ (3)回流比: 2R = (4)单板压降压:≤0.7kpa(5)冷凝器冷却剂:水,冷却剂温度:125t C=︒;240t C=︒(6)再沸器加热剂:饱和水蒸气,加热剂温度:P=2at(表压) 热损失:Q1=5%Q B四、设计内容(1)对精馏进程进行描述(2)精馏塔的物料衡算。

(3)塔板数的确信(4)精馏塔的工艺条件及有关物性数据的计算(5)精馏塔的塔体工艺尺寸计算(6)塔板要紧工艺尺寸的计算目录第一章流程及生产条件的确信和说第一节概述---------------------------------------------------------------------------81.1设计方案简介----------------------------------------------------------------------81.2设计方案的确信和说明----------------------------------------------------------81.2.1装置流程的确信----------------------------------------------------------------91.2.2操作压力的选择----------------------------------------------------------------91.2.3进料热状况的选择-------------------------------------------------------------91.2.4加热方式的选择----------------------------------------------------------------91.2.5回流比的选择------------------------------------------------------------------9第二节精馏塔的物料衡算--------------------------------------------------------91. 原料液及塔顶、塔底产品的摩尔分数-----------------------------------------102. 原料液及塔顶、塔底产品的平均摩尔质量----------------------------------103. 物料衡算---------------------------------------------------------------------------11第三节塔板数的确信----------------------------------------------------------------111.塔顶温度的确信----------------------------------------------------------------------112.q值的计算-----------------------------------------------------------------------------113.塔釜温度确信-------------------------------------------------------------------------114.相平稳方程----------------------------------------------------------------------------114.1求最小回流比与操作回流比--------------------------------------------------11 4.2求精馏塔的汽掖相负荷-------------------------------------------------------11 4.3求操作线方程-------------------------------------------------------------------11 4.4逐板计算法求理论板数-------------------------------------------------------11 5.总理论板数---------------------------------------------------------------------------126实际板数的求取---------------------------------------------------------------------12 第二章精馏塔工艺计算第一节精馏段的工艺条件及有关物性数据的计算--------------------121操作压力计算--------------------------------------------------------------------------12 2.操作温度--------------------------------------------------------------------------------12 3平均摩尔质量--------------------------------------------------------------------------13 4平均密度计算--------------------------------------------------------------------------13 4.1气相平均密度计算------------------------------------------------------ 134.2液相平均密度计算------------------------------------------------------135液体平均表面张力---------------------------------------------------------------------14 6液体平均黏度---------------------------------------------------------------------------15 第三章精馏塔设计计算第一节精馏塔的塔体的工艺尺寸计算-----------------------------------151塔径计算---------------------------------------------------------------------------------15 第二节提馏塔的工艺条件及有关物性数据的计算--------------------152.1操作压力计算------------------------------------------------------------162.2 操作温度计算-----------------------------------------------------------172.3平均摩尔质量计算------------------------------------------------------172.4平均密度计算------------------------------------------------------------172.41气相平均密度计算----------------------------------------------------172.42液相平均密度计算----------------------------------------------------172.5液体表面张力计算-----------------------------------------------------182.6液体平均黏度计算 -----------------------------------------------------19 第三节提馏塔的塔体工艺尺寸的计算3.1.塔径的计算 ------------------------------------------------------------19 3.2.提馏塔有效高度的计算 -----------------------------------------------20第四节塔板要紧工艺尺寸 -------------------------------------------------------------20 4.1溢流装置计算 -----------------------------------------------------------------------21w l -----------------------------------------------------------------------------21 w h -------------------------------------------------------------------21 d w 和截面积f A --------------------------------------------21 0h 及受液盘深度为wh ---------------------------21 4.2.塔板布置 ----------------------------------------------------------------------------22 4.2.1塔板散布 --------------------------------------------------------------------------22 4.2.2边缘区宽度确信 -----------------------------------------------------------------202a A 按式计算 ------------------------------------------------------224.2.4筛孔计算及其排列 --------------------------------------------------22 第四章 设计结果列表 --------------------------29 第五章 设计结果与讨论和说明 -------------------31第一节 设计结果自我评判 --------------------------------------------------------31 第二节 设计结果及小组讨论 -----------------------------------------------------31 第六章 终止语 ---------------------------------31 第七章 参考文献-------------------------------34符号说明英文字母A α-阀孔的鼓泡面积m 2 A f -降液管面积 m 2 A T -塔截面积 m 2 b -操作线截距c -负荷系数(无因次)c0 -流量系数(无因次)D -塔顶流出液量kmol/hD -塔径md0 -阀孔直径mE T -全塔效率(无因次)E -液体收缩系数(无因次)e-物沫夹带线kg液/kg气vF -进料流量kmol/hF0 -阀孔动能因子m/sg -重力加速度m/s2H T -板间距mH -塔高mH d -清液高度mh c -与平板压强相当的液柱高度mh d -与液体流径降液管的压降相当液柱高度mh r -与气体穿过板间上液层压降相当的液柱高度m h f -板上鼓泡高度mh L -板上液层高度mh0 -降液管底隙高度mh02v-堰上液层高度mh p -与板上压强相当的液层高度mhσ-与克服液体表面张力的压降所相当的液柱高度m h2v-溢液堰高度mK -物性系数(无因次)L s -塔内下降液体的流量m3/sL w -溢流堰长度mM -分子量kg/kmolN -塔板数N p -实际塔板数N T -理论塔板数P -操作压强PaΔP-压强降Paq -进料状态参数R -回流比R min-最小回流比u -空塔气速m/sw -釜残液流量kmol/hw c -边缘区宽度mw d -弓形降液管的宽度mw s -脱气区宽度mx -液相中易挥发组分的摩尔分率y -气相中易挥发组分的摩尔分率z -塔高m希腊字母α-相对挥发度μ-粘度Cpρ-密度kg/m3σ-表面张力下标r -气相L -液相l -精馏段q -q线与平稳线交点min-最小max-最大A -易挥发组分B -难挥发组分化工原理课程设计----------筛板塔的设计第一章流程及生产条件的确信和说明第一节概述精馏塔是此刻化工厂中必不可少的设备,因此显现了很多种的精馏塔。

化工课程设计苯氯苯分离过程板式精馏塔设计化工工程涉及到化学、物理、材料、机械等多个领域,是一个综合性极强的学科。

其中,课程设计是化工教育中不可或缺的一部分,它旨在培养学生综合运用所学知识和技能解决工程问题的能力。

本文将以苯氯苯分离过程的板式精馏塔设计为例,探讨化工课程设计的重要性以及如何进行有效的设计。

一、苯氯苯分离过程简介苯氯苯是一种有机化合物,化学式为C6H5Cl,分子量为112.56。

苯氯苯广泛应用于化工、医药、杀虫剂等领域。

苯与氯苯不能直接通过蒸馏进行分离,需要通过精馏等技术进行分离。

板式精馏塔属于一种常用的分离设备,用于高效地分离液体混合物中的组分。

二、板式精馏塔的设计板式精馏塔是一种复杂的设备,其中包括塔体、填料、板子、壳程、管程等组成部分。

在设计时需要考虑塔内物质的传质和传热,以及热力学和流体力学等方面的问题。

以下是板式精馏塔设计的主要步骤:1.确定分离过程的条件。

在确定分离条件之前,需要了解原料液体的性质,如密度、黏度、表面张力等。

根据要分离的混合物,选取正确的塔型,即确定塔的高度、直径等参数。

2.选择合适的填料。

填料的选择是影响精馏塔效率的重要因素之一。

常用的填料有网状填料、环状填料、波纹填料等。

不同的填料对于不同的物质有不同的分离效果。

3.确定板式精馏塔的操作和控制条件。

操作和控制条件包括流量、压力、温度等方面的参数。

经过一些实验和调节,最终确定合适的操作和控制条件。

4.进行模拟和计算。

在进行设计之前,需要进行模拟和计算,以验证分离效果。

这里以流体力学为例,采用计算流体力学(CFD)软件对流体在塔内的流动进行数值模拟。

5.确定板式精馏塔的材料和结构。

根据流体化学和物理性质,确定塔的材料。

选择合适的材料能够确保精馏过程稳定可靠。

三、化工课程设计的重要性通过本次课程设计,学生将会了解到化工工程的实际应用。

设计涉及到多个学科的知识和技能,要求学生在理论和实践上都要具备扎实的基础和综合的能力。

课程设计题目——苯-氯苯分离过程板式精馏塔设计一、设计题目某化工厂每天需将75吨含苯45%的苯—氯苯混合物用连续蒸馏方法分离成含苯96%的馏出液及含氯苯98%的釜液(均为质量百分数)供有机合成之用。

试设计一精馏塔来完成该分离任务;原料温度为20℃。

二、操作条件1.塔顶压强4kPa(表压);2.20℃进料;3.回流比自定(取2.4R min);4.塔釜加热蒸汽压力506kPa(表压);5.单板压降不大于0.7kPa;6.每天24小时连续运行。

三、设计内容1.设计方案的确定及工艺流程的说明;2.塔的工艺计算;3.塔和塔板主要工艺结构的设计计算;4.塔内流体力学性能的设计计算;5.塔板负荷性能图的绘制;6.设计计算结果一览表;7.生产工艺流程图及精馏塔工艺条件图的绘制;8.对本设计的评述或对有关问题的分析与讨论。

四、基础数据ο注:1mmHg=133.322Pa2.组分的液相密度ρ(kg/m3)纯组分在任何温度下的密度可由下式计算苯 t A 1886.113.912-=ρ 氯苯 t B 0657.14.1124-=ρ 式中的t 为温度,℃。

3.组分的表面张力σ(mN/m )双组分混合液体的表面张力m σ可按下式计算:AB B A BA m x x σσσσσ+=(B A x x 、为A 、B 组分的摩尔分率)4.氯苯的汽化潜热常压沸点下的汽化潜热为35.3×103kJ/kmol 。

纯组分的汽化潜热与温度的关系可用下式表示:38.01238.012⎪⎪⎭⎫ ⎝⎛--=t t t t r r c c (氯苯的临界温度:C︒=2.359c t ) 5.其他物性数据可查化工原理附录。

一、设计方案及工艺流程首先,苯和氯苯的原料混合物进入原料罐,在里面停留一定的时间之后,通过泵进入原料预热器,在原料预热器中加热到进料温度,然后,原料从进料口进入到精馏塔中。

塔中气相混合物在精馏塔中上升到塔顶上方的冷凝器中,降温到泡点温度使液态部分进入到塔顶产品冷却器中,停留一定的时间然后进入苯的储罐,而其中的气态部分重新回到精馏塔中,即回流。

苯与氯苯化工原理课程设计荆楚理工学院化工与药学院化工原理课程设计说明书设计题目:苯—氯苯分离过程板式精馏塔设计专业:化学工程与工艺班级: 08化学工程与工艺1班学号: 2008402010132 学生姓名:董彪指导教师:许维秀年月日目录一.任务书 (4)1.1 设计任务 (4)1.2 操作条件 (4)1.3 设备型式 (4)1.4 厂址 (4)二.设计内容 (5)2.1设计方案的选择及流程说明 (5)2.2工艺计算 (5)2.2.1精馏塔物料衡算 (5)2.2.2物料衡算 (6)三.精馏段的设计 (7)3.1精馏段的工艺条件及有关物性数据的计算 (7)3.2精馏段主要设备工艺尺寸设计 (10)3.2.1.塔径的计算 (10)3.2.2.精馏塔有效高度的计算 (11)3.2.3.精馏段塔板主要工艺尺寸计算 (12)3.2.4.塔板布置 (12)3.3精馏段塔板的流体力学校核 (13)3.3.1.塔板压降 (15)3.3.2.液面落差 (15)3.3.4.漏液 (15)3.3.5.液泛 (15)3.4 精馏段汽液负荷性能图 (15)3.4.1.漏液线 (15)3.4.2.液沫夹带线 (16)3.4.3.液相符合下限线 (16)3.4.4.液相符合上限线 (16)3.4.5.液泛线 (15)四.提馏段的设计 (18)4.1提留段的工艺条件及有关物性数据的计算 (18)4.2提镏段主要设备工艺尺寸设计 (21)4.2.1.提镏段塔径的计算 (21)4.2.2提馏段塔板主要工艺尺寸计算 (20)4.2.3.塔板布置............................... 错误!未定义书签。

4.3塔板的流体力学校核 (22)4.3.1.塔板压降 (22)4.3.2.液面落差 (23)4.3.3.液沫夹带 (24)4.3.4.漏液 (24)4.3.5.液泛 (24)4.4塔板的负荷性能图 (25)4.4.1.漏液线 (25)4.4.3.液相符合下限线 (25)4.4.4.液相符合上限线 (25)4.4.5.液泛线 (25)五.总塔高、总压降及接管尺寸的确定 (27)5.1接管 (27)5.2.筒体与封头 (27)5.3.除沫器 (28)5.4.裙座 (28)5.5.吊住 (28)5.6.人孔 (28)5.7.塔总体高度的设计 (28)六.辅助设备选型与计算 (29)6.1冷凝器的选择 (29)6.2再沸器的选择 (29)七、设计结果汇总 (30)八.总结....................................................................................... (31)九.符号说明与表格数据........................................................... (32)苯—氯苯混合液精馏分离板式塔设计一.任务书1.1 设计任务生产能力(进料量): 14000 吨/年操作周期: 300 天/年= 40%(质量分率,下同)进料组成:XF塔顶产品组成:X=98%D=0.2%塔底产品组成:XW1.2 操作条件操作压力:自选(表压)进料热状态:泡点进料 (q=1)单板压降:≯0.7 kPa回流比: R=(1.1~2.0)Rmin 由设计者自选塔顶采用全凝器泡点回流塔釜采用间接饱和水蒸气加热全塔效率为:0.61.3 设备型式:自选1.4 厂址:荆门地区二.设计内容2.1设计方案的选择及流程说明本设计任务为分离苯—氯苯混合液。

下载可编辑课程设计说明书课程设计名称化工原理课程设计课程设计题目苯-氯苯混合液浮阀式精馏塔设计姓名__________________________学号___________________________专'业化学工程与工艺学院牛命科学技术学院指导教师 ________________________化工原理课程设计任务书(一) 设计题目苯- 氯苯连续精馏塔的设计( 二) 设计任务及操作条件设计任务(1) 原料液中含氯苯32% (质量) 。

(2) 塔顶馏出液中含氯苯不得高于2%(质量) 。

(3) 处理量250 kmol/h操作条件⑴塔顶压强4KPa表压),单板压降小于0.7KPa。

(2) 进料热状态自选。

(3) 回流比R=( 1 . 1 -3 )R min 。

(4) 塔釜加热蒸汽压力0.45MPa设备型式F1 型浮阀塔设备工作日:每年330天,每天24小时连续运行。

三)设计内容1 ).设计说明书的内容1) 精馏塔的物料衡算;2) 塔板数的确定;3) 精馏塔的工艺条件及有关物性数据的计算;4) 精馏塔的塔体工艺尺寸计算;5) 塔板主要工艺尺寸的计算;6) 塔板的流体力学验算;7) 塔板负荷性能图;8) 对设计过程的评述和有关问题的讨论。

9) 辅助设备的设计与选型2.设计图纸要求:1) 绘制工艺流程图2)绘制精馏塔装置图(四)参考资料1 •物性数据的计算与图表2•化工工艺设计手册3 •化工过程及设备设计4 •化学工程手册5.化工原理苯、氯苯纯组分的饱和蒸汽压数据其他物性数据可查有关手册。

目录前言 (6)1.设计方案的思考. (6)2. 设计方案的特点. (6)3 .工艺流程的确定. (6)一.设备工艺条件的计算. (8)1.设计方案的确定及工艺流程的说明 (8)2 .全塔的物料衡算. (8)2.1 料液及塔顶底产品含苯的摩尔分率 (8)2.2 平均摩尔质量. (8)2.3 料液及塔顶底产品的摩尔流率 (8)3 .塔板数的确定. (9)3.1理论塔板数N T的求取 (9)3.2 确定操作的回流比R (10)3.3 求理论塔板数 (11)3.4 全塔效率E T (12)3.5 实际塔板数N p(近似取两段效率相同) (13)4.操作工艺条件及相关物性数据的计算 (13)4.1 平均压强p m (13)4.2 平均温度t m (14)4.3 平均分子量M m (14)4.4平均密度p (15)4.5液体的平均表面张力怖 (16)4.6液体的平均粘度比口 ......................................................... 仃4.7 气液相体积流量 (18)6 主要设备工艺尺寸设计 (19)6.1 塔径 (19)7 塔板工艺结构尺寸的设计与计算 (20)7.1 溢流装置 (20)7.2 塔板布置 (23)塔板流的体力学计算. (25)1 塔板压降2 液泛计算 (27)253 雾沫夹带的计算 (28)4 塔板负荷性能图 (30)4.1 雾沫夹带上限线. (30)4.2 液泛线. (31)4.3 液相负荷上限线. (32)4.4 气体负荷下限线(漏液线). (33)4.5 液相负荷下限线. (33)三板式塔的结构与附属设备 (35)1 塔顶空间 (35)2 塔底空间 (36)3 人孔数目 (36)4 塔高 (36)浮阀塔总体设备结构简图: (37)5 接管 (38)5.1 进料管. (38)5.2 回流管. (38)5.3 塔顶蒸汽接管. (39)5.4 釜液排出管. (39)5.5 塔釜进气管. (40)6 法兰 (40)7 筒体与封头 (41)7.1 筒体. (41)7.2 封头. (41)7.3 裙座. (41)8 附属设备设计 (41)8.1 泵的计算及选型. (41)8.2 冷凝器. (42)8.3 再沸器. (43)四计算结果总汇 (44)五结束语 (45)六符号说明: (45)、八前言1.设计方案的思考通体由不锈钢制造,塔节规格①25〜100mm高度0.5〜1.5m,每段塔节可设置1〜2个进料口/测温口,亦可结合客户具体要求进行设计制造各种非标产品。

苯氯苯化工课程设计一、课程目标知识目标:1. 让学生理解并掌握苯和氯苯的基本化学性质,了解它们在化工产业中的应用。

2. 使学生掌握苯氯苯的合成方法,了解不同合成路径的优缺点。

3. 帮助学生了解苯氯苯的毒性和环境保护措施,认识到化学工艺中的安全与环保重要性。

技能目标:1. 培养学生通过实验和理论知识分析苯氯苯化学性质的能力。

2. 培养学生运用化学原理解决实际问题的能力,例如在设计合成苯氯苯的实验方案。

3. 提升学生的实验操作技能,包括仪器使用、数据记录和处理。

情感态度价值观目标:1. 培养学生对化学化工行业的兴趣和认识,激发他们探索化学世界的热情。

2. 引导学生形成良好的科学态度,认识到化学对生活和社会发展的积极意义。

3. 强化学生的环保意识,培养他们在化工生产过程中对环境保护的责任感。

本课程针对高中年级学生,结合化学学科特点,注重理论与实践相结合。

课程旨在让学生在掌握必要理论知识的基础上,提高实验操作技能,并培养他们对化学化工的情感态度和价值观。

通过具体学习成果的分解,为教学设计和评估提供明确的方向,使学生在完成本章节学习后,能够具备一定的苯氯苯化学知识,形成科学的思维方式和实验技能。

二、教学内容1. 苯氯苯的基本概念:介绍苯和氯苯的结构特点、物理性质及化学性质,对应教材第2章。

2. 苯氯苯的合成方法:讲解苯氯苯的合成反应原理,包括芳香族取代反应、硝化反应等,对应教材第3章。

3. 苯氯苯的应用:分析苯氯苯在化工、医药、农药等领域的应用,以实例说明,对应教材第4章。

4. 苯氯苯的环境影响与安全防护:探讨苯氯苯对环境及人体的危害,介绍相关安全防护措施,对应教材第5章。

5. 实践教学:设计实验,让学生亲自动手操作,观察苯氯苯的合成反应过程,培养实验技能。

教学内容安排和进度:第一课时:苯氯苯的基本概念。

第二课时:苯氯苯的合成方法。

第三课时:苯氯苯的应用。

第四课时:苯氯苯的环境影响与安全防护。

第五课时:实践教学,进行苯氯苯合成实验。

苯和氯苯分离课程设计一、教学目标本节课的教学目标是使学生掌握苯和氯苯的性质和分离方法。

知识目标包括:了解苯和氯苯的结构和性质;掌握苯和氯苯的分离方法。

技能目标包括:能够运用苯和氯苯的性质进行分离;能够进行实验操作,掌握实验技能。

情感态度价值观目标包括:培养学生对化学实验的兴趣和好奇心;培养学生的团队合作意识和科学探究精神。

二、教学内容本节课的教学内容主要包括苯和氯苯的结构和性质、苯和氯苯的分离方法。

首先,介绍苯和氯苯的结构和性质,包括它们的分子结构、物理性质和化学性质。

然后,介绍苯和氯苯的分离方法,包括蒸馏法、萃取法和色谱法等。

最后,通过实验操作,让学生亲自体验苯和氯苯的分离过程,加深对分离方法的理解和掌握。

三、教学方法本节课采用多种教学方法,以激发学生的学习兴趣和主动性。

首先,采用讲授法,向学生讲解苯和氯苯的结构和性质、分离方法的理论原理。

然后,采用讨论法,引导学生分组讨论实验操作和结果,激发学生的思考和交流。

接着,采用案例分析法,分析实际案例中的苯和氯苯分离问题,培养学生解决实际问题的能力。

最后,采用实验法,让学生亲自进行实验操作,培养学生的实验技能和科学探究精神。

四、教学资源本节课的教学资源包括教材、参考书、多媒体资料和实验设备。

教材和参考书用于提供苯和氯苯的结构和性质、分离方法的理论知识。

多媒体资料用于展示实验操作和结果,增强学生的学习兴趣和理解。

实验设备用于进行实验操作,让学生亲自体验苯和氯苯的分离过程,加深对分离方法的理解和掌握。

五、教学评估本节课的教学评估主要包括平时表现、作业和考试三个部分。

平时表现主要评估学生的课堂参与度、提问和回答问题的积极性等。

作业主要评估学生的练习完成情况和理解程度。

考试则是对学生掌握苯和氯苯的结构和性质、分离方法的全面评估。

评估方式应客观、公正,能够全面反映学生的学习成果。

六、教学安排本节课的教学安排如下:首先,在第一节课中,介绍苯和氯苯的结构和性质,并进行相关练习。

目录前 言 (I)1.设计方案的思考................................................................................................................................ I 2.设计方案的特点.................................................................................................................................. I 3.工艺流程的确定................................................................................................................................ I 第一章 设备工艺条件的计算 (1)1.1设计方案的确定及工艺流程的说明 ............................................................................................... 1 1.2全塔的物料衡算. (1)1.2.1 料液及塔顶底产品含苯的摩尔分率 .................................................................................. 1 1.2.2 平均摩尔质量 ...................................................................................................................... 1 1.2.3 料液及塔顶底产品的摩尔流率 .......................................................................................... 1 1.3塔板数的确定.. (2)1.3.1理论塔板数T N 的求取 ........................................................................................................ 2 1.3.2 确定操作的回流比R ........................................................................................................... 3 1.3.3求理论塔板数 ....................................................................................................................... 5 1.3.4 全塔效率T E ....................................................................................................................... 6 1.3.5 实际塔板数p N (近似取两段效率相同) ....................................................................... 7 1.4操作工艺条件及相关物性数据的计算 . (7)1.4.1平均压强m p ........................................................................................................................ 7 1.4.2 平均温度m t ........................................................................................................................ 8 1.4.3平均分子量m M ................................................................................................................... 8 1.4.4平均密度m ........................................................................................................................ 8 1.4.5 液体的平均表面张力m σ .................................................................................................101.4.6 液体的平均粘度mL μ, (11)1.4.7 气液相体积流量 ................................................................................................................ 12 1.5 主要设备工艺尺寸设计 . (13)1.5.1 塔径 ................................................................................................................................... 13 1.6 塔板工艺结构尺寸的设计与计算 . (15)1.6.1 溢流装置............................................................................................................................ 15 1.6.2 塔板布置. (19)第二章 塔板流的体力学计算 (22)2.1 塔板压降 (22)2.2 液泛计算 (24)2.3雾沫夹带的计算 (26)2.4塔板负荷性能图 (28)2.4.1 雾沫夹带上限线 (28)2.4.2 液泛线 (28)2.4.3 液相负荷上限线 (29)2.4.4 气体负荷下限线(漏液线) (30)2.4.5 液相负荷下限线 (30)第三章板式塔的结构与附属设备 (31)3.1 塔顶空间 (31)3.2 塔底空间 (31)3.3 人孔数目 (31)3.4 塔高 (31)第四章符号说明 (33)参考文献 (36)致谢 (37)前言1.设计方案的思考通体由不锈钢制造,塔节规格Φ25~100mm、高度0.5~1.5m,每段塔节可设置1~2个进料口/测温口,亦可结合客户具体要求进行设计制造各种非标产品。

(一)产品与设计方案简介1.产品性质、质量指标和用途产品性质:有杏仁味的无色透明、易挥发液体。

密度1.105g/cm3。

沸点131.6℃。

凝固点-45℃。

折射率1.5216(25℃)。

闪点29.4℃。

燃点637.8℃,折射率1.5246,粘度(20℃)0.799mPa·s,表面张力33.28×10-3N/m.溶解度参数δ=9.5。

溶于乙醇、乙醚、氯仿、苯等大多数有机溶剂,不溶于水。

易燃,蒸气与空气形成爆炸性混合物,爆炸极限 1. 3%-7.1%(vol)。

溶于大多数有机溶剂,不溶于水。

常温下不受空气、潮气及光的影响,长时间沸腾则脱氯。

蒸气经过红热管子脱去氢和氯化氢,生成二苯基化合物。

有毒.在体内有积累性,逐渐损害肝、2910mg/kg,肾和其他器官。

对皮肤和粘膜有刺激性.对神经系统有麻醉性,LD50空气中最高容许浓度50mg/m3。

遇高温、明火、氧化剂有燃烧爆炸的危险。

与氯酸银反应剧烈质量指标:氯苯纯度不低于99.8%,塔顶馏出液中含氯苯不得高于2%,原料液中含氯苯45%。

(以上均为质量分数)产品用途:作为有机合成的重要原料2.设计方案简介(1)精馏方式:本设计采用连续精馏方式。

原料液连续加入精馏塔中,并连续收集产物和排出残液。

其优点是集成度高,可控性好,产品质量稳定。

由于所涉浓度范围内乙醇和水的挥发度相差较大,因而无须采用特殊精馏。

(2)操作压力:本设计选择常压,常压操作对设备要求低,操作费用低,适用于苯和氯苯这类非热敏沸点在常温(工业低温段)物系分离。

(3)塔板形式:F1型浮阀塔板,浮阀塔板的优点是结构简单、制造方便、造价低;塔板开口率大,生产能力大;由于阀片可随气量的变化自由升降,故操作弹性大;因上升气流水平吹入液层,气液接触时间较长,故塔板效率较高。

(4)加料方式和加料热状态:设计采用泡点进料,将原料通过预热器加热至泡点后送入精馏塔内。

(5)由于蒸汽质量不易保证,采用间接蒸汽加热。

(6)再沸器,冷凝器等附属设备的安排:塔底设置再沸器,塔顶蒸汽完全冷凝后再冷却至泡点下一部分回流入塔,其余部分经产品冷却器冷却后送至储灌。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

3工艺流程草图及说明首先,苯和氯苯的原料混合物进入原料罐,在里面停留一定的时间之后,通过泵进入原料预热器,在原料预热器中加热到泡点温度,然后,原料从进料口进入到精馏塔中。

因为被加热到泡点,混合物中既有气相混合物,又有液相混合物,这时候原料混合物就分开了,气相混合物在精馏塔中上升,而液相混合物在精馏塔中下降。

气相混合物上升到塔顶上方的冷凝器中,这些气相混合物被降温到泡点,其中的液态部分进入到塔顶产品冷却器中,停留一定的时间然后进入苯的储罐,而其中的气态部分重新回到精馏塔中,这个过程就叫做回流。

液相混合物就从塔底一部分进入到塔底产品冷却器中,一部分进入再沸器,在再沸器中被加热到泡点温度重新回到精馏塔。

塔里的混合物不断重复前面所说的过程,而进料口不断有新鲜原料的加入。

最终,完成苯与氯苯的分离。

(二) 精馏塔的物料衡算1.原料液及塔顶、塔底产品的摩尔分率苯的摩尔质量M A = 78.11 kmol kg / 氯苯的摩尔质量M B =112.56 kmol kg /6378.011.78/55.056.112/45.011.78/55.0=+=F x9860.011.78/98.056.112/02.011.78/98.0=+=D x0029.011.78/002.056.112/998.011.78/002.0=+=w x2. 原料液及塔顶、塔底产品的平均摩尔质量kmol kg M F /59.9056.112*)6378.01(11.78*6378.0=-+= kmol kg M D /59.7856.112*)9860.01(11.78*9860.0=-+= kmol kg M W /46.11256.112*)0029.01(11.78*0029.0=-+=3.物料衡算氯苯产量 h kmol W /85.3046.112*24*3001000*25000==总物料衡算 85.30+=D F苯物料衡算 0029.0*85.309860.0*6378.0*+=D F 联立解得 h kmol D /25.56=h kmol F /10.87=(三)塔板数的确定1.理论塔板数T N 的求取根据苯-氯苯的相平衡数据,利用泡点方程和露点方程求取y x ~①由手册查得苯-氯苯的饱和蒸汽压数据,列于下表00B A B P P P P x --= x PP y A 0= 00)1()1(B AP P y x x y =--=α 苯-氯苯气液平衡数据 本题中,塔内压力接近常压(实际上略高于常压),而表中所给为常压下的相平衡数据,因为操作压力偏离常压很小,所以其对y x ~平衡关系的影响完全可以忽略。

②求最小回流比、操作回流比及最小理论塔板层数将1.表中数据作图得y x ~曲线(如图1)及y x t ~-曲线(如图2)。

在yx ~图上,因1=q ,查得8946.0=q y ,而6378.0==F q x x ,9860.0=D x 。

故有:3559.06378.08946.08946.09860.0=--=--=qq q D m x y y x R考虑到精馏段操作线离平衡线较近,故取实际操作的回流比为最小回流比的1.85倍,即:6585.03559.085.185.1=⨯==m R R ③求精馏塔气、液相负荷L=RD=0.6585×56.25=37.04kmol/hV=(R+1)D=(0.6585+1) ×56.25=93.29kmol/h L ’=L+F=37.04+87.10=124.14kmol/h V ’=V=93.29 kmol/h ④求操作线方程精馏段操作线:595.0397.011+=+++=x R x x R Ry D 提馏段操作线为过()0029.0,0029.0和()8479.0,6378.0两点的直线。

⑤图解法求理论塔板数如图1所示,求解结果为总理论板层数 N T =11.0(包括再沸器) 进料板位置 N F =4图1 图解法求理论板层数图2 苯-氯苯物系温度组成图2.实际塔板数的求取(1)全塔效率塔的平均温度(83.9131.5)/2107.7m t =+=℃平均温度下的气液组成 0.300m x = 0.656m y = 苯与氯苯的粘度分别为 0.238A u mpa s =g 0.256B u mpa s =g 平均粘度为 0.3000.2380.6560.2560.239m u mpa s =⨯+⨯=g 塔板效率为 0.170.616lg 0.170.616lg 0.2390.553T m E u =-=-⨯= (2)实际板层数的求取 N 精=3/0.553=5.42≈6 N 提=8/0.553=14.47≈15 N p =6+15=21(四) 精馏塔的工艺条件及有关物性数据的计算1、操作压力的计算塔顶操作压力 p D =101.08+4=105.08kpa 每层塔板压降 Δp=0.7kpa进料板压力 p F =105.08+0.7×6=109.28kpa 塔底压力 p W =105.08+0.7×21=119.78kpa精馏段平均压力 p m =1/2×(105.08+109.28)=107.18kpa 提馏段平均压力 p m ‘=1/2×(109.28+119.78)=114.53kpa2、操作温度计算由t-x-y 图得,塔顶温度t D =83.5℃,进料板温度t F =91.7℃,塔底温度t W =131.1℃。

精馏段平均温度t m =1/2×(83.9+91.7)=87.6℃,提馏段平均温度t m ‘=1/2×(131.1+91.7)=111.4℃。

3、平均摩尔质量的计算塔顶x D =y 1=0.9860,查图1得x 1=0.9353。

同理,加料板x F =0.6188,y F =0.8818;塔底x W =0.0017,y W =0.0067。

M VDm =0.9860×78.11+(1-0.9860) ×112.56=78.59kg/kmol M LDm =0.9353×78.11+(1-0.9353) ×112.56=79.65kg/kmol M VFm =0.8818×78.11+(1-0.8818) ×112.56=82.18kg/kmol M LFm =0.6188×78.11+(1-0.6188) ×112.56=91.24kg/kmol M VWm =0.0067×78.11+(1-0.0067) ×112.56=112.33kg/kmol M LWm =0.0017×78.11+(1-0.0017) ×112.56=112.50kg/kmol 精馏段平均摩尔质量M Vm =1/2×(78.59+82.18)=80.39 kg/kmol M Lm =1/2×(79.65+91.24)=85.45 kg/kmol 提馏段平均摩尔质量M ‘Vm =1/2×(82.18+112.33)=97.26 kg/kmol M ‘Lm =1/2×(91.24+112.50)=101.87 kg/kmol4、平均密度的计算(1)气相平均密度 3107.8880.39 2.89/8.314(87.6273.15)m Vm Vm mp M kg m RT ρ⨯===⨯+3''''115.2397.26 3.50/8.314(111.4273.15)VmVm m m p M kg m RT ρ⨯===⨯+(2)液相平均密度液相平均密度依下式计算,即i a i Lm ρρ//1∑=(a 为质量分率) 塔顶温度t D =83.5℃,此温度下ρA =812.41kg/m 3, ρB =1033.79kg/m 30.9860*78.110.980.9860*78.110.0140*112.56A α==+10.980.02812.411033.79ABLDmABa a ρρρ=+=+,所以ρLDm =815.90kg/m 3。

进料板温度t F =91.7℃,此温度下ρA =803.62kg/m 3, ρB =1025.56kg/m 30.6188*78.110.530.6188*78.110.3812*112.56A α==+10.530.47803.621025.56ABLFmABa a ρρρ=+=+,所以ρFDm =894.61kg/m 3。