机电一体化课件第三章

- 格式:pdf

- 大小:4.87 MB

- 文档页数:89

第三章机电一体化机械设计机电一体化的机械系统研究的三大结构包括传动机构、导向机构和执行机构,机械设计主要包括传动、支 承、导轨等内容。

机械传动机构的主要种类有:齿轮传动机构、滚珠丝杠副、滑动丝杠副、同步带传动副、间 歇机构、绕性传动机构等,传动装置不仅是转速和转矩的变换器,而且还能实现转动到直线运动的转换。

由于 机电一体化系统的机械结构要求有较小的摩擦、较高的精度和刚度。

所以在机械设计的时,应尽量采用现代的 精密机械设计方法以提高系统的性能。

第一节无侧隙齿轮传动机构齿轮传动是机电一体化机械传动系统中应用最广泛的一种机械传动,通常用齿轮传动装置传递转矩、转速 和位移,使电机和滚珠丝杠副及工作台之间的转矩、转速和位移得到匹配。

所以齿轮传动装置的设计是伺服机 械传动系统设计的一个重要部分,在各类型机电一体化机械传动系统中得到广泛使用。

齿轮传动的瞬时传动比为常数,传动精确度高,可做到零侧隙无回差,强度大能承受重载,结构紧凑,摩 擦力小和效率高,成为在机电一体化机械系统中使用最多的传动机构。

对传动装置总的要求是传动精度高、稳定性好和灵敏度高(响应速度快)。

传动误差会直接影响到系统的控制精度。

对于开环控制而言,传动误差直接影响设备的工作精度,因而应尽可能的缩短传动链、消除传动间 隙,以提高传动精度和刚度。

对于闭环控制系统,齿轮传动装置完全在伺服回路中,给系统增加了惯性环节, 其性能参数将直接影响整个系统的稳定性。

无论是开环还是闭环控制,齿轮传动装置都将影响整个系统的灵敏 度(响应速度),从这个角度考虑应注意减少摩擦、 减少转动惯量,以提高 传动装置的加速度。

特别是当传动机构有自动变向功能时,会使运动反向 时滞后于指令信号,造成反向死区也会影响传动精度和系统的稳定性。

所以为了提高系统的传动精度,必须采取措施消除齿轮机构的齿侧间 隙,保证齿轮的双向传动精度。

下面介绍几种消除齿轮间隙的方法。

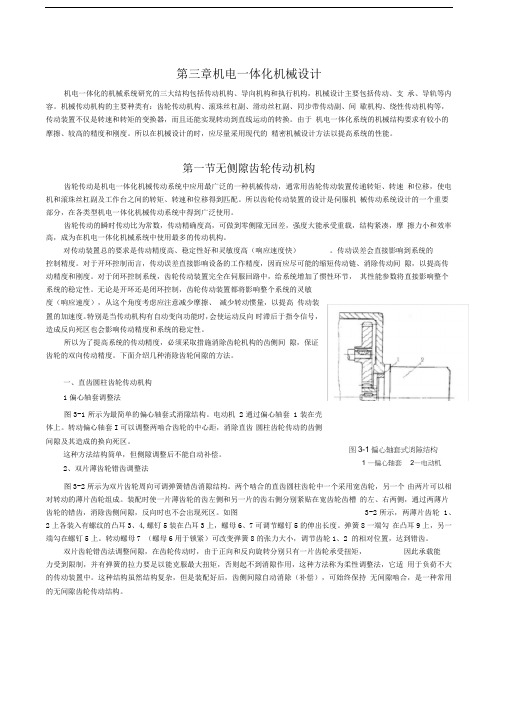

一、直齿圆柱齿轮传动机构1偏心轴套调整法图3-1所示为最简单的偏心轴套式消隙结构。

第三章 接口技术第一节 概 述一、接口定义及作用如第一章所述,机电一体化产品或系统由机械本体、检测传感系统、电子控制单元、执行器和动力源等部分组成,各子系统又分别由若干要素构成。

若要将各要素、各子系统有机地结合起来,构成一个完整的机电一体化系统,各要素、各子系统之间需要进行物质、能量和信息的传递与交换,如图3-1所示。

为此,各要素和子系统的相接处必须具备一定的联系条件,这个联系条件,通常被称为接口,简单地说就是各子系统之间以及子系统内各模块之间相互联接的硬件及相关协议软件。

因此,也可以把机电一体化产品看成是由许多接口将组成产品的各要素的输入/输出联系为一体的机电系统。

从某种意义上讲,机电一体化产品的设计, 就是在根据功能要求选择了各要素后,所进行的接口设计。

从这一观点出发,机电一体化产品的性能很大程度上取决于接口的性能,即各要素和各子系统之间的接口性能是机电一体化系统性能好坏的决定性因素。

因此,接口设计是机电一体化产品设计的关键环节。

图 3-1 接口在机电一体化系统中的作用二、接口的分类和特点从不同的角度及工作特点出发,机电一体化系统的接口有多种分类方法。

根据接口的变换和调整功能,可将接口分为零接口、被动接口、主动接口和智能接口;根据接口的输入/输出对象,可将接口分为机械接口、物理接口、信息接口与环境接口等;根据接口的输入/输出类型,可将接口分为数字接口、开关接口、模拟接口和脉冲接口。

本章根据接口所联系的子系统不同,以信息处理系统( 微电子系统)为出发点,将接口分为人机接口与机电接口两大类,对各子系统内部接口不作具体介绍。

人机接口实现人与机电一体化系统的信息交流、信息反馈,保证对机电一体化系统的实时监测、有效控制;由于机械与电子系统工作形式、速率等存在极大的差异,机电接口还起着调整、匹配、缓冲的作用。

人机接口又包括输入接口与输出接口两类。

通过输入接口,操作者向系统输入各种命令及控制参数,对系统运行进行控制;通过输出接口,操作者对系统的运行状态、各种参数进行监测,按照信息和能量的传递方向,机电接口又可分为信息采集接口(传感器接口)与控制输出接口。