极限偏差值查表法举例

- 格式:pdf

- 大小:75.38 KB

- 文档页数:1

公差与配合及其标注法一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)差的有关术语零件在加工过程中,足球机床精度、刀具磨损、测量误差等的影响,不可能把零件的尺寸加工得绝对准确。

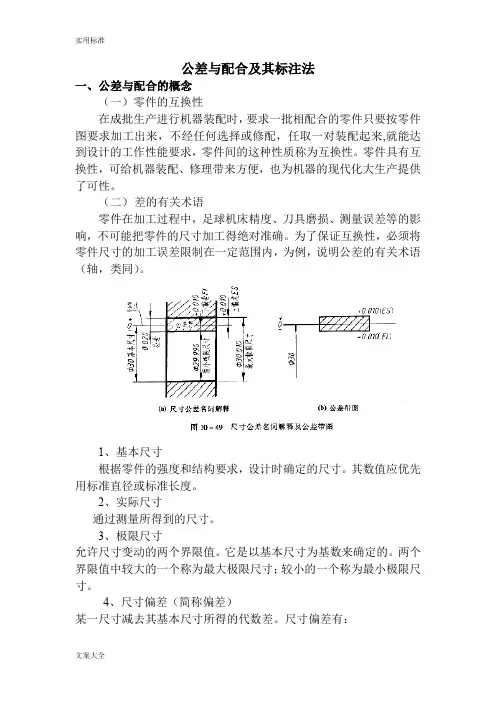

为了保证互换性,必须将零件尺寸的加工误差限制在一定范围内,为例,说明公差的有关术语(轴,类同)。

1、基本尺寸根据零件的强度和结构要求,设计时确定的尺寸。

其数值应优先用标准直径或标准长度。

2、实际尺寸通过测量所得到的尺寸。

3、极限尺寸允许尺寸变动的两个界限值。

它是以基本尺寸为基数来确定的。

两个界限值中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4、尺寸偏差(简称偏差)某一尺寸减去其基本尺寸所得的代数差。

尺寸偏差有:上偏差=最大极限尺寸—基本尺寸下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公关=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

如图10—4—9—a所示的孔径:基本尺寸=Ø30最大极限尺寸=Ø30.010最小极限尺寸= Ø29。

990上偏差ES=最大极限尺寸—基本尺寸=30。

010-30=+0。

010下偏差EI=最小极限尺寸—基本尺寸=29。

990-30=-0。

010公差=最大极限尺寸—最小极限尺寸=3。

010-29。

990=0。

020=ES-EI=+0。

010-(-0。

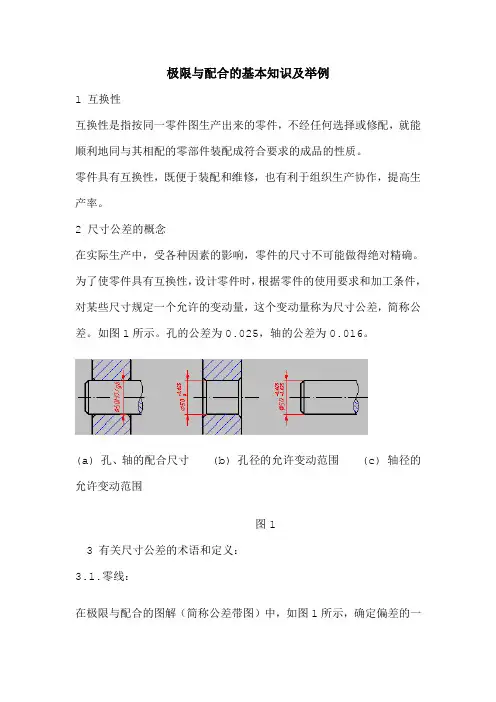

极限与配合的基本知识及举例1 互换性互换性是指按同一零件图生产出来的零件,不经任何选择或修配,就能顺利地同与其相配的零部件装配成符合要求的成品的性质。

零件具有互换性,既便于装配和维修,也有利于组织生产协作,提高生产率。

2 尺寸公差的概念在实际生产中,受各种因素的影响,零件的尺寸不可能做得绝对精确。

为了使零件具有互换性,设计零件时,根据零件的使用要求和加工条件,对某些尺寸规定一个允许的变动量,这个变动量称为尺寸公差,简称公差。

如图1所示。

孔的公差为0.025,轴的公差为0.016。

(a) 孔、轴的配合尺寸(b) 孔径的允许变动范围(c) 轴径的允许变动范围图13 有关尺寸公差的术语和定义:3.1.零线:在极限与配合的图解(简称公差带图)中,如图1所示,确定偏差的一条基准直线,即零偏差线。

通常零线表示基本尺寸。

零线之上的偏差为正,零线之下的偏差为负。

图23.2.尺寸公差带(简称公差带):在公差带图中,由代表上、下偏差的两条直线所限定的一个区域。

如图3所示。

标准公差与基本偏差图3标准公差:国家标准表列的,用来确定公差带大小的任一公差。

基本偏差:国家标准表列的,用来确定公差带相对于零线位置的上偏差或下偏差,一般为靠近零线的那个偏差,如图3所示。

国家标准规定由标准公差和基本偏差来确定公差带。

标准公差确定公差带的大小,基本偏差确定公差带相对于零线的位置。

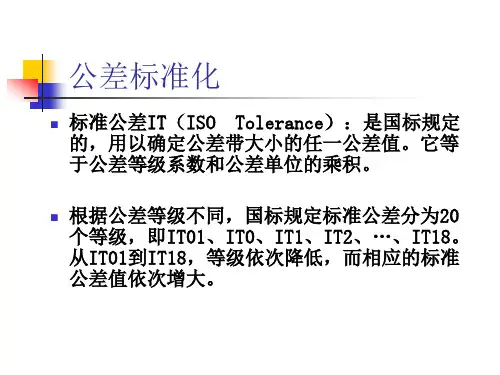

4 公差等级与标准公差系列公差等级是用来确定尺寸的精确程度的。

国家标准将公差等级分为20级,即IT01、IT1、IT2……IT18。

IT表示标准公差,数字表示公差等级。

IT01级的精确度最高,以下逐级降低。

标准公差的数值取决于公差等级和基本尺寸,其选取请参考有关国家标准。

5 基本偏差系列基本偏差一般是指上、下偏差中靠近零线的那个偏差。

国家标准规定了基本偏差系列,如图4所示。

根据不同的基本尺寸和基本偏差代号可以确定轴与孔的基本偏差数值(见有关国家标准)。

6. 孔、轴公差带的确定根据公差带的定义,只要知道孔、轴的基本偏差和标准公差,就可算出孔轴的另一个偏差。

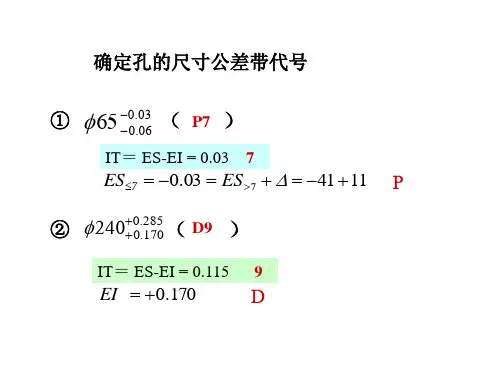

公差与配合二、极限偏差表极限与配合尺寸标注(二)产品几何技术规范(GPS)第二部分:标准公差等级和孔、轴的极限偏差表GB/T1800.2—2009。

一、孔、轴的极限偏差表的由来在上一课《产品几何技术规范(GPS)第一部分:公差、偏差和配合的基础GB/T1800.1—2009》中已经讲过:标准公差、标准公差等级、基本偏差及其数值的计算公式和方法,尺寸分段和配合等内容。

现在先简单回顾一下上一节主要内容:1、极限偏差从GB/T1800.1—2009中规定了:基本偏差代号以及各基本偏差相对于零线的位置和标准公差等级;基本偏差和公差的组合得到孔和轴的公差带,下极限偏差(EI、ei)和上极限偏差(ES、es)等等,见图1。

2、公称尺寸至3150mm的标准公差等级IT1,IT18的公差数值规定于表1。

3、轴的基本偏差数值规定于GB/T1800.1—2009中的表2。

4、孔的基本偏差数值规定于GB/T1800.1—2009中的表3。

5、公称尺寸分主段落和中间段落规定于GB/T1800.1—2009中的表A.1。

6、标准公差等级IT01和IT0标准公差数值规定于GB/T1800.1—2009中的表A.2。

根据以上表格数据就能列出一个完整的标准公差等级和孔、轴的极限偏差表。

如有一轴,其公称尺寸为100mm,其基本偏差为g,标准公差等级为5级,求其极限偏差值:基本偏差数值查GB/T1800.1—2009中的表2,公称尺寸为100、基本偏差代号为g的基本偏差值为,0.012mm,其值为负数;从图1中可以看出,基本偏差a,g的公差带都在零线的下方,因此是轴的上极限偏差es;标准公差等级IT5的数值查表1为0.015mm,则轴φ100的下极限偏差应为ei=es,IT=,0.012,0.015=,0.027mm。

则轴φ100g5的极限偏差为:es=,0.027,,0.012ei=,0.027,还可以写成φ100 g5()。

精心整理一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)公差的有关术语1234下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

?如图1a所示的孔径:6如图1b所示,零线是在公差带图中用以确定偏差的一条基准线,即零偏差线。

通常零线表示基本尺寸。

在零线左端标上“0”“+”、“—”号,零线上方偏差为正;零线下方偏差为负。

公差带是由代表上、下偏差的两条直线所限定的一个区域,公差带的区域宽度和位置是构成公差带的两个要素。

为了简便地说明上述术语及其相互关系,在实用中一般以公差带图表示。

公差带图是以放大图形式画出方框的,注出零线,方框宽度表示公差公差值大小,方框的左右长度可根据需要任意确定。

为区别轴和孔的公差带,一般用斜线表示孔的公差带;用加点表示轴的公差。

7、标准公差与标准公差等级标准公差是国家标准所列的以确定公差带大小的任一公差。

标准公差等级是确定尺寸精确程度的等级。

标准公差分20个等级,即IT01、IT0、IT1、IT—18,表示标准公差,阿拉伯数字表示标准公差等级,其中IT01级最高,等级依次降低,IT18级最低。

对于一定的基本尺寸,标准公差等级愈高,标准公差值愈小,尺寸的精确程度愈高。

国家标准将500mm以内的基本尺寸范围分成13段,按不同的标准公差等级列出了各段基本尺寸的标准公差值,见表82孔、轴(1(2。

偏差和齿轮的公法线长度有关,也就是说,同一精度级别的齿轮,由于它的齿数不同,公法线长度是不一样的,同理它的公法线长度的偏差范围也不是一样的。

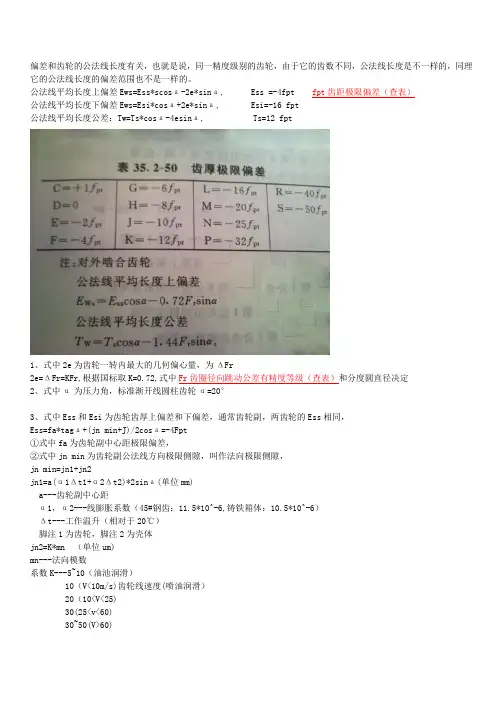

公法线平均长度上偏差Ews=Ess*scosа-2e*sinа, Ess =-4fpt fpt齿距极限偏差(查表)公法线平均长度下偏差Ews=Esi*cosа+2e*sinа, Esi=-16 fpt公法线平均长度公差:Tw=Ts*cosа-4esinа, Ts=12 fpt1、式中2e为齿轮一转内最大的几何偏心量,为ΔFr2e=ΔFr=KFr,根据国标取K=0.72,式中Fr齿圈径向跳动公差有精度等级(查表)和分度圆直径决定2、式中α为压力角,标准渐开线圆柱齿轮α=20°3、式中Ess和Esi为齿轮齿厚上偏差和下偏差,通常齿轮副,两齿轮的Ess相同,Ess=fa*tagа+(jn min+J)/2cosа=-4Fpt①式中fa为齿轮副中心距极限偏差,②式中jn min为齿轮副公法线方向极限侧隙,叫作法向极限侧隙,jn min=jn1+jn2jn1=a(α1Δt1+α2Δt2)*2sinа(单位mm)a---齿轮副中心距α1,α2---线膨胀系数(45#钢齿:11.5*10^-6,铸铁箱体:10.5*10^-6)Δt---工作温升(相对于20℃)脚注1为齿轮,脚注2为壳体jn2=K*mn (单位um)mn---法向模数系数K---5~10(油池润滑)10(V<10m/s)齿轮线速度(喷油润滑)20(10<V<25)30(25<v<60)30~50(V>60)Esi=Ess+TsTs=(F r^2+br^2)^1/2*2tagαFr---齿圈径向跳动(查表)br---切齿径向进刀公差(查表)4、小结要得到公法线长度上下偏差必须根据应用环境来确定精度等级,有三组公差精度分别为:运动精度、平稳性精度、接触精度,示例一、7-6-6GM、示例二、7FL第一个示例表示运动精度7,平稳性精度和接触精度6,G和M代表齿厚上下偏差分别为-6fpt和-20fpt(买本书或下载齿轮手册上面有标准),fpt查表得,它属平稳性精度参数,第二个示例表示三组公差精度都为7,其他同上,只是齿厚公差带偏上一点了,F=-4fpt,L=-16fpt。

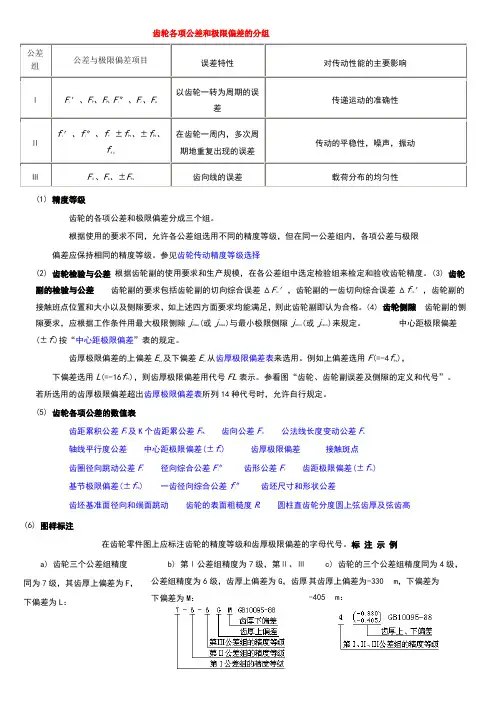

齿轮各项公差和极限偏差的分组公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠF i′、F P、F Pk F i″、F r、F w以齿轮一转为周期的误差传递运动的准确性Ⅱf i′、f i″、f f ±f Pt、±f Pb、f fβ在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

公差与配合及其标注法一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)差的有关术语零件在加工过程中,足球机床精度、刀具磨损、测量误差等的影响,不可能把零件的尺寸加工得绝对准确。

为了保证互换性,必须将零件尺寸的加工误差限制在一定范围内,为例,说明公差的有关术语(轴,类同)。

1、基本尺寸根据零件的强度和结构要求,设计时确定的尺寸。

其数值应优先用标准直径或标准长度。

2、实际尺寸通过测量所得到的尺寸。

3、极限尺寸允许尺寸变动的两个界限值。

它是以基本尺寸为基数来确定的。

两个界限值中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4、尺寸偏差(简称偏差)某一尺寸减去其基本尺寸所得的代数差。

尺寸偏差有:上偏差=最大极限尺寸—基本尺寸下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公关=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

如图10—4—9—a所示的孔径:基本尺寸=Ø30最大极限尺寸=Ø30.010最小极限尺寸= Ø29。

990上偏差ES=最大极限尺寸—基本尺寸=30。

010-30=+0。

010下偏差EI=最小极限尺寸—基本尺寸=29。

990-30=-0。

010公差=最大极限尺寸—最小极限尺寸=3。

010-29。

990=0。

020=ES-EI=+0。

010-(-0。

一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)公差的有关术语零件在加工过程中,足球机床精度、刀具磨损、测量误差等的影响,不可能把零件的尺寸加工得绝对准确。

为了保证互换性,必须将零件尺寸的加工误差限制在一定范围内,为例,说明公差的有关术语(轴,类同)。

1、基本尺寸根据零件的强度和结构要求,设计时确定的尺寸。

其数值应优先用标准直径或标准长度。

2、实际尺寸通过测量所得到的尺寸。

3、极限尺寸允许尺寸变动的两个界限值。

它是以基本尺寸为基数来确定的。

两个界限值中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4、尺寸偏差(简称偏差)某一尺寸减去其基本尺寸所得的代数差。

尺寸偏差有:上偏差=最大极限尺寸—基本尺寸下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

如图1a所示的孔径:基本尺寸=Ø30最大极限尺寸=Ø30.010最小极限尺寸= Ø29.990上偏差ES=最大极限尺寸—基本尺寸=30.010-30=+0。

010下偏差EI=最小极限尺寸—基本尺寸=29.990-30=-0.010公差=最大极限尺寸—最小极限尺寸=3。

010-29.990=0.020=E S-EI=+0.010-(-0.010)=0。

020如果实际尺寸在Ø30.010与Ø29.990这间,即为合格。

极限偏差值查表法

若已知公称尺寸和配合代号,例如φ16H7/p6、φ18F8/h7,需要知道孔、轴的极限偏差时,可用查表法查取。

(1)φ16H7/p6是基孔制配合,其中H7是基准孔的公差带代号,p6是配合轴的公差带代号。

φ16H7——基准孔的极限偏差可由附表标准公差数值(摘自GB/T1800.2-2009)/表7-4中查得。

在表中由公称尺寸从大于14至18的行与公差带H7的列相交处查得 (单位为μm改按mm为单位即为),这就是基准孔上、下极限偏差,所以φ16H7可写成φ16。

φ16p6——配合轴的极限偏差可由附表K中查得。

在表中由公称尺寸从大于14至18的行与公差带p6的列相交处查得(单位为μm改按mm为单位即为),这就是配合轴上、下极限偏差,所以φ16H7可写成φ16。

(2)φ18F8/h7是基轴制配合,其中h7是基准轴的公差带代号,F8是配合孔的公差带代号。

φ18h7——基准轴的极限偏差可由附表K中查得。

在表中由公称尺寸从大于14至18的行与公差带h7的列相交处查得 (单位为μm改按mm为单位即为),这就是基准轴上、下极限偏差,所以φ18h7可写成φ18。

φ18F8——配合孔的极限偏差可由附表L中查得。

在表中由公称尺寸从大于14至18的行与公差带F8的列相交处查得(单位为μm改按mm为单位即为),这就是配合孔上、下极限偏差,所以φ18F8可写成φ18。