砷化镓晶片表面损伤层分析 - 中国科学院半导体研究所机构

- 格式:pdf

- 大小:251.31 KB

- 文档页数:8

皮秒砷化镓薄膜损伤阈值砷化镓(GaAs)薄膜是一种重要的半导体材料,广泛应用于光电子器件和集成电路中。

然而,在一些特殊情况下,砷化镓薄膜可能会遭受损伤,这给器件的性能和可靠性带来了挑战。

因此,研究砷化镓薄膜的损伤阈值成为了研究的热点之一。

皮秒激光是一种脉冲宽度在皮秒量级(1皮秒=10的负12次方秒)的激光。

在砷化镓薄膜的研究中,人们发现皮秒激光可以对砷化镓薄膜产生显著的损伤效应。

而皮秒砷化镓薄膜损伤阈值则是指在皮秒激光作用下,砷化镓薄膜开始出现损伤的最低能量密度。

砷化镓材料具有很高的吸收系数和热导率,这使得其在受到激光辐照时会产生较大的光吸收和热传导效应。

当皮秒激光照射到砷化镓薄膜表面时,光能会被吸收并转化为热能,导致薄膜温度升高。

当温度升高到一定程度时,砷化镓薄膜会发生相变或熔化,并最终导致损伤。

砷化镓薄膜损伤阈值的研究可以帮助人们了解砷化镓薄膜在不同激光作用下的损伤特性,从而指导光电子器件和集成电路的设计和制造。

因此,许多研究人员已经对砷化镓薄膜的损伤阈值进行了深入的研究。

研究发现,砷化镓薄膜的损伤阈值受到多种因素的影响。

首先,激光的能量密度是影响损伤阈值的重要因素之一。

当激光能量密度较低时,砷化镓薄膜仅受到轻微的热效应,不会发生损伤。

随着能量密度的增加,薄膜表面会出现微小的损伤,如烧孔或裂纹。

当能量密度进一步增加时,损伤的范围和程度也会随之增加。

激光的脉冲宽度对损伤阈值也有一定的影响。

研究表明,当激光的脉冲宽度较长时,砷化镓薄膜可以更好地承受激光的作用,损伤阈值相对较高。

而当脉冲宽度变短至皮秒量级时,激光能量更容易聚焦在砷化镓薄膜上,导致损伤阈值降低。

砷化镓薄膜的厚度和晶格缺陷等因素也会影响损伤阈值。

研究表明,砷化镓薄膜的厚度较大时,可以承受更高能量密度的激光作用而不发生损伤。

而晶格缺陷等缺陷会导致砷化镓薄膜的光吸收和热传导性能发生变化,进而影响损伤阈值。

为了准确测量砷化镓薄膜的损伤阈值,研究人员通常使用光学显微镜、扫描电子显微镜等工具对薄膜表面进行观察和分析。

砷化镓晶片表面自然氧化问题研究摘要:本文用椭偏仪测量砷化镓表面氧化层的厚度,并用XPS分析砷化镓表面氧化层的化学组成和氧化层的厚度,发现,清洗后的砷化镓晶片表面会发生自然氧化反应,自然氧化层主要有Ga203、As203、As2O以及少量As元素组成,且随着时间变长,氧化层的厚度越来越厚。

关键词:砷化镓,表面自然氧化,椭偏仪,XPS,氧化层厚度1 引言砷化镓属材料,最早出现砷化镓在半导体电学性能方面的研究报道是1952年,随着现代工业冶炼提纯技术的进步和微电子技术的发展,砷化镓材料成为III-V族化合物半导体中应用最为广泛、相关技术最为成熟的材料。

砷化镓材料具有高的电子迁移率和禁带宽度,是微波、毫米波器件的理想材料,同时采用半绝缘材料制作的超高速集成电路是雷达、电子对抗、计算机、卫星通信设备广泛用于国防、卫星通信等及其重要的领域。

同时使用低EPD和低电阻率的砷化镓材料可制成半导体发光器件,LED和LD等,具有耗电量小、寿命长、反应速度快等优点。

在实际使用过程中,我们发现砷化镓器件或LED、LD的性能除了跟单晶材料电学性能参数、单晶材料缺陷密度有关外,还跟晶片表面的特性有很大的关系,越来越多的研究表明,由于砷化镓表面的特殊性和复杂性,砷化镓表面的表面质量对器件的性能有很大的影响,所以有必要分析了解砷化镓表面的特性,以往的研究,大家大多集中在表面平整度、表面洁净度、表面缺陷等方面,对于砷化镓表面的微观化学构成、表面化学组分等方面研究较少。

本文采用椭偏仪、X射线光电子能谱仪(XPS)开展了砷化镓表面自然氧化问题的分析研究工作,并研究了解了砷化镓置于空气中自然氧化层的变化情况,为后续控制砷化镓晶片表面自然氧化问题提供了方向。

2测量分析原理2.1 使用设备:试验使用的椭偏仪为J.A. Woollam Co.,Inc.生产的M-2000D薄膜厚度测试仪;试验使用的X射线光电子能谱仪为美国PHI公司生产的PHI 5300 ESCA系统。

砷化镓晶胞结构分析砷化镓(GaAs)是一种常见的半导体材料,具有重要的应用价值。

为了深入了解其晶胞结构,我们需要对其晶体结构进行分析。

砷化镓晶胞结构属于立方晶系,空间群为F-43m,也称为面心立方晶体结构。

砷化镓晶体由镓原子(Ga)和砷原子(As)组成,其中镓原子位于晶格的面心位置,砷原子则分别位于面心和体心位置。

砷原子位于面心和体心的位置是为了保持晶体的电中性。

借助X射线衍射技术,我们可以进一步研究砷化镓晶体的晶胞结构。

通过X射线衍射,我们可以得到晶体的衍射图谱,进而确定晶格常数和晶胞结构。

在进行X射线衍射实验时,我们可以选择合适的X射线波长和角度范围,并使用旋转台调节晶体的角度。

通过在不同角度下观察衍射图谱的强度和位置变化,我们可以确定晶胞的对称性和晶格常数。

对于砷化镓晶体,衍射图谱中会出现一系列的衍射峰,每个衍射峰对应晶胞的不同平面。

根据这些衍射峰的位置和强度,我们可以确定晶胞的对称性和晶格常数。

砷化镓晶体的晶格常数通常按照立方晶系的三个晶轴长表示,记作a。

通过对衍射图谱中不同衍射峰的分析,我们可以使用布拉格方程确定晶格常数。

布拉格方程是描述X射线衍射的重要方程,它表达了入射光的波长、衍射角和晶格常数之间的关系。

布拉格方程可以表示为:nλ = 2dsinθ其中,n是一个整数,代表衍射级数;λ是入射光的波长;d是晶面的间距;θ是衍射角。

通过测量不同衍射峰的衍射角和已知的入射光波长,我们可以计算出晶胞的晶格常数。

分析砷化镓晶胞结构的方法还包括透射电子显微镜(TEM)和扫描电子显微镜(SEM)。

透射电子显微镜可以提供更高分辨率的结构信息,可以直接观察晶胞的形态和原子排列。

扫描电子显微镜则可以提供更高的表面分辨率,可以观察晶体的表面形貌和表面的结构特征。

通过这些分析方法,我们可以了解砷化镓晶体的晶格结构、原子排列以及晶胞的对称性。

这对深入理解砷化镓的性质和开发相关应用具有重要意义。

中华人民共和国国家标准《半导体抛光晶片亚表面损伤的反射差分谱测试方法》(送审稿)编制说明一、任务来源及计划要求本标准是全国半导体设备和材料标准化技术委员会材料分技术委员会于2008年度下达的国家标准制定任务(计划编号:20081117-T-469),计划要求制定半导体抛光晶片亚表面损伤的反射差分谱测试方法标准,由中国科学院半导体研究所负责起草,要求在2008年~2010年完成。

二、编制过程(包括编制原则、工作分工、征求意见单位、各阶段工作过程等)本标准是基于半导体所关于偏振反射差分谱(RDS)的技术发明专利,进行大量的实验研究后确定了亚表面损伤层的厚度、量和谱线强度的定量关系,并确定了测试的条件要求和设备系统的技术要求而制定。

本标准制定工作由中国科学院半导体研究所承担。

2008年4月成立了该标准制定工作组。

工作步骤是:1、在国外购买亚表面损伤极小的GaAs、InP衬底材料和加工制备不同亚表面损伤层的衬底。

2、反复测量比对,进行(RDS)测试数据与标样定量关系的测试及测试系统条件的确立。

3、测试结果分析与讨论,确定测量误差范围。

4、标准的编写。

5、标准的意见征询与上报公示等。

于2009年4月完成了标准征求意见稿,并对中电46所、北京通美晶体技术有限公司、有研半导体材料股份有限公司等单位征求意见。

2009年9月完成国标制定相关程序,现提交专家审定会审定。

三、调研和分析工作情况在制造GaAs、InP电路与器件的过程中,特别是采用直接离子注入工艺制造GaAs超高速数字集成电路及微波单片集成电路,用MBE、MOCVD 方法生长的微结构材料研制的GaAs微波毫米波电路与器件以及光电子器件,都是以GaAs抛光晶片作为基础材料,抛光晶片表面质量直接影响器件的性能和成品率。

尤其是离子注入工艺,通常离子注入层的深度在晶片表面1000A-3000A范围,抛光晶片的亚表面损伤层恰好是在这个范围内,它的晶格不完整性会直接影响离子注入层电阻率的均匀性和电子迁移率;降低了源漏饱和电流的均匀性和器件的成品率。

第20卷第4期 半 导 体 学 报 V o l .20,N o .4 1999年4月 CH I N ESE JOU RNAL O F SE M I CONDU CTOR S A p r .,1999 周伯骏 男,1939年生,研究员,从事地面、空间和超重条件下的砷化镓单晶生长和光电子器件耦合工艺1998210222收到,1998212204定稿中国首根太空砷化镓单晶的表面形貌和某些设计考虑周伯骏 王占国(中国科学院半导体研究所 北京 100083)摘要 本文展示了我国首根太空砷化镓单晶所具有的火炬头状单晶并有8个小平面的表面形貌.在石英容器设计中考虑了既能经受大的加速度又可避免容器和砷化镓锭条因热膨胀系数不同可能引起的损坏,还介绍了熔区建立后防止熔体和容器内壁接触的办法.考虑到供电仅限于90m in ,所设计的温控曲线非常好,使空间生长GaA s 单晶获得成功.PACC :6150C ,6150J1 引言从1987年8月5日发射的回地卫星上我国首根太空砷化镓单晶一次生长成功至今已11年,虽然对单晶的生长和测量分析有多篇文章报道[1~3],但从未详述单晶表面形貌,为此本文作一介绍.另外,从开始升温算起炉子供电仅90m in 的苟刻条件下为何能顺利生长直径1c m ,长分别为1c m 和7mm 的两块单晶,从而一举达到当时世界先进水平?不少学者对生长容器的设计和温控曲线的设计很感兴趣,为此本文一并介绍.2 单晶外貌为在有限时间内取得最佳结果,我们采用地面生长好的〈100〉方向掺T e 的GaA s单晶图1 生长后的晶体和石英容器(部分切开)圆棒,使其中部在空间重熔后再结晶生长出太空单晶[1].由于设计中考虑到为避免因表面张力造成熔体缩成一团并与管壁接触的问题,在单晶圆棒近两端处有扁圆孔,在石英容器中有插销.从生长结果可断定在开始生长时熔体两端粗中间细,似两个相对而顶部相连的火炬头,两端晶体圆棒似火炬把.我们将生长后的石英容器部分切开,如图1照片所示.左边的火矩头状单晶称作 号单晶,右边的为 号单晶. 号单晶被多晶所包围,这是由于断电使容器管壁冷却,砷就从熔体快速逸出造成熔体断裂回缩所致. 号单晶剖开后图2 号单晶和部分籽晶的表面状况的形状已报道过[1,3],故本文只介绍 号单晶形状.由于单晶表面反光而本身颜色深、各部分反差小,因而从照片难以看清某些特征.为此借助光学工具将它仔细画下来.为清楚起见所画4张图皆按绕轴方向差90°,如图2(a )、(b )、(c )和(d )所示.从上述各图可看到标号1~8的8个小平面,还可看到细的斜线条.另外可看到单晶尖端部为多晶,它是由于停电时熔体断裂剩余的一小部分熔体造成的.单晶表面还有A 、B 两滴小溅料.在左侧圆柱状籽晶上还可看到有纵向缺损.3 生长容器石英容器全长13c m ,直径117c m .籽晶锭条长10c m ,直径019c m .封管前籽晶锭条两端由两个石英座套定位.容器内壁大部打毛以防与熔体沾润.两个石英座套上都有圆孔并带有石英插销.插销穿过锭条上的孔,此孔沿锭条轴向略长.封好的生长容器籽晶锭条长度比两个石英座套内平端面的间距短011~012mm .图3所示的是生长容器一部分的示意图,也是结构设计的关键.为了空间生长时能提供一个大气压力的砷压,容器内封入了定量砷[1].图3 空间生长容器结构的关键4 温控曲线因客观原因这次生长炉子供电仅90m in ,选择好适当的温控曲线才能既得到单晶而且又使其尽量长.我们采用最初尽快升温到适当温度后慢升温,保证了熔区的建立而且温度没有过冲,45m in 后可开始生长.温控曲线如图4所示.开始生长时经地面模拟为013℃ m in ,以后增至016℃ m in .5 讨论在熔区无支托时,在太空失重情况才能形成两个相对并连接的火炬头状熔体,它的形状与晶体直径、温度分布和表面张力等因素有关.若在地面情况则完全不同:要是晶棒横放,熔体因重力原因其中部会严重下垂弯曲,熔区稍长即断;要是晶棒垂直放,熔区会上小下大,熔区稍长也会断掉.由于我们实验室后容器和空间生长单晶皆完整,故可切并实测,扣除晶棒上长条孔与插销的间隙得到熔区长度和晶棒直径比为311~312.关于这类长度比值目前世界各国学5234期 周伯骏等: 中国首根太空砷化镓单晶的表面形貌和某些设计考虑 图4 温控曲线图者众说纷纭,但根据我们的实验结果此比值如此之大可证明我们的结构设计和温控设计是极佳的.通常以〈100〉方向生长的柱状GaA s 单晶表面有4条棱由{111}小平面组成,而本文生长的是略呈球形的火矩头状单晶,故而出现了8个小平面.单晶表面的线条是{111}面与单晶表面的交线.单晶表面A 、B两个小滴溅料是熔体断裂时造成的.籽晶上的纵向缺损是熔区形成前造成的,因而空间生长单晶上没有痕迹.由于火箭发射时大的加速度和入选样品必须通过的震动试验,锭条长度和容器内壁长度(座套内平面端面间距)必须接近否则要互相撞碎.另外又必须考虑到石英和砷化镓热膨胀系数不同,以防砷化镓被加热时将容器顶碎或晶体自身被挤碎,故留出很窄的011~012mm 总间隙.用石英插销的目的是防止熔区建立后由于表面张力熔体缩成一团.为了在火箭起飞或样品进行震动试验时插销不被损坏,在锭条两端的孔沿轴方向较长(从图1照片也可看到)使它不会受到锭条的冲击力.此技术在其他空间样品[4]或地面上从上往下区熔砷化镓单晶时籽晶自动下降以建立窄熔区的方法上得到了应用[5].从温控曲线的设计来看升温时间既短又不过冲非常成功.为使单晶尽量长,不考虑断电前的退火慢降温,可以讲通常的“砷跳”必然发生,熔体断掉也是必然的,但由于反应容器除熔封部位外内壁都已打毛,因而防止了反应管的破裂.致谢 对于林兰英院士的指导帮助和何宏家、江德生、钟兴儒和陈诺夫各位学者的有益讨论,在此一并致谢.参考文献[1] 周伯骏,钟兴儒,曹福年,等,半导体学报,1988,9(5):548~552.[2] Z .G .W ang ,C .J .L i ,F .N .Cao et a l .,J .A pp l .Phys .,1990,67(3):1521~1524.[3] Zhou Bo jun ,Ch inese Journal of Sem iconducto rs ,1995,16((2):158~160.[4] B .J .Zhou (周伯骏),E .Jensen ,A .Gallucci et a l .,半导体学报,1997,18(1):61~63.[5] Zhou Bo jun,Chen W eihua, E.Jensen et al .,Ch in .Phys .L ett .,1996,13(12):950~952.623 半 导 体 学 报 20卷Surface M orphology and Som e D esign i ng Con sidera tion s forF irst Ch i nese GaA s Si ngle Crysta l Grown i n SpaceZhou Bo jun ,W ang Zhanguo(Institnte of S e m icond uctors ,T he Ch inese A cad e my of S ciences ,B eij ing 100083)R eceived 22O ctober 1998,revised m anuscri p t received 4D ecem ber 1998Abstract It w as show n that the first Ch inese GaA s single crystal grow n in sp ace w as in the shap e of to rch head w ith eigh t facets .T he design ing fo r the am pou le cou ld no t on ly su stain large accelerati on s bu t also avo id the po ssib le dam age of quartz tube and ingo t cau sed by the difference betw een their coefficien ts of therm al exp an si on .In additi on ,a m ethod w as in troduced to avo id the m o lten zone to touch the inner face of the am pou le .T he tem p eratu re sequence w as desigend very w ell fo r grow ing GaA s single crystal in sp acew ith success con sidering that the electric pow er cou ld be supp lied on ly fo r 90m inu tes.PACC :6150C ,6150J 7234期 周伯骏等: 中国首根太空砷化镓单晶的表面形貌和某些设计考虑 。

砷化镓半导体材料的晶格结构与电子特性分析砷化镓(GaAs)是一种重要的半导体材料,具有广泛的应用领域,如光电子器件、太阳能电池等。

本文将分析砷化镓的晶格结构和电子特性。

砷化镓的晶格结构是一种非常规的晶体结构,属于六方晶系。

它由砷原子和镓原子组成,砷原子位于六边形的顶点,镓原子位于六边形的中心。

砷原子和镓原子之间通过共价键连接在一起,形成一个稳定的晶体结构。

这种非常规的晶体结构使得砷化镓具有一些独特的性质。

首先,砷化镓具有优良的电子迁移率。

这是因为砷化镓的晶格结构中缺少了很多散射中心,电子在晶格中的运动较为自由,电子迁移率较高。

这使得砷化镓在高频率电子器件中有着广泛的应用。

其次,砷化镓具有较高的电子亲和能。

电子亲和能是指电子与原子结合形成负离子所释放的能量。

砷化镓的电子亲和能较高,表明电子易于分离出来形成自由电子。

这使得砷化镓成为一种优良的导电材料。

此外,砷化镓的能带结构也对其电子特性产生了影响。

砷化镓的能带结构可以通过一些理论模型进行计算和描述。

常用的模型有紧束缚近似模型和托马斯-费米模型。

这些模型可以计算砷化镓的能带结构和能带间隙。

砷化镓的能带结构中,存在导带和价带。

导带中的能级较高,电子占据较少。

价带中的能级较低,几乎被电子完全填满。

能带间的能隙是禁带宽度,决定了砷化镓的导电性质。

能隙较小的材料容易导电,能隙较大的材料则是绝缘体。

除了能带结构,砷化镓的电子特性还与材料的掺杂有关。

材料的掺杂可以改变材料的导电性质。

比如,将砷化镓中的部分镓原子替换为硅原子,称为硅掺杂,将产生N型半导体。

在这种情况下,砷化镓中的电子浓度明显增加,导电性能得到改善。

类似地,将砷化镓中的部分砷原子替换为铟原子,称为铟掺杂,则可以形成P型半导体。

总之,砷化镓是一种重要的半导体材料,具有优良的电子特性。

其晶格结构是一种非常规的六方晶系,使其具有较高的电子迁移率和电子亲和能。

砷化镓的能带结构和掺杂也影响着其导电性质。

砷化镓在光电子器件和太阳能电池等领域有着广泛的应用前景。

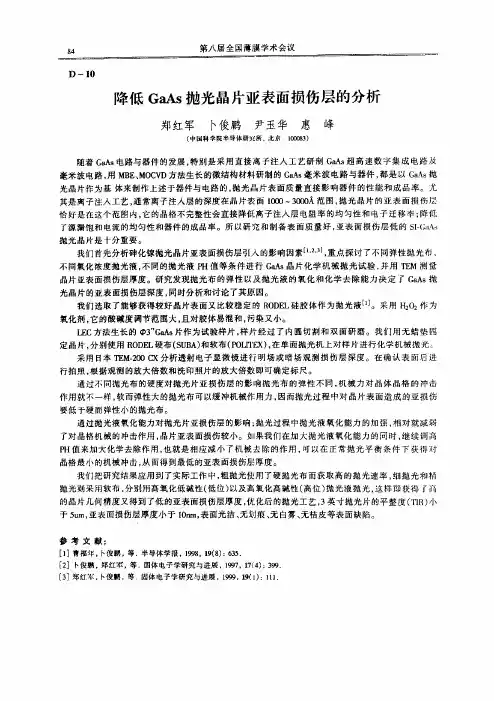

84篁垒量竺垦矍堡兰查叁些==={##====;======================I#=========d=======————————————————一D—lO降低GaAs抛光晶片亚表面损伤层的分析郑红军卜俊鹏尹玉华惠峰(中国科学院半导体研究所,Jr,Y,l{3GG83)随着GaAs电路与器件的发展,特别是采用直接离子注入工艺研制GaAs超高速数字集成电路及毫米波电路,用MBE、MOCVD方法生长的微结构材料研制的GaAs毫米波电路与器件,都是以GaAs抛光晶片作为基体来制作上述于器件与电路的,抛光晶片表面质量直接影响器件的性能和成品率。

尤其是离子注入工艺,通常离子注入层的深度在晶片表面1000~3000X范围,抛光晶片的亚表面损伤层恰好是在这个范围内,它的品格不完整性会直接降低离子注人层电阻率的均匀性和电子迁移率;降低了源漏饱和电流的均匀性和器件的成品率。

所以研究和制备表面质量好,亚表面损伤层低的SI—C:La.s抛光晶片是十分重要。

我们首先分析砷化镓抛光晶片亚表面损伤层引入的影响因素【I,2.3J,重点探讨了不同弹性抛光布,不同氧化浓度抛光液,不同的抛光液PH值等条件进行GaAs晶片化学机械抛光试验,并用TEN测量晶片亚表面损伤层厚度。

研究发现抛光布的弹性以及抛光液的氧化和化学去除能力决定了GaA¥抛光晶片的亚表面损伤层深度,同时分析和讨论了其原因。

我们选取了能够获得较好晶片表面又比较稳定的RODEL硅胶体作为抛光液…。

采用H202作为氧化剂,它的酸碱度调节范围大,且对胶体易混和,污染又小。

LEC方法生长的中3”GaAs片作为试验样片,样片经过了内圆切割和双面研磨。

我们用无蜡垫固定晶片.分别使用RODEL硬布(SUB^)和软布(POLYrEX),在单面抛光机上对样片进行化学机械抛光。

采用13本TEM.200CX分析透射电子显微镜进行明场或暗场观测损伤层深度。

在确认表面后进行拍照,根据观测的放大倍数和洗印照片的放大倍数即可确定标尺。

LEC砷化镓单晶的晶体缺陷研究摘要本文从LEC砷化镓单晶的生产原理出发,归纳了LEC砷化镓单晶中常见的晶体缺陷,并对这些缺陷的形貌进行了阐述。

在此基础上,对不同种类缺陷的形成机理做了简要的分析。

最后,提出了减少砷化镓中晶体缺陷的研究方向。

关键词砷化镓晶体缺陷1.引言砷化镓作为目前最重要、最成熟的化合物半导体材料之一,已经被广泛应用于光电子和微电子领域。

其年单晶产量早在2000年就已突破100t,2004年超过200t,预计近几年可能达到近千吨。

2001年北京有色金属研究总院成功研制出国内第一根直径4英寸VCZ半绝缘砷化镓单晶,使我国成为继日本、德国之后第三个掌握此项技术的国家。

而随着砷化镓微电子产业的发展,人们在对砷化镓单晶追求大直径的同时,也对其晶体结构的完整性与均匀性提出了更高的要求。

为了研究砷化镓单晶中的晶体缺陷的形成,我们先从砷化镓单晶的生产开始说起。

2.砷化镓的生产——液封切克劳斯基LEC单晶生长方法目前,砷化镓单晶的生长方法有:水平布里奇曼HB单晶生长方法、垂直布里奇曼VB单晶生长方法、液封切克劳斯基LEC单晶生长方法、蒸汽压控制切克劳斯基VCZ单晶生长方法等几种方法。

其中,LEC法仍是目前生产大尺寸砷化镓晶体的主要方法。

LEC液封直拉法使用透明、惰性氧化硼层浮于砷化镓熔体表面上起液封作用,并且使氧化硼上部的气压大于熔体挥发性元素的离解气压,以防止挥发性组元的离解挥发。

其具体操作如下:高压单晶炉坩埚中装入原材料镓、砷、氧化硼,密封炉体。

抽真空充气0.5MPa ,升温450~550°C ,恒温lh 。

从观察窗观察氧化硼完全熔化,覆盖了镓和砷,炉体增压到3.0MPa 以上,快速升温,当温度达到800~1000℃范围内某一个温度值,炉体内压力大于6.0MPa ,固态砷变成液态砷,与液态镓快速化合反应生成砷化镓多晶。

升温使合成的多晶熔化后,下降籽晶进行晶体生长。

也可以装预先装合成砷化镓多晶料进行单晶生长。

透射电子显微镜样品表面损伤的去除和评价方法王岩国;丁力栋;顾建伟;闫征;胡民培【摘要】经过机械研磨和离子溅射等一系列减薄过程制备的透射电子显微镜薄膜样品表面会不可避免地受到一定程度的损伤,材料结构损伤尽管只是发生在表面,也会影响对样品真实微结构的观测和表征结果,因此去除样品表面的损伤层对于材料微结构研究具有重要意义.本文介绍了如何利用低能离子枪去除透射电子显微镜薄膜样品表面损伤的方法、实验技巧和操作技术的细节,以及利用透射电子显微镜评价对样品表面损伤结构的剥离效果,为获得更丰富的微观结构信息,更好地研究材料微观结构的细节奠定基础.%The surface structure of thin film samples for transmission electron microscope (TEM)a-nalysis will inevitably damaged to some extent after a series of mechanical dimpling and ion milling.The article described how to use low energy ion milling to deprive of the damaged surface structure,including experimental methods and operating techniques,then using TEM to evaluate the surface damage structure deprivation effect,with the purpose to obtain large number of microstructure information for studying ma-tieral microstructure details.【期刊名称】《分析仪器》【年(卷),期】2018(000)002【总页数】5页(P69-73)【关键词】电子显微学;样品制备;损伤修复和评价;低能离子溅射【作者】王岩国;丁力栋;顾建伟;闫征;胡民培【作者单位】南京腾元软磁有限公司,南京急冷材料工程技术研究中心,南京211300;江苏非晶电气有限公司,泰州225500;中国科学院物理研究所,北京凝聚态物理国家实验室,北京100190;南京腾元软磁有限公司,南京急冷材料工程技术研究中心,南京211300;江苏非晶电气有限公司,泰州225500;南京腾元软磁有限公司,南京急冷材料工程技术研究中心,南京211300;江苏非晶电气有限公司,泰州225500;南京腾元软磁有限公司,南京急冷材料工程技术研究中心,南京211300;江苏非晶电气有限公司,泰州225500;南京腾元软磁有限公司,南京急冷材料工程技术研究中心,南京211300;江苏非晶电气有限公司,泰州225500【正文语种】中文1 引言材料的一切本征宏观性能都是由材料的电子能带结构确定的,而源于原子间电子轨道交叠产生的电子能带结构与材料中原子的排列方式密切相关,原子的排列方式构成了材料的结构[1]。

砷化镓多晶表面清洗技术的研究

边义午

【期刊名称】《天津科技》

【年(卷),期】2018(045)004

【摘要】根据实际生产经验,分析了GaAs多晶料表面杂质的类型、产生原因及对后续单晶生长的影响,明确了多晶表面清洗工艺的重要性,介绍了针对不同类型杂质的清洗方法和原理,并在此基础上进行了多晶表面清洗实验,结果表明:无论是酸性清洗液还是碱性清洗液,都能达到去除GaAs多晶表面杂质的目的;Ga和As各自的氧化物在酸、碱溶液中溶解的难易程度决定了利用不同清洗液清洗后,多晶表面的光亮程度;从安全性和环保性角度来看,碱性清洗液是清洗多晶料表面更好的选择.【总页数】4页(P47-50)

【作者】边义午

【作者单位】中国电子科技集团公司第四十六研究所天津300220

【正文语种】中文

【中图分类】TF806.1

【相关文献】

1.砷化镓衬底加工技术研究及其新发展 [J], 罗斌; 阎秋生

2.柔性砷化镓薄膜太阳电池剥离(lift-off)技术研究 [J], 张帆;陈诗文;徐建文;刘广明;王志超

3.多晶砷化镓薄膜的制备及其性能研究 [J], 高元恺;韩爱珍;赵永春;林逸青

4.激光能量传输用砷化镓电池温控技术研究 [J], 宋镇江;石德乐;吴世臣;徐红艳;黄

秀军;孟祥翔

5.四结砷化镓太阳电池电路可靠性设计及验证技术研究 [J], 李大正;李雅琳;李朝阳;李峰;蒋硕;薛梅;柳青;姜德鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

稀有金属CHINEXE JOURNAL OF RARE METALS1999年7月 第23卷 第4期 vol.23 No.4 1999砷化镓晶片表面损伤层分析郑红军 卜俊鹏 曹福年 白玉柯 吴让元 惠 峰 何宏家摘 要: 采用TEM观测与X射线双晶回摆曲线检测化学腐蚀逐层剥离深度相结合的方法,分析了SI-GaAs晶片由切、磨、抛加工所引入的损伤层深度。

比较两种方法测量结果上的差异,得出了TEM观测到的只是晶片损伤层厚度,而X射线双晶回摆曲线检测化学腐蚀逐层剥离所得的深度是晶片损伤层及其形成应力区的总厚度的结论。

关键词: 砷化镓 切片 磨片 抛光片 表面损伤层Analyses of Surface Damage in SI-GaAs WafersZheng Hongjun, Bu Junpeng, Cao Funian, Bai Yuke, Wu Rangyuan,Hui Feng and He Hongjia(Institute of Semiconductors, Chinese Academy of Sciences, Beijing 100083, China) Abstract: The surface damage Layer in the SI-GaAs wafer induced by cutting, grining and polishing was analyzed by means of transmission electron microscopy and X-ray rocking curve measurements after the wafer was chemically etched. A method for determining the depth of surface damage layer of SI-GaAs wafer according to the quantitative difference in the results obtained by the two methods is proposed.Key Words: SI-GaAs, Cutting wafer, Grinding wafer, Polishing wafer, Surface damage 许多重要的砷化镓器件及砷化镓高速数字电路、微波单片电路均在砷化镓晶片表面制造, 集成度越高,对表面的要求越严格。

所以,材料表面加工的质量直接影响着器件的性能、成品率及寿命等。

半导体材料表面因切、磨、抛加工而引入的损伤层深度一直是人们深入研究的工作。

加工后的晶片表面损伤层可能是由非晶层、多晶层、嵌镶块层和弹性畸变层等构成的多层结构[1]。

测定这些表面损伤层厚度的通常方法有恒定化学腐蚀速率法[2,3]、椭圆偏振仪[4]、透射电子显微镜[5]、光背散射[6]以及Knudsen[7]提出的X射线双晶摆动曲线观测腐蚀剥层晶片表面损伤层法。

但这些方法都有一定的局限性。

本文采用X射线双晶回摆曲线检测化学腐蚀逐层剥离损伤层深度与TEM观测相结合的方法,定量地分析了材料加工过程中 (切、磨、抛) 引入的损伤层深度。

根据两种测量结果的差异,得出了TEM观测到的只是晶片损伤层厚度,而X射线双晶回摆曲线检测化学腐蚀逐层剥离损伤层深度是晶片损伤层及其形成应力层的总厚度的结论。

1 实 验 实验所用的SI-GaAs材料是采用LEC技术生长并经常规退火热处理后加工成Φ50mm<100>±0.5°取向的晶片。

实验用晶片取自同一个锭条,切片是在进口的瑞士TS23内圆切片机上进行的,切片厚度为690μm。

将晶片在4道国产双面磨片机上进行研磨,氧化铝磨砂粒径为2~4μm,研磨片每面去除30μm厚(切片加工所引入的损伤层已全部磨去)。

研磨后的晶片经化学腐蚀(研磨片加工引入的损伤层全部腐蚀掉) 后用作抛光基片。

采用粗细两种不同的抛光布,利用SiO2胶体水溶液 (粒径为0.05~0.07μm)及相关的添加剂在国产的MutiBLE-Ⅲ单面抛光机上进行粗、细两步化学机械抛光。

将经过加工后的切、磨、抛晶片沿<110>解理成两半,将靠主定位边的半片沿中心<100>方向解理成宽1cm,长5cm的窄条作为化学跟踪腐蚀的X射线测试样品,相邻的作为透射电镜样品。

1.1 X射线检测 以H2SO4∶H2O2∶H2O=5∶1∶1为腐蚀液,在25℃下进行化学腐蚀剥离,采用光学显微测厚仪和称重相结合的方法,测其被腐蚀掉的厚度,然后利用高精度、高分辨率的日本SLX-IA双晶衍射仪进行X射线回摆曲线检测,观测X射线回摆曲线的FWHM(半峰宽)值。

逐渐增加化学腐蚀的时间, 重复前面的测量,直到X射线双晶回摆曲线FWHM值稳定为止,本实验的样品的本征FWHM值为8.8 arcsec.(对于同一优质砷化镓晶体,其本征缺陷基本相同,而不同的晶体,其本征缺陷是不一样的,X射线双晶回摆曲线的FWHM值的变化也是不同的)。

1.2 TEM观测 将透射电镜用的样品沿<110>方向解理成约1mm宽的小窄条,经研磨、减薄后,制成剖面样品,要求样品薄区大于晶片厚度600μm。

使用日本TEM-200CX分析透射电子显微镜进行观测。

通过透射电子显微镜的明场或暗场的观测,在确认后进行拍照,根据观测的放大倍数和洗印照片的放大倍数,即可确定标尺。

2 结果及讨论2.1 X射线双晶回摆曲线检测化学腐蚀逐层剥离的损伤层深度对加工后并经化学腐蚀逐层剥离的晶片进行观测,观测其X射线双晶回摆曲线的FWHM值的变化, 得出了FWHM值与化学腐蚀深度的关系曲线。

本文定义FWHM值稳定在8.8arcsec,所对应的化学腐蚀深度为晶片损伤层深度[2],见图1、2。

由图可知,当腐蚀厚度分别达到18μm、12μm时, FWHM值稳定在8.82arcsec,相当于无应变状态的情况,说明这一样品的切片损伤层深度为18μm左右,研磨片损伤层深度为12μm左右。

当粗抛光片的化学腐蚀深度为4μm、细抛光片的化学腐蚀深度为1.2μm时,FWHM值稳定在8.81arcsec 和8.79arcsec, 相当于处在无应变状态的情况, 说明这一样品的粗抛光片损伤层深度为4μm左右,细抛光片损伤层深度为1.2μm左右。

图1 (100) SI-GaAs切片、 磨片化学腐蚀去层厚度与X射线双晶回摆曲线FWHM值的关系图2 (100) SI-GaAs抛光晶片化学腐蚀去层厚度与X射线双晶回摆曲线FWHM值的关系 在图1、2中,切、磨、抛晶片经不同深度的化学腐蚀后,切片的X射线双晶衍射曲线的FWHM值的变化幅度最大。

磨片次之,而经粗、细化学机械抛光的晶片的FWHM值的变化很小,这与加工所引入的损伤层深度有关。

切片是晶片加工的起始阶段,又是损伤层引入的主要工序,由于切片损伤层比较深,严重地破坏了晶片表面附近原子的有序排列,即晶格常数a0发生很大的变化, 当X射线照在破坏了的原子扰乱层上而产生衍射时,在布喇格衍射角位置上将会引起X光双晶衍射曲线的FWHM值变宽,随化学腐蚀深度的增加,损伤层逐渐减小,X光双晶衍射曲线的FWHM值越来越窄,当FWHM值达到恒定值时,相当于无应变状态经研磨的晶片,平整度相对提高,X光双晶衍射曲线的FWHM值变化幅度相对切片的变化要小一些,抛光的晶片表面细腻,光洁度好,晶片表面很大程度上是弹性畸变,畸变量往往只有微米级或更小,经少许时间的化学逐层腐蚀后,X光双晶衍射曲线的FWHM值变化相对减小, 趋于稳定不变状态。

2.2 化学腐蚀与化学腐蚀速率的关系 在逐层化学腐蚀剥离实验中,得出了切、磨、抛晶片表面化学腐蚀时间与化学腐蚀速率的关系,见图3。

从图看出,切、磨、抛光晶片经不同时间的化学腐蚀后,其化学腐蚀速率出现了明显的差异,尤其是起始状态。

晶片表面的结构、起始状态、加工所引入的损伤层深度均影响化学腐蚀速率(不排除腐蚀剂本身的性质、浓度、温度等对腐蚀速率的影响),而化学腐蚀速率又受到两种机制的限制,一种是扩散制约机制,另一种是化学反应速率制约的腐蚀机制,或两种相结合。

切磨表面粗糙、凹凸不平,与反应剂接触的有效面积增大,而腐蚀速率对表面状态是敏感的,因而材料的腐蚀速率增加,化学反应速度加快,反应剂的扩散速率相对较慢。

随着腐蚀的进行,表面的完整性、平整度提高,腐蚀速度下降。

化学机械抛光晶片的表面光洁度、平整度、晶格完整性等都比较好,恒定逐层化学剥离腐蚀时,相对的与反应剂接触的晶体表面积小,表面性质对其它性质的影响较弱,其腐蚀速率对表面不很敏感,化学腐蚀速率相对较慢。

随着化学腐蚀时间的增加,材料表面的结构状况趋于一致,进入晶格完整部位时,化学腐蚀速率与反应剂的扩散速率处于基本一致的状态,化学腐蚀速率不再随腐蚀时间变化。

此结果与X射线检测结果一致表明,切片与磨片表面的损伤最严重。

图3 (100) SI-GaAs切、 磨、 抛晶片表面化学腐蚀时间与化学腐蚀速率的关系2.3 TEM测量的损伤层厚度 采用TEM明场或暗场观测SI-GaAs材料的切、磨、抛晶片表面,样品的薄区尺寸大于晶片厚度600μm,保证能观察到晶片表面,根据TEM观测的放大倍数和洗印照片放大倍数确定的标尺,可观测出亚表面损伤层厚度,见图4。

从TEM图像可以看出,切片的界面存在着凹凸不平的3层峰谷,在第2、3层峰谷的右侧,可看见粗暗线缺陷,这可能与切割时机械震动所产生的裂纹有关。

在深度方向上可看到交织在一起的大量位错网络,其位错密度约1011cm-2(晶体中位错密度为104 cm-2)。

切片的损伤层总深度为17.5μm。

经过双磨的晶片,依然可见起伏不平的三层峰谷, 在第2、3层峰谷的中间,可看见6条相对集中且分布不均匀的向晶体内延伸的粗暗线缺陷,这可能是研磨时金钢砂颗粒 (磨砂粒度2μm范围)造成的粗糙层,也就是所谓的破碎层。

另外,随着深度的加深, 还有很多位错向体内延伸,它们{111面<110>方向滑移所致,伯格矢量为a/2<110>,磨片的损伤层总深度为11.2μm。

从图4(c)的抛光片的TEM像仍可看出,晶片经过化学机械抛光后,界面比较清晰,易分辨,表明这是位错或缺陷密集区,图像具有明显的衬度反差,在晶体一侧还可以观察到等高或等厚条纹,有的可见黑白瓣缺陷,从照片上测得的细抛光晶片的亚表面损伤层厚度为30nm。

图4 SI-GaAs晶片表面损伤层的TEM像(a) 切片 ×5000; (b) 磨片 ×8000; (c) 细抛光片 ×10000 上述由TEM观测到的切、磨、抛晶片的表面损伤层厚度结果,相对都低于X射线双晶回摆曲线检测的化学剥离损伤层深度,这并不是测量上的误差。