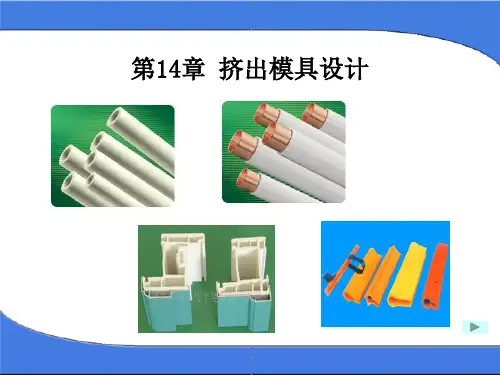

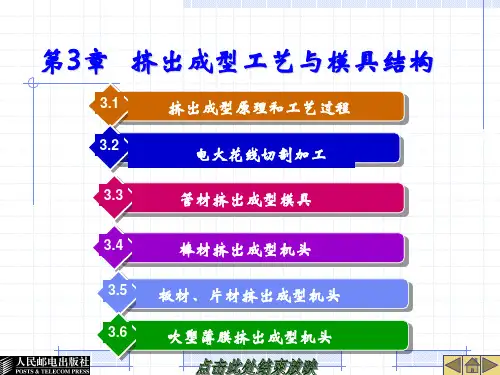

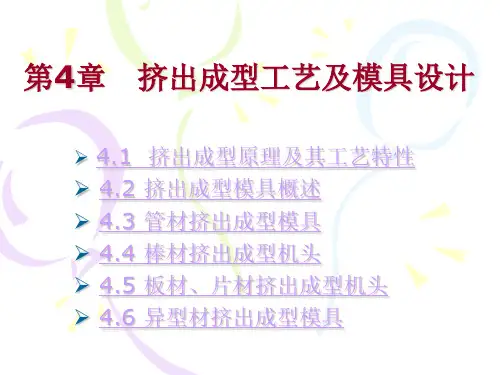

挤出成型工艺与模具设计

- 格式:ppt

- 大小:3.01 MB

- 文档页数:12

挤出成型工艺流程挤出成型工艺流程是一种常用的塑料加工方法,适用于生产各种形状的塑料制品。

以下是一篇关于挤出成型工艺流程的700字的介绍。

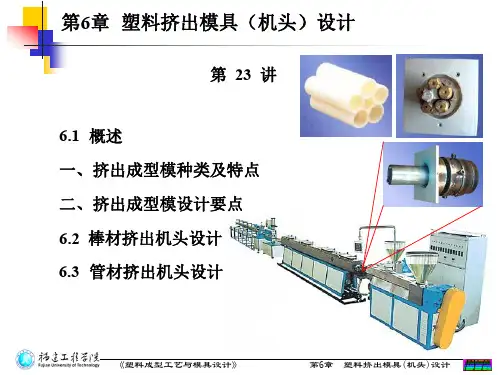

挤出成型是将加热熔融的塑料通过挤压机挤压成具有一定断面形状的物体的加工方法,适用于生产线型、板型、片材、管材、棒材等各种塑料制品。

挤出成型工艺流程一般包括原料处理、挤出机挤出、模具设计、模具制造、成型制品加工等环节。

首先,是原料处理。

挤出成型的原料通常是塑料颗粒或粉末,经过称重、筛分、混合等处理,使其符合生产要求。

重量调节是为了保证挤出机正常工作,筛分是为了除去塑料中的杂质,混合则是为了使塑料均匀,提高加工质量。

接下来,是挤出机挤出。

挤出机是将加热熔融的塑料通过螺杆挤出成型的设备。

首先,将预先称好的塑料颗粒或粉末放入进料口,通过机械能将其加热熔化,然后由螺杆推进,经过一段时间和一定的压力,将塑料挤出机的机筒中。

挤出时需要控制好挤出速度、温度和压力等参数,以保证挤出成型的质量。

然后,是模具设计和制造。

挤出成型需要使用模具,模具通常由金属材料制成,根据要生产的产品形状和尺寸来设计制造。

模具一般包括进料口、螺纹道、冷却系统等。

进料口用于接受挤出机挤出的塑料,螺纹道用于将塑料引导到合适的流道中,冷却系统用于降低塑料的温度并保持形状。

最后,是成型制品加工。

成型制品是挤出成型的最终产品,根据需要,可以对其进行表面处理,如切割、修整、打孔、冷却等。

这些步骤需要根据产品的要求来进行操作,以确保成型制品的质量和形状。

总结起来,挤出成型是一种常用的塑料加工方法,其工艺流程主要包括原料处理、挤出机挤出、模具设计制造和成型制品加工等环节。

通过合理控制各个环节的参数和操作,可以得到质量稳定、形状规整的塑料制品。

挤出成型工艺的应用广泛,可以生产各种形状的塑料制品,满足不同领域的需求。

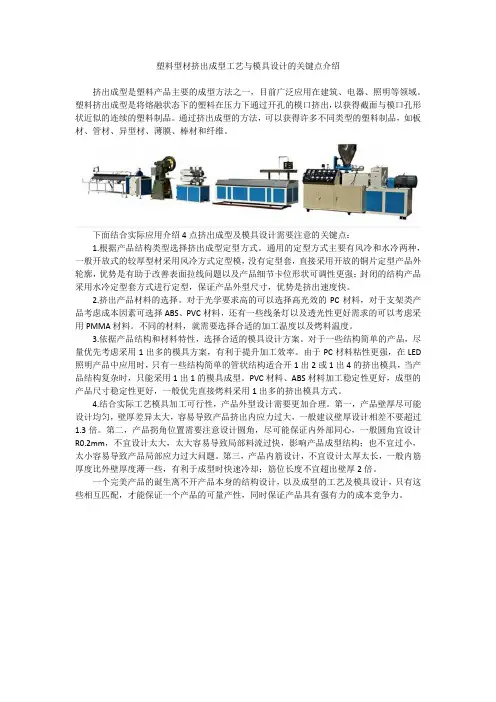

塑料型材挤出成型工艺与模具设计的关键点介绍挤出成型是塑料产品主要的成型方法之一,目前广泛应用在建筑、电器、照明等领域。

塑料挤出成型是将熔融状态下的塑料在压力下通过开孔的模口挤出,以获得截面与模口孔形状近似的连续的塑料制品。

通过挤出成型的方法,可以获得许多不同类型的塑料制品,如板材、管材、异型材、薄膜、棒材和纤维。

下面结合实际应用介绍4点挤出成型及模具设计需要注意的关键点:1.根据产品结构类型选择挤出成型定型方式。

通用的定型方式主要有风冷和水冷两种,一般开放式的较厚型材采用风冷方式定型模,没有定型套,直接采用开放的铜片定型产品外轮廓,优势是有助于改善表面拉线问题以及产品细节卡位形状可调性更强;封闭的结构产品采用水冷定型套方式进行定型,保证产品外型尺寸,优势是挤出速度快。

2.挤出产品材料的选择。

对于光学要求高的可以选择高光效的PC材料,对于支架类产品考虑成本因素可选择ABS、PVC材料,还有一些线条灯以及透光性更好需求的可以考虑采用PMMA材料。

不同的材料,就需要选择合适的加工温度以及烤料温度。

3.依据产品结构和材料特性,选择合适的模具设计方案。

对于一些结构简单的产品,尽量优先考虑采用1出多的模具方案,有利于提升加工效率。

由于PC材料粘性更强,在LED 照明产品中应用时,只有一些结构简单的管状结构适合开1出2或1出4的挤出模具,当产品结构复杂时,只能采用1出1的模具成型。

PVC材料、ABS材料加工稳定性更好,成型的产品尺寸稳定性更好,一般优先直接烤料采用1出多的挤出模具方式。

4.结合实际工艺模具加工可行性,产品外型设计需要更加合理。

第一,产品壁厚尽可能设计均匀,壁厚差异太大,容易导致产品挤出内应力过大,一般建议壁厚设计相差不要超过1.3倍。

第二,产品拐角位置需要注意设计圆角,尽可能保证内外部同心,一般圆角宜设计R0.2mm,不宜设计太大,太大容易导致局部料流过快,影响产品成型结构;也不宜过小,太小容易导致产品局部应力过大问题。

塑料成型工艺与模具设计塑料是一种广泛应用于各种工业领域的材料,如塑料制品、汽车零部件、家用电器等。

要生产高质量的塑料制品需要掌握塑料成型工艺与模具设计。

1. 塑料成型工艺塑料成型工艺是将熔化的塑料通过模具加工成制品的过程。

常用的塑料成型工艺有注塑成型、挤出成型、吹塑成型、压缩成型等。

1.1 注塑成型注塑成型是指将熔化的塑料加入注塑机的料斗,并经过高压注入到模具中形成成品。

注塑机主要由三个部分组成:进料口、注射器和模具。

注塑成型工艺适用于制造大批量,外形复杂的制品,例如手机外壳、键盘等。

1.2 挤出成型挤出成型是将熔化的塑料通过特殊的挤出机械,经过模头挤出,形成长条状塑料制品。

该成型工艺适用于制造管道、线缆、塑料块等制品。

1.3 吹塑成型吹塑成型是指将熔化的塑料通过吹塑机械,吹入气压模具中进行成型。

该成型工艺适用于制造各种形状的塑料瓶、塑料桶等中空制品。

1.4 压缩成型压缩成型是将熔化的塑料放入模具中,然后加热模具,使塑料成型。

该成型工艺适用于制造薄壁制品、电缆附件、电器配件等制品。

2. 模具设计模具设计是指根据塑料制品的形状、尺寸和用途,设计适合的模具。

模具由注塑模具、挤出模具、吹塑模具、压缩模具等不同类型组成。

2.1 注塑模具设计注塑模具是一种用于注塑成型的专用模具。

注塑模具设计时需要根据制品的尺寸、形状、壁厚和材质选择合适的模具材料和型号。

设计时需要考虑到模具的结构合理性、模具的冷却方式以及模具动力系统和操作系统的设计等方面。

2.2 挤出模具设计挤出模具是挤出成型必须的一种模具。

挤出模具设计时需要考虑到制品的形状、尺寸和挤出机的性能等因素。

挤出模具还需要考虑到挤出头和模头的结构以及设计选材等。

2.3 吹塑模具设计吹塑模具是吹塑成型必须的一种模具。

吹塑模具设计时需要考虑到制品的形状、尺寸、厚度、重量等因素。

同时还需要考虑到吹出模具的形状、结构和材质等。

2.4 压缩模具设计压缩模具是压缩成型必须的一种模具。

塑料成型工艺及模具设计塑料成型是一种通过模具设计和加工塑料制品的工艺。

塑料成型工艺主要包括注塑成型、吹塑成型和挤塑成型。

注塑成型是最常见的塑料成型工艺之一。

该工艺首先将选定的塑料颗粒加热熔化,然后将熔融的塑料注入一个模具中。

模具通常由两个部分组成,分别是一个固定模具和一个活动模具。

熔融的塑料在模具中冷却和固化后,活动模具打开,成品塑料制品从中取出。

注塑成型工艺具有制品尺寸稳定、生产效率高和适合大批量生产等优势。

吹塑成型是另一种常用的塑料成型工艺。

它主要用于制作一些中空或异型制品,如瓶子或塑料容器等。

吹塑成型的过程通常分为两个步骤:首先是挤出成型,将熔融的塑料通过挤出机挤出成一个长管状;然后是吹塑成型,将挤出成的塑料管放入一个气压模具中,通过内部气压逐渐将塑料推向模具壁上,使其与模具壁接触并冷却固化。

吹塑成型工艺具有成本低、生产效率高和对模具要求较低的优点。

挤塑成型是将熔融的塑料通过挤出机挤出成所需形状的工艺。

挤塑成型通常适用于制造长条状、薄壁制品,如塑料管、塑料板材等。

挤塑成型的过程分为三个步骤:首先是塑料熔化和挤出,将塑料颗粒加热熔化后,通过挤出机将其挤出成所需形状;然后是冷却固化,将挤出的塑料通过水冷却,使其迅速固化;最后是切割和整形,将挤出的塑料制品切割成所需长度,并进行整形和修整。

挤塑成型工艺具有生产效率高、成本低和适合大批量生产的特点。

在塑料成型过程中,模具设计起着非常重要的作用。

模具的设计需要考虑到塑料制品的形状和尺寸要求,以及生产效率和成本等因素。

模具通常由若干个零部件组成,包括固定模具、活动模具和模具芯等。

模具的设计需要考虑到注塑或吹塑成型过程中的塑料流动、冷却和固化等因素,以保证制品的质量和尺寸稳定。

总而言之,塑料成型是一种常见的制造工艺,通过模具设计和制造塑料制品。

不同的塑料成型工艺具有不同的特点和优势,可以根据制品需求选择合适的成型工艺。

模具设计是塑料成型过程中的关键要素,需要综合考虑多种因素,以满足制品质量、生产效率和成本的要求。

pc挤出生产工艺PC挤出生产工艺是一种将PC树脂通过挤出机挤出成型的工艺方法。

挤出工艺是目前最常用的塑料加工方法之一,它具有工艺灵活、生产效率高、产品质量稳定等优点。

下面将详细介绍PC挤出生产工艺。

1. 原料准备:PC树脂是由聚碳酸酯单体经聚合反应得到的,它具有优异的机械性能、热稳定性和电气性能。

在挤出生产工艺中,需要将PC树脂加入到挤出机的料仓中,并加热熔融。

同时,可以根据产品的要求,添加适量的添加剂,如增韧剂、防老化剂等。

2. 挤出机加工:PC树脂经过加热熔融后,进入挤出机的螺杆通道。

螺杆通过旋转和推进的运动,将熔融的PC树脂从螺杆通道挤出到模具中。

挤出机的温度、转速和进给量等参数需要根据PC树脂的性质和产品要求来进行调整,以保证挤出过程中的熔融和塑化效果。

3. 模具设计:PC挤出成型的模具通常分为单腔模和多腔模。

模具的设计需要考虑产品的形状、尺寸和表面光洁度要求等因素,以及挤出机的产能和模具的制造成本等因素。

模具的设计要尽可能简化,避免复杂的结构和操作,以提高生产效率和降低成本。

4. 挤出成型:当熔融的PC树脂从挤出机挤出到模具中后,经过短暂冷却和固化过程,形成初始成型件。

随后,模具开启,将成型件取出,并进行后续的冷却和处理。

挤出成型过程中,需要控制挤出速度和冷却温度等参数,以保证产品的尺寸精度和表面质量。

5. 产品处理:PC挤出成型的产品通常需要进行后续的处理,如修边、打磨、清洁等。

同时,也需要对产品进行质量检验,包括尺寸精度、外观质量、力学性能等方面的测试。

合格的产品可以进入下一道工序,不合格的产品需要重新加工或废弃。

PC挤出生产工艺具有灵活性强、生产效率高、产品质量稳定等优势。

在实际应用中,可以根据产品的要求选择不同的工艺参数和模具设计,以满足不同的生产需求。

随着科技的不断进步,PC挤出生产工艺还将不断改进和创新,以提高生产效率和产品质量。

挤压成型工艺及模具设计1. 引言挤压成型是一种常用的金属成型工艺,用于制造各种形状复杂的金属件。

本文将介绍挤压成型的工艺过程及模具设计要点。

2. 挤压成型工艺过程挤压成型是将金属材料在高温下通过模具施加强制压力而使其流动,最终形成所需形状的工艺过程。

主要包括以下几个步骤:2.1 材料准备挤压成型的材料通常是金属坯料,可以是铝合金、铜合金、钢等。

在进行挤压成型前,需要对材料进行预热,以提高材料的流动性。

2.2 模具设计模具设计是挤压成型的关键步骤。

模具的设计应考虑到所需产品的形状、尺寸和材料流动情况。

模具设计要点包括:合理确定模具结构、开发合适的模具材料、考虑模具的冷却方式等。

2.3 加热加热是为了提高金属材料的流动性。

通常使用感应加热、火焰加热等方式进行加热。

2.4 挤压在加热后,将预热的金属材料放入挤压机的料斗中,并施加一定的压力将材料挤出模具。

挤压过程中,材料会与模具表面摩擦产生热量,增加金属的塑性变形。

2.5 修整挤压成型后,需要对成品进行修整,去除多余的材料、毛刺等。

2.6 退火挤压成型后的产品通常需要进行退火处理,以消除内部应力,提高产品的力学性能和稳定性。

3. 模具设计要点模具设计是挤压成型的重要环节,对产品的质量和生产效率有着重要影响。

以下是一些模具设计的要点:3.1 模具结构模具结构应根据产品的形状和尺寸合理设计,包括上模、下模、模具腔等。

模具结构的设计应确保产品形状的准确性和一致性。

3.2 模具材料模具材料应具有足够的硬度、耐磨性和热稳定性。

常用的模具材料有工具钢、硬质合金等。

3.3 模具冷却模具冷却是保证挤压成型过程中正确进行的关键。

合理的模具冷却设计可以提高生产效率、延长模具使用寿命。

常用的模具冷却方式有冷却水循环系统、气体冷却等。

3.4 模具润滑模具润滑是减少模具与材料之间摩擦、降低能量消耗的重要方法。

常用的模具润滑方式有润滑油、润滑脂等。

4. 结论挤压成型是一种常用的金属成型工艺,通过对金属材料的高温加热和施加压力,可以制造各种形状复杂的金属件。

塑料成型工艺与模具设计课程设计塑料成型工艺与模具设计是现代工程技术中的重要课程之一,本文将对该课程进行设计和介绍。

塑料成型工艺是将塑料原料通过一系列加热、压力和冷却等工艺步骤,使其变形为所需形状的过程。

而模具设计则是设计制造用于塑料成型的模具,确保塑料制品的质量和精度。

在塑料成型工艺中,最常用的方法包括注塑成型、挤出成型、吹塑成型、压塑成型等。

注塑成型是将熔化的塑料注入到模具中,通过冷却固化后取出塑料制品的方法。

挤出成型是将塑料材料通过挤出机加热熔化,然后通过模具的挤出口挤出成型。

吹塑成型是将熔化的塑料通过空气压力吹塑成型。

压塑成型是将熔化的塑料放置在模具中,然后通过压力使其成型。

在模具设计中,需要考虑塑料制品的形状、尺寸、结构等因素,以及模具的材料、制造工艺等因素。

模具设计的关键是确定模具的结构和尺寸,以确保塑料制品的质量和精度。

模具设计中常用的软件包括CAD、UG、Pro/E等,通过这些软件可以进行模具的三维建模和模具结构的分析。

在课程设计中,可以分为理论教学和实践操作两个部分。

理论教学部分可以包括塑料成型工艺的原理和分类、模具设计的基本概念和方法等内容。

实践操作部分可以包括模具设计软件的使用、模具制造工艺的学习和实践等内容。

学生可以通过实践操作,深入理解塑料成型工艺和模具设计的原理和方法。

在课程设计中,可以设置一些实例和案例,让学生进行实际操作和设计。

例如,可以设计一个注塑成型的塑料制品,要求学生根据给定的形状和尺寸,设计出合适的模具,并使用模具设计软件进行三维建模和结构分析。

然后,学生可以通过实际操作,制造出该塑料制品,并对其进行质量和精度的检测。

通过塑料成型工艺与模具设计课程的学习,学生可以获得塑料成型工艺和模具设计的基本知识和技能。

这对于他们未来从事塑料制品设计、制造和质量控制等工作具有重要意义。

同时,这门课程也为学生提供了动手能力和创新思维的锻炼机会。

塑料成型工艺与模具设计是一门重要的工程技术课程,通过学习和实践,可以使学生掌握塑料成型工艺和模具设计的基本原理和方法,培养学生的动手能力和创新思维。