印度博泊尔化工安全生产事故案例分析

- 格式:ppt

- 大小:1.88 MB

- 文档页数:7

印度博帕尔农药厂异氰酸甲酯毒气泄漏事故分析一、事故概况及经过1984年12月4日美国联合碳化物公司在印度博帕尔(Bhopal,Indian)的农药厂发生异氰酸甲酯(CH3NCO,,简称MIC)毒气泄漏事故,造成12.5万人中毒,6495人死亡、20万人受伤,5万多人终身受害的让世界震惊的重大事故。

MIC是生产氨基甲酸酯类杀虫剂的中间体。

甲氨基甲酸萘酯是一种杀虫剂。

MIC极不稳定,需要在低温下贮存。

博帕尔的MIC贮存在两个地下冷冻贮槽中,第三个贮槽贮存不合格的MIC。

博帕尔的联合碳化物印度有限公司(UCIL)建设过程正处于城市的快速发展时期,80年代因为对杀虫剂的需求减少,UCIL装置关闭。

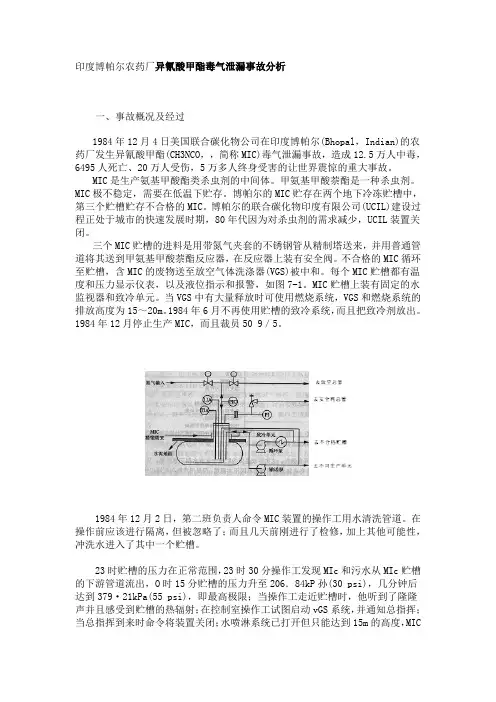

三个MIC贮槽的进料是用带氮气夹套的不锈钢管从精制塔送来,并用普通管道将其送到甲氨基甲酸萘酯反应器,在反应器上装有安全阀。

不合格的MIC循环至贮槽,含MIC的废物送至放空气体洗涤器(VGS)被中和。

每个MIC贮槽都有温度和压力显示仪表,以及液位指示和报警,如图7-1。

MIC贮槽上装有固定的水监视器和致冷单元。

当VGS中有大量释放时可使用燃烧系统,VGS和燃烧系统的排放高度为15~20m。

1984年6月不再使用贮槽的致冷系统,而且把致冷剂放出。

1984年12月停止生产MIC,而且裁员50 9/5。

1984年12月2日,第二班负责人命令MIC装置的操作工用水清洗管道。

在操作前应该进行隔离,但被忽略了;而且几天前刚进行了检修,加上其他可能性,冲洗水进入了其中一个贮槽。

23时贮槽的压力在正常范围,23时30分操作工发现MIc和污水从MIc贮槽的下游管道流出,O时15分贮槽的压力升至206.84kP孙(30 psi),几分钟后达到379·21kPa(55 psi),即最高极限;当操作工走近贮槽时,他听到了隆隆声并且感受到贮槽的热辐射;在控制室操作工试图启动vGS系统,并通知总指挥;当总指挥到来时命令将装置关闭;水喷淋系统已打开但只能达到15m的高度,MIC的排放高度为33m。

印度博帕尔农药厂异氰酸甲酯毒气泄漏事故分析一、事故概况及经过1984年12月4日美国联合碳化物公司在印度博帕尔(Bhopal,Indian)的农药厂发生异氰酸甲酯(CH3NCO,,简称MIC)毒气泄漏事故,造成12.5万人中毒,6495人死亡、20万人受伤,5万多人终身受害的让世界震惊的重大事故。

MIC是生产氨基甲酸酯类杀虫剂的中间体。

甲氨基甲酸萘酯是一种杀虫剂。

MIC极不稳定,需要在低温下贮存。

博帕尔的MIC贮存在两个地下冷冻贮槽中,第三个贮槽贮存不合格的MIC。

博帕尔的联合碳化物印度有限公司(UCIL)建设过程正处于城市的快速发展时期,80年代因为对杀虫剂的需求减少,UCIL装置关闭。

三个MIC贮槽的进料是用带氮气夹套的不锈钢管从精制塔送来,并用普通管道将其送到甲氨基甲酸萘酯反应器,在反应器上装有安全阀。

不合格的MIC循环至贮槽,含MIC的废物送至放空气体洗涤器(VGS)被中和。

每个MIC贮槽都有温度和压力显示仪表,以及液位指示和报警,如图7-1。

MIC 贮槽上装有固定的水监视器和致冷单元。

当VGS中有大量释放时可使用燃烧系统,VGS和燃烧系统的排放高度为15~20m。

1984年6月不再使用贮槽的致冷系统,而且把致冷剂放出。

1984年12月停止生产MIC,而且裁员50 9/5。

1984年12月2日,第二班负责人命令MIC装置的操作工用水清洗管道。

在操作前应该进行隔离,但被忽略了;而且几天前刚进行了检修,加上其他可能性,冲洗水进入了其中一个贮槽。

23时贮槽的压力在正常范围,23时30分操作工发现MIc 和污水从MIc贮槽的下游管道流出,O时15分贮槽的压力升至206.84kP孙(30 psi),几分钟后达到379·21kPa(55 psi),即最高极限;当操作工走近贮槽时,他听到了隆隆声并且感受到贮槽的热辐射;在控制室操作工试图启动vGS系统,并通知总指挥;当总指挥到来时命令将装置关闭;水喷淋系统已打开但只能达到15m的高度,MIC的排放高度为33m。

工程伦理案例分析——印度博帕尔农药泄露事故一.印度博帕尔农药泄露事故经过1984年12月3日零点刚过,印度中央邦首俯博帕尔市农药厂储存有45t甲基异氰酸酯的3号储罐温度迅速升高,保养公试图扳动手动减压阀[自动阀门已坏]未成功,急忙报告工长,4名工人头戴防毒面具进行处理,但毫无结果。

温度在上升,这意味着罐内介质开始汽化。

在工厂上班的120工人惊恐万分,抛下工作,各奔家中,只有1名家萨基儿•阿赫迈德的工人仍在3号罐前孤军奋战。

一名工人拉响警报,但太晚了。

惊天动地的一声巨响,3号罐阀断裂,一股乳白色的烟雾直冲天空。

(风险管理世界网-安全员之家) 1h后,博帕尔市政当局从巴哈喇特重型电器有限公司派来技术人员,他们成功地封闭了3号储罐,但罐内甲基异氰酸酯已泄漏25t,酿成了人类历史上最惨重的工业事故。

事故致使3859人死亡,5万人双目失明,10万人终身残疾,20万人中毒。

人们那这称之为人类历史上的灾难。

二.事故原因①该事故主要是由于120~240gal[lgal=3.785dm3]水进入甲基异氰酸酯[简称MIC]储罐中,引起热反映,致使压力升高,防爆膜破裂而造成的。

致使水如何进入罐内问题未彻底查清,可能是工人误操作。

②此外还查明,由于储罐内有大量氯仿[氯仿是MIC制造初期作反应抑制剂加入的],氯仿分解产生氯离子,使储罐[材质为304不锈钢]发生腐蚀而产生游离铁离子。

在铁离子的催化作用下,加速了放热反应进行,致使罐内温度、压力急剧升高。

③漏出的MIC喷向氢痒化钠洗涤塔,但该洗涤塔处理能力太小,不可能将MIC全部中和。

④洗涤塔后的最后1道安全防线是燃烧塔,但结果燃烧塔未能发挥作用。

⑤重要一点是,该MIC储罐设有一套冷却系统,以使储罐内MIC温度保持在0.5摄氏度左右。

但调查表明,该冷却系统自1984年6月起就已经停止运动。

没有有效的冷却系统,就不可能控制急剧产生的大量MIC气体。

进一步的深入调查表明,这次灾难性事故是由于违章操作[至少有10处违反操作规程]、设计缺陷、缺乏维修和忽视培训造成的。

印度博帕尔甲基异氰酸酯泄漏事故分析一、事故经过和危害1984年12月3日,印度中央邦首府博帕尔联合碳化物公司农药厂发生异氰酸钾酯泄漏,造成2 500人中毒死亡,约200 000人深受其害,导致世界工业史上绝无仅有的大惨案。

关于事故的描述自1984年12月2日22时20分第二班快下班时开始,至12月22日在博帕尔清理甲基异氰酸酯的设备清单时止,主要是依据与工厂经理、甲基异氰酸酯生产经理的会见,以及与其他人的非正式讨论。

因为他们2人到达工厂时泄漏已停止,他们也是通过与事故发生时当班的操作人员进行讨论而了解事故发生情况的。

事故前,据报告甲基异氰酸酯储罐装有41 t或42.7 m3。

的物料。

液位近于储存能力的70%处,即低于最大的操作限度。

在直径为2.44 m的储罐上有838 mm的空间。

并报告,除了装有防爆膜和安全阀的减压管线外,储罐上所有阀门都是关闭的。

据工厂经理会见的操作人员后来报告,12月2日22时20分储罐610的压力为13.8 kPa,自12月1日第二班以来记录的压力也是13.8 kPa。

22时45分换班,在23时,控制室操作人员注意到储罐610的压力为68.9 kPa,操作工并不认为压力异常,因为储罐的正常操作压力是13.8~172 kPa。

但他不知道,40min以前的压力是13.8 kPa,这一点换班前的操作人员是否已向接班人员交代相应的储罐温度因无记录不得而知。

11时,车间操作人员报告在废气洗涤器及过滤器附近发现有甲基异氰酸酯泄露,但他没有发现泄漏来自何处。

12月3日0时15分,车间操作人员报告在甲基异氰酸酯生产区泄漏甲基异氰酸酯,控制室的操作人员再看储罐压力,已达207 kPa,并在迅速上升。

一会儿压力超过了380kPa(已到刻度的顶端),他给班长打电话,并跑向储罐,他听到了发自储罐610的“隆隆”响声和来自安全阀的尖叫声,也感到热的辐射,当他跑回控制室时,听到储罐上面的水泥爆裂的声音。

工程伦理案例分析一印度博帕尔农药泄露事故一.印度博帕尔农药泄露事故经过1984年12月3日零点刚过,印度中央邦首俯博帕尔市农药厂储存有45t甲基异氰酸酯的3号储罐温度迅速升高,保养公试图扳动手动减压阀[自动阀门已坏]未成功急忙报告工长,4名工人头戴防毒面具进行处理,但毫无结果。

温度在上升这意味着罐内介质开始汽化。

在工厂上班的120工人惊恐万分,抛下工作,各奔家中,只有1名家萨基儿阿赫迈德的工人仍在3号罐前孤军奋战。

一名工人拉响警报,但太晚了。

惊天动地的一声巨响,3号罐阀断裂,-股乳白色的烟雾直冲天空。

(风险管理世界网-安全员之家)1h后,博帕尔市政当局从巴哈喇特重型电器有限公司派来技术人员,他们成功地封闭了3号储罐,但罐内甲基异氰酸酯已泄漏25t,酿成了人类历史上最惨重的工业事故。

事故致使3859人死亡5万人双目失明,10万人终身残疾,20万人中毒。

人们那这称之为人类历史上的灾难。

二.事故原因①该事故主要是由于120~240gal[lgal=3.785dm3]水进入甲基异氰酸酯[简称MIC]储罐中,引起热反映致使压力升高,防爆膜破裂而造成的。

致使水如何进入罐内问题未彻底查清,可能是工人误操作。

②此外还查明,由于储罐内有大量氯仿[氯仿是MIC制造初期作反应抑制剂加入的],氯仿分解产生氯离子,使储罐[材质为304不锈钢]发生腐蚀而产生游离铁离子。

在铁离子的催化作用下,加速了放热反应进行,致使罐内温度、压力急剧升高。

③漏出的MIC喷向氢痒化钠洗涤塔,但该洗涤塔处理能力太小,不可能将MIC全部中和。

④洗涤塔后的最后1道安全防线是燃烧塔,但结果燃烧塔未能发挥作用。

⑤重要--点是,该MIC储罐设有-套冷却系统,以使储罐内MIC 温度保持在0.5摄氏度左右。

但调查表明,该冷却系统自1984年6月起就已经停止运动。

没有有效的冷却系统,就不可能控制急剧产生的大量MIC气体。

进一步的深入调查表明,这次灾难性事故是由于违章操作[至少有10处违反操作规程]、设计缺陷、缺乏维修和忽视培训造成的。

工程伦理案例分析一印度博帕尔农药泄露事故工程伦理案例分析一印度博帕尔农药泄露事故一.印度博帕尔农药泄露事故经过1984年12月3日零点刚过,印度中央邦首俯博帕尔市农药厂储存有45t甲基异氰酸酯的3号储罐温度迅速升高,保养公试图扳动手动减压阀[自动阀门已坏]未成功急忙报告工长,4名工人头戴防毒面具进行处理,但毫无结果。

温度在上升这意味着罐内介质开始汽化。

在工厂上班的120工人惊恐万分,抛下工作,各奔家中,只有1名家萨基儿阿赫迈德的工人仍在3号罐前孤军奋战。

一名工人拉响警报,但太晚了。

惊天动地的一声巨响,3号罐阀断裂,-股乳白色的烟雾直冲天空。

(风险管理世界网-安全员之家)1h后,博帕尔市政当局从巴哈喇特重型电器有限公司派来技术人员,他们成功地封闭了3号储罐,但罐内甲基异氰酸酯已泄漏25t,酿成了人类历史上最惨重的工业事故。

事故致使3859人死亡5万人双目失明,10万人终身残疾,20万人中毒。

人们那这称之为人类历史上的灾难。

二.事故原因①该事故主要是由于120~240gal[lgal=3.785dm3]水进入甲基异氰酸酯[简称MIC]储罐中,引起热反映致使压力升高,防爆膜破裂而造成的。

致使水如何进入罐内问题未彻底查清,可能是工人误操作。

②此外还查明,由于储罐内有大量氯仿[氯仿是MIC制造初期作反应抑制剂加入的],氯仿分解产生氯离子,使储罐[材质为304不锈钢]发生腐蚀而产生游离铁离子。

在铁离子的催化作用下,加速了放热反应进行,致使罐内温度、压力急剧升高。

③漏出的MIC喷向氢痒化钠洗涤塔,但该洗涤塔处理能力太小,不可能将MIC全部中和。

④洗涤塔后的最后1道安全防线是燃烧塔,但结果燃烧塔未能发挥作用。

⑤重要--点是,该MIC储罐设有-套冷却系统,以使储罐内MIC 温度保持在0.5摄氏度左右。

但调查表明,该冷却系统自1984年6月起就已经停止运动。

没有有效的冷却系统,就不可能控制急剧产生的大量MIC气体。