注塑模具结构及设计-8(斜顶_强脱) (2)

- 格式:ppt

- 大小:3.29 MB

- 文档页数:5

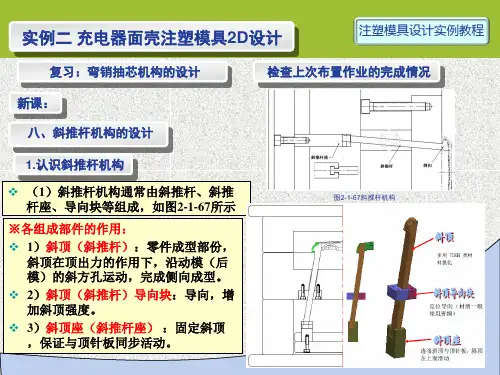

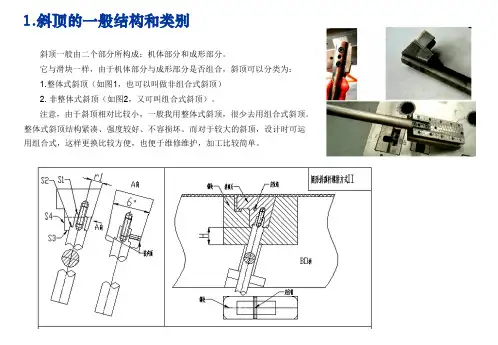

=目-录=-1.斜顶的一般结构和类别-2.斜顶的运动原理-3.斜顶的设计-4.斜顶运动图示-5斜顶设计规范(参考-6.其他滑块形式-1/141.斜顶的一般结构和类别-斜顶一般由二个部分所构成:机体部分和成形部分。

-它与滑块一样,由于机部分与成形部分是否组合,斜顶可以分类为:-1.整体式斜顶(如图1,也可以叫做非组合式斜顶)-2非整体式斜顶(如图2,又可叫组合式斜顶)。

-注意,由于斜顶相对比较小,一般我用整体式斜顶,很少用组合式斜顶。

-整体式斜顶结构紧凑、强度较好、不容损坏。

而对于较大的斜顶,设计时可运-用组合式这样更换比较方便,也便于维修维护,加工比较简单。

-斜料项入子-斜顶入子-一无头累独->6mm,时与-死角宽度一致。

-一项-图2组合式斜项-0靠破而,斜顶-的定位主要靠它,-21--罐知-一斜顶斜而角度-C4-可按公式计算-S3--R-R5-2/141.斜顶的一般结构和类别-由于斜顶机体底端定位结构的不同,斜顶又可分类为:-圆柱销式斜顶(如图)和T型块式斜顶(如图4)。

-对于这两种斜顶来讲,圆柱销式斜顶在设计当中运用很多,主要原因就是工方便、安装配合维修维护容易。

-T型块式斜项主用于较大的精密度要求较高的产品,它还要与专用的T 底座(如图5)相配合(如图6),加工配合-比较难,制造成本也会加大。

-到斜顶-各沙沿-一斜面-离大-这里必须有一段作-圆柱销伸出-于3mn-为斜项运动空可-边沿人于3m-图3圆柱销式斜顶-T型底座-一上项出板-C和D大于3mm-固定螺的-下顶出板-图5T型底座-AB数值大于3mm-4T型块式斜顶-3/142.斜顶的运动原理-如右图所示,斜顶放置在一个固定不动的模板-的斜孔中,斜顶与斜孔配合。

从下向给顶一个推-运动之后的位置差距-力推动顶向上运动一段距离之后发现顶在斜孔和推-力的强迫作用下,仅向上运动了,并且向顶倾斜-在力的作用下运动-方向运动了一定距离(如图中所示的位置差距)。

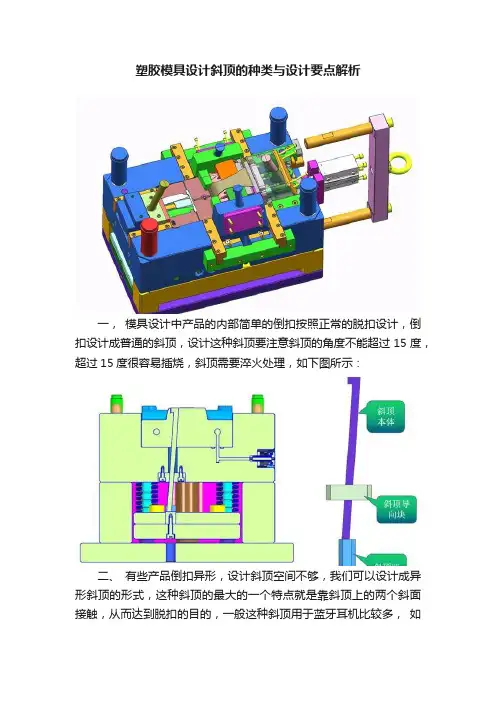

塑胶模具设计斜顶的种类与设计要点解析

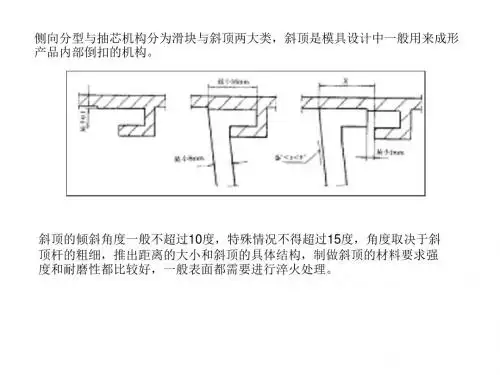

一,模具设计中产品的内部简单的倒扣按照正常的脱扣设计,倒扣设计成普通的斜顶,设计这种斜顶要注意斜顶的角度不能超过15度,超过15度很容易插烧,斜顶需要淬火处理,如下图所示:

二、有些产品倒扣异形,设计斜顶空间不够,我们可以设计成异形斜顶的形式,这种斜顶的最大的一个特点就是靠斜顶上的两个斜面接触,从而达到脱扣的目的,一般这种斜顶用于蓝牙耳机比较多,如

下图所示:

三、有些产品的的倒扣出在前模,出在前模的倒扣一般设计成前模斜顶机构,设计这种机构要注意前模斜顶机构的动力来源,轨道,限位与复位,如下图所示:

四、有的产品的出模角度超过了15度,为了出模顺畅我们要把斜顶设计成加速斜顶,防止斜顶在出模过程中卡死,如下图所示:。

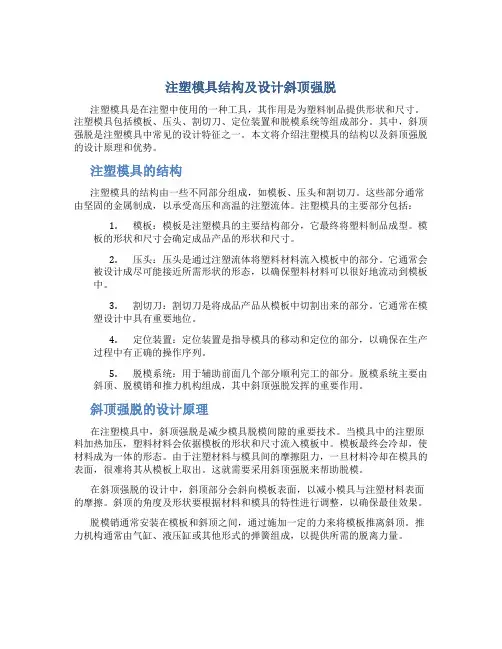

注塑模具结构及设计斜顶强脱注塑模具是在注塑中使用的一种工具,其作用是为塑料制品提供形状和尺寸。

注塑模具包括模板、压头、割切刀、定位装置和脱模系统等组成部分。

其中,斜顶强脱是注塑模具中常见的设计特征之一。

本文将介绍注塑模具的结构以及斜顶强脱的设计原理和优势。

注塑模具的结构注塑模具的结构由一些不同部分组成,如模板、压头和割切刀。

这些部分通常由坚固的金属制成,以承受高压和高温的注塑流体。

注塑模具的主要部分包括:1.模板:模板是注塑模具的主要结构部分,它最终将塑料制品成型。

模板的形状和尺寸会确定成品产品的形状和尺寸。

2.压头:压头是通过注塑流体将塑料材料流入模板中的部分。

它通常会被设计成尽可能接近所需形状的形态,以确保塑料材料可以很好地流动到模板中。

3.割切刀:割切刀是将成品产品从模板中切割出来的部分。

它通常在模塑设计中具有重要地位。

4.定位装置:定位装置是指导模具的移动和定位的部分,以确保在生产过程中有正确的操作序列。

5.脱模系统:用于辅助前面几个部分顺利完工的部分。

脱模系统主要由斜顶、脱模销和推力机构组成,其中斜顶强脱发挥的重要作用。

斜顶强脱的设计原理在注塑模具中,斜顶强脱是减少模具脱模间隙的重要技术。

当模具中的注塑原料加热加压,塑料材料会依据模板的形状和尺寸流入模板中。

模板最终会冷却,使材料成为一体的形态。

由于注塑材料与模具间的摩擦阻力,一旦材料冷却在模具的表面,很难将其从模板上取出。

这就需要采用斜顶强脱来帮助脱模。

在斜顶强脱的设计中,斜顶部分会斜向模板表面,以减小模具与注塑材料表面的摩擦。

斜顶的角度及形状要根据材料和模具的特性进行调整,以确保最佳效果。

脱模销通常安装在模板和斜顶之间,通过施加一定的力来将模板推离斜顶。

推力机构通常由气缸、液压缸或其他形式的弹簧组成,以提供所需的脱离力量。

斜顶强脱的优势斜顶强脱提供了许多优势,这些优势既包括质量的方面,也包括生产的效率和节约成本。

以下是斜顶强脱的一些主要优势:1.提高生产效率 - 在注塑制造过程中,利用斜顶强脱可以减少模具更换的频率,因此可以节约生产时间和提高生产效率。

《模具斜顶结构及故障解决方案》日系的结构相对设计来说比较简单,大部分采用外分型结构设计,他们的优势在于设计产品时就会考虑到下一步,如何去降低模具的设计难度、和简化模具的加工制造成本,如下图:外分型依靠滑块强拉变形来脱模,只用了一个很简单的小型斜顶就可以了是非常大,其实动作非常简单此内分型结构从R边缘分模是目前最常用,也是动作最安全的一款结构动模,导致两败俱伤日系内分型结构非常简单,对模具制作成本、加工、装配、维修保养都非常有利,大斜顶运动时靠两侧边的滑块扣住产品来拉变形,脱离定模倒扣后此时由油缸拉开两侧滑块,大斜顶带动内抽继续走完动作。

此内抽详情见下页大直顶内分型大斜顶大斜顶上的滑块大斜顶上的滑块大镶件斜顶内抽的导轨两处都是避空的,变轨滑动都不容易卡死变轨只有单边拉动,不易卡死,此变轨行程约35MM,其斜度与大斜顶一致,同时拉动产品变形脱离倒扣,行程走35MM后轨道走直路,不再拉动产品起到一个支撑作用,防止产品跟着大斜顶走此处有弹簧结构险较大。

干涩的倒扣比较少,但是斜顶动作一旦出现故障动不了,模具也是打不开的,靠强行拉开的唯一后果就是两败俱伤,所以设计产品时非常重要,分型面设计这样的结构分模,实属产品结构已定,才没办法必须这样设计,箭头所指是在斜顶上设计一个镶件,或一个内抽,在配模时把此镶件或内抽拆掉,就可以正常开合模,配分型面时顶出机构也可以正常复到位配模,试模合模前必须把顶出机构顶出30-50MM,让斜顶走路退出倒扣才能正常开合模。

欧系内分型基本结构,大斜顶组合结构图如下,欧系讲究完美质量,相对日系相比模具结构要复杂很多大盖帽内抽1倒扣干涩镶件侧斜顶2侧斜顶1内抽2大斜顶干涩区域剖面图黄色内抽的分型面是和定模的倒扣配合的,蓝色镶件高出分型面,所以有倒扣干涩剖面放大图,红色线左边是干涩区域斜顶连杆辅助杆,用于连杆受力较大,或斜顶角度较大连杆容易弯就会增加辅助杆,加强斜顶杆的强度大斜顶里面的两个小斜顶,一般称呼为内抽,就是靠定模倒扣内抽上的扣位扣住产品才能拉动定模里的倒扣拉变形后才能脱离导向滑动用,中间导致整个最容易出现故障较重,连杆后面的所以更加显示头重容易卡死,所以设计理论值导套的长度是是做到3倍效果会更平稳1,紧压2.导致3.紧轻起出打紧就大小的完全紧5.连杆长度不能太长,越长抖动越厉害,运动时异想声音就越大这款内抽难度系数要高一点,内抽里又再多了两个内抽抽针,又增加了一个动作抽针结构图,脱模靠蓝色弹簧退出,复位靠底部斜度复位第一步动作要脱离的内抽抽针2.内抽和大斜顶同时走斜路,利用两个内抽扣住的胶位,拉动定模的倒扣斜着走33MM,此时定模倒扣已完全脱离3.此时大斜顶继续走斜路,内抽走直路80MM,等于内抽原地没动,大斜顶在走斜路80就把两个内抽上碰穿扣住的胶位完全脱离4.大斜顶继续走斜路,内抽为什么往外推走85MM,其目的就是为了让内抽往外远离产品,动模顶出取产品的时候好不让内抽碰坏产品1.导轨内凹要清角避空2.导轨外凸要倒R 角避空3.加工时要考虑放大变轨的活动间隙,才不会容易断连杆4.箭头所指处中间要适当倒R 角,两旁边要避空多一些让他留一条直面接触导轨,上下两头避空是最不容易卡死的,把细节考虑到位就相当于把故障的预防措施做到位了D款内分型定模取件结构,和前面介绍的内分型结构不同的区别就是定模取件和动模取件,正常的结构都是由斜顶扣住产品移动拉变形来脱离定模倒扣,再由动模继续顶出脱离产品取件,而定模取件只要斜顶和分型面同时开模,脱离倒扣把产品留在定模就好了,再由吸盘将产品拉变形脱离倒扣来完成出模取件。

注塑模具的顶针结构注塑模具(Injection Mold)是在塑料制品加工过程中必不可少的设备之一,而模具中的顶针结构(Ejector Pin Structure)则是注塑过程中起到关键作用的部分。

本文将为您介绍注塑模具的顶针结构及其工作原理、常见类型以及设计注意事项。

一、顶针结构的工作原理注塑模具的顶针结构主要用于顶出成型的塑料制品,确保产品可以顺利脱模。

其工作原理如下:1. 顶出力:顶针结构通过顶出力将塑料制品从模具中推出。

顶出力通常由一个或多个顶针组成,这些顶针由副模板上的顶针座固定,并且与主模板上的顶出杆/顶出板相连。

2. 顶出杆/顶出板:顶出杆(也称为顶出板)是连接顶针和顶出机构的部件,通过顶出杆的动作将顶针向模具腔体推动,以将成型的塑料制品从模具中顶出。

3. 顶出机构:顶出机构是指驱动顶出杆/顶出板运动的部件,通常由液压缸、气压缸或机械驱动装置组成。

当注塑成型周期完成后,顶出机构会工作,将顶出杆/顶出板推向顶针,从而将成品从模具中脱模。

二、常见的顶针结构类型在实际应用中,注塑模具的顶针结构根据需求的不同,可以选择适合的类型。

以下是常见的几种结构类型:1. 直接顶出结构:直接顶出结构是最简单、最常见的结构类型。

它通过顶出杆直接推动顶针,将成品顶出。

2. 斜顶出结构:斜顶出结构一般适用于侧拉模(Slide Mold)。

其特点是顶出杆与顶针呈斜角度,通过机械系统或气压系统来推动顶针,将塑料制品从模具中顶出。

3. 平行滑动顶出结构:平行滑动顶出结构适用于一次成型多个成品的情况。

顶出杆固定在滑块上,并且通过滑块的运动将顶针推出,实现多个成品的顺利脱模。

4. 核心顶出结构:当产品中存在空心或复杂结构时,采用核心顶出结构可以保证产品的质量。

该结构通过顶出杆将产品的中空部分推出,确保产品的完整性。

三、设计注意事项在设计注塑模具时,顶针结构的设计十分重要。

以下是一些需要注意的事项:1. 顶针的尺寸:顶针的尺寸应与产品的尺寸相匹配,以确保顶出力的稳定和有效。

注塑模具斜顶(Slider)设计介绍正文:一、引言注塑模具斜顶(Slider)设计是模具设计的一个重要环节,其作用是实现模具中复杂形状的成型操作。

本文将详细介绍注塑模具斜顶的设计原理、构造、材料选择和加工工艺。

二、设计原理注塑模具斜顶的设计原理是根据产品形状和注塑工艺要求确定。

斜顶的设计需考虑以下几个关键因素:1·斜顶的形状与产品形状一致,以便实现产品的复杂形状成型。

2·斜顶的运动轨迹须与模头运动轨迹一致,以便确保模具中产品的准确定位和尺寸控制。

三、斜顶构造1·斜顶组成:斜顶通常由斜顶座、斜顶板、斜顶销和斜顶导柱组成。

2·斜顶座:斜顶座用于固定斜顶板,通常采用高强度的合金钢材料制造,以保证斜顶稳定。

3·斜顶板:斜顶板是斜顶的运动部件,它与斜顶座连接,并通过斜顶销的引导实现斜顶的上下运动。

4·斜顶销:斜顶销负责引导斜顶板的运动,通常采用硬质合金材料制造,以保证高强度和耐磨性。

5·斜顶导柱:斜顶导柱用于指导斜顶的上下运动,保证斜顶的稳定性和准确定位。

四、材料选择1·斜顶座:通常选用优质合金钢材料,如SKD61等,以保证斜顶的高强度和耐磨性。

2·斜顶板:根据实际需求选择合适的材料,通常有SKD61、SKD11等。

3·斜顶销:采用硬质合金材料制造,如硬质合金钢等,以保证斜顶的高强度和耐磨性。

4·斜顶导柱:通常选择SKD61等高强度合金钢材料,以确保斜顶的准确定位和稳定性。

五、加工工艺1·斜顶座的加工工艺:先进行粗加工,然后进行热处理,最后进行精加工和抛光处理。

2·斜顶板的加工工艺:根据实际需要进行车、铣、镗等加工,然后进行热处理和抛光处理。

3·斜顶销的加工工艺:先进行车、铣等粗加工,然后进行热处理,最后进行精加工和抛光处理。

4·斜顶导柱的加工工艺:先进行车、铣等粗加工,然后进行热处理和抛光处理。

斜顶结构之注塑成型工艺分析及模具设计实验报告产品倒扣在动模面的要设计斜顶确定斜顶区域与倒扣尺寸设计斜顶一般情况下顶杆用6MM的顶位销固定出口模要求高的用固定块固定,这样拆装方便,斜顶顶面是分型面的斜顶也可以用M的螺丝固定对出口模要求高的,斜顶要设计2个导套,国内模一般无此要求成型面积多的斜顶要设计水路水路一般设计最顶针板上面接出特别大的斜顶,滑座要固定最上下顶针板的中间并设计水路,水路从下顶针板接出对于整体式的斜顶,要设计工字座斜顶比较单薄的要把工字座加高,以增加斜顶强度工字座最高不能超过动模底面滑块和斜顶等真假实体的设计方法首先设计真实体——即我们需要的零件实体,并添加新的引用集TURE再设计假实体——即我们需要建腔用的实体,并添加新的引用集FALSE假实体放在254层里(垃圾层)最后增加一个属性变量UM_STANDARD_PART=1就OK了两段式斜顶结构形式及应用场合模具设计中,如遇到用常规的斜顶结构不容易实现的情况时,可以考虑两段式斜顶结构形式,以达到模具结构的简洁和实用。

一、两段式斜顶的适用场合:斜顶尺寸比较小或斜顶运动空间不够的场合,在一些斜顶倒扣小斜顶数量特别多的模具,比如笔记本电脑面壳模具其实用意义比较大,可简化后模顶出机构。

二、两段式斜顶的限用范围:1、斜顶角度不能大于5度,以免斜顶(或斜顶滑块)与顶针头部的滑动因磨擦力增大而不可实现。

2、成型产品倒扣不能大于2mm,由于斜顶角度的限制如产品倒扣过大会增加顶出行程和顶针与斜顶之间的滑动距离,并且使顶出受力的杠杆作用加重使机构动作可靠性降低。

三、常用两段式斜顶结构形式:1、两段式斜顶应用之一:此种结构形式适用于斜顶尺寸不大于5mm的情况。

销钉:销钉的前后端必须有挡块,防止销钉在模具使用中脱落。

顶针管位:起到顶针导向及定位并支撑斜顶所受的注塑压力。

顶针:顶针在模具装配时须旋转90度勾住斜顶滑块T型槽。

斜顶滑块:斜顶滑块与斜顶用销钉连接成为一个整体。