裁剪车间工作流程图

- 格式:doc

- 大小:23.02 KB

- 文档页数:1

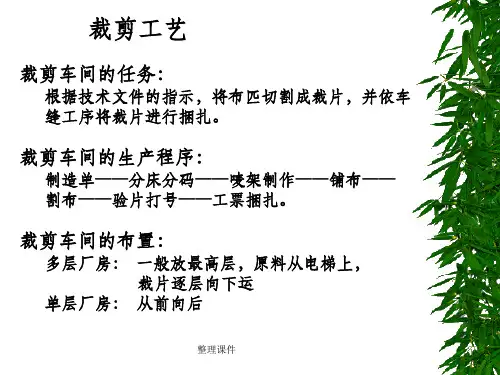

裁剪车间工作流程一、工作概述裁剪车间是创造业中重要的生产环节之一,负责将面料按照设计要求进行裁剪,为后续的缝制工序提供准确的零部件。

本文将详细介绍裁剪车间的工作流程,包括工作准备、面料裁剪、质量控制等环节。

二、工作准备1. 接收定单:裁剪车间根据生产计划和定单需求,接收相关定单信息,包括面料类型、数量、尺寸等。

2. 面料采购:根据定单需求,裁剪车间负责采购合适的面料,并确保面料的质量符合要求。

3. 面料入库:将采购的面料进行验收,并按照规定的标准进行分类、编号和入库管理,确保面料的追溯性和库存管理的准确性。

4. 设备检查:裁剪车间负责检查和维护裁剪设备,包括裁剪机、刀具等,确保设备的正常运行和安全使用。

三、面料裁剪1. 面料准备:根据定单需求,裁剪车间从库存中取出相应的面料,并进行预处理,如洗涤、熨烫等,确保面料的平整度和干净度。

2. 面料摆放:将面料展开在裁剪桌上,根据裁剪图样和规格要求,进行面料的摆放和定位,确保面料的利用率和裁剪精度。

3. 裁剪操作:使用裁剪机进行面料的裁剪,根据图样和规格要求,准确地将面料切割成所需的零部件,注意保持切割的平直和尺寸的准确性。

4. 标记标识:在裁剪好的零部件上进行标记和标识,包括零部件编号、尺寸等信息,便于后续的缝制工序。

四、质量控制1. 裁剪检查:裁剪车间负责对裁剪好的零部件进行检查,包括尺寸、形状、裁剪边缘等,确保裁剪的准确性和一致性。

2. 瑕疵处理:如发现裁剪过程中浮现的瑕疵,裁剪车间应及时进行处理,如重新裁剪、修补等,确保裁剪零部件的质量符合要求。

3. 面料利用率统计:裁剪车间应定期统计面料的利用率,分析和改进裁剪工艺,提高面料的利用率,降低成本。

4. 数据记录:裁剪车间应及时记录裁剪过程中的关键数据,包括面料消耗量、裁剪时间等,便于生产管理和绩效评估。

五、工作总结1. 面料清理:裁剪车间在裁剪完成后,应及时清理工作区域,包括清理面料残存、刀具等,保持工作环境的整洁和安全。

裁剪车间工作流程一、工作流程概述裁剪车间是服装生产过程中至关重要的一环,负责将面料按照设计要求进行裁剪,为后续的缝制工序提供准确的裁剪件。

本文将详细介绍裁剪车间的工作流程,包括准备工作、裁剪操作、质量检查和出货等环节。

二、准备工作1. 面料准备1.1 确认裁剪所需的面料种类和数量。

1.2 从仓库中取出相应的面料,并进行核对和清点。

1.3 对面料进行检查,确保无瑕疵和损坏。

2. 设备准备2.1 确认所需的裁剪设备,如裁剪机、裁剪桌等。

2.2 检查设备的运行状态,确保正常工作。

3. 订单信息3.1 确认裁剪车间的生产计划和订单要求。

3.2 获取订单信息,包括款式、尺码、数量等。

三、裁剪操作1. 面料铺设1.1 根据裁剪图纸和订单要求,将面料铺设在裁剪桌上。

1.2 确保面料的平整和充分展开,避免出现褶皱和皱纹。

2. 裁剪操作2.1 使用裁剪机进行裁剪,根据裁剪图纸和订单要求,将面料剪裁成所需的零件。

2.2 注意裁剪的精度和准确性,确保裁剪件的尺寸和形状符合要求。

2.3 根据需要,对裁剪件进行标记,以便后续的缝制操作。

3. 废料处理3.1 将裁剪下来的废料进行分类和整理。

3.2 按照企业的废料处理规定,进行废料的回收或处理。

四、质量检查1. 裁剪件检查1.1 对裁剪下来的零件进行检查,确保尺寸和形状的准确性。

1.2 检查裁剪件的边缘是否整齐、无毛刺等质量问题。

2. 数量核对2.1 根据订单要求,对裁剪件的数量进行核对。

2.2 确保裁剪件的数量与订单一致,避免出现短缺或多余。

3. 质量记录3.1 记录裁剪件的质量检查结果。

3.2 如发现质量问题,及时进行整改或报告相关部门。

五、出货1. 包装1.1 将裁剪好的零件按照订单要求进行包装。

1.2 确保包装的整齐和安全,避免在运输过程中出现损坏。

2. 标识2.1 根据订单要求,在包装上标注相关信息,如款式、尺码、数量等。

2.2 确保标识的清晰和易于识别,避免混淆和错误。

裁剪车间工作流程一、概述裁剪车间是服装生产过程中非常重要的环节,它负责将面料按照设计要求进行裁剪,为后续的缝纫工序提供准确的零部件。

本文将详细介绍裁剪车间的工作流程,包括准备工作、裁剪操作、质量检验等环节。

二、准备工作1. 面料准备:根据生产计划和定单要求,裁剪车间需要提前准备好相应的面料,并进行验收和分类。

面料应该符合质量标准,无瑕疵和污渍。

2. 面料铺摊:将面料铺摊在裁剪桌上,确保面料平整、无皱褶,并根据裁剪图案的大小和形状进行合理的排版。

3. 裁剪模板准备:根据设计要求,制作裁剪模板,包括各个零部件的形状和尺寸。

裁剪模板应经过检验和校准,确保准确无误。

4. 工具准备:准备好裁剪所需的工具,包括裁剪刀、裁剪剪、裁剪规等,确保工具的锋利度和精度。

三、裁剪操作1. 裁剪布料:根据裁剪模板,将裁剪刀沿着模板的边缘切割面料,确保切割线的准确性和整齐度。

注意避免面料的移位和变形。

2. 标记零部件:在裁剪的零部件上进行标记,包括尺寸、编号等信息,以便后续的缝纫工序准确匹配。

3. 整理裁剪件:将裁剪好的零部件进行整理和分类,确保每一个零部件都清晰可辨,避免混淆和丢失。

4. 质量检验:对裁剪好的零部件进行质量检验,检查是否存在裁剪不许确、缺料等问题,并及时进行修复或者重新裁剪。

四、质量控制1. 定期检查:定期检查裁剪工具的使用状况,包括刀片的锋利度、裁剪规的准确性等,确保工具的正常使用。

2. 质量记录:对每一个批次的裁剪工作进行记录,包括面料的来源、裁剪员工、裁剪时间等信息,以便追溯和质量分析。

3. 质量培训:定期组织裁剪员工进行质量培训,提高他们的裁剪技术和质量意识,减少错误和缺陷的发生。

五、工作安全1. 安全设施:裁剪车间应配备必要的安全设施,包括防护手套、护目镜等,确保员工的工作安全。

2. 培训教育:对裁剪员工进行安全教育和培训,提高他们的安全意识和应急处理能力。

3. 事故报告:及时记录和报告裁剪车间发生的事故和安全隐患,采取相应的措施进行处理和预防。

裁剪车间工作流程一、概述裁剪车间是服装生产过程中至关重要的一环,它负责将面料按照设计要求裁剪成各个零件,为后续的缝制工序提供准确的材料。

本文将详细介绍裁剪车间的工作流程,包括准备工作、裁剪操作、质量控制和清洁整理等方面。

二、准备工作1. 接收定单:裁剪车间首先要接收来自计划部门的定单,包括款式、数量和交货日期等信息。

同时,需要核对面料的规格、颜色和数量是否与定单一致。

2. 面料检查:裁剪车间要对接收到的面料进行检查,包括检查面料的质量、颜色和纹理等,确保面料符合质量标准,并与定单要求相匹配。

3. 面料准备:根据定单要求,裁剪车间需要将面料按照款式和尺寸划分成不同的批次,并进行标记,以便后续的裁剪操作。

4. 模板准备:根据设计图纸,裁剪车间需要制作相应的裁剪模板,包括各个零件的形状和尺寸等信息。

模板的制作需要精确度高,以确保裁剪出的零件尺寸准确无误。

三、裁剪操作1. 布料铺摊:将准备好的面料按照裁剪模板的要求摊开,并进行整理,确保面料的平整和无皱褶。

2. 模板摆放:根据裁剪模板,将模板放置在面料上,并使用适当的工具(如裁剪刀)进行裁剪,将面料裁剪成相应的零件。

3. 标记操作:在裁剪的每一个零件上进行标记,包括款式、尺寸和批次等信息,以便后续的缝制工序中进行匹配和组装。

4. 整理整齐:裁剪完成后,需要对裁剪出的零件进行整理和整齐堆放,以便后续的工序能够顺利进行。

四、质量控制1. 尺寸检查:裁剪车间需要对裁剪出的每一个零件进行尺寸检查,确保尺寸准确无误。

如发现尺寸不符合要求,需要及时进行修正或者重新裁剪。

2. 质量检查:裁剪车间要对裁剪出的零件进行质量检查,包括检查面料是否有瑕疵、裁剪是否整齐、边缘是否完整等。

如发现质量问题,需要及时进行修正或者更换面料。

3. 标识操作:通过在零件上进行标识,记录每一个零件的质量情况和裁剪员的信息,以便后续的追溯和质量管理。

五、清洁整理1. 面料整理:裁剪车间需要对裁剪剩余的面料进行整理和归类,确保面料的保存和再利用。

裁剪车间工作流程裁剪车间是制衣生产的重要部门,它的工作流程决定了整个生产过程的效率和质量。

本文将介绍裁剪车间的工作流程,包括布料准备、裁剪、检验等环节,以及各项工作的注意事项。

一、布料准备1. 布料质量检查首先需要进行布料的质量检查,包括检查布料的花型、颜色、质地、宽度、缩水率等,确保布料质量符合要求。

2. 布料分装根据订单要求和裁剪计划,将布料分成不同的规格和颜色,标明布料编号和长度,方便后续在裁剪过程中快速找到所需的布料。

二、裁剪1. 标样制作制作标样是裁剪的重要环节,标样要准确地反映出设计师的意图,以便能够制作出与之相同的成品。

制作时需要将纸样放在剪刀下方的塑料板上,用针固定好,再用剪刀将纸样上的线条剪开。

2. 标样铺放和裁剪将布料铺开,根据裁剪计划将标样放在布料上,用重物将标样固定好,用剪刀将标样所示部位的布料剪下来,裁剪时需要注意方向、花型和尺寸的准确性,避免浪费和误差。

3. 尺寸标注在裁剪好的布料上,用特殊的粉笔或针线,在每个裁剪好的零件上标注所需的尺寸和编号,方便后续的缝制和组装。

三、检验1.布料检验在裁剪完成后,需要对裁剪好的布料进行检验,检查每件零件的尺寸和形状是否符合设计要求,以及是否存在缺陷或者瑕疵。

2.工序检验在裁剪车间之外,还需要对缝制、熨烫等后续加工工序进行检验,确保整个生产过程的质量和效率。

四、注意事项1. 布料的存储和保养为了保证裁剪车间的生产效率和质量,需要对布料进行妥善的存储和保养。

在存储时需要注意布料的防尘、避免阳光直射以及防潮防虫等措施,确保布料的质量和保存时间。

2. 设备的维护在裁剪车间的生产过程中需要使用剪布机、纸样机、创口机等设备,这些设备需要经常进行维护和保养,以确保其正常的运转和使用寿命。

3. 环保和安全在裁剪车间的生产过程中需要注意环保和安全问题,例如应该合理利用布料,避免浪费;要正确使用化学品和工具,避免污染和伤害。

员工也需要穿戴适当的防护用品,保护自己的身体健康。

裁剪车间工作流程

标题:裁剪车间工作流程

引言概述:裁剪车间是服装生产中至关重要的环节,其工作流程的优化和规范对于提高生产效率和产品质量至关重要。

本文将从五个方面详细介绍裁剪车间的工作流程。

一、裁剪前准备工作

1.1 确定裁剪计划:根据定单需求和生产计划,确定裁剪车间的裁剪计划,包括裁剪数量、裁剪尺寸等。

1.2 准备裁剪材料:准备好裁剪所需的面料、裁剪模板、裁剪工具等,确保裁剪工作的顺利进行。

1.3 检查裁剪设备:检查裁剪机器设备的运行状态,确保裁剪设备正常工作,避免因设备故障导致生产延误。

二、裁剪操作流程

2.1 面料铺摊:将面料铺摊在裁剪台上,按照裁剪模板的尺寸要求摆放,确保面料平整无皱。

2.2 裁剪操作:根据裁剪模板的尺寸要求,使用裁剪机器进行裁剪操作,保证裁剪精准、效率高。

2.3 质量检验:裁剪完成后,进行质量检验,检查裁剪件的尺寸、形状是否符合要求,确保裁剪质量达标。

三、裁剪后处理

3.1 整理裁剪件:将裁剪好的面料件整理分类,便于后续生产环节使用。

3.2 标记裁剪件信息:在裁剪件上标记清晰的信息,包括定单号、尺寸等,方便后续生产环节的跟踪和管理。

3.3 清洁工作台:裁剪完成后,及时清洁裁剪台和裁剪设备,保持工作环境整洁。

四、裁剪车间管理

4.1 生产计划管理:制定合理的裁剪生产计划,确保生产进度和质量。

4.2 人员管理:合理安排裁剪车间人员的工作任务,培训员工提高裁剪技术和操作规范。

4.3 设备维护管理:定期对裁剪设备进行维护保养,确保设备的正常运行和使用寿命。

五、裁剪车间的优化

5.1 自动化裁剪技。

生产部裁床车间操作流程2一)裁剪车间操作流程;1.审查纸样a.核查唛架幅宽是否同面料b. 是否有避色差排料c.排料是否有出现倒顺毛d.检查片数是否正确2. 计算用量a.根据订单总数量,每码细数,按照单耗计算好面料总数量3. 分缸色a.同颜色不同缸号的面料要按照均码数量计算b.不同缸色用规定颜色条区分(图)4.松布a.所有面料都需要松布(图)b.根据不同面料特性控制具体松布时间5. 拖料a.根据面料厚薄程度决定拖料层数(高度)b.特殊面料(如加弹或者雪纺类)控制版长控制拖料手势力度c.拖料后的每匹剩余布头要留有正确编号,方便配片(图)6. 裁剪a.按操作要求开刀人员要带钢丝防护手套(图)b.注意转角或者大弧度位置推刀速度要慢c裁片要求打直刀眼,不接受斜刀眼(要对比图)d.注意裁片上下不能偏刀(要对比图)7.验片a.查出有瑕疵裁片(图)b.根据裁片卷号找剩余布头上编号对号换片8.编号a.按裁片顺序编写不能出现重复号码(图)b.编号号要清晰但不能太大(图)9.分包a.按照每条布之间的隔纸正确分包(图)b.大小裁片以及零部件小片都要求分包10.搭包a.裁片搭包要求正确(比如;S1/S1或者M2/M2)(图)11.裁片存放a.裁片被领货前要求捆扎整齐b.捆扎好的裁片要分码整齐堆放在货架上c.浅颜色裁片要盖有遮盖物(图)二) 生产车间操作流程;1.领取裁片a.按生产部开单数量尺码去裁床领取裁片2.领取对应辅料a.按生产部开单数量尺码去仓库领取相对应辅料3.包烫/制作零部件a.包烫领子,口袋以及小搭袢(图)b.做领,开口袋,做小袢,做介英以及做帽子等等4.零部件检验a.检查零部件用针型号,针码以及用线是否正确b.检验所开口袋是否平直或者毛口(图)c.检验左右领角或者小袢尖角左右是否对称d.左右口袋拉链留空是否对称等等(图)5.半成品检验a.检查羽绒克重b.检查所有拼合,行线部位用线以及针码是否正确c.检查所有拼合,行线部位用线以及针码是否正确(对比图)d.装领或者罗文领左右宽窄是否一致,吃丝是否均匀e.装领三刀眼是否对称(图)f.左右口袋拉链长度是否一致,链尾留空是否对称(对比图)g.前片下摆/下摆罗纹是否宽窄、高低一致(图)h.前后幅上开缝部位压线是否顺直,宽窄一致i.装袖是否圆顺j.后幅下摆/下摆罗纹是否宽窄、高低一致,点位对称k.夹里拼合部位针码/用线颜色是否正确。

裁剪车间工作流程引言概述:裁剪车间是制造业中重要的一环,其工作流程的高效性直接影响到整个生产线的效率和质量。

本文将详细介绍裁剪车间工作流程的四个关键部分,包括订单接收与分配、面料准备、裁剪操作和尺寸检验,旨在帮助读者更好地了解和优化裁剪车间的工作流程。

一、订单接收与分配:1.1 订单接收:裁剪车间的工作流程始于订单的接收。

订单应及时准确地传递给裁剪车间,以便安排生产计划和资源分配。

1.2 订单分配:根据订单的要求和裁剪车间的生产能力,将订单分配给合适的裁剪工人或裁剪机器。

合理的订单分配可以提高工作效率和资源利用率。

1.3 订单跟踪:裁剪车间应建立订单跟踪系统,及时了解订单的进度和状态,以便及时调整生产计划和满足客户需求。

二、面料准备:2.1 面料采购:裁剪车间应与采购部门密切合作,确保及时采购到所需的面料。

面料的质量和规格应符合裁剪要求,以确保最终产品的质量。

2.2 面料检验:在面料准备阶段,应对所采购的面料进行检验,包括检查面料的质量、颜色、纹理等。

不合格的面料应及时退回或更换。

2.3 面料裁剪:根据订单要求和裁剪图案,将面料按照规定的尺寸进行裁剪。

裁剪时应注意减少浪费,提高面料利用率。

三、裁剪操作:3.1 裁剪设备准备:裁剪车间应确保裁剪机器的正常运行和维护。

机器刀片的锋利度和调整应定期检查,以确保裁剪的精度和效率。

3.2 裁剪工艺:根据裁剪图案和尺寸要求,将面料进行裁剪。

裁剪工人应熟悉各种裁剪工艺和技术,以确保裁剪的准确性和一致性。

3.3 裁剪质量控制:裁剪后的面料应进行质量检查,确保裁剪的精度和质量。

不合格的裁剪件应及时修复或重新裁剪,以避免影响后续生产环节。

四、尺寸检验:4.1 尺寸测量:裁剪后的面料应进行尺寸测量,以确保符合订单要求的尺寸。

测量工具应准确可靠,测量过程应严格按照规定的方法进行。

4.2 尺寸比对:将测量结果与订单要求的尺寸进行比对,确保裁剪的准确性。

如有偏差,应及时调整或重新裁剪,以避免尺寸不符导致的质量问题。

裁剪车间工作流程一、工作流程概述裁剪车间是服装生产过程中非常重要的环节,主要负责将布料按照设计要求进行裁剪,为后续的缝制工作提供准确的零件。

本文将详细介绍裁剪车间的工作流程,包括准备工作、裁剪操作、质量检验以及材料管理等方面。

二、准备工作1. 布料准备:裁剪车间根据生产计划提前准备好所需的布料,并进行验收,确保布料质量符合要求。

2. 设计图纸准备:根据服装设计师提供的图纸,裁剪车间制作裁剪工艺卡,明确每个零件的尺寸和裁剪方式。

3. 布料铺摊:根据裁剪工艺卡,将布料铺摊在裁剪台上,并用钉子固定,确保布料平整。

三、裁剪操作1. 标记裁剪线:根据裁剪工艺卡,使用裁剪刀在布料上标记出裁剪线,确保每个零件的尺寸准确无误。

2. 裁剪零件:根据裁剪线,使用裁剪刀将布料裁剪成各个零件,注意保持裁剪线的准确性和整齐性。

3. 零件整理:将裁剪好的零件进行整理,按照不同款式、尺寸进行分类,便于后续的缝制工作。

四、质量检验1. 尺寸检验:对裁剪好的零件进行尺寸检验,确保每个零件的尺寸与设计要求一致。

2. 质量检查:检查裁剪线的平直度、裁剪边缘的整齐度以及布料的质量等,确保裁剪质量符合标准。

3. 修正和返工:如发现尺寸偏差或裁剪质量不合格的零件,及时进行修正或返工,确保质量达到要求。

五、材料管理1. 布料存放:已裁剪好的零件按照款式、尺寸进行分类,并妥善存放,以免混乱和损坏。

2. 布料消耗记录:记录每个款式所使用的布料数量,以便进行库存管理和补充采购。

3. 废料处理:对裁剪过程中产生的废料进行分类和处理,以减少环境污染。

六、工作流程优化1. 自动化设备引入:引入裁剪机等自动化设备,提高裁剪效率和准确性。

2. 工艺改进:通过不断优化裁剪工艺,减少浪费和错误,提高生产效率和质量。

3. 人员培训:定期对裁剪车间的工作人员进行技能培训,提高操作技能和质量意识。

通过以上的工作流程,裁剪车间能够高效、准确地完成裁剪工作,为后续的缝制工作提供优质的零件。

1 目的规范裁剪车间操作流程,确保生产的顺利进行、同时更好地服务于下道工序。

2 适用范围:裁剪车间单品、绗缝制品。

3 相关职责3.1车间主任负责裁剪车间生产管理及工作现场监督。

3.2班组长对产品生产流程、生产质量进行跟踪及监督。

3.3质量部巡检负责在制品的检验。

3.4转料员负责将裁剪的半成品转到下个工序,并开单及数据管理。

3.5裁剪统计负责生产报表的收集汇总。

4 作业流程4.1生产依据:根据生产计划的“生产指令单”、技术部的“作业基准书”、贸易部的“大货确认样”组织安排生产。

4.2领料:根据作业指导书提供的单耗料、面料成份、颜色、规格,核算使用面料数量,开具“领料单”到辅料仓库领料。

4.3 测试缩率:多针系列不同产品根据“作业基准书”要求先测试绗缝下机缩率,与“作业基准书”无疑义后方可允许大货生产,如有疑义立即向部门主管汇报情况。

4.4 配料/验料:多针绗缝配料必须检验面料疵点、色差、搭色、污迹,做好拖布记录。

4.5确认排版:确定工艺合理排版用料。

4.5.1没有产品“作业基准书”不生产。

4.5.2没有“大货确认样”不生产。

4.5.3未经主管允许和确认不生产。

4.6 拖布:拖布做到三齐(头齐、边齐、尾齐),并做好拖布记录。

4.7 复尺、裁剪:在排版拖布之前,划线开料之前必须经过班长或指定人员复尺确认,无误后方可动刀开裁。

4.8 检验:半成品及单品检验,具体检验内容包括:裁剪规格,面料疵点,色差,搭色、漏花、污迹等;做好验片或检验记录,分析原因,预防、改善措施。

4.9 分包:所有裁好产品统一按20条/捆(特殊产品除外)处理,标识注明产品名称、规格、数量、颜色、作业者姓名。

4.10转移数据:半成品转移下道工序时必须由指定转料员填写“转移单”,注明指令单编号、产品名称、CD号、规格、颜色、数量,双方交接签字。

B品退回裁剪调换。

4.11整理车间:当日“生产指令单”计划结束后,整理生产中余料(注:0.8米以下注明面料成份、规格、操作人;0.8米以上注明面料成份、规格、操作人;5米以上大料疵布注明面料成份、规格、面料不良原因。

裁剪部标准作业流程一,周计划的制定:1,根据生产每周五排定的下周各线裁片需求,检查各线裁片备料量。

2,确认各线一星期的安全备料量包括绣印花片到位情况,数量以各线各款日产量为准。

3,各线不到安全备料量的处置:一,追要裁剪指令。

二,填写拉布单领料。

三,按需求的先后顺序立即安排生产。

四,追踪绣印花片。

4,特殊情况处置:一,由于各线生产进度超过预计,生产所排定的裁片需求不够用。

二,裁剪指令未到位。

三,所需面料未到位或短缺。

四,待裁款号有关部门提供的资料不完整。

五,绣印花片迟迟未到。

六,绣印花片大批量品质问题,影响生产。

处理方法:一,1~5项处理:开列事务询问单,通知相关部门,并追踪结果。

二,第6项处理:开列异常报告交生管反馈给绣印花厂品质问题所在,要求改进。

及时换片,对于对不颜色的裁片要补裁整件或整包,补完换片人员要在该包上标明“急用”字样交生管做应急处理。

二,日备料计划的实施:1,发料人员每日上午8点开始对照生产线周裁片需求表,备明日、及后天两天要生产的裁片,并按发料日先后顺序列出裁片缺件明细,及原因,9点以前必须交现场主管追踪。

备料人员应始终保持裁剪部备料区有发给生产线两天的备料量。

2,现场主管接到发料人员给出的裁片缺件明细,立即检查各裁片缺件原因,并安排生产同时对绣印花片缺件作有效处置,及追踪。

3,特殊情况的处置:由于一些不确定的因素造成裁片来不及供应生产线,现场主管应该及时通知生产课长做必要的调整,避免生产线停工待料。

三,与相关单位交接确认:1,与生管交接:一,订单明细,工艺单及色卡有生管直接交裁剪签收。

二,裁剪收到订单明细,制作马克搭配计划交排料马克人员排料。

三,排马克人员,根据裁剪提供马克上的尺码搭配和打板人员提供的样板及裁片管制表在电脑系统内(格柏)制作款式档案,并对主辅料进行排版,排结束后填写马克单交生管制作裁剪指令。

对于外厂提供的马克生管首先提供排马克人员外厂传来的马克电子档及外厂提供的裁剪指令,排马克人员必须按外厂的裁剪指令逐一打开外厂传过来的马克,核对马克是否齐全,搭配数量马克幅宽等是否与裁剪指令一致后填写马克单给生管做本厂的裁剪指令。

裁剪车间工作流程一、工作流程概述裁剪车间是服装生产过程中的重要环节,负责将布料按照设计要求裁剪成各个零件,为后续的缝纫工序做好准备。

本文将详细介绍裁剪车间的工作流程,包括准备工作、裁剪操作、质量检查和材料管理等方面。

二、准备工作1. 布料准备:裁剪车间根据生产计划,提前准备好所需的布料,并进行核对数量和质量。

2. 模板准备:根据设计图纸,制作裁剪所需的模板,并进行编号和记录。

3. 设备准备:检查裁剪机、裁剪刀等设备的工作状态,确保正常运行。

三、裁剪操作1. 布料铺开:将待裁剪的布料铺开在裁剪台上,注意保持布料的平整和整齐。

2. 模板摆放:根据设计要求,将相应的模板摆放在布料上,注意模板的位置和方向。

3. 裁剪操作:使用裁剪机或裁剪刀,按照模板的形状将布料剪裁成相应的零件。

注意操作的准确性和稳定性,避免误差和损坏。

4. 标记和记录:在每个裁剪好的零件上进行标记,包括零件编号、尺寸和数量等信息,并进行记录。

四、质量检查1. 零件检查:对裁剪好的零件进行外观检查,确保没有破损、污渍或其他质量问题。

2. 尺寸检查:使用测量工具对零件的尺寸进行检查,确保符合设计要求。

3. 标记和分类:对合格的零件进行标记,并按照款式、尺码等要求进行分类和整理。

五、材料管理1. 布料存储:将裁剪好的零件按照款式、尺码等要求进行整理和存储,确保易于后续的缝纫工序。

2. 废料处理:对裁剪过程中产生的废料进行分类和处理,如回收利用或妥善处理。

3. 器械维护:定期对裁剪机、裁剪刀等设备进行维护和保养,确保其正常工作状态。

六、总结裁剪车间的工作流程包括准备工作、裁剪操作、质量检查和材料管理等环节。

在每个环节中,都需要严格按照要求进行操作,确保裁剪出的零件符合设计要求和质量标准。

同时,良好的材料管理和设备维护也是保证裁剪车间工作效率和质量的重要因素。

通过优化工作流程和不断提升技术水平,裁剪车间可以更好地满足生产需求,提高产品质量,为企业的发展做出贡献。

裁剪车间工作流程一、概述裁剪车间是制衣生产过程中的重要环节,负责根据设计图纸和尺码要求,将面料裁剪成相应的零件,为后续的缝制工序提供准确的材料。

本文将详细介绍裁剪车间的工作流程,包括材料准备、裁剪操作、质量检查和成品管理等环节。

二、材料准备1. 接收面料:裁剪车间根据生产计划和订单要求,接收来自仓库的面料。

面料应经过验收,包括检查数量、质量和颜色是否与订单一致。

2. 面料准备:将接收到的面料按照订单要求进行分类、整理和标记,确保每块面料的尺寸、颜色和款式等信息清晰可见。

3. 面料裁剪规划:根据设计图纸和尺码表,制定面料裁剪计划,确定每块面料的裁剪形式和数量,并制作裁剪工艺卡片。

三、裁剪操作1. 面料铺摊:根据裁剪计划,将面料铺摊在裁剪台上,确保面料的平整和对称。

2. 裁剪操作:根据裁剪工艺卡片,使用裁剪机械或手工工具进行裁剪操作。

操作人员需要熟悉裁剪机械的使用方法,掌握裁剪技巧,确保裁剪的准确性和效率。

3. 标记和整理:在裁剪完成后,对每块裁剪好的面料进行标记,包括尺码、款式、数量等信息。

同时,将裁剪好的面料整理并妥善存放,以便后续的缝制工序使用。

四、质量检查1. 面料质量检查:裁剪操作完成后,质检人员对裁剪好的面料进行质量检查,包括检查是否存在瑕疵、是否与设计图纸一致等。

2. 尺寸检查:通过随机抽样的方式,检查裁剪好的面料的尺寸是否符合要求,确保裁剪的准确性。

3. 质量记录:对每块面料的质量检查结果进行记录,并将不合格品进行标记和处理。

五、成品管理1. 成品分类:将质检合格的面料按照款式、尺码等进行分类,并进行标记和编号,以便后续的缝制工序使用。

2. 成品存储:将分类好的面料进行妥善存储,确保面料的安全和整洁。

3. 成品移交:将裁剪好的面料按照生产计划和订单要求移交给下一道工序,确保生产进度的顺利进行。

六、安全注意事项1. 操作人员应佩戴好防护用品,如手套、口罩等,确保工作安全。

2. 裁剪机械的操作人员应接受专业培训,熟悉机械的使用方法,并按照操作规程进行操作。

裁剪车间工作流程一、工作流程概述裁剪车间是服装生产过程中至关重要的环节之一,其工作流程主要包括接收定单、准备裁剪材料、裁剪布料、检验裁剪品质、整理裁剪件等环节。

本文将详细介绍裁剪车间的工作流程及各个环节的具体要求。

二、接收定单1. 裁剪车间负责接收来自生产计划部门的定单信息,包括定单号、款式、尺码、数量等。

2. 确认定单信息后,将定单信息录入系统,并生成相应的裁剪任务。

三、准备裁剪材料1. 根据定单需求,裁剪车间需要准备相应的裁剪材料,如布料、钮扣、拉链等。

2. 检查裁剪材料的质量和数量,确保符合要求,并及时补充缺货的材料。

四、裁剪布料1. 根据定单中的款式和尺码,裁剪车间根据裁剪规则进行布料的裁剪。

2. 使用专业的裁剪工具,如裁剪机、裁剪刀等,按照裁剪规则进行裁剪,确保尺寸准确。

3. 裁剪完成后,将裁剪好的布料进行分类,方便后续的加工和生产。

五、检验裁剪品质1. 裁剪车间负责对裁剪好的布料进行品质检验,确保裁剪的尺寸和质量符合要求。

2. 检查裁剪线条是否平整、裁剪尺寸是否准确、裁剪边缘是否整齐等。

3. 对于有瑕疵的裁剪品,及时进行修复或者重新裁剪,确保产品质量。

六、整理裁剪件1. 完成裁剪的布料需要进行整理,以便后续的缝纫和加工。

2. 将裁剪好的布料进行分类,按照款式、尺码等进行整理,方便后续的生产流程。

3. 对于不同款式和尺码的布料,需要进行标识,确保后续的加工人员能够准确识别。

七、工作流程优化1. 定期评估裁剪车间的工作流程,发现问题并及时改进。

2. 利用信息化技术,实现定单信息的自动化处理和生产数据的实时监控。

3. 培训裁剪车间员工,提高他们的技能水平和工作效率。

4. 与其他生产环节密切配合,确保生产流程的顺畅和高效。

八、总结裁剪车间的工作流程对于服装生产的质量和效率具有重要影响。

通过合理规划和优化工作流程,提高裁剪车间的工作效率和产品质量,进一步提升整个生产流程的竞争力和效益。

,✧開單時注意同一材質之所有配件應開在同一張工作分配單上作業, 特別是皮料部件不可分開開單。

✧工作分配單每一碼數欄要按成本控制中心用料注明排刀刀數: 直刀數x橫刀數✧工作分配單上頇于備注欄注明絲印、電繡等說明。

二、拉料程序及核對:✧以生產指示、QC復板為准,抽查每一件物料, 核對顏色,確認無誤后即開始拉料✧拉料時按各種物料及刀模形狀要求,拉出不同的層數,例如1200D尼龍料較為難斷頇拉6層,420D、600D拉8層,PVC拉10層,裝衝的刀模拉6層或4層,特別要求按開料指示單注明。

✧因各種物料在對辦時只能看到外層的顏色,故在拉料的過程中,要做到層層檢查物料的問題,如每段駁口有無存在著色差的現象,尼龍料是否有抽絲或打皺,K093網的紋路是否一致,印花尼龍是否會脫色等,發現問題即時匯報管理人員。

✧剪料時,剪口不能超過1.5cm,如果一匹料的封度不一, 會影響排刀及浪費物料,故拉料應拉平一邊為標准,完成拉料的動作后,把物料折好放到物料架上,待機手開裁。

三、機手操作要求:✧機手按「工作分配單」要求執好刀模,首先檢查自己作業的機械是否正常,機台是否平順,然后把所需要的物料運送機台平順,打開電源開關准備生產。

✧操作時,機手要集中精神,身體距離機台5~6寸,右腳跨前半步,推機時利用自己的腰部輕微向前可減少用力及方便生產。

✧機手在裁制第一刀時, 頇確定配件之品質標准。

✧裁制第一碼時, 頇依「工作分配單」上注明之標准用量核對實際用量, 找出最省料的排刀法。

✧每張「工作分配單」裁制結束后, 頇填寫裁制訂單鞋款配件、名稱、碼數、數量✧排刀的要求及用力的方法:不管什么形狀的刀模,排刀都是以節約物料為宗旨。

刀模的形狀多樣,但只取其最為簡便、節料的一種。

任何刀模都有其中定位划邦腳,只頇取其一點從物料最平邊即左邊落刀,按其定點、紋路的要求,規則地排刀生產。

在生產中會遇到不同的物料,比如拉力士、尼龍料等,此種物料,如按開料PVC 的空刀裁法,反會弄巧成拙,想快反慢,遇到此種料時,應在刀模墊滿EVA,因為拉力士及尼龍料本身是一種收縮性的物料,空刀開裁將會很難斷,如果刀模墊有EVA開裁時,刀模會自動彈出,這樣既輕便又可加快生產(詳細的排刀法可參看作業排刀圖)。