QC11Y-25×2500剪板机技术参数

- 格式:doc

- 大小:30.50 KB

- 文档页数:2

设备加工精度汇总CNYD沈阳远大国际一公司技术管理部2008年4月设备加工精度汇总1、端切机AKS134:加工尺寸精度±0.3,角度±15′;AF223:加工尺寸精度±0.3,角度±15′。

2、双头锯DG224:尺寸加工精度±0.2~0.3,角度±6′;DG142/02:尺寸加工精度±0.40~0.5, 角度±15′。

3、单头锯MGS205:尺寸加工精度:±0.2~0.3,角度:±15′;MGS245:尺寸加工精度:±0.2~0.3,角度:±15′。

4、单轴仿形铣AS70/44:尺寸加工精度:±0.5 ,位置:±0.5。

5、双轴仿型铣SX01-100:尺寸加工精度:±0.5,位置:±0.5。

6、自动送料切割机SA73/35:尺寸加工精度:±0.5 ,角度:±15′;SA142/25:尺寸加工精度:±0.5 ,角度:±15′。

7、型材多功能加工中心SBZ130:尺寸加工精度±0.3;SBZ150:尺寸加工精度±0.3, 角度±6′。

8、刨槽机:1225: 角度由刀具角度控制:±30′;1215: 角度由刀具角度控制:±30′。

9、平板加工中心MF1525:尺寸加工精度:±0.2~0.3。

10、切角机角度精度由刀具角度保证±30′。

11、方箱锯6m内,壁厚〈7mm 直线度误差0.5mm ,短料,壁厚2 -4 mm 直线度误差较高。

12、铝型材加工中心SBZ122:尺寸加工精度:±0.3。

13、门窗型材加工中心SBZ610:尺寸加工精度:±0.3,角度:±6′。

14、剪板机QC11Y-16×2500:尺寸加工精度:±1 ,角度精度:按线±1,剪切角:1.5°。

剪板机参数说明参数说明参数功能说明00 模式设定0 0=基本模式;1=基本模式加后退让. 推荐值(0)01 定位精度0.1 单位为+/-0.01mm 推荐值(0.14)02 退让长度0 后退让长度设定(单位mm) 推荐值(0)03 传动系数传动比:脉冲/传动比=mm 推荐值(16.66)04 减速距离到目标位置前的距离(单位mm)推荐值(0)05 定位时间设定在目标位停留至确定的时间(单位0.1秒)推荐值(1)06 慢速速度设定值0.5-0.05,通常为0.2-0.1(单位0.1秒) 推荐值(0.25)07 前限位设定值根据机械具体情况设定.(单位mm) 推荐值(10)08 后限位设定值根据机械具体情况设定.(单位mm) 推荐值(450)进入工程参数设定的方法:按住编程键大约3秒,至程序栏出现闪动的"P″,然后,按┼, —键选择要修改的参数,把数字输入,然后按ENT键,要退出参数设定状态再按一次编程键就退回主画面.参数设定完成后,要关电源,再开电源,数据才能保存.二.模式说明:MD11-1共有2种运行模式模式0:运行与开关输出说明:工作过程是:按下运行键后,假设实际位置和目标位置相差超过2mm(减速距离可由参数设定),则R1端子输出电位信号;如果实际位置和目标位置相差少于减速距离,则R1端子输出脉冲信号(慢速信号),面板的运行指示灯分别用快闪和慢闪,指示快速或慢速运行状态,当实际位置和设定位置相等时,运行指示灯会长亮,指示到位停止,但停止还有一个参数决定,就是参数5,参数5可设定实际位置和设定位置重合(停留)的时间,从而可更精确地定位在设定位置.例如:如果慢速较快,则两者重合时间也较短,这时可能出现过冲,如果设定较长的停留时间,则此时不会结束定位,而继续用慢速反复定位至较精确位置,但停留判断时间也不宜过长,否则影响定位速度,要根据机台的磨擦力、电机速度等情况现场经验而定。

模式1:基本模式加后退让此模式是在模式0基础上增加了后退让功能,后退让的工作过程是:当刀片下降离开行程开关时,后挡位以快速后退,后退量可由参数2设定(单位为毫米),由于是快速后退,并不考虑精度,然后当压板上升后,压到行程开关时(行程开关压住时通电)系统重新用快速至慢速定位到目标位置,此时由于慢速定位所以有正常的精度。

QC11Y系列液压闸式剪板机使用说明书产品规格:------------出厂编号:------------济南金冠机床设备有限公司前言尊敬的用户:感谢您选购本公司设计制造的液压剪板机,为了使本机床能更好的为您服务,我们在本(使用说明书)将详尽的为您介绍本机床的结构、性能、工作原理及正确的操作、保养、维护的方法。

本(使用说明书)有机械部分,电器部分和液压部分组成,恳请用户在使用前务必详细阅读(使用说明书),已对本机床有个全面的了解,使机床能更好的为您服务。

请用户妥善保管该(使用说明书)一、机床的用途本机床使用于一般机械制造,电机,电器及轻工业等行业。

用于各种金属板料(抗拉强度<450Mpa)的直线剪切,相应减少剪切厚度,改进刀片材质后,也可剪切低合金钢、不锈钢、弹簧钢等抗拉强度较高的板料。

二、机床的性能及特点,1、机床设有前后档料,后档料采用电机驱动,数字显示数值设计新颖,调节方便可靠。

2、上刀架的行程量可以进行无极调节,以提高剪切下料时的行程次数。

3、机床剪切口处装有安全防护栏,确保操作安全。

4、刃口间隙调节迅速、方便,并有刻度指示。

5、采用先进的液压集成阀块,结构紧凑,减少管路连接,提高了系统的可靠性及易维修性。

6、三点支撑滚动导轨,消除支撑间隙,提高剪切质量,减少摩擦阻力,使刀架运行更平稳。

7、蓄能器氮气回程,平稳迅速。

8、矩形刀片,四个刃口均可使用,延长使用寿命。

9、剪切角可调,减少板料扭曲变形,加大剪切力。

10、下刀采用内倾结构,便于落料,并提高板材的剪板精度。

11、滚动托料球,减少板料划伤,并使板料移动方便。

三、机床的基本结构,1.机架;整机框架由钢板焊接,具有良好的刚性与稳定性由左右立柱,压料面板,工作台,油箱体等组成,是本机床的主体部分,两只油缸固定于左右立柱与外压板连接的支承办上。

2.上刀架,三角形框架板焊接结构,装有导轨板,刀片和后档料装置;在大小油缸及回程缸的驱动下做往复运动而完成剪切。

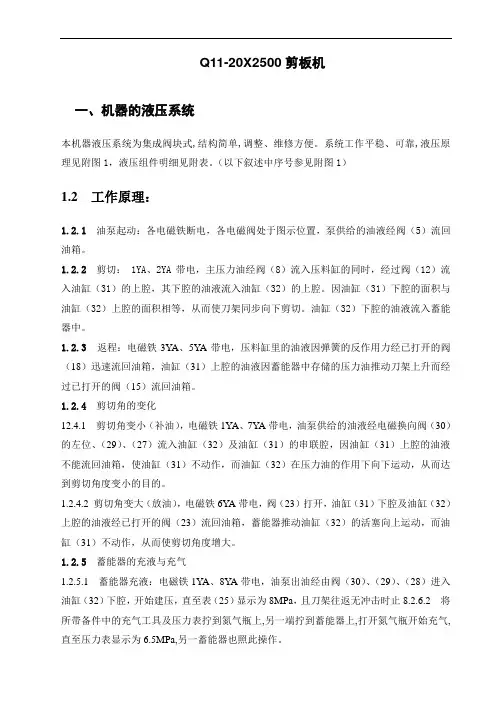

Q11-20X2500剪板机一、机器的液压系统本机器液压系统为集成阀块式,结构简单,调整、维修方便。

系统工作平稳、可靠,液压原理见附图1,液压组件明细见附表。

(以下叙述中序号参见附图1)1.2 工作原理:1.2.1 油泵起动:各电磁铁断电,各电磁阀处于图示位置,泵供给的油液经阀(5)流回油箱。

1.2.2剪切: 1YA、2YA带电,主压力油经阀(8)流入压料缸的同时,经过阀(12)流入油缸(31)的上腔,其下腔的油液流入油缸(32)的上腔。

因油缸(31)下腔的面积与油缸(32)上腔的面积相等,从而使刀架同步向下剪切。

油缸(32)下腔的油液流入蓄能器中。

1.2.3返程:电磁铁3YA、5YA带电,压料缸里的油液因弹簧的反作用力经已打开的阀(18)迅速流回油箱,油缸(31)上腔的油液因蓄能器中存储的压力油推动刀架上升而经过已打开的阀(15)流回油箱。

1.2.4剪切角的变化12.4.1剪切角变小(补油),电磁铁1YA、7YA带电,油泵供给的油液经电磁换向阀(30)的左位、(29)、(27)流入油缸(32)及油缸(31)的串联腔,因油缸(31)上腔的油液不能流回油箱,使油缸(31)不动作,而油缸(32)在压力油的作用下向下运动,从而达到剪切角度变小的目的。

1.2.4.2 剪切角变大(放油),电磁铁6YA带电,阀(23)打开,油缸(31)下腔及油缸(32)上腔的油液经已打开的阀(23)流回油箱,蓄能器推动油缸(32)的活塞向上运动,而油缸(31)不动作,从而使剪切角度增大。

1.2.5 蓄能器的充液与充气1.2.5.1蓄能器充液:电磁铁1YA、8YA带电,油泵出油经由阀(30)、(29)、(28)进入油缸(32)下腔,开始建压,直至表(25)显示为8MPa,且刀架往返无冲击时止8.2.6.2 将所带备件中的充气工具及压力表拧到氮气瓶上,另一端拧到蓄能器上,打开氮气瓶开始充气,直至压力表显示为6.5MPa,另一蓄能器也照此操作。

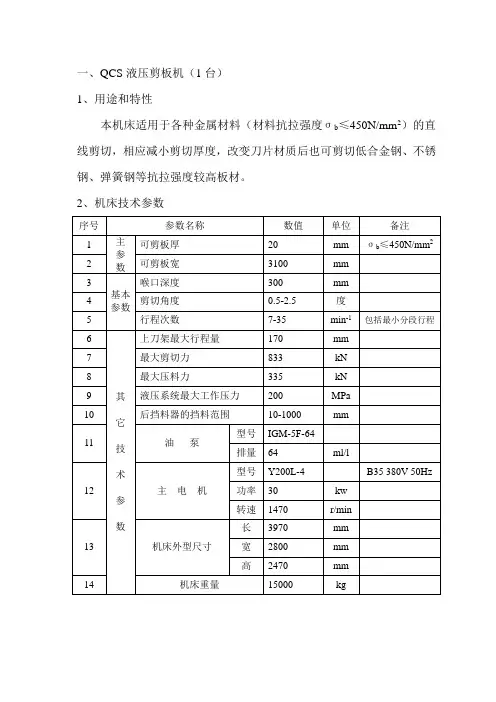

一、QCS液压剪板机(1台)1、用途和特性本机床适用于各种金属材料(材料抗拉强度σb≤450N/mm2)的直线剪切,相应减小剪切厚度,改变刀片材质后也可剪切低合金钢、不锈钢、弹簧钢等抗拉强度较高板材。

2、机床技术参数二、CG1-4000A型直条火焰切割机床(1台套)1、用途多头直条切割机是为金属结构加工中钢板切割下料的设备,可纵向和横向切割钢板,下料精度高、变形小。

2、主要技术参数轨距4000mm轨长15000mm有效切割宽度3300mm最小切割宽度80mm有效切割长度12500mm纵向割炬数量自定横向割炬1支割炬升降行程150mm3、主要技术指标切割板厚6-100mm切割速度0.1-1m/min最高移动速度 2.5m/min切割面粗糙度Ra≥12.5μm切割精度±1mm三、Z15H型钢组立机(1台套)1、用途专用于拼装组立对称式H型钢,然后送至自动焊接机上进行焊接。

要求组立拼装H型钢之板坯必须平直无旁弯。

2、主要技术参数1)可组立型钢规格单位:mm2)装机总功率液压泵:4KW主传动装置: 5.5KW主动滚筒: 1.5KW×23)外形尺寸及重量长×宽×高:30×3.32×3.9(m)总重量:13.5(t)4)组立速度:0.5-6m/min5)液压系统最大压力10MPa,正常工作压力:6~8MPa四、螺柱焊机(1台)1、用途螺柱焊机是电弧焊和锻焊相结合的一种焊接方法。

首先在螺柱和基体(母材)金属之间形成短路后提枪建立起电弧,电弧的热量熔化螺柱端面和工件表面,然后强制将螺柱压入基体金属熔池,使两者凝固在一起。

2、主要技术特性1)额定电流:2500A 焊接电流50-2700A连续可调最大焊接电流(短路)2700A2)输入电源电压3×380V±10% 电源频率50/60HZ最大负荷时的电源准备容量是250KV A以上3)空载输出直流电压100V4)负载持续率10%5)焊接时间0.2秒-2秒连续可调.6)可焊接螺柱体直径:M8~M257)冷却形式:风冷。

配置介绍QC11Y-10*2500 液压闸式剪板机技术参数及配置中华人民共和国江苏一机机械科技有限公司目录一、公司简介二、剪板机技术文件1、机床型号名称2、机床主要参数3、剪板机设计、制造、验收标准4、机床主要性能特点5、齿轮泵6、机床主要配置7、机床随机技术文件8、随机附件、配套件清单9、随机技术文件清单江苏一机机械科技有限公司江苏一机机械科技有限公司成立于80年代中期,原名南通建锋机械厂,2006年更名为南通建锋机床制造有限公司,由于公司发展需求于2012年更名为江苏一机机械科技有限公司。

本公司是全国锻压机械行业的重点骨干企业。

公司位于苏中平原东部的西临新长铁路,紧邻204、328国道,距南通机场近半小时里程。

经过20多年的发展,公司已成为国内锻压机床行业生产规模大、品种全的骨干企业。

公司拥有各类技术人员20多人,生产职工200余人,是国内大型剪折卷机床生产基地之一。

公司专业生产“巨利”牌系列剪板机、折弯机、卷板机、开卷校平剪切生产线。

主要从事研究开发和制造数控型/普通型剪板机、折弯机、卷板机、压力机等高品质平板加工机械。

“巨利”产品广泛应用于航空、汽车、船舶、农机、电器、仪表、医疗器械、五金加工等生产加工领域。

公司拥有国内顶尖一流的剪、折、卷、校平生产线等多位专家,产品质量、技术水平位具同行前列:江苏一机机床正以超前的意识、全新的精神,融合国外先进技术,不断研制开发行业尖端产品,为“巨利”打造知名品牌奠定坚实的基础。

公司产品已立足于国际国内市场一席之地,以较高的性价比、优质的服务得到了社会各界的认可及好评。

公司秉承用户至上的宗旨,围绕用户需求设计生产优质产品,以全新的理念、创新的精神服务于国内外用户。

公司董事长左军先生率全体员工热忱欢迎海内外朋友洽谈合作,共创伟业!企业管理、品质保证、产品设计体系通过ISO9001-2000质量体系认证企业资格AAA级信用单位荣获《重合同守信用企业》的称号荣获《江苏省质量信得过产品》的称号QC11Y-10×2500剪板机技术参数及配置一、机床型号名称:1、型号:QC11Y-10*2500液压闸式剪板机2、品牌:“巨利”二、机床主要参数:名称数值单位可剪最大板厚10 mm可剪最大板宽2500 mm行程次数14-30板材抗拉强度450 N/mm²剪切角30′-1°30′后挡料最大距离20-600 mm刀片长度2600 mm主电机型号型号Y160M-4转速1460 r/min 功率11 KW齿轮泵NT3-G25F刀片材质9CrSi三、剪板机设计、制造、验收标准按照国家下列标准设计JB5197-91 《剪板机技术条件》JB/T14404-93 《剪板机精度》四、机床主要性能特点:液压闸门式剪板机是第二代液压剪板机,先欧美著名生产厂家都以生产液压闸式剪板机为主。

QC11Y-16x3200系列液压闸式剪板机使用说明书可剪板厚:16 mm可剪板宽:3200 mm出厂编号:中华人民共和国目录一、机器的基本参数 (3)二、机器的主要用途、性能和特点 (4)三、机器的液压传动系统 (4)四、机器的结构 (6)五、机器的电气系统 (7)六、机器的吊运和安装 (8)七、机器的润滑 (9)八、机器的调整和操作 (10)九、机器的安全技术和维护 (11)十、附图 (12)一、机器的基本参数二、机器的主要用途、性能和特点本机器用于剪扳厚度为0.5~ 16 mm,宽度≤3200 mm的钢板。

被剪切板料强度以450N/ mm2为准,如需剪切其它强度的板料时应相应剪薄被剪扳料的厚度。

本机器采用钢板焊接结构,液压传动剪切板料、液压回程,减小剪切时系统压力,从而提高机器的使用寿命。

调整刀口间隙迅速方便,机器装有前后挡料,后挡料采用机械传动,编码器数字显示数值,并能手动微调,调节方便、可靠。

前挡料采用标尺计数挡块定位,便于划线剪切,可无级调节上刀架的行程量,以提高剪切狭板料的效率。

刀架角度可以调节,以提高不同板厚板料的剪切质量。

三、机器的液压传动系统机器的液压系统(见图1)主要由3号高压油泵、5、6插装阀7、8、13、14电磁换向阀、9、12单向阀、10号溢流阀及一些特制控制阀组成,整个系统比较合理。

系统所需的压力油由3号高压油泵,系统的额定工作压力为20Mpa,出厂时调定,上刀架的回程是靠液压完成的,回程动作迅速、可靠。

液压系统的工作原理:当油泵工作时输出的油液经管道进入插装阀5、6、电磁换向阀7回到油箱,系统处于泄荷状态,油路不建立压力,机器就不产生任何动作。

当电磁换向阀7(YV1)、电磁换向阀14(YV4)、电磁换向阀8(YV3)得电工作,控制油路被7号(YV1)电磁换向阀封闭,所以油路压力逐渐升高,在油路压力逐渐升高的过程中,由于电磁换向阀14(YV4)接通压料缸油路,压料缸克服弹簧拉力后首先压住板料,压料缸上压时间不得超过0.5s。

地址:江苏省海安县李堡镇工业园区 邮政编码:226631闸式剪板机技术参数及配置一、 机床型号名称:1、 型 号: QC11Y-20×2500闸式剪板机2、 品 牌: “ ”二、主要参数:1、可剪最大板厚 20 mm2、可剪最大板宽 2500 mm3、剪切角 30' - 3°4、被剪料强度 450 N/mm 25、后挡料最大距离 800 mm6、刀片长度 2600 mm7、主电动机功率 30 KW8、喉口深度 120 mm三、剪板机设计、制造验收标准 按照国家下列标准设计JB5197-91 《剪板机 技术条件》JB/T14404-93《剪板机 精度》四、性能特点:★ 第二代液压剪板机★ 机架采用整体焊接结构,经振动消除应力,精度保持性好。

★ 采用先进的集成式液压系统,可靠性好。

★ 采用三点支撑滚动导轨,消除支撑间隙,提高剪切质量。

★ 刀片间隙减速电机调整迅速,准确,方便。

★矩形刀片,四个刃口均可使用,使用寿命长。

★剪切角可调,减少板料扭曲变形。

★上刀架采用内倾结构,便于落料,提高了制件的精度。

★电动后挡料,RT200中文数显系统。

五、主要配置:◆配国内名牌液压集成系统◆主要液压件配江苏建湖◆配国内名牌轴向柱塞泵◆配美国派克(PARKER)密封◆配西门子电气元件◆油缸为江苏建湖生产◆刀片为上海生产◆配前托料架六、随机技术文件:1、使用说明书(包括液压原理图、电气原理图、机床基础图)2、合格证明书3、装箱单(包括随机附件)4、机床颜色为公司标准色,可根据用户要求定做。

七、技术培训公司负责对用户操作人员进行培训。

第一次在公司调试时派员来公司培训,第二次在用户调试时进行培训,让用户正确操作,设备正常运转。

地址:江苏省海安县李堡镇工业园区邮政编码:226631八、质量保证公司对用户购买的产品,在使用期内负责维修(如使用不当所引起的设备损坏,维修费用由使用方支付)。

质保期为调试结束之日的12个月。

W11-25×2500卷板机技术规格及要求设备名称:W11-25×2500卷板机一、基本技术规格和要求:型号/规格:W11-25×2500卷板机1、最大卷板厚度:25mm2、最大卷板宽度:2500mm3、板材屈服极限:245Mpa4、卷板速度:4m/min5、满载最小直径:900mm6、上辊直径:360mm7、下辊直径:300mm8、两下轴中心距:480mm9、主电机功率:22kw二、设计、制造验收标准:JB/T8796-1998 卷板机精度JB/T9971-1999 弯管机、三辊卷板机噪声极限JB/T1829-1997 锻压机械通用技术条件JB/T5936-1991 工程机械机械加工件通用技术条件三、基本配置要求:1、选用国内知名品牌产品。

2、配套的电器件、电机、液压元器件、轴承等外购件选用国际国内知名品牌产品。

四、其它:1、设备交付时提供技术资料:·精度检验合格证、合格证。

(各一份)·产品使用说明书(二份)·易损件明细表、外购件明细表(各二份)·总图、安装基础图、机械传动图、液压原理图、非易损件图、电气原理图、电气接线图等图纸(二套)2、人员培训:提供必要的培训,达到熟练操作设备和简单维修的能力3、设备的安装验收:供方负责该设备安装调试,所用工具、量具自备,需方提供起重设备配合,供方人员食宿自理,但需方提供方便。

安装调试完毕,双方共同组织初验收,合格后设备经过1个月试运行,无质量问题视为终验收,开始计算质量保证期4、售后服务:按国家的有关规定一年免费保修,保修日期从正式交付使用之日起计算。

2)配置,3)基本参数PG01=0PG26=0PG21=0PG28=1PG29=2PG30=1PG31=1PG33=1PG34=0PG35=0PG36=0PG20=0PG53=0PG55=0PG56=0PG57=0PG61=1 (前送料辅退模=1,后档料辅退模式=0)PG16=3000PG17=250PG18=33PG04=0PG22=0PG02=0PG03=0PG14=0PG15=0PG05=50PG06=20PG32=30PG54=0PG19=10PG23=0PG07=0PG25=0PG27=0PG08=0PG09=0 (辅退延时)PG10=0PG11=0PG12=0PG13=0PG24=0PG37=0PG38=0PG39=0PG58=600 (剪切结束后,停靠位置)PG59=0PG60=0PG62=0PG40=0PG41=0PG42=0PG43=0PG44=0PG45=0PG46=0PG47=0PG48=0PG49=0PG50=0PG51=0PG52=0参数可以按上面进行设置轴参数Negative Axis Travel Limit =5最小极限Positive Axis Travel Limit =900最大极限Maximum Feed =4000最大速度Acceleration time =0.5 加速度Deceleration time =0.5 减速度S-curve time =0 不修改Proportional Gain =16.6666 增益,可以设置为16.6666的整数倍Derivative Gain =0 不修改Feed Forward =0 不修改Backward Proportional Gain =0 不修改Following Error Limit Feed =0 不修改Max. Following Error =0 不修改Emergency ramp time =0.2 不修改Enable Hardware Limits Management =1 不修改Type of HW Limits Management =1 不修改Hw limits level selection =0 不修改Unidirectional Motion Movement =0 不修改Unidirectional Motion Management =0 不修改Change Direction Timer =0 反向时间,当启用单向定位时有效Backslash correction at movement inversion =0 反向距离,当启动单向定位时有效Invert Backslash Direction =0 单向定位模式,0,1,2Index of first Compensation Table =0 区间补偿表设定Index of first Compensation Table for reverse movements =0 不修改Special compensation mode =0 不修改First Cross-Axes Compensation =0 不修改Master axis index associated to first Compensation Table =0 不修改Index of second Compensation Table =0 不修改Index of second Compensation Table for reverse movements =0 不修改Second Cross-Axes Compensation =0 不修改Master axis index associated to second Compensation Table =0 不修改Plasma Torch Heigh Control =0 不修改Plasma Torch Table Index =0 不修改Gantry Axes =0 不修改Slave Gantry Axes Index Table =0 不修改Number of encoder pulses/mm(mul) =1000 编码器一圈的脉冲数Number of encoder pulses/mm(div) =4 编码器一圈移动的距离Simulated Axis =0 模拟轴,实际机床必须为0Axis control mutiplier =0 不修改Encoder test type =0 不修改Positive insensitivity voltage =0 速度指令正向死区,用于正方向不到位Negative insensitivity voltage =0 速度指令反向死区,用于反方向不到位Enable Offset Auto-compensition =0 自动零飘修正,1启用DAC offset value =0 强制零飘修正值Maximum offset recovery voltage =0 自动零飘修正最大值Offset recovery time =0 自动零飘修正时间Enable DAC to work in 0/10v range =0 不修改Drive Enable Management =0 不修改Disable PLC Handshake to close Pos. Loop =0 不修改Control of “Diver Enable” during Motion =0 不修改Enable Forward/Backward Output mngt. =0 不修改Inverts DAC_POS sign =0 不修改Axis with mechanical Brake =0 不修改Motor Brake Management =0 不修改Motor Brake Timing =0 不修改Disable Alarm Axis not in Position =0 不修改Rough Positioning Tolerance =0.02 定位精度Fine Positioning Tolerance =0.02 定位精度Positioning Tolerance Monitioning Time =2 保持时间Drive enable time after an emergency stop =0 不修改SLV command VOUT disabling option =0 不修改Maximum Rapid feed =0 不修改Manual Feed =1000 手动速度REPOS speed =0 不修改Homing Parking Feed =0 不修改Optional lower absolute limit =0 不修改Optional upper absolute limit =0 不修改Optional lower TCP limit =0 不修改Optional upper TCP limit =0 不修改Homing type =0 回参类型,0=回参考点,1=回参并停靠,2=不回参考点Homing Quota =950 参考点设置Homing Switch Search Feed =1000 回参考点速度Homing Marker Search Feed =200 零信号速度Max distance Homing Switch -Marker =10 零信号搜索距离Parking Quota =500 停靠坐标,仅到回参类型=1时有效Invert Homing Direction =1 回参方向0或1Invert Encoder Counting =0 计数反向0或1Invert Analog Velocity Command =0 模拟量反向0或1Mark lever moitioring disab. Opt. =0 不修改ABSOLUTE Homing =1 不修改Independent feed-rate handling =0 不修改Diameter Programming =0 不修改“Distance To Go” with sign =0 不修改Torque reduction value =0 不修改Internal Resolution =0 不修改Extended resolution 0.0001 or =0 不修改Initially matched channel =0 不修改。

QC11Y—6×4000液压闸式剪板机使用说明书

可剪板厚: 6 mm

可剪板宽: 4000 mm

出厂编号:

宏威重工机床制造

图1压料油缸

图2前支承

图3后支承

图4刀片间隙调整机构

六、机器的吊运和安装

1、机器按搬运吊装根据如图所示方法吊运(图7)。

2、机器的基础(图8)。

基础尺寸按基础图预先做好。

3、机器的安装

机器在安装固定时,应拆去工作台面上的滚球罩壳,用一米直尺量于两垫块上,再用水平仪纵横方向校正,在每1000mm允差不大于0.2mm。

七、机器的润滑

1、本机器各主要润滑点采用油枪注入式分散和润滑,各润滑点如下:

润滑点序号润滑点名称油量大小加油间隔时间润滑油种类牌号

1 上刀架后支承左右各一点中8h

钙基润滑脂

ZG-3GB491-65

机械油

N4GB443-84

2 上刀架前支承左右各一点小8h

3 左右活塞杠下端各一点小8h

4 左右后挡料丝杠螺杠各一点小8h

注:(1)钙基润滑脂50%,机械油50%混合使用。

(2)石墨锂基脂必须加30%机械油混合使用。

第一次加油使用三个月后必须更换新

图7机器吊运

图8

QC11Y—6×4000液压闸式剪板机合格证明书

可剪板厚: 6 mm

可剪板宽: 4000 mm

出厂编号:

宏威重工机床制造

(原宏威机床)。

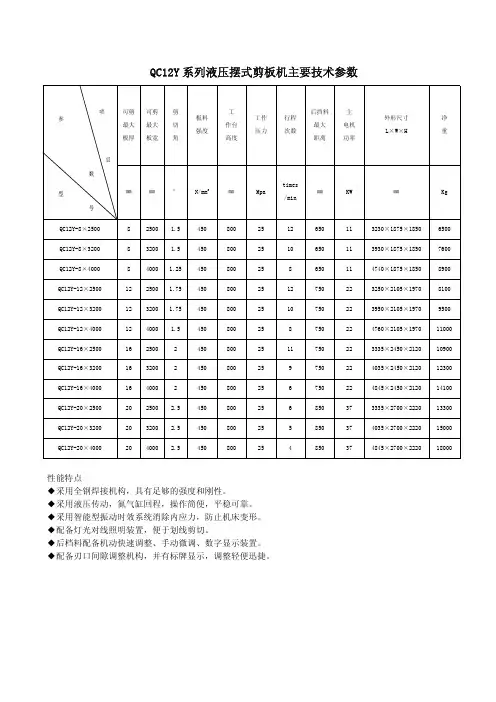

江苏天开锻压科技开发有限公司QC12Y-4×2500液压摆式剪板机技术文件一、主要特点及用途设备名称: 液压摆式剪板机(后档料值LED数字显示)规格型号: QC12Y-4×2500二、设备结构性能及参数:性能特点:1)床身采用全钢板焊接结构,振动时效消除应力,保证机床具有较高静态,动态钢度和减震性能,确保机床精度能长久保持。

2)液压系统先进可靠,有效解决泄露问题,有过载保护,缓冲装置,可保证剪板机的剪切精度及运行平稳。

3)有机动后挡料装置,具有良好翻转功能以利于较长板料剪切时的出料,调整快速。

可手动微调,有数字显示挡料位置。

4)具有计数功能及行程调节功能,生产效率高。

5)具有单次,连续剪切功能,调试使用维修方便。

6)工作台装有滚动托料钢球,设有机电联锁的安全保护装置,符合国家安全技术条件标准。

技术参数:可剪最大板厚4mm(抗拉强度为450Mpa)2mm(抗拉强度为680Mpa不锈钢)可剪最小板厚 0.6mm可剪最大板宽 2500mm后挡料调节范围10-500mm刀片长度 2600mm工作台离地面高度 780mm主电机功率 5.5KW后挡料电机功率 0.55 KW油箱容积 200 L(46号液压油)三、主要配套件供应商:1.油泵:启东轴向柱塞泵2油缸:南通宏盛3油缸主要密封圈:进口日本NOK密封圈4集成阀:海门新博5电机:华滨电机、皖南电机、贝得6刀片:上海刀片厂材质:6CrW2Si7接触器:苏州西门子、施耐德8数显:T10四、供货分交:卖方供货范围:1、主机:一台2、脚踏开关:一只3、前托料架:三条(起刀口带可调栓柱、角尺板)4、刀片(已装在机器上)一付5、地脚螺栓:一套6、备用密封件、充气工具、黄油枪、专用工具:各一套五.安装条件1)买方按照卖方提供的设备基础图进行设备基础施工2)电源要求:380V±10%, 50Hz,11KW六.交货要求:1)供货周期:合同签订15日内。

QC11K系列数控液压闸式剪板机使用说明书QC11K唐山市中机机械设备有限责任公司8. 机床的常见故障及排除方法现象原因排除方法主电机不能起动急停开关关闭QF1开关断开FR1热继电器保护缺相液压油不能抽出打开急停开关合上QF1开关FR1热继电器复位检查电路检查过滤器是否堵塞NCRDY没显示DNC开始开关没起动不在上死点X轴、剪切角、间隙未到位油泵未起动起动DNC开始开关检查不在上死点原因移动光标至“THICK”处按END键,检查X、A、G哪个不到位,并分析原因。

起动油泵X轴不能到位伺服驱动报警FU1没合上动力线或编码器或伺服电机出故障检查报警原因合上FU1开关检查线路夹紧器不动作夹紧阀卡死控制夹紧阀电线断开没压力清洗或更换夹紧阀检查线路检查主压力阀是否工作X轴尺寸突然比正常状态大或小5mm、10mm 回参考点时, 找位不准关机重新开机移动参考点感应片1-2mm或调整感应片的感应距离下料尺寸有大小头后挡板与刀片不平行调整后挡板与刀片的平行度下料尺寸与实际编程尺寸不同人为上料引起机床后挡料移动重新上料剪切修改X参考点机床不能下行下行阀卡死无信号给下行阀主压力没有检查下行阀检查控制线路检查主压力阀板料剪切时振动大刀片磨损或间隙不对背压阀压力大连结滑块与主油缸的双头螺栓松动更换刀口或校正刀片间隙调小背压重新锁紧双头螺栓没有主压力主电机未起动主压力阀损坏或未工作下降阀在常开状态起动主电机更换或清洗主压力阀并检查控制阀线圈电路关闭下降阀PLC控制电路出故障检查PLC控制器滑块从行程顶部位置慢慢下降背压阀S7设置得太低剪切时机床动作不连贯计算剪切倾角, 检查材料抗拉强度,材料厚度及实际倾角,测量滑块上刀片升降距离,所有数值都必须与说明书中的5.4部分相同剪切压力最大压力手动调整压力阀夹紧力不足参照说明夹紧力调节表(操作部分)脚踏开关踏下后滑块不下降检查DAC 350是否有“NCRDY”信号, 检查线路和PLC信号在行程顶部有撞击声上死点开关安装太高或连接滑块的螺栓松动滑块右侧下降比左侧快油缸或油管内有空气后挡料碰撞基准位置不正确液压系统过热过滤器塞住了, 压力阀工作, 其它阀应该工作而没有工作8.1 PLC信号对照表输入/输出动作PLC INPUT PLC OUT下行0000, 0001, 0011 0101 1004, 1006, 1100上行0001, 0006+0007 1007, 1102角度增大0101, 0004 1006, 1000角度减小0101, 0005 1006, 1001PLC信号请参考电气原理图8.2数控系统参数a.在机床出厂之前所有的机床参数都已设定,这些参数能确保机床操作安全。

剪板机技术规格及要求

设备名称:QC11Y-25×2500液压闸式剪板机

一、基本技术规格和要求:

型号/规格:QC11Y-25×2500液压闸式剪板机

1、可剪最大板厚25mm

2、可剪最大板宽2500 mm

3、板材抗拉强度450 N/mm2

4剪切角1.50-3.50

5剪切次数6-15 min-1

6后挡料最大距离20-1000 mm 7刀片长度2600 mm

8主电动机功率37 KW

9齿轮泵NT4-G63F

10刀片材质6CrW2Si

11外形尺寸长3300,宽2000,高2650 二、剪板机设计、制造验收标准

按照国家下列标准设计

JB5197-91 《剪板机技术条件》

JB/T14404-93 《剪板机精度》

三、基本配置要求:

1、选用国内知名品牌产品。

2、配套的电器元件、电机、液压元器件、轴承、等外购件选用国际国内知名品牌产品。

四、其它:

1、设备交付时提供技术资料:

·精度检验合格证、合格证。

(各一份)

·产品使用说明书(二份)

·易损件明细表、外购件明细表(各二份)

·总图、安装基础图、机械传动图、液压原理图、非易损件图、电气原理图、电气接线图等图纸(二套)

2. 需附本剪板机配套的一整套刀片及脚踏开关,刀片要求国际国内知名品牌产品;

3、人员培训:提供必要的培训,达到熟练操作设备和简单维修的能力。

4、设备的安装验收:供方负责该设备安装调试,所用工具、量具自备,需方提供起重设备配合,供方人员食宿自理,但需方提供方便。

安装调试完毕,双方共同组织初验收,合格后设备经过1个月试运行,无质量问题视为终验收,开始计算质量保证期

5、售后服务:按国家的有关规定一年免费保修,保修日期从正式交付使用之日起计算。