湿化学法制备超细二氧化硅材料的研究进展

- 格式:doc

- 大小:23.00 KB

- 文档页数:3

超细二氧化硅的制备及研究进展瞿其曙 何友昭 淦五二 李 敏 林祥钦(中国科学技术大学化学系,合肥 230026)摘 要 本文介绍了Sol 2Gel 法制备超细Si O 2的方法及其研究进展,并对其它的制备方法作简要的介绍。

关键词 Sol 2Gel 超细SiO 2*国家自然科学基金资助项目。

超细颗粒,通常泛指10~104~之间的微小固体颗粒,广义上则包括原子或分子簇(Cluster)、颗粒(G ranular)膜及纳米(Nanometer)材料。

超细颗粒属于微观粒子与宏观物体交界的过渡区域,因此具有一系列奇特的物理、化学特性,如量子尺寸效应、宏观量子遂道效应、小尺寸效应、表面效应等,这些效应为其新颖的应用奠定了宽广的基础。

作为一种新兴的材料,它已经在宇航技术、电子、冶金、化学、生物和医学等领域展露风采。

超细SiO 2作为超细材料中的重要一员,因其粘合力强、比表面积大、分散性好、光学性能和机械性能优良而广泛应用于催化剂载体、高分子复合材料、电子封装材料、精密陶瓷材料、橡胶、塑料、玻璃钢、粘结剂、高档填料、密封胶、涂料、光导纤维、精密铸造等诸多行业的产品中。

目前SiO 2的制备方法分为物理法和化学法两种。

物理法一般指机械粉碎法。

利用超级气流粉碎机或高能球磨机将SiO 2的聚集体粉碎,可获得粒径1~5微米的超细产品。

该法工艺简单,但易带入杂质,粉料特性难以控制,制粉效率低且粒径分布较宽。

与物理法相比较,化学法可制得纯净且粒径分布均匀的超细SiO 2颗粒。

化学法包括化学气相沉积(C VD)法、离子交换法、沉淀法和溶胶2凝胶(Sol-G el)法等,但主要的生产方法还是以四氯化硅为原料的气相法,硅酸钠和无机酸为原料的沉淀法和以硅酸酯等为原料的溶胶2凝胶法。

气相法制得的SiO 2纯度非常高,分散度好,粒径小,但生产过程中能源消耗大、成本高;沉淀法制备SiO 2的原材料广泛、价廉,但制得的SiO 2孔径分布宽,孔径形状难以控制,所得产品主要在工业上用做橡胶的补强剂;而Sol-Gel 技术由于其自身独有的特点,成为当今最重要的一种制备SiO 2材料的方法。

湿化学法制备超细二氧化硅材料的研究进展摘要:综述了化学沉淀法、溶胶-凝胶法和微乳法三种湿化学方法在制备超细二氧化硅材料方面的运用,从反应机理、工艺控制、影响因素、存在问题方面进行了比较和评述。

a关键词:超细二氧化硅化学沉淀法溶胶-凝胶法微乳法随着对二氧化硅制备技术及对其相关领域的研究的不断深入,超细二氧化硅的应用领域日趋广阔,其主要应用于橡胶、塑料、粘合剂、涂料等领域。

至今为止,关于其制备方法已研究出很多,本文将以液相法为重心,分别对化学沉淀法、溶胶-凝胶法、微乳法三种方法进行阐述。

一、化学沉淀法[1]其机理为硅酸钠和无机酸为原料通过化学沉淀法合成了粒径小且分布窄的纳米二氧化硅。

该法的关键是减少粒子之间的团聚,而获得比表面积较大的粒子。

团聚体的形成不仅与其沉淀生成条件有关,还与湿凝胶的洗涤、脱水、干燥、煅烧各工序的控制条件有关,其中影响最大的因素是PH值和温度。

该法具有原料来源广泛、廉价,能耗小,工艺简单,易于工业化生产,但同时也存在产品粒径分布较宽的问题。

二、溶胶—凝胶法[2]该法是以四氯化硅和硅醇盐为原料,通过水解、聚合形成溶胶,再聚集成凝胶,最后再干燥、煅烧成产品。

使用该法时,对反应制得的弹性凝胶体的干燥方式有空气中自然干燥法、真干燥法、超临界干燥法、亚临界干燥法等。

而其普遍采用的是真空干燥法和超临界干燥法。

真空干燥法得到的产品具有一定的孔隙率,但该方法设备简单,费用低,安全性好,当对产物的孔隙率没有过高要求时采用此种方法;超临界干燥法能避免凝胶体积大幅度收缩、开裂,保护凝胶纤细的网络结构,制品结构得以保持,但成本高。

[3]溶胶凝胶法以其工艺简单、产品纯度高、化学组分均匀等特点被用于制备超细SiO2。

但与此同时,溶胶-凝胶法也存在着缺点,如体积收缩太大、凝胶和干燥时间太长、原料费用过高等。

三、微乳法微乳法多采用W/O型微乳体系,该体系是热力学稳定、液滴半径处于纳米级、各向同性的分散体系。

体系中,表面活性剂包围着水相连续分散于油相中,被包围的水核是一个“微型反应器”。

湿化学法制备A 2Al 2O 3纳米粉李江 潘裕柏 陈志刚* 郭景坤(中国科学院上海硅酸盐研究所高性能陶瓷与超微结构开放实验室,上海 200050;*江苏理工大学材料科学与工程学院,镇江 212013)摘 要 以分析纯硫酸铝铵和碳酸氢铵为原料,采用湿化学法制备单分散超细N H 4Al 2(O H)2CO 3先驱沉淀物,在1100e 下灼烧得到平均粒径为20n m 的A 2Al 2O 3纳米粉体。

对粉体进行了扫描电镜(SEM)、透射电镜(TE M)、X 射线衍射(X RD )、比表面积(BE T)、热重(TG)、差热(D TA)、粒度分布等表征,此法获得的粉体无明显团聚,粒度分布均匀,颗粒尺寸小,其煅烧温度比通常低100e 左右。

关键词 A2Al 2O 3纳米粉 湿化学法 籽晶 先驱沉积物 团聚国家973资助项目(G200006720422)1作者简介:李江(1977年~),男,研究实习员1主要从事陶瓷的低温活化烧结及金属陶瓷的研究1纳米粉体由于晶粒尺寸小、表面积大,在磁性、催化性、光吸收、热阻和熔点等方面与常规材料相比显示出奇特的性能,因此,得到人们的极大重视,被广泛地应用于冶金、电子、化工、生物医学等领域。

要使纳米粉体具有良好的性能,制备方法的选择和制备工艺的控制是关键。

Al 2O 3具有多种晶型结构,其中H y A 2Al 2O 3的相变通常在1200e 左右的高温下才能进行,使原本超细的过渡晶型严重粗化,并形成硬团聚。

本文以廉价的无机盐为原料,采用湿化学法制备了单分散超细NH 4Al 2(O H)2CO 3先驱沉淀物,由于较低的灼烧温度,解决了A 2Al 2O 3纳米粉体粗化和硬团聚的问题。

1 实验步骤111 粉体的制备实验用的N H 4Al(S O 4)2#12H 2O 和N H 4HC O 3均为分析纯,配制成水溶液并滤除不溶性杂质,采取(A),(B)2组对比实验。

(A)将N H 4Al(SO 4)2溶液缓慢滴入剧烈搅拌的N H 4HC O 3溶液中(N H 4HCO 3稍过量),均相沉淀反应生成N H 4Al 2(O H)2C O 3先驱沉淀物。

Bi2SiO5粉体的湿化学制备与性能的研究Bi2SiO5是一种具有广泛应用前景的材料,其性能研究对于推动其工业化生产具有重要意义。

本文通过湿化学方法制备Bi2SiO5粉体,并对其性能进行了详细研究。

首先,我们利用湿化学合成方法制备了纯度高且颗粒均匀的Bi2SiO5粉体。

首先,我们溶解Bi(NO3)3·5H2O和SiO2在稀盐酸溶液中,随后将所得溶液加入到酒精溶液中,搅拌反应,生成沉淀。

最后,将所得沉淀通过离心等步骤进行分离,得到Bi2SiO5粉末。

接下来,我们对所得Bi2SiO5粉末进行了结构与形貌表征。

通过X射线衍射分析(XRD),我们发现所得Bi2SiO5粉末具有良好的晶体结构,符合Bi2SiO5的标准衍射峰。

扫描电子显微镜(SEM)观察结果显示,Bi2SiO5粉末呈现出均匀的颗粒分布,粒径在100-300 nm之间。

此外,透射电子显微镜(TEM)进一步确认了其颗粒结构,并观察到了表面的细微晶体结构。

随后,我们对Bi2SiO5粉末进行了光学性能分析。

我们利用紫外-可见分光光度计测量了Bi2SiO5粉末的吸收光谱和荧光光谱。

结果显示,Bi2SiO5粉末在可见光区域具有良好的吸收能力,其吸收峰位于400-500 nm之间。

同时,其荧光光谱显示强烈的绿色发射峰,表明Bi2SiO5具有较高的荧光效率。

此外,我们对Bi2SiO5粉体进行了表面性能的测试。

通过测量Bi2SiO5粉末的比表面积和孔径分布,我们发现其比表面积较大,可以提供更多的活性表面位点。

同时,孔径分布结果表明Bi2SiO5粉末具有良好的孔隙结构,有利于质子传导。

最后,我们还对Bi2SiO5粉末进行了性能测试。

通过测量其热重(TGA)曲线,我们发现Bi2SiO5粉末在高温下具有良好的热稳定性。

同时,我们还评估了其电化学性能,结果显示Bi2SiO5粉末具有良好的电化学性能,可作为电极材料以及催化剂载体。

综上所述,本文利用湿化学方法成功制备了纯度高且颗粒均匀的Bi2SiO5粉体,并对其结构、形貌、光学性能、表面性能以及电化学性能进行了研究。

湿法纳米二氧化硅的原理

湿法纳米二氧化硅的原理是通过溶胶-凝胶法制备。

具体原理如下:

1. 溶胶的制备:将无机硅源物质(如硅酸钠、硅酸乙酯等)溶解在溶剂中,加入催化剂或表面活性剂,在适当的温度和压力条件下搅拌混合,形成均匀分散的溶胶。

2. 凝胶的形成:将溶胶缓慢地从溶剂中蒸发或加热干燥,使溶胶中的硅源物质发生聚合反应,形成凝胶。

凝胶中的硅酸根离子和催化剂形成三维网络结构,使凝胶逐渐凝胶化。

3. 胶的处理:将凝胶进行破碎、研磨,得到细小的凝胶颗粒,形成胶体。

4. 胶体成型:将胶体进行分散,加入其他添加剂如增稠剂、分散剂等,通过调整配方和控制工艺参数,将胶体进行成型。

可以通过凝胶的热解、溶胶凝胶、半干胶烧结等方法进行。

5. 热处理:将成型的胶体进行高温处理,通常在600-1000摄氏度下进行热解或烧结,以去除有机物质、促进晶体的生长和颗粒的熟化。

同时,可以通过控制热处理的温度、时间和氛围等参数,调控纳米二氧化硅的晶体相、晶粒尺寸、比表面积等性质。

通过以上步骤,湿法纳米二氧化硅制备完成。

超疏水二氧化硅涂层的制备及其应用研究超疏水二氧化硅涂层,这听起来是不是有点高大上?但咱们可以把它想象成一层神奇的保护膜,能让水珠在表面上“跳舞”,而不是乖乖地贴上去。

你看过那些广告吗?水珠在叶子上滚来滚去,像小球一样,简直就是大自然的魔法!这种超疏水的涂层,不仅能给物体加上一层防水的“铠甲”,还能够抵挡污垢,真是让人拍手称绝啊。

说到制备,哎呀,过程可不是简单的“把东西放在一起”。

得准备一些高纯度的二氧化硅,这可是我们的主角哦。

然后,得通过一些化学方法,比如溶胶凝胶法,把它变成一层薄薄的涂层。

想象一下,像涂口红一样,把这层涂层均匀地抹上去,等它干了,哇,效果杠杠的!这个涂层的厚度还得控制得刚刚好,太厚了容易掉,太薄了又没效果,就像做菜一样,火候得掌握好。

而这超疏水涂层的应用,简直是无处不在。

从日常生活中的衣物、手机屏幕,到工业领域的建筑材料、汽车零件,都能见到它的身影。

想象一下,咱们的雨衣如果有了这种涂层,简直就是雨天里的“救世主”。

水珠滴落下来,衣服不沾湿,走路也能像走在阳光下,轻松又自在。

再说说手机屏幕,嘿,水滴滑落的速度简直像闪电,没了指纹的烦恼,哪怕是吃个汉堡也不怕油腻,真是省心!而在建筑领域,这涂层的作用就更显而易见了。

你想啊,墙壁上涂了一层超疏水的涂层,雨水再也不会在墙面上留下水痕,建筑也能保持得干干净净,真是一举两得。

甚至在汽车工业,这个涂层能让车身表面更加光滑,不容易沾上污垢,洗车的频率也可以大大降低。

汽车外观整洁,开出去也倍儿有面儿,心情愉悦呀!这超疏水涂层的神奇之处不仅仅在于它的防水能力。

它的耐磨性也相当不错,经过特殊处理后,这种涂层可以抵御刮擦和磨损。

就像给自己的新鞋子加了一层保护,走在路上根本不怕踩到石子,随便怎么折腾,它都能保持完美状态,真是酷毙了。

再加上它的环保特性,使用这种涂层,既能保护物品,又能为环保事业贡献一份力量,绝对是个“多赢”的选择。

不过,咱们也得注意,制备这些涂层的时候,得确保安全。

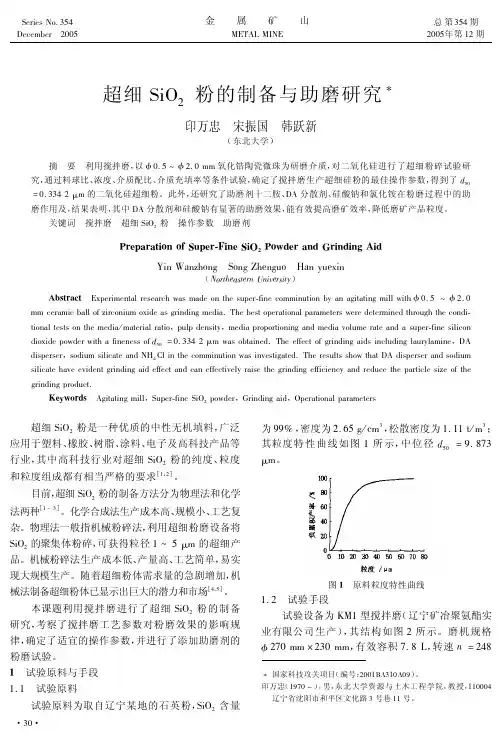

超细二氧化硅的制备及应用周产力,寇战峰,刘 钧(天津化工研究设计院,天津300131) 摘要:综述了我国超细二氧化硅的制备方法、研究现状及主要特点,并对其在橡胶制品、塑料制品、涂料、粘合剂等领域的应用做简要介绍,针对存在的问题提出了发展建议。

关键词:超细二氧化硅;制备;应用 中图分类号:T Q127.2 文献标识码:A 文章编号:1006-4990(2001)04-0022-03 超细二氧化硅是一种高新技术的无机精细化学品,由于它具有不寻常的颗粒特征,即极小的粒径、较大的比表面积和优良的化学性能,表现出良好的亲水性、补强性、增稠性、消光性和防粘结性,从而广泛应用于橡胶、涂料、医药、油墨等领域,是工业上不可缺少的原料。

1 制备方法 超细二氧化硅的制备方法,可分为物理方法和化学方法,而化学方法又可分为气相法和液相法。

111 物理方法 用物理方法制备超细二氧化硅大都应用粉碎机械,使原先成形的二次粒子破碎。

目前国内使用的超细粉碎机械较多,其出发点主要围绕以下几点: 1)在粉碎机械的设计原理上,考虑提高有效粉碎能,大多利用冲击、切剪摩擦等力的综合作用进行超细粉碎。

2)结构采用超细粉碎—分级结合形式,利用高效气流分级装置不但可以提高微细化粒度,而且可以实现粒度分布均匀化或特定化。

3)材质上采用高耐磨材料作为衬材,可以减少衬材磨损对粉碎产品的污染。

目前国内用来粉碎二氧化硅且能达到粒径要求的主要的粉碎机械为气流粉碎机。

其主要原理是利用高速气流(300~500m/s)的能量,使粒子相互冲击、碰撞、摩擦而实现超细粉碎的目的,产品粒度一般能达到1~5μm,而且具有粒径分布窄、颗粒表面光滑、形状规整、纯度高、活性大、分散性好的特点。

目前较成熟的气流粉碎机的型号为美国的Sturte2 l公司的Micronizer型、日本风动工业株式会社的P1J1M-200型、上海化机三厂的QS型、宜兴清新化工机械厂的ST J型等。

湿化学品材料研发制造方案一、背景随着科技的不断进步,我国各产业正在经历着产业结构改革。

其中,湿化学品材料研发与制造领域作为产业结构中不可或缺的一部分,其发展程度直接影响到整个国家的经济发展。

目前,我国的湿化学品材料研发与制造还存在着一些问题,如产业集中度低、技术水平不高、产品同质化严重等,这些问题都需要通过产业结构改革来解决。

因此,制定一个详细的湿化学品材料研发制造方案,对于推动我国产业结构改革具有重要意义。

二、工作原理湿化学品材料研发制造方案的工作原理主要是通过科技创新和工艺改进,提高产品的质量和性能,降低生产成本,增强市场竞争力。

具体来说,方案包括以下几个方面:1.技术创新:加强技术研发,提高产品的技术含量和附加值。

通过引进和吸收国际先进技术,结合国内实际情况进行技术改造和创新,开发出一系列具有自主知识产权的湿化学品材料产品。

2.工艺改进:通过对传统工艺的优化和改进,提高生产效率和产品质量。

通过对生产流程的全面优化,实现生产线的自动化和智能化,提高生产效率和产品质量稳定性。

3.产业协同:加强产业链上下游企业的合作与协同,实现资源共享和优势互补。

通过与原材料供应商、销售渠道等企业的深度合作,实现产业链的优化和升级。

4.人才培养:加强人才培养和引进,提高行业整体素质。

通过培养和引进一批高层次人才,推动行业技术创新和产业升级。

三、实施计划步骤1.开展市场调研:了解市场需求和竞争状况,为产品研发和生产提供指导。

通过市场调研,掌握客户需求和市场趋势,为产品研发和生产提供方向。

2.研发新产品:根据市场调研结果,开展新产品研发。

通过科技创新和工艺改进,开发出一系列具有自主知识产权的湿化学品材料产品。

3.建设生产线:根据新产品研发情况,建设生产线并进行调试。

通过引进先进技术和设备,建设高效、环保、智能的生产线,提高生产效率和产品质量稳定性。

4.开展产业协同:加强产业链上下游企业的合作与协同,实现资源共享和优势互补。

湿化学法制备二氧化硅及其表征的实验报告

一、实验目的

1、学习溶胶一凝胶法制备纳米SiO2颗粒。

2、利用粒度分析仪对Si0z颗粒物相分析和粒径测定e

3、通过红外光谱仪对纳米Si02颗粒进行表征。

4、通过热重分析仪测试煅烧温度。

二、实验原理

纳米Si02 具有三维网状结构,拥有庞大的比表面积,表面上存在着大量的羟基基团,亲水性强,众多的颗粒相互联结成链状,链状结构彼此又以氢键相互作用,形成由聚集体组成的立体网状结构。

溶胶凝胶法(Sol-Gel 法):利用活性较高的前驱体作为原料,在含水的溶液中水解,生成溶胶,然后溶胶颗粒间进一步发生相互作用,与溶剂共同生成凝胶,干燥后、煅烧获得前驱体相应的氧化物。

第一步.水解:硅烷的水解过程.

-Si-OR+H20->-Si-OH+ROH

第二步缩合:硅烷的缩聚过程

一Si-OH + HO- Si-- >-Si-0- Si-+H2O

总反应:

2- Si- OR +H2O一>- Si-0- Si + 2ROH

硅烷的浓度,硅烷溶液的pH值,溶剂成分,水解时间与温度均会影响到硅烷的水解缩聚过程。

其中,pH值能影响硅烷溶液的水解缩聚反应速率。

一般认为酸性和碱性条件下均有利于硅烷的水解反应,而碱性条件下更能促进缩聚反应的进行。

因此,选择合理的pH值能控制硅烷的水解与缩合反应速率。

水含量除了影响硅烷的水解与缩聚反应速率外,还影响其溶解性;而醇溶剂对硅烷分子起到助溶与分散的作用,还起到调节水解速率的作用。

湿化学法制备氧化硅超薄膜及其成份和厚度的SRPES测定王科范;徐彭寿;张伟风;顾玉宗;郑海务【期刊名称】《核技术》【年(卷),期】2008(031)004【摘要】用C2H5OH溶液氧化H钝化的Si表面(H-Si)得到一层氧化硅超薄膜.原子力显微镜(AFM,Atomic Force Microscope)的结果显示,氧化前后的表面均非常平整.同步辐射光电子能谱(SRPES,Synchrotron Radiation Photoelectron Spectroscopy)的测试结果表明,氧化膜的主要化学成份为SiO2,其平均厚度为0.24 nm.衬底温度为500℃时,在此氧化膜表面制备出面密度达9.5×1010 cm-2,尺寸集中为(25±5)nn的Ge量子点.初步的生长实验表明,湿化学法制备的氧化硅超薄膜作为外延衬底,可减小Ge量子点的尺寸,提高其面密度.【总页数】5页(P255-259)【作者】王科范;徐彭寿;张伟风;顾玉宗;郑海务【作者单位】河南大学物理与电子学院微系统物理研究所,开封,475004;中国科学技术大学国家同步辐射实验室,合肥,230029;中国科学技术大学国家同步辐射实验室,合肥,230029;河南大学物理与电子学院微系统物理研究所,开封,475004;河南大学物理与电子学院微系统物理研究所,开封,475004;河南大学物理与电子学院微系统物理研究所,开封,475004【正文语种】中文【中图分类】O484.5【相关文献】1.利用介孔二氧化硅制备氮化硅-氧氮化硅复合粉体 [J], 张涛2.湿化学法制备超细二氧化硅粉体材料 [J], 王英;马亚鲁3.湿化学法制备超细二氧化硅材料的研究进展 [J], 王英;马亚鲁4.用TC—136氮氧测定仪测定氮化硅中的氮和氧 [J], 何永年; 林文泉5.自组装技术制备纳米级厚度的有机非线性光学超薄膜 [J], 张学群;韦钰;游效曾因版权原因,仅展示原文概要,查看原文内容请购买。

超细无机材料制备的几种新方法

超细无机材料是一种在纳米级别下制备的无机材料,具有独特的物理、化学和生物学特性,因此在各种领域有着广泛的应用。

本文介绍了超细无机材料制备的

几种新方法。

第一种方法是气相法制备超细无机材料。

这种方法使用气体作为反应介质,将气体中的原子或分子进行反应,制备出纳米级别的无机材料。

气相法制备的超细无机材料具有高纯度、纯净度和均匀性等特点,在光电子学、生物医学、能源和环

保等领域有着广泛的应用。

第二种方法是水热法制备超细无机材料。

这种方法将化学反应置于高温高压的水热环境中,通过控制反应条件来制备出纳米级别的无机材料。

水热法制备的超细无机材料具有结晶度高、粒径分布窄、表面活性高等特点,广泛应用于材料科学、生物医学、能源储存等领域。

第三种方法是胶体化学制备超细无机材料。

这种方法是将化学反应在胶体粒子间进行,通过调节反应条件和表面化学性质,制备出尺寸可控、形态可控的纳米无机材料。

胶体化学制备的超细无机材料具有成本低、制备简单、工艺成熟等优点,在纳米材料、光学材料、生物材料等领域有广泛应用。

第四种方法是溶胶-凝胶法制备超细无机材料。

这种方法是在有机或无机溶剂中,通过溶胶-凝胶过程来制备纳米级别的无机材料。

溶胶-凝胶法制备的超细无机

材料具有形貌和结构可控、粒径分布窄、晶体性能好等特点,在材料科学、光电

子学、生物医学等领域有广泛应用。

以上就是超细无机材料制备的几种新方法的介绍,不同的方法有着各自的特点和适用范围,选择合适的方法能够提高超细无机材料的性能和应用效果。

湿化学法制备超细二氧化硅材料的研究进展

湿化学法制备超细二氧化硅材料的研究进展

摘要:综述了化学沉淀法、溶胶-凝胶法和微乳法三种湿化学方法在制备超细二氧化硅材料方面的运用,从反应机理、工艺控制、影响因素、存在问题方面进行了比较和评述。

a

关键词:超细二氧化硅化学沉淀法溶胶-凝胶法微乳法

随着对二氧化硅制备技术及对其相关领域的研究的不断深入,超细二氧化硅的应用领域日趋广阔,其主要应用于橡胶、塑料、粘合剂、涂料等领域。

至今为止,关于其制备方法已研究出很多,本文将以液相法为重心,分别对化学沉淀法、溶胶-凝胶法、微乳法三种方法进行阐述。

一、化学沉淀法[1]

其机理为硅酸钠和无机酸为原料通过化学沉淀法合成了粒径小且分布窄的纳米二氧化硅。

该法的关键是减少粒子之间的团聚,而获得比表面积较大的粒子。

团聚体的形成不仅与其沉淀生成条件有关,还与湿凝胶的洗涤、脱水、干燥、煅烧各工序的控制条件有关,其中影响最大的因素是PH值和温度。

该法具有原料来源广泛、廉价,能耗小,工艺简单,易于工业化生产,但同时也存在产品粒径分布较宽的问题。

二、溶胶—凝胶法[2]

该法是以四氯化硅和硅醇盐为原料,通过水解、聚合形成溶胶,再聚集成凝胶,最后再干燥、煅烧成产品。

使用该法时,对反应制得的弹性凝胶体的干燥方式有空气中自然干燥法、真干燥法、超临界干燥法、亚临界干燥法等。

而其普遍采用的是真空干燥法和超临界干燥法。

真空干燥法得到的产品具有一定的孔隙率,但该方法设备简单,费用低,安全性好,当对产物的孔隙率没有过高要求时采用此种方法;超临界干燥法能避免凝胶体积大幅度收缩、开裂,保护凝胶纤细的网络结构,制品结构得以保持,但成本高。

[3]

溶胶凝胶法以其工艺简单、产品纯度高、化学组分均匀等特点被用于制备超细SiO2。

但与此同时,溶胶-凝胶法也存在着缺点,如体积收缩太大、凝胶和干燥时间太长、原料费用过高等。

三、微乳法

微乳法多采用W/O型微乳体系,该体系是热力学稳定、液滴半径处于纳米级、各向同性的分散体系。

体系中,表面活性剂包围着水相连续分散于油相中,被包围的水核是一个“微型反应器”。

反应在水核中进行,生成产物颗粒的大小和形状与水核大小密切相关。

表面活性剂覆盖在产物的表面起到了重新分散形成的固体颗粒,防止颗粒聚结的作用[4]。

目前,该法主要可分为乳液沉淀法和胶束法。

乳液沉淀法机理为,一种反应物增溶于微乳液中,另一种以水溶液形式与前者混合. 水相内反应物通过微乳界面进入水核内,引发反应产生晶核,产物粒子的最终粒径由水核决定;该法的优点在于装置简单,操作容易,无需高能耗和易损的设备,反应产物的粒径可控,且粒径分布窄,易于实现连续化生产运作,为工业化生产提供可能。

胶束法机理5为,两个分别增溶有反应物的乳液体系混合,由于胶团颗粒之间的碰撞,水核内物质的相互交换,引起核内的化学反应.因水核半径是固定的,不同的水核内的晶核不能交换,于是在其中生成的粒子尺寸也就得到了控制;胶束法具有工艺简单,生产成本低的特点,可以通过表面活性剂的选择来控制微粒的大小和形状,但其表面活性剂的选择是一难点。

参考文献

[1] 韩静香,佘利娟等,化学沉淀法制备纳米二氧化硅,硅酸盐通报,2010,29(3);671—685

[2] 孙献亭,贾利群,溶胶-凝胶法制备SiO2凝胶,郑州纺织工学院学报,1999,10(2):14-16,26

[3]姜国伟,周亚松,溶胶凝胶和超临界干燥法制备纳米SiO2粉体,石油大学学,自然科学版,2001,25(6):88-89

[4]袁伟.陕西化工W/O型乳液沉淀法制备电子陶瓷勇超细二氧化硅,1998.27(3):18-20

[5]陈种菊,陈兴明等,胶束法制备SiO2超细粉,四川大学学报,自然科学版1999,10(2):14-16,26

------------最新【精品】范文。