《智能物联制造系统与决策》教学课件—第8章 制造系统性能实时分析与诊断

- 格式:pptx

- 大小:1.34 MB

- 文档页数:49

智能物联网系统中的智能感知与决策优化技术智能物联网系统是一个集成了物联网、传感器技术、大数据分析、云计算等技术的复杂系统。

它通过智能感知与决策优化技术,实现对物理世界的实时监控、数据采集、智能分析和自动控制。

以下是关于智能感知与决策优化技术的相关知识点:1.智能感知技术:–传感器技术:包括温度、湿度、光照、压力、声音等各种类型的传感器,用于采集环境中的物理量数据。

–图像识别技术:利用计算机视觉算法,对摄像头捕获的图像进行分析和处理,实现对目标的识别、追踪和分析。

–无线通信技术:利用无线信号传输数据,包括Wi-Fi、蓝牙、ZigBee等标准,实现设备之间的数据交互和控制。

2.数据采集与处理:–数据采集:通过智能感知技术,实时采集各类设备、环境中的数据。

–数据传输:将采集到的数据通过网络传输到数据处理中心。

–数据存储:将传输到的数据存储在数据库或大数据平台中,以便后续的分析和处理。

–数据处理:利用数据挖掘、机器学习等算法对存储的数据进行分析和处理,提取有价值的信息。

3.决策优化技术:–预测分析:通过对历史数据的分析,建立数学模型,对未来的趋势和事件进行预测。

–优化算法:利用遗传算法、粒子群优化算法、模拟退火算法等优化算法,对系统的性能进行优化,实现资源的最优配置。

–决策支持系统:结合业务逻辑和数据分析结果,为用户提供决策支持和建议。

4.应用领域:–智能家居:通过智能感知与决策优化技术,实现家庭设备的自动化控制,提高生活质量。

–智能制造:在制造业中,利用智能感知与决策优化技术,提高生产效率、降低成本、保证产品质量。

–智能交通:通过感知技术收集交通信息,利用决策优化技术实现交通流量的智能调控,提高道路通行能力。

–智能医疗:利用感知技术收集患者信息,结合决策优化技术为医生提供诊断和治疗建议,提高医疗水平。

5.安全与隐私保护:–数据安全:采用加密、安全协议等技术保障数据传输和存储的安全性。

–隐私保护:对涉及个人隐私的数据进行脱敏、匿名等处理,确保用户隐私不受侵犯。

•智能制造概述•数字化工厂建设•自动化生产线设计与优化•工业机器人应用与集成目录•物联网技术在智能制造中应用•大数据驱动的精益生产管理实践•总结与展望:未来智能制造发展趋势预测智能制造定义与发展历程定义发展历程智能制造核心技术与特点核心技术特点智能制造在工业生产中应用自动化生产线智能制造通过自动化生产线实现生产过程的自动化和智能化,提高生产效率和产品质量。

工业机器人工业机器人是智能制造的重要组成部分,它能够实现生产过程中的自动化和智能化操作,提高生产效率和产品质量。

数字化车间数字化车间是智能制造的典型应用之一,它通过数字化技术实现生产过程的可视化、可控制和可优化,提高生产效率和质量。

个性化定制智能制造能够实现个性化定制生产,满足消费者多样化、个性化的需求,提高产品的附加值和市场竞争力。

提升质量水平通过实时监控和数据分析,提高产品质量和一致性。

快速响应市场变化,实现个性化定制和多样化生产。

降低运营成本优化生产流程,减少浪费和不良品率,降低物料和人力成本。

数字化工厂定义利用先进制造技术、信息技术和智能技术,构建高度互联、智能化、柔性化的生产系统。

提高生产效率数字化工厂概念及优势需求分析架构设计技术选型实施方案数字化工厂规划与设计方法某汽车制造企业通过数字化工厂建设,实现了生产线的自动化和智能化,提高了生产效率和产品质量。

案例一案例二案例三案例四某家电企业通过数字化工厂改造,实现了个性化定制和柔性化生产,满足了市场多样化需求。

某机械制造企业利用数字化工厂技术,实现了远程监控和故障诊断,降低了运维成本和停机时间。

某食品企业通过数字化工厂建设,实现了生产过程的透明化和可追溯性,提高了食品安全水平。

数字化工厂实施案例分享01自动化生产线的定义02自动化生产线的基本组成03自动化生产线的工作原理自动化生产线基本概念及原理生产线布局规划与设备选型策略生产线布局规划原则01设备选型策略02生产线布局与设备选型的案例分析03生产线性能优化方法针对生产线存在的问题,提出相应的优化措施,如改进工艺流程、提高设备性能、加强质量管理等。

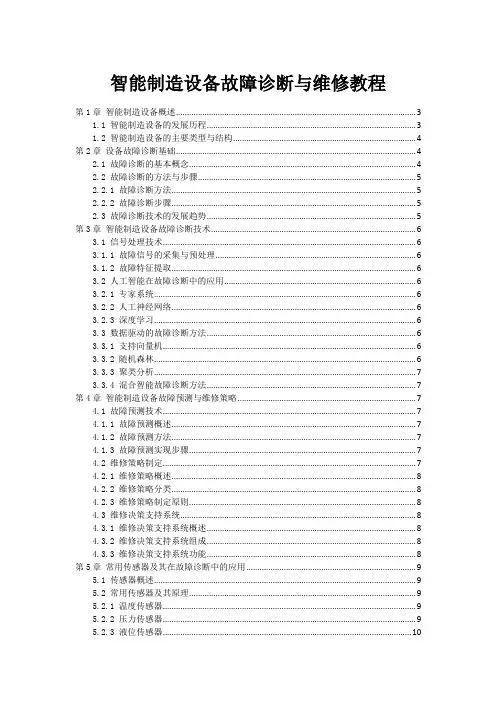

智能制造设备故障诊断与维修教程第1章智能制造设备概述 (3)1.1 智能制造设备的发展历程 (3)1.2 智能制造设备的主要类型与结构 (4)第2章设备故障诊断基础 (4)2.1 故障诊断的基本概念 (4)2.2 故障诊断的方法与步骤 (5)2.2.1 故障诊断方法 (5)2.2.2 故障诊断步骤 (5)2.3 故障诊断技术的发展趋势 (5)第3章智能制造设备故障诊断技术 (6)3.1 信号处理技术 (6)3.1.1 故障信号的采集与预处理 (6)3.1.2 故障特征提取 (6)3.2 人工智能在故障诊断中的应用 (6)3.2.1 专家系统 (6)3.2.2 人工神经网络 (6)3.2.3 深度学习 (6)3.3 数据驱动的故障诊断方法 (6)3.3.1 支持向量机 (6)3.3.2 随机森林 (6)3.3.3 聚类分析 (7)3.3.4 混合智能故障诊断方法 (7)第4章智能制造设备故障预测与维修策略 (7)4.1 故障预测技术 (7)4.1.1 故障预测概述 (7)4.1.2 故障预测方法 (7)4.1.3 故障预测实现步骤 (7)4.2 维修策略制定 (7)4.2.1 维修策略概述 (8)4.2.2 维修策略分类 (8)4.2.3 维修策略制定原则 (8)4.3 维修决策支持系统 (8)4.3.1 维修决策支持系统概述 (8)4.3.2 维修决策支持系统组成 (8)4.3.3 维修决策支持系统功能 (8)第5章常用传感器及其在故障诊断中的应用 (9)5.1 传感器概述 (9)5.2 常用传感器及其原理 (9)5.2.1 温度传感器 (9)5.2.2 压力传感器 (9)5.2.3 液位传感器 (10)5.3 传感器在故障诊断中的应用案例 (10)5.3.1 温度传感器在故障诊断中的应用 (10)5.3.2 压力传感器在故障诊断中的应用 (10)5.3.3 液位传感器在故障诊断中的应用 (10)第6章智能制造设备故障诊断与维修工具 (10)6.1 常用诊断仪器与工具 (10)6.1.1 万用表 (11)6.1.2 示波器 (11)6.1.3 传感器诊断仪 (11)6.1.4 故障诊断仪 (11)6.2 数据采集与传输设备 (11)6.2.1 数据采集器 (11)6.2.2 无线传输模块 (11)6.2.3 有线传输设备 (11)6.3 维修工具的选择与应用 (12)6.3.1 手动工具 (12)6.3.2 电动工具 (12)6.3.3 特殊工具 (12)6.3.4 维修软件 (12)第7章典型智能制造设备故障诊断与维修实例 (12)7.1 数控机床故障诊断与维修 (12)7.1.1 故障案例一:数控机床加工精度降低 (12)7.1.2 故障案例二:数控机床程序丢失 (12)7.2 工业故障诊断与维修 (13)7.2.1 故障案例一:工业运动失控 (13)7.2.2 故障案例二:工业重复定位精度降低 (13)7.3 3D打印机故障诊断与维修 (13)7.3.1 故障案例一:3D打印机打印层错位 (13)7.3.2 故障案例二:3D打印机挤出机堵塞 (13)第8章智能制造设备故障诊断与维修中的安全管理 (13)8.1 安全生产法律法规 (13)8.1.1 我国安全生产法律法规体系 (13)8.1.2 智能制造设备安全管理相关法律法规 (13)8.2 设备维修安全管理 (13)8.2.1 设备维修安全管理制度 (14)8.2.2 设备维修安全操作规程 (14)8.2.3 维修人员安全培训与考核 (14)8.3 应急预案与处理 (14)8.3.1 应急预案制定 (14)8.3.2 应急预案演练 (14)8.3.3 处理流程 (14)8.3.4 案例分析 (14)第9章智能制造设备故障诊断与维修质量控制 (14)9.1 质量控制基本原理 (14)9.1.1 质量控制定义 (14)9.1.2 质量控制原则 (15)9.1.3 质量控制方法 (15)9.2 维修过程质量控制 (15)9.2.1 维修前质量控制 (15)9.2.2 维修中质量控制 (15)9.2.3 维修后质量控制 (15)9.3 质量改进方法与工具 (15)9.3.1 质量改进方法 (15)9.3.2 质量改进工具 (16)第10章智能制造设备故障诊断与维修发展趋势 (16)10.1 新技术在故障诊断与维修中的应用 (16)10.1.1 人工智能技术 (16)10.1.2 大数据技术 (16)10.1.3 云计算技术 (16)10.1.4 物联网技术 (17)10.2 设备健康管理的发展趋势 (17)10.2.1 预防性维护 (17)10.2.2 智能决策支持 (17)10.2.3 自适应学习 (17)10.3 智能制造与工业互联网的融合与发展 (17)10.3.1 工业互联网平台 (17)10.3.2 网络安全 (17)10.3.3 跨界融合 (17)第1章智能制造设备概述1.1 智能制造设备的发展历程智能制造设备的发展可追溯至20世纪50年代的数控机床。