水杯模具设计说明书

- 格式:doc

- 大小:338.50 KB

- 文档页数:27

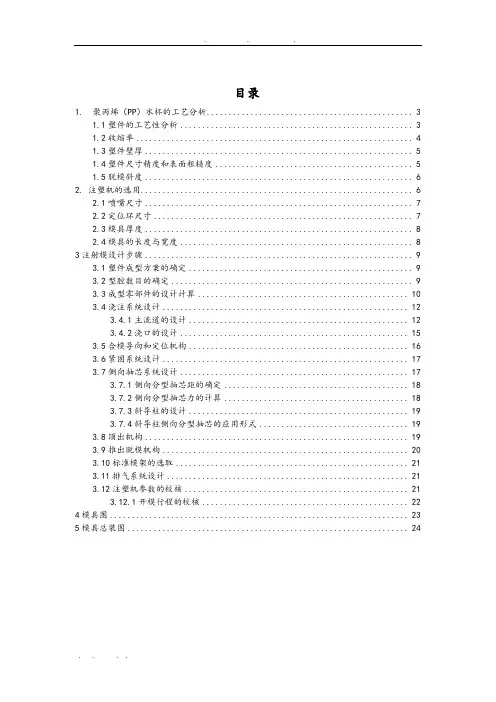

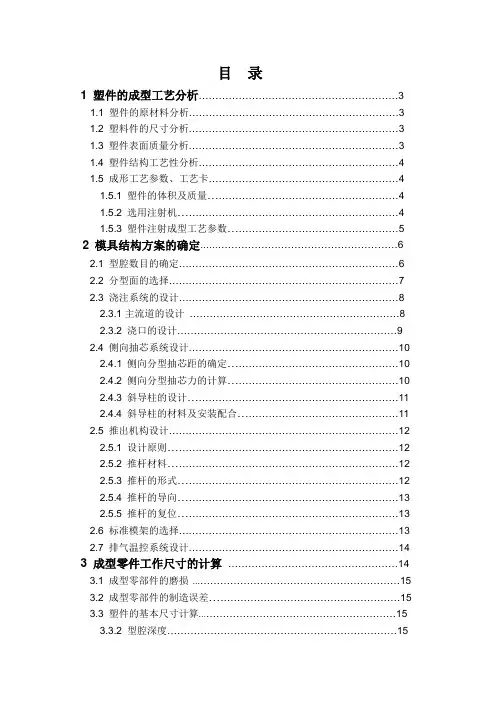

目录1 塑件的成型工艺分析 (3)1.1 塑件的原材料分析 (3)1.2 塑料件的尺寸分析 (3)1.3 塑件表面质量分析 (3)1.4 塑件结构工艺性分析 (4)1.5 成形工艺参数、工艺卡 (4)1.5.1 塑件的体积及质量 (4)1.5.2 选用注射机 (4)1.5.3 塑件注射成型工艺参数 (5)2 模具结构方案的确定 (6)2.1 型腔数目的确定 (6)2.2 分型面的选择 (7)2.3 浇注系统的设计 (8)2.3.1主流道的设计 (8)2.3.2 浇口的设计 (9)2.4 侧向抽芯系统设计 (10)2.4.1 侧向分型抽芯距的确定 (10)2.4.2 侧向分型抽芯力的计算 (10)2.4.3 斜导柱的设计 (11)2.4.4 斜导柱的材料及安装配合 (11)2.5 推出机构设计 (12)2.5.1 设计原则 (12)2.5.2 推杆材料 (12)2.5.3 推杆的形式 (12)2.5.4 推杆的导向 (13)2.5.5 推杆的复位 (13)2.6 标准模架的选择 (13)2.7 排气温控系统设计 (14)3 成型零件工作尺寸的计算 (14)3.1 成型零部件的磨损 (15)3.2 成型零部件的制造误差 (15)3.3 塑件的基本尺寸计算 (15)3.3.2 型腔深度 (15)3.3.3 型芯高度 (15)3.3.4 壁厚 (16)3.3.5 圆角 (16)3.3.6 柄长 (16)4 注射机有关工艺参数的校核 (17)4.1 注射量的校核 (17)4.2 注射压力的校核 (17)4.3 锁模力的校核 (17)4.4 装模部分有关尺寸的校核 (18)4.4.1 模具闭合高度的校核 (18)4.4.2 模具安装部分的校核 (18)4.4.3 模具开模行程的校核 (18)4.4.4 顶出部分的校核 (18)1、塑件的成型工艺分析1.1 塑件的原材料分析塑件原材料为PP 中文名: 聚丙烯表1.1 塑件的原材料分析结论:干燥处理:如果储存适当则不需要干燥处理。

课程设计说明书专业:模具设计与制造学生姓名:学号:指导教师:2014年6月26 日摘要本次课程设计课题是PP水杯注塑模设计,本文详细介绍了注射模具模架、成型零部件、浇注系统和脱模系统等模具主要的设计过程,并对模具强度要求做了说明。

设计中对注射机的相关参数进行了验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

校核合格后进行了成型零件加工工艺过程的制定,既保证了塑件的质量,又兼顾了经济性。

最后在设计过程中运用Auto CAD、UG 软件进行注塑模结构设计与计算,并绘制出了模具总装图以及部分零件图,从而得出完整的理论设计结果,为今后工程设计打下了基础。

目录前言 (1)一概述 (2)1.1设计目的 (2)1.2 模具设计的主要内容和任务 (2)1.2.1 塑料模具设计任务 (2)1.2.2 收集、分析、消化原始资料 (2)1.2.3 确定成型方法 (3)二塑件成型工艺性分析 (4)2.1塑件的分析 (4)2.1.1外形尺寸 (4)2.1.2 精度等级 (5)2.2 PP性能分析 (5)2.3 PP的注射成型过程及工艺参数 (5)三拟定模具的结构形式 (7)3.1分型面位置的确定 (7)3.2 型腔数量和排列方式的确定 (8)3.3注射机型号的确定 (9)四浇注系统和成型零件的设计 (12)4.1 浇注系统的设计 (13)4.1.1 主流道的设计 (13)4.1.2 分流道的设计 (14)4.1.3 浇口的设计 (15)4.1.4 冷料井的设计 (17)4.2 成型零件的结构设计及计算 (17)4.2.1成型零件的结构设计 (17)4.2.2成型零件钢材的选用 (18)4.2.3成型零件工作尺寸的计算 (18)4.2.4 成型零件尺寸及动模垫块厚度的计算 (19)4.2.5 排气槽的设计 (19)五模架和推出机构的设计 (20)5.1 模架的确定 (20)5.1.1 各模板尺寸的确定 (20)5.1.2模架各尺寸的校核 (20)5.2 脱模推出机构的设计 (21)5.2.1脱模机构 (21)5.2.2推出方式的确定 (21)5.3 导向和定位结构的设计 (22)第6章总结 (23)附录总装图 (24)前言本说明书为PP水杯注塑模设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。

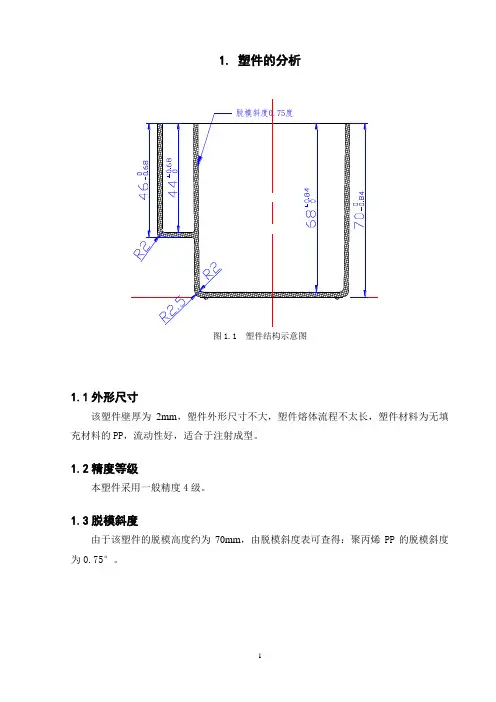

1. 塑件的分析脱模斜度0.75度图1.1 塑件结构示意图1.1外形尺寸该塑件壁厚为2mm,塑件外形尺寸不大,塑件熔体流程不太长,塑件材料为无填充材料的PP,流动性好,适合于注射成型。

1.2精度等级本塑件采用一般精度4级。

1.3脱模斜度由于该塑件的脱模高度约为70mm,由脱模斜度表可查得:聚丙烯PP的脱模斜度为0.75°。

2. 成型材料PP的成型特性与工艺参数2.1 PP的成型特性聚丙烯为白色蜡状塑料,外观似聚乙烯,但比聚乙烯更轻,密度为0.9~0.91g/cm3,强度、刚度、硬度、耐热性均优于低压聚乙烯,可在100℃左右使用,具有良好的电性能和高频绝缘性,不受温度影响,但低温时易变脆、不耐磨,易老化,适于制作一般机械零件、耐腐蚀零件和绝缘零件。

PP的主要性能指标如表2.1所示表2.1 PP物理性能参数名称参数密度0.9~0.91g/cm3比体积 1.10~1.11cm3/g吸水率0.03%~0.04%熔点170~176℃收缩率 1.0%~3.0%比热容1930J/(Kg.℃)屈服强度37Mpa拉伸弹性模量 1.65×103Mpa弯曲强度67Mpa弯曲弹性模量 1.45×103Mpa2.2 PP的工艺参数聚丙烯PP是非极性结晶性塑料,吸湿性小,约为0.03﹪~0.04﹪,一般不需干燥,流动性好,溢边料为0.025~0.04mm,收缩范围及收缩值大,并具各向异性,易发生缩孔、凹痕和变形,热稳定性好,成型温度范围较宽,抗氧化能力低,在塑化前应加入一定比例的抗氧剂,塑料壁厚应均匀,避免缺胶、尖角,以防应力集中。

其注射工艺参数如表2.2所示表2.2 PP的注射工艺参数名称参数螺杆转速30~60r/min 料筒温度前段160~180℃中段180~200℃后段200~230℃喷嘴温度180~190℃模具温度40~80℃注射压力70~120Mpa冷却时间20~90s成型时间40~120s3. 设备型号的确定3.1估算塑件一次成型的注射量3.1.1塑件体积和质量的计算塑件的体积按式3.1计算ab a a a d V l l h d h ⋅⋅+⋅⋅+⋅∏+⋅⋅⋅∏=⎪⎭⎫ ⎝⎛222212塑(式 3.1)cm33210264)2161221246227064(-⨯⨯⨯+⨯⨯+⨯⨯∏+⨯⨯⨯∏=⎪⎭⎫ ⎝⎛=36.07cm 3塑件的质量按式3.2计算V 塑塑⋅=ρm(式 3.2)g 82.3207.3691.0=⨯=式中: ρ----聚丙烯的密度,取0.91g/cm 3选择注射机型号为SZ ——100/60,其理论注射量Vc=100cm 3。

目录一、产品的设计及要求 (4)二、塑件的工艺分析 (5)2.1 分析塑件使用材料的种类及工艺特征 (5)2.2 塑件结构、尺寸精度分析 (5)2.3 塑件的结构工艺性分析 (5)2.4 塑件分析 (6)2.5 塑件模塑成型工艺参数的确定 (6)三、初步确定型腔数目和排列方式 (7)四、成型零部件工作尺寸的计算 (7)4.1塑件的平均收缩率 (7)4.2型腔尺寸的计算 (7)4.3型芯尺寸的计算 (8)五、型腔的侧壁和底板厚度的计算 (8)5.1型腔的侧壁厚度计算 (8)5.2型腔的底板厚度计算 (9)六、型芯型腔的设计 (9)6.1型芯的设计 (9)6.2型腔的设计 (10)七、分型面的选择 (10)7.1分型面的选择设计原则 (10)八、导向机构的设计 (11)8.1导柱的设计 (11)8.2导套的结构设计 (12)8.3推出机构的设计 (12)九、台阶型拉杆导柱设计 (12)十、模架的选择 (13)10.1模架类型选择 (13)10.2模架周界计算 (13)10.3模架图示例 (13)十一、注射机的选择 (16)11.1塑件体积的计算 (16)11.2模具最大厚度的计算 (16)11.3开模行程的计算 (17)11.4锁模力的计算 (17)11.5选择注射机 (17)十二、浇注系统的设计 (18)12.1主流道的设计 (18)12.2浇口的设计 (19)十三、结束语 (20)十四、参考文献 (21)前言良好的塑料制品工艺性是获得合格制品的前提,也是模塑工艺得以顺利进行和模具达到经济合理要求的基本条件。

所谓注塑成型(Injection Molding)是指:受热融化的材料由高压射入模腔,经冷却固化后,得到成形品的方法。

一、产品的设计及要求零件名称:杯子生产批量:大批量未注公差:MT 5要求设计一套模具二、塑件的工艺分析2.1 分析塑件使用材料的种类及工艺特征塑件材料结构特点使用温度化学稳定性性能特点成型特点ABS 微黄色固体,有一定的韧性-40~100度良好,溶于酮、醛、酯和某些氯代烃中,热稳定性差。

水杯模具设计说明书学院:桂林航天工业学院专业:模具设计与制造学号:Z0137姓名:周礼平指导老师:叶东2014 年1 月3 号I摘要摘要本次课程设计课题是PP水杯注塑模设计,本文详细介绍了注射模具模架、成型零部件、浇注系统和脱模系统等模具主要的设计过程,并对模具强度要求做了说明。

设计中对注射机的相关参数进行了验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

校核合格后进行了成型零件加工工艺过程的制定,既保证了塑件的质量,又兼顾了经济性。

最后在设计过程中运用Auto CAD软件进行注塑模结构设计与计算,并绘制出了模具总装图以及部分零件图,从而得出完整的理论设计结果,为今后工程设计打下了基础。

目录前言 ........................................................................... 错误!未定义书签。

一、概述................................................................. 错误!未定义书签。

1.1设计目的 ........................................................ 错误!未定义书签。

1.2模具设计的主要内容和任务........................ 错误!未定义书签。

1.2.1 塑料模具设计任务 ............................. 错误!未定义书签。

1.2.2 收集、分析、消化原始资料............. 错误!未定义书签。

1.2.3 确定成型方法 ..................................... 错误!未定义书签。

二、塑件成型工艺性分析................................... 错误!未定义书签。

毕业设计题目水杯第二次拉深模具设计说明书系别:机械工程系专业:模具设计与制造班级:学生姓名:学号:指导教师:摘要本次课程设计的内容为用模具生产无凸缘筒件,其中包括落料、拉深、胀形、二次拉深、三次拉深、切边等冲压工序。

并对第二次拉深模具进行设计。

关键词:落料拉深剪切AbstractThe content of the curriculum design for the production of flangeless cylinder mould, including blanking, drawing, bulging, three times two times drawing, deep drawing, trimming, punching process。

And the design of the second drawing die.Keywords: blanking drawing shear目录摘要—--——--————-—-—-——---—-—-————-———---—-—-——-—-—-----——-—-———--——---——--—-——1绪论——--—-—————--——---—-——--———-—--———------—-—---—---——--—-—-—--————---—---—-3一.冲压件分析—-——--—--—————-————---————————--—-———--———-———--—-—6二.冲压工艺方案—-—————--————-—-—------——--—--—--—————-—--61工艺方案分析------——-—-——-———--——-——--—---—---———--—--—-———---———--——----—-—--—-- ------62 主要参数计算-—-—-—————------——-—-----————-——---—-—--—-—-—-—-——-----—-—-——----—---——-—---———7三.确定排样图和裁板方案—-—--———-——————-———----—————-—————81 裁板方案——-—---—-—--——————-------——--——-—---—-—--————--—-—-——-—--82排样设计-—-—-—---——-—————-——-———-————-—-—--——----———-—--——-——--———--—--——---—--—---——--—--—--9四。

水杯模具设计说明书学院:桂林航天工业学院专业:模具设计与制造学号:Z0137姓名:周礼平指导老师:叶东2014 年1 月3 号I摘要摘要本次课程设计课题是PP水杯注塑模设计,本文详细介绍了注射模具模架、成型零部件、浇注系统和脱模系统等模具主要的设计过程,并对模具强度要求做了说明。

设计中对注射机的相关参数进行了验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

校核合格后进行了成型零件加工工艺过程的制定,既保证了塑件的质量,又兼顾了经济性。

最后在设计过程中运用Auto CAD软件进行注塑模结构设计与计算,并绘制出了模具总装图以及部分零件图,从而得出完整的理论设计结果,为今后工程设计打下了基础。

目录前言 ........................................................................... 错误!未定义书签。

一、概述................................................................. 错误!未定义书签。

1.1设计目的 ........................................................ 错误!未定义书签。

1.2模具设计的主要内容和任务........................ 错误!未定义书签。

1.2.1 塑料模具设计任务 ............................. 错误!未定义书签。

1.2.2 收集、分析、消化原始资料............. 错误!未定义书签。

1.2.3 确定成型方法 ..................................... 错误!未定义书签。

二、塑件成型工艺性分析................................... 错误!未定义书签。

*********学院课程设计说明书题目:连接座注塑模模具设计学院:机电工程学院专业:模具设计与制造班级: **********姓名: **********学号: **********指导老师: **********时间: ****年*月*日摘要摘要:本课题主要是针对水杯的注塑模具设计,该水杯材料为PP,是工业生产中常见的一种塑料产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是水杯注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是点浇口的注射模具。

关键词:水杯;注塑模;点浇口ABSTRACTAbstract:The main topic covered for a cup of injection mold design, the materials for the cup is PP, is commonly found in industrial production. Through the process of plastic parts for analysis and comparison, the final design of an injection mold. The product mix from technology issues, and specific mold structure of the casting mold system, mold forming part of the structure, top of the system, cooling system, the choice of injection molding machine and related calibration parameters are detailed design, at the same time and developed a simple process dies. Through the entire design process that the mold can be achieved by the plastic parts processing requirements. Designed in accordance with the subject's main task is to build a round plastic injection mold design, that is, the design of an injection mold to produce plastic products in order to achieve automation to increase production. The mold for the plastic parts of the concrete structure, point gate of the injection mold.Key Words:Cup; Injection mold; Point gate目录第一章塑件分析……………………………………………………1.1塑件描述及设计要求….……………………………………………………1.2塑件批量……………….……………………………………………………1.3塑件体积和质量计算…………………………………………………………第二章注塑机的确定.……………………………………………第三章模具设计有关计算…………………………………………3.1凹模工作尺寸计算…………………………………………………………3.2凸模工作尺寸计算…….……………………………………………………第四章模具结构设计………………………………………………4.1模具结构设计………….……………………………………………………4.1模具工作过程描述……………………………………………………………第五章注塑机参数校核…………………………………………….……5.1最大注塑量校核……………….……………………………………………5.2锁模力校核……….…………………………………………………………5.3模具与注塑机安装部分相关尺寸校核………………………………………5.2开模行程校核…………………………………………………………………5.2型腔壁厚、底板厚度校核……………………………………………………5.2模具冷却系统设计……………………………………………………………参考文献……………………………………………………………致谢…………………………………………………………………第一章塑件分析1.1 塑件描述及设计要求本次设计制品的用途是饮水,结构简单,对称分布,对精度无太大要求,强度要求适中。

娄底职业技术学院塑料水杯模具设计摘要本设计为塑料水杯模具制作设计,其中设计了模具的分型面、主流道、浇口、分流道、推杆、导柱、推板等部分。

本套模具是一套一腔两模的注射模,比之单型腔模具而言提高了生产效率,缩短了生产周期。

它系统的介绍了塑料水杯模具中的各个零部件的加工工艺过程及整套模具的装配和使用。

其中,涉及到注射机各种参数的选取、零部件的加工方法、注射模的结构及相关的计算问题及特种加工工艺。

在该模具设计中,利用计算机绘图软件绘制了零件图和装配图,以及制定了机械加工工艺过程卡。

本设计在保证加工质量的前提下,尽量做到在提高生产率的同时把生产成本降到最低。

关键词:模具;塑料水杯;注射机;1娄底职业技术学院塑料水杯模具设计AbstractThe design for the plastic cup mold design, mold design in which the sub-surface, main channel, gate, Stream Road, putter, guide posts, and so part of the push plate. This set of two-cavity mold is a mold of a injection mold, than the single-cavity mold in terms of increased productivity, reduced production cycle.It is a systematic introduction to the plastic cup mold in various parts of the machining process and the entire mold assembly and use. Among the various parameters involved in the selection of injection machines, parts of the processing methods, injection mold structure and the related computational problems and special processing. In the mold design, the use of computer graphics software to draw diagrams and assembly drawings of parts and the development of a mechanical process card.The design process in ensuring the quality of the premise, as far as possible, while improving the productivity of their production costs to a minimum.Keywords: Die; plastic cups; injection machine2娄底职业技术学院塑料水杯模具设计目录摘要 (1)绪论 (5)第一章塑件材料的选择及性能 (7)一、PC材料的分析 (7)二、PC材料的加工工艺及注意事项 (7)1、收缩性 (7)2、流动性 (8)3、热敏感性 (8)第二章塑料件的结构工艺 (9)一、塑料件的尺寸精度分析 (9)二、塑料件的使用性能分析 (10)三、塑料件的表面质量分析 (10)四、塑件的结构工艺性分析 (10)第三章成型设备的选择和成型工艺的制定 (11)一、成型参数的确定 (11)二、塑件的体积与质量的计算 (12)1、利用Pro/E进行体积的计算 (12)2、所料水杯质量的计算 (12)三、模具所需塑料熔体注射量 (12)四、锁模力的计算 (13)五、设备选择 (14)六、塑料成型工艺卡 (15)第四章注射模具设计 (16)一、可行性分析 (16)1、最小壁厚要求 (16)2、结构分析 (16)3、型腔数目的确定 (17)二、确定模具的类型 (17)三、确定模具的主要结构 (17)1、分型面的设计 (17)3娄底职业技术学院塑料水杯模具设计2、浇注系统的设计 (18)3、模架的选择 (21)4、导向机构的设计选择 (22)5、限位拉杆的设计 (23)7、开模行程的校核与推出矩离 (25)8、推出方式的确定 (26)9、冷却系统的设计 (26)10、成型零件的工作尺寸 (27)第五章模具的安装与试模 (29)一、模具的安装结构图 (29)二、模具工作过程 (30)三、模具的安装试模 (30)1、模具的安装及调试 (30)2、试模 (31)3、检验 (32)结论 (32)设计心得 (33)致谢 (34)参考文献 (35)4娄底职业技术学院塑料水杯模具设计绪论随着科学技术的发展,模具工业在国民经济中的地位愈来愈显得重要。

本设计实例为一塑料水杯,如图(1)所示。

材料为PP,塑件为倾斜壁不需脱模斜度;塑件的质量要求是不允许有裂纹和变形缺陷,大批量生产。

图(1)塑料水杯1、塑件的分析(1)外形的尺寸该塑件为圆形,壁厚为3mm,无孔,结构较简单,适合于注射成型。

(2)精度等级零件图中重要的尺寸有φ80±0.5、Φ74±0.5、125±1、110±1、12±0.2、φ60±0.5、φ54±0.5、5±0.2、R100、R103,对照附表C、附表B(GB/T14486—1993),知道这些尺寸的公差等级在2级以上,为高精度等级,圆角R1、R2属一般精度等级。

2、PP的性能分析(1)使用性能密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆,不耐磨易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件、盆、桶、家具、薄膜、编织袋、瓶盖、汽车保险杠等。

(2)成型性能1)结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解。

2)流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

3)冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形。

4)塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。

3、初步选定注射机(1)注射量的计算通过计算得塑件体积:V塑=81.125cm3(2)本模采用一模四腔结构,如图(2)所示。

为了保证四个型腔同时进料,考虑采用平衡式的浇注系统,浇注系统的凝料可根据经验按照塑件体积的0.2~1倍来估算,这里取0.2倍,故一次注入模具型腔塑料熔体的总体积(即浇注系统的凝料和塑件体积之和)为V总=V塑(1+0.2)×4=81.125×1.2×4cm3=389.4cm3图(2)型腔布置形式(3)选择注射机每一次注入模具型腔的塑料总体积V总=389.4cm3,注射机V机=V总/0.8=389.4/0.8=486.75cm3,查表2.24初选定注射机型号为XS—ZY—1000,其主要技术参数见表1.1.表1.1 注射机主要技术参数理论注射量/cm3 1000 最大模具厚度/mm 700螺杆直径/mm 85 最小模具厚度/mm 300注射压力/MPa 121 模具定位孔直径/mm 150锁模力/KN 4500 喷嘴球半径/mm 18拉杆内间距/mm 650×550 喷嘴口孔径/mm 7.5最大开模行程/mm 700(4)注射机的相关参数校核1)注射压力校核一般塑件的成型压力在70~150MPa范围内,该注射机的公称注射压力P公=121MPa,所以注射压力合格。

毕业设计说明书课题名称:水杯盖塑料模具设计系别信息控制与制造系专业计算机辅助设计与制造目录1绪论2 零件材料的选择及其性能2.1 塑件材料选择2.2 PP 性能分析2.2.1 化学和物理特性2.3 注塑工艺条件2.4 PP 的成型条件.3 注射机的选择3.1 制品的几何属性3.1.1 塑件的厚3.1.2 塑件的圆角3.1.3 脱模斜度3.1.4 制品的表面质量3.2 注射机的选用3.2.1 注射机的两种类型的优缺点3.2.2 选择注射机4 浇注系统设计4.1 主流道设计4.1.1 主流道的作用.4.1.2 主流道设计要点5 成型零件的设计5.1 成型零件的结构设计.5.1.1 凹模的结构5.1.2 凸模结构5.2 成型零件工作尺寸的的计算.5.2.1 影响工作尺寸的因素.5.2.2 凹、凸模工作尺寸的计算6 模架的确定和标准件的选用7 合模导向机构的设计7.1 导向机构的总体设计7.2 导柱设7.3 导套设计7.4 限位拉杆的设计8 侧抽芯机构的设计8.1 侧向分型与抽芯机构类型的确定8.2 抽芯结构尺寸计算8.2.1 抽拔距.8.2.3 滑块设计8.2.4 楔紧块的设计9 排气系统的设计9.1 排溢设计9.2 引气设计9.3 排气系统几种方式9.4 该套模具的排气方式10 温度调节系统设计10.1 加热系统10.2 冷却系统10.2.1 冷却介质10.2.2 冷却系统的简略计算11模具工作过程参考文献1 绪论此次的设计任务我选了口杯盖注射模具设计,零件模型摆在面前,如何才能以最快的速度设计出模具来,并降低成本,首先应考虑CAD/CAE/CAM技术如何才能在设计中发挥其主要优势.因此,我使用了强大的模具设计软件——UG,从最初的零件3D 建模到最后的模具各部分零件的装配,都完全依靠UG 的各个模块,因此设计的关键就是UG设计软件在注射模设计中的应用问题,并且由于该零件的尺寸及复杂程度,使得分模与型腔及型芯的设计工作变的尤为关键,为圆满完成这次设计任务,我对该软件的几个常用模块,特别是零件、曲面、工程图及模具模块进行了比较深入的学习,相信能借助UG,使设计工作达到事半功倍的效果。

水杯模具设计说明书学院:桂林航天工业学院专业:模具设计与制造学号:Z0137姓名:周礼平指导老师:叶东2014 年1 月3 号I摘要摘要本次课程设计课题是PP水杯注塑模设计,本文详细介绍了注射模具模架、成型零部件、浇注系统和脱模系统等模具主要的设计过程,并对模具强度要求做了说明。

设计中对注射机的相关参数进行了验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

校核合格后进行了成型零件加工工艺过程的制定,既保证了塑件的质量,又兼顾了经济性。

最后在设计过程中运用Auto CAD软件进行注塑模结构设计与计算,并绘制出了模具总装图以及部分零件图,从而得出完整的理论设计结果,为今后工程设计打下了基础。

目录前言 ........................................................................... 错误!未定义书签。

一、概述................................................................. 错误!未定义书签。

1.1设计目的 ........................................................ 错误!未定义书签。

1.2模具设计的主要内容和任务........................ 错误!未定义书签。

1.2.1 塑料模具设计任务 ............................. 错误!未定义书签。

1.2.2 收集、分析、消化原始资料............. 错误!未定义书签。

1.2.3 确定成型方法 ..................................... 错误!未定义书签。

二、塑件成型工艺性分析................................... 错误!未定义书签。

2.1塑件的分析 .................................................... 错误!未定义书签。

2.1.1外形尺寸 .............................................. 错误!未定义书签。

2.1.2精度等级 .............................................. 错误!未定义书签。

2.2 PP性能分析................................................... 错误!未定义书签。

2.3 PP的注射成型过程及工艺参数 .................. 错误!未定义书签。

I I三、拟定模具的结构形式................................... 错误!未定义书签。

3.1分型面位置的确定........................................ 错误!未定义书签。

3.2型腔数量和排列方式的确定........................ 错误!未定义书签。

3.3注射机型号的确定........................................ 错误!未定义书签。

四、浇注系统和成型零件的设计....................... 错误!未定义书签。

4.1 浇注系统的设计........................................... 错误!未定义书签。

4.1.1 主流道的设计 ..................................... 错误!未定义书签。

4.1.2 分流道的设计 ..................................... 错误!未定义书签。

4.1.3 浇口的设计 ......................................... 错误!未定义书签。

4.1.4 冷料井的设计 ..................................... 错误!未定义书签。

4.2 成型零件的结构设计及计算....................... 错误!未定义书签。

4.2.1成型零件的结构设计 .......................... 错误!未定义书签。

4.2.2成型零件钢材的选用 .......................... 错误!未定义书签。

4.2.3成型零件工作尺寸的计算.................. 错误!未定义书签。

4.2.4成型零件尺寸及动模垫块厚度的计算错误!未定义书签。

4.2.5 排气槽的设计 ..................................... 错误!未定义书签。

五、模架和推出机构的设计............................... 错误!未定义书签。

5.1 模架的确定 ................................................... 错误!未定义书签。

5.1.1各模板尺寸的确定 .............................. 错误!未定义书签。

5.1.2模架各尺寸的校核 .............................. 错误!未定义书签。

5.2 脱模推出机构的设计................................... 错误!未定义书签。

5.2.1脱模机构 .............................................. 错误!未定义书签。

5.2.2推出方式的确定 .................................. 错误!未定义书签。

5.3 导向和定位结构的设计............................... 错误!未定义书签。

六、总结............................................................... 错误!未定义书签。

I II摘要前言本说明书为PP水杯注塑模设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。

水杯在日常生活中比较常用,给人们带来了很大的方便。

本说明书的内容包括:对塑件PP水杯性能的分析、注塑机的选用、浇注系统和成型零件的设计、模板的选用和推出机构的设计、冷却系统的设计、导柱和定位系统的设计等整个注塑模具各个部分的设计。

一、概述,明确了此次设计目的、任务及内容;二、塑件成型工艺性分析,通过对设计外观尺寸及PP性能的分析,明确了设计过程中应注意的问题;三、拟定模具的结构形式,对模具的结构形式进行了设计,并选定校核了注射机;四、浇注系统和成型零部件的设计,通过相关计算设定了浇注系统和成型零件尺寸;五、模架和推出机构的设计,详细阐述了模架和脱模机构的设计过程.编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。

一概述1.1设计目的通过该课程设计拟定一个塑料制品的成型工艺和整体模具结构设计,以达到以下目的:(1) 综合运用、巩固和扩大塑料成型模具等基础知识和专业知识;(2) 熟悉拟定塑料成型工艺和模具设计的原则、步骤和方法;(3) 学会查阅有关技术文献、手册和资料;(4) 通过设计实践,基本掌握塑料模具设计的一般规律,培养分析问题和解决问题的能力。

1.2 模具设计的主要内容和任务1.2.1 塑料模具设计任务设计题目为设计一个较简单的注塑模具,塑件结构不要求复杂,但模具基本结构完整。

塑料模具设计内容包括:1)绘制塑料制件图件2)绘制模具总装配图3)绘制成型零件图4)编写塑料模具设计说明书1.2.2 收集、分析、消化原始资料分析塑料件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸,只要分析塑料件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑料件的生产批量分析产品成本,阐明采用注射生产可取得的经济效益。

1第1章标题1、塑料件的形状和尺寸:塑料件的形状和尺寸不同,对模塑工艺要求也不同。

2、塑料件的尺寸精度和外观要求:塑料件的尺寸精度和外观要求与模塑工艺方法、模具结构型式及制造精度等有关。

3、生产批量:生产批量的大小,直接影响模具的结构型式,一般大批量生产时,可选用一模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具的制造费用。

4、其它方面:在对塑料件进行工艺分析时,除了考虑上诉因素外,还应分析塑料件的厚度、塑料成型性能及模塑生产常见的制品缺陷问题对模塑工艺的影响。

1.2.3 确定成型方法根据对塑料零件的形状、尺寸、精度及表面质量要求以及塑料的性能的分析结果,确定所需的模塑成型方案,采用注塑成型、挤塑成型、压塑成型或是吹塑成型。

2二塑件成型工艺性分析2.1塑件的分析2.1.1外形尺寸该塑件的具体尺寸如图2-1所示,塑件的壁厚2mm,塑件的整体尺寸不是很大,适合采用注塑成型。

图2-1:塑件图2.1.2 精度等级每个尺寸的公差不一样,有的属于一般精度,有的属于高精度,就按实际公差进行计算。

2.2 PP性能分析(1)使用性能密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆、不耐磨、易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件。

(2)成型性能1.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分3第1章标题解;2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形;3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,90度以上易发生翘曲变形;4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。

2.3 PP的注射成型过程及工艺参数(1)、注射成型过程①成型前的准备。

PP有多种品牌和品种,成型前应选择熔体流动速率(MFR)合适的材料,一般注射成型中选用MFR=1~10的材料。

另外PP吸水性很小,成型前不需要干燥。

②注射过程。

塑件在注塑机料筒内经过加热,塑化达到流动状态后,由模具的浇注系统进入模具型腔内成型。

其过程可分为充模、压实、保压、倒流和冷却5个阶段。

③塑件的后处理。

为防止后结晶产生的收缩变形,制品一般需经热水浸泡处理。

(2)、注射工艺参数(见表2-2)4表2-2 PP的注射工艺参数料筒温度喂料区30~50℃(50℃)区1 160~250℃(200℃)区2 200~300℃(220℃)区3 220~300℃(240℃)区4 220~300℃(240℃)区5 220~300℃(240℃)备注:括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度220~280℃料筒恒温220℃模具温度20~70℃注射压力具有很好的流动性能,避免采用过高的注射压力80~140 (800~1400bar);一些薄壁包装容器除外可达到180MPa (1800bar)保压压力避免制品产生缩壁,需要很长时间对制品进行保压(约为循环时间的30%);约为注射压力的30%~60%背压5~20MPa(50~200bar)注射速度对薄壁包装容器需要高的注射速度(带蓄能器);中等注射速度往往比较适用于其它类的塑料制品螺杆转速高螺杆转速(线速度为1.3m/s)可取,满足冷却时间结束前完成塑化即可计量行程0.5~4D(最小值~最大值);4D的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆转速预烘干不需要;如果贮藏条件不好,在80℃的温度5第1章标题下烘干1h就可以回收率可达到100%回收收缩率 1.2~2.5%;收缩程度高;24h后不会再收缩(成型后收缩)机器停工时段无需用其它材料进行专门的清洗工作;PP耐温升料筒设备标准螺杆,标准使用的三段式螺杆;对包装容器类制品,混合段和切变段几何外形特殊(L:D=25:1),直通喷嘴,止逆阀三拟定模具的结构形式3.1分型面位置的确定为了将塑件和浇注系统凝料等从密闭的模具中取出,将模具适当的分成两个或若干个主要部分,这些可以分离部分的接触表面,通称为分型面。