焊缝无损检测符号

- 格式:doc

- 大小:136.04 KB

- 文档页数:9

钢结构焊接符号标示

在钢结构工程中,焊接是连接构件的常用方法,常见的焊接方法包括

手工电弧焊、埋弧焊、气体保护焊等。

为了确保焊接的质量和安全性,需

要对焊缝进行标示和检验。

1.焊缝形态符号:焊缝形态符号表示焊接的截面形态和焊缝形态,常

见的符号包括直缝焊、角接焊、对接焊等。

2.焊缝尺寸符号:焊缝尺寸符号表示焊缝的尺寸和几何形状,通常包

括焊缝厚度、焊缝间距、焊缝形状等。

3.焊接工艺符号:焊接工艺符号表示焊接过程中使用的工艺和设备,

包括焊接方法、焊接电流、焊接电压、焊条规格等。

4.焊缝验收符号:焊缝验收符号表示焊缝的质量等级和验收标准,用

于确定焊接的质量和可靠性。

5.缺陷符号:缺陷符号表示焊缝中可能存在的缺陷或问题,例如裂纹、气孔、夹渣等。

除了以上几种基本符号外,还可以根据具体需要添加其他附加符号,

例如焊接顺序、焊接方向、焊缝长度等。

总结起来,钢结构焊接符号标示是一种有效的焊缝标示和检验方法,

可用于确保焊缝的质量和安全性。

通过使用标示符号,可以准确地表达焊

缝的形态、尺寸和工艺要求,提高焊接的质量和效率。

钢结构焊接符号大全

以下是一些常见的钢结构焊接符号:

1. 焊缝表示符号:

- 两条平行线表示连接焊缝。

- 一条波浪线表示填充焊缝。

- 一条Z字形线表示角焊缝。

- 一条斜线表示对接焊缝。

2. 焊接过渡符号:

- 一个三角形表示V形坡口。

- 一个方块表示U形坡口。

- 一个带箭头的直线表示轴向焊缝。

- 一个带箭头的曲线表示环向焊缝。

3. 焊接方法符号:

- 符号“F”表示手工电弧焊。

- 符号“M”表示金属惰性气体保护焊(如氩弧焊)。

- 符号“T”表示硬质电弧焊。

- 符号“A”表示埋弧焊。

4. 焊接质量符号:

- 符号“X”表示特殊检验要求。

- 符号“R”表示射线检验。

- 符号“U”表示超声波检验。

- 符号“M”表示磁粉检验。

- 符号“D”表示渗透检验。

注意,这只是一些常见的焊接符号,实际使用中可能还会有其他符号或组合。

请根据具体的标准和规范进行理解和使用。

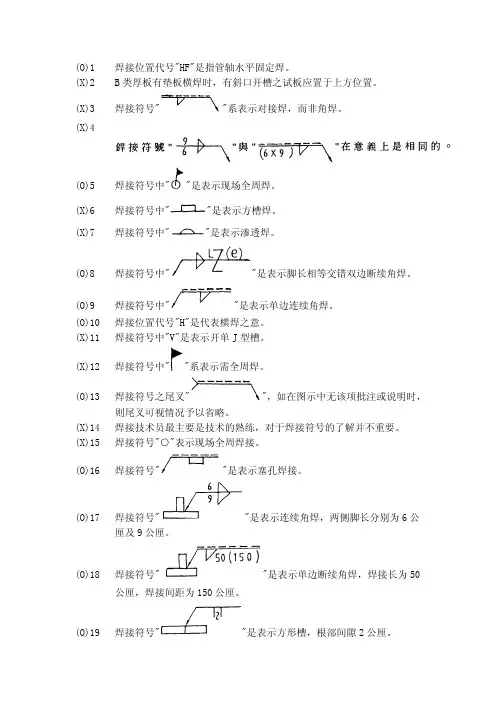

最常用焊缝符号表示方法焊缝符号表示法是一种用于表示焊接接头的标准方法。

这些符号包括基本符号、辅助符号、补充符号和尺寸符号。

以下是一些最常用的焊缝符号及其表示方法:1.基本符号:基本符号是代表焊缝横截面形状的符号。

常用基本符号包括角焊缝(100)、点焊(110)、一类焊缝(101)、v形焊缝(102)、单面v形焊缝(103)、带钝边的v形焊缝(104)。

在图纸中标注焊缝基本符号时,应标明焊缝的类型及位置。

2.辅助符号:辅助符号是代表焊缝表面形状特征的符号。

常用辅助符号包括平面符号(200)、凹面符号(201)、凸符号(202)、带衬垫符号底面带有垫板的v形对接焊缝(203)等。

这些符号通常用于表示焊缝的表面形状特征,以帮助焊接工人更好地了解焊接要求。

3.补充符号:补充符号用于补充和解释焊缝的一些特征。

常用补充符号包括带衬垫符号底面带有垫板的v形对接焊缝(300)、三面焊接符号角焊缝应在工件的三面进行,焊接方法应为手工电弧焊(301)、焊接符号周围在工件周围应用角焊缝(302)等。

这些符号通常用于表示焊缝的一些特殊要求,如坡口形状、焊接方法等。

4.尺寸符号:尺寸符号是用于表示焊接尺寸的符号。

常用尺寸符号包括焊接尺寸K角焊缝焊脚尺寸为k(400)、焊缝宽度实际喉部cS一类焊缝焊缝宽度为c焊缝厚度为s(401)、内径d塞焊焊缝芯径d点焊焊点直径d(402)等。

这些符号通常用于标注焊接接头的大小和形状,以帮助焊接工人更好地了解焊接要求。

在实际应用中,这些焊缝符号通常会标注在焊接图纸上,以帮助焊接工人更好地了解焊接要求和操作方法。

同时,这些焊缝符号也可以用于焊接过程中的质量控制和检验,以确保焊接质量和安全性。

此外,在进行焊接操作时,需要根据焊接方法代号进行标注。

常用的焊接方法代号包括手工电弧焊(111)、气体保护电弧焊(121)、埋弧焊(131)、钨极氢弧焊(141)等。

在进行组合焊接时,可以使用“/”将不同焊接方法的代号分开,如V形坡口对接焊缝可以先采用钨极氢弧焊打底,后用手工电弧焊盖面,标注为141/111。

Welding AndNondestructive Examination Symbols 焊接与无损探伤的符号Introduction序言Effective communication between the welding inspectors and others involved in the fabrication and installation of welded product is very important. Much of this communication is achieved through the use of various types of documents that describe what attributes such objects must exhibit. While these documents provide the basis for performing the inspection, confusion can occur if there is a tremendous amount of material involved. Spending a great deal of time studying this information may detract from the welding inspector’s actual inspection. 焊接检验人员与其他参与焊接产品的制造与安装人员之间的有效交流是非常重要的。

这种交流,大部分是通过使用各类型的文件来实现的,这些文件描述了此类产品必须要展示的属性。

这类文件提供了检验依据的同时,如果涉及的材料太多,就可能产生混乱。

花费大量时间研究这些资料会减少焊接检验员参加实际检验的时间。

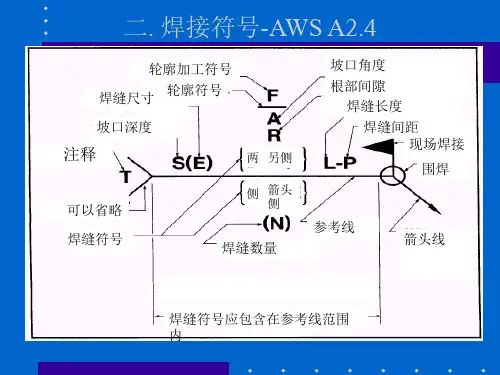

One method of reducing the mass of information contained in documents (especially drawings) is through the practice of using symbols. This practice replaces written words and detailed graphic illustrations with specific symbols to convey the same information in an abbreviated manner. To provide continuity, AWS (American Welding Society) has developed a standard, AWS A2.4, Standard Symbols for Welding and Nondestructive Examination, Which describes the construction and interpretation of all types of welding and nondestructive examination symbols, and details all requirements relating to the use of these symbols. This is the document that will be used to teach this coarse.减少文件 (特别是图纸) 中信息量的一个方法是使用符号。

目视和其他无损检测方法及其符号目录介绍 (2)目视检验(VT) (3)无损检测(NDT) (12)无损检测符号 (26)总结 (27)主要术语及其定义 (28)第十单元目视检验和其它无损检验的方法及符号介绍在任何一种有效的焊接质量控制活动中,目视检验均作为评估结构和部件质量的一种最基本的方法。

为了确保焊接质量能够满足其预期用途的需要,各种规范和标准均把目视检验作为最基本的、判定接受与否的最低要求。

即在规定需要采用其他的无损检验或破坏性试验方法的条件下,目视检验仍然作为一种最基本的检验手段,而其他的检验方法就其实质而言均是对目视检验的一种补充。

当我们讨论各种用于评估焊接质量的其它方法时,我们实质上可以把这些检测方法看成是对目视检验的一种补充,这是因为试验或试验结果的最终评估都要依靠目视的方法来完成。

无数的事实已经证明有效的目视检验可以提前发现绝大多数后期采用的其它更为昂贵的无损检测所发现的焊接缺陷。

重要的是我们必须认识到要想达到上述效果,就必须在焊前、焊中和焊后让一位受过培训并有资格的检验师进行有效的目视检验。

不注重制作过程的检验,而只是简单地查看完工焊缝仅能提供有限的有关焊缝质量适用性的保证。

目视检验的最大局限是它只能发现那些暴露于表面的不连续。

因此,观察焊缝和接头的开始和中间层的焊接情况对焊接检验师来说就显得尤为重要。

由于相对而言目视检验比较简单且所需的检验工具最少,所以目视检验是一种成本很低的质量控制手段。

这种低成本还体现在它能够在缺陷形成之初就发现它,并立即采取最为经济的纠正措施。

一个典型的例子是目视检验能够发现根部裂纹。

根部裂纹在其形成之初、并进一步施焊前被发现而进行修补,和直到焊接完成以后再发现而进行修补所需的费用相比要少得多。

在大多数情况下,大量的修补工作所导致的不单单是成本的增加,还需要重点考虑为完成修补所要花费的额外的工作时间。

缺陷在形成之初就被发现所需的修补时间最少,对整个工程进度的影响也最小。

目视和其他无损检测方法及其符号目录介绍 (2)目视检验(VT) (3)无损检测(NDT) (12)无损检测符号 (26)总结 (27)主要术语及其定义 (28)第十单元目视检验和其它无损检验的方法及符号介绍在任何一种有效的焊接质量控制活动中,目视检验均作为评估结构和部件质量的一种最基本的方法。

为了确保焊接质量能够满足其预期用途的需要,各种规范和标准均把目视检验作为最基本的、判定接受与否的最低要求。

即在规定需要采用其他的无损检验或破坏性试验方法的条件下,目视检验仍然作为一种最基本的检验手段,而其他的检验方法就其实质而言均是对目视检验的一种补充。

当我们讨论各种用于评估焊接质量的其它方法时,我们实质上可以把这些检测方法看成是对目视检验的一种补充,这是因为试验或试验结果的最终评估都要依靠目视的方法来完成。

无数的事实已经证明有效的目视检验可以提前发现绝大多数后期采用的其它更为昂贵的无损检测所发现的焊接缺陷。

重要的是我们必须认识到要想达到上述效果,就必须在焊前、焊中和焊后让一位受过培训并有资格的检验师进行有效的目视检验。

不注重制作过程的检验,而只是简单地查看完工焊缝仅能提供有限的有关焊缝质量适用性的保证。

目视检验的最大局限是它只能发现那些暴露于表面的不连续。

因此,观察焊缝和接头的开始和中间层的焊接情况对焊接检验师来说就显得尤为重要。

由于相对而言目视检验比较简单且所需的检验工具最少,所以目视检验是一种成本很低的质量控制手段。

这种低成本还体现在它能够在缺陷形成之初就发现它,并立即采取最为经济的纠正措施。

一个典型的例子是目视检验能够发现根部裂纹。

根部裂纹在其形成之初、并进一步施焊前被发现而进行修补,和直到焊接完成以后再发现而进行修补所需的费用相比要少得多。

在大多数情况下,大量的修补工作所导致的不单单是成本的增加,还需要重点考虑为完成修补所要花费的额外的工作时间。

缺陷在形成之初就被发现所需的修补时间最少,对整个工程进度的影响也最小。

钢结构设计图中的焊接符号标注大全在钢结构设计中,焊接符号的标注至关重要。

这些符号提供了关于如何将不同部件焊接在一起的关键信息,确保结构的稳定性和可靠性。

本文将详细介绍钢结构设计图中常见的焊接符号及其含义。

一、焊接符号的种类1、角焊缝符号:该符号用于标注角焊缝,它表示两个相交的构件之间形成的焊接接头。

2、塞焊缝符号:该符号用于标注塞焊缝,它表示在两个平行构件之间插入的焊接接头。

3、槽焊缝符号:该符号用于标注槽焊缝,它表示在两个平行构件之间形成的焊接接头。

4、其他特殊焊接符号:这些符号包括连续焊接符号、断续焊接符号和交错焊接符号等,用于标注不同情况的特殊焊接要求。

二、焊接符号的标注方法1、标注位置:焊接符号应标注在形成焊接接头的两构件之一上。

如果两构件都可见,则应标注在后焊件上。

2、箭头方向:箭头方向应指向焊接缝或其延长线。

对于塞焊缝和槽焊缝,箭头方向应指向两个平行构件之间的中心线。

3、尺寸标注:焊接符号的尺寸应按照标准规定进行标注,包括焊缝长度、焊缝间距、焊缝宽度等信息。

4、其他标注:根据需要,还可以在焊接符号附近添加其他标注,如焊缝质量要求、检验标准等。

三、常见问题及解决方案1、漏标:如果漏标焊接符号,可能导致施工方无法准确理解焊接要求,从而影响结构质量。

因此,在设计图中应确保所有需要标注的焊接符号都已正确标注。

2、误标:如果错误地标注了焊接符号,可能会导致施工方采用错误的焊接方法或参数,从而影响结构的安全性和稳定性。

因此,设计师应充分了解各种焊接符号的含义,确保正确标注。

3、不清晰:如果焊接符号标注不清晰,可能导致施工方无法准确理解其含义。

设计师应采用清晰易懂的字体和标注方式,确保施工方能够准确无误地理解焊接符号的含义。

四、总结钢结构设计图中的焊接符号标注是钢结构施工中的重要环节之一。

正确、清晰地标注焊接符号可以确保施工方准确理解焊接要求,从而确保结构的质量和稳定性。

本文介绍了常见的焊接符号及其含义、标注方法和常见问题及解决方案,希望能对设计师和施工方有所帮助。

EN1321欧洲标准(德文版)关键词:焊缝,无损试验,微观检测,宏观检测,焊接缺陷,样件准备,工作方法,符号金属材料焊缝的无损检测焊缝的微观和宏观检测本欧洲标准在1996-09-27由CEN批准。

CEN成员一定要符合CEN/CENELEC内部规则,规定给予本欧洲标准为国家标准,而不能作任何修改。

关于国家标准的最新的著书目录参考可向中央秘书处或任何CEN成员申请获得。

本标准有三个正式版本(英语,德语,法语)。

任何其它语言的翻译版本在由CEN成员负责下翻译成其本国语言并通知中央秘书处后,可与享受与正式版本同样的地位。

CEN成员为比利时,丹麦,德国,芬兰,法国,希腊,爱尔兰,冰岛,意大利,卢森堡,荷兰,挪威,奥地利,葡萄牙,瑞典,瑞士,西班牙和英国的国家标准机构。

目录前言1.使用范围2.标准参考3.定义4.原则5.缩写6.检测目的7.选择样件8.检测方法8.1 概述8.2样件准备8.3表面状况8.4酸洗方法8.5酸洗剂8.6安全措施9.检验10. 符号11. 检验报告附件A(参考)检验报告前言本欧洲标准由CEN、TC121技术委员会制定。

本欧洲标准必须通过出版识别性文本或通过至1997年4月有效的认可保持国家标准的状态。

一些可能与之相对立的标准必须在1997年4月前收回。

根据CEN/CENELEC行业规则,以下国家的国家标准机构须保存本欧洲标准:比利时,丹麦,芬兰,德国,法国,希腊,爱尔兰,冰岛,意大利,卢森堡,荷兰,挪威,奥地利,葡萄牙,瑞典,瑞士,西班牙和英国。

1.使用范围本标准规定了样件准备,检验方法以及宏观和微观检验的检测目的。

2.标准参考本欧洲标准通过在日期或无日期的参考资料包含了其他出版物的规定。

本标准参考在文本的有关的地方被引用。

在有日期的参考文献中,如果有变更或修改,则均属于对本标准的的变更或修改。

对于无日期的参考文献,则以最近的出版为准。

EN288-3金属材料的焊接工艺要求和认可-第3部分:钢材氩弧焊的焊接工艺检验EN288-4金属材料的焊接工艺要求和认可-第4部分:铝材和铝合金的焊接工艺检验EN26520金属熔焊不规则性的分类和说明(ISO6520:1982)CEN CR12187焊接材料分类的原则CEN CR12361金属材料焊缝的无损检验―宏观和微观检测的酸洗。

关于探伤缺陷表示符号

焊缝超声波探伤记录中X,D,Z代表什么意思,最好图解-:是记录缺陷位置用的,分别代表缺陷在焊缝长度、宽度和深度方向上的尺寸.

我是第一次接触探伤,一般的术语和符号不明白阿,知道的叙述

一下咯.!:常用的无损探伤方法有:X光射线探伤、超声波探伤、磁粉探伤、渗透探伤、涡流探伤、γ射线探伤、萤光探伤、着色探伤等方法术语1、按工件磁化方向的不同,可分为周向磁化法、纵向磁化法、复合磁化法和旋转磁化法.2、按采用磁化电。

探伤辐射的问题,请专业人员回答在电厂上班,检修期间锅炉探伤,机组总共九楼但不知道在几楼探伤,我-:一般要求15你米的安全距离,而且探伤主要集中在蒸汽管道,你经过的区域应该在安全范围内,不用担心。

无损检测常见缺陷的种类有哪些?其产生原因各是什么?:线状缺陷:是钢锭表层的气孔受到压延后,顺压延方向产生的又短又浅的线

状缺陷.j•鳞状折叠:是表面上呈折叠状的缺陷.它是浇铸钢锭时由于飞灭和皱纹较多以及存在气孔等而产生的.k.耐火材料夹杂:是由于

浇铸钢锭。

欧标中射线检测缺陷如何在报告中表示?-:缺陷性质直接用缺陷编号表示,参考ISO 6520;缺陷的大小写上尺寸,根据验收标准判断是否合格.。

第十单元目视和其他无损检测方法及其符号目录介绍 (2)目视检验 (VT) (3)无损检测 (NDT) (12)无损检测符号 (26)总结 (27)主要术语及其定义 (28)第十单元目视检验和其它无损检验的方法及符号介绍在任何一种有效的焊接质量控制活动中,目视检验均作为评估结构和部件质量的一种最基本的方法。

为了确保焊接质量能够满足其预期用途的需要,各种规范和标准均把目视检验作为最基本的、判定接受与否的最低要求。

即在规定需要采用其他的无损检验或破坏性试验方法的条件下,目视检验仍然作为一种最基本的检验手段,而其他的检验方法就其实质而言均是对目视检验的一种补充。

当我们讨论各种用于评估焊接质量的其它方法时,我们实质上可以把这些检测方法看成是对目视检验的一种补充,这是因为试验或试验结果的最终评估都要依靠目视的方法来完成。

无数的事实已经证明有效的目视检验可以提前发现绝大多数后期采用的其它更为昂贵的无损检测所发现的焊接缺陷。

重要的是我们必须认识到要想达到上述效果,就必须在焊前、焊中和焊后让一位受过培训并有资格的检验师进行有效的目视检验。

不注重制作过程的检验,而只是简单地查看完工焊缝仅能提供有限的有关焊缝质量适用性的保证。

目视检验的最大局限是它只能发现那些暴露于表面的不连续。

因此,观察焊缝和接头的开始和中间层的焊接情况对焊接检验师来说就显得尤为重要。

由于相对而言目视检验比较简单且所需的检验工具最少,所以目视检验是一种成本很低的质量控制手段。

这种低成本还体现在它能够在缺陷形成之初就发现它,并立即采取最为经济的纠正措施。

一个典型的例子是目视检验能够发现根部裂纹。

根部裂纹在其形成之初、并进一步施焊前被发现而进行修补,和直到焊接完成以后再发现而进行修补所需的费用相比要少得多。

在大多数情况下,大量的修补工作所导致的不单单是成本的增加,还需要重点考虑为完成修补所要花费的额外的工作时间。

缺陷在形成之初就被发现所需的修补时间最少,对整个工程进度的影响也最小。

焊缝无损检测符号1主题内容与适用范围本标准规定了焊缝无损检测符号表示方法。

本标准适用于焊缝无损检测。

应用本标准时,原则上是指对焊完后的焊接部位或部件进行检测。

本标准也可为铸件或锻件无损检测符号的规定提供参考。

2引用标准GB324 焊缝符号表示法3无损检测符号(NDT符号)3.1无损检测符号的要素无损检测符号由以下要素组成:a、基准线;b、箭头;c、检测方法代号;d、检测尺寸、面积和抽检数目;e、辅助符号;f、基准线的尾部;g、技术说明、检测规范或其它参考标准;无损检测符号只需包括说明检测要求的要素。

3.2检测方法代号无损检测方法代号规定如下:射线RT中子射线NRT超声波UT磁粉MT渗透PT涡流ET声发射AET泄漏LT目视VT测厚TM耐压试验PRT3.3辅助符号用于无损检测符号的辅助符号如下所示全周检测现场检测射线方向3.4无损检测符号要素的标准位置无损检测符号要素彼此间的标准位置,如图1所示。

图1 无损检测符号要素的标准位置4标注方向4.1箭头简明头应该由基准线指向检测部分,箭头指向的检测部分一侧称为检测部分的箭头侧,与箭头侧相反的一侧称为非箭头侧。

4.2检测方法代号的位置4.2.1基准线为了确切地表示检测侧的位置,规定基准线由一条实线和一条虚线组成,基准线的虚线可以画在基准线的实线上侧或下侧。

4.2.2箭头侧的检测当检测方法代号置于基准线的实线侧时,表示箭头侧将要进行该种检测,如图2a、b 所示。

a b图2 箭头侧的检测4.2.3非箭头侧的检测当检测方法代号置于基准线的虚线侧时,表示非箭头侧将要进行该种检测,如图3a、b所示。

a b图3 非箭头侧的检测4.2.4箭头侧和非箭头侧的检测当检测方法代号同时置于基准线两侧时,表示箭头侧和非箭头侧均需进行该种检测,此时,可不用基准线的虚线,如图4a、b所示。

a b图4 箭头侧和非箭头侧的检测4.2.5箭头侧和非箭头侧的检测当检测方法代号置于基准线中间时,表示可在箭头侧或非箭头侧中任选一侧进行检测方法代号规定的检测,此时,也可不加基准线的虚线,如图5a、b所示。

焊接符号大全焊接符号以标准图示的形式和缩写代码标示出一个焊接接头或钎焊接头完整的信息,如接头的位置、如何制备和如何检测等。

焊接符号完整的代码体系在美国焊接学会(AWS)最新版本的《焊接、钎焊与无损检验的标准符号》(ANSI/AWS A2.4)规程中有详细说明。

焊接符号包含许多信息,而且相当复杂,实际生产中大多数的焊接设计人员只是使用了其中很少一部分。

符号中的信息和单元问题1:焊接符号能够提供什么信息?答:焊接符号能够提供如下信息。

接头类型、焊缝坡口形状、焊缝类型、焊接方法、规程或程序、焊缝位置、质量要求、焊缝次序、焊缝尺寸、最终的焊缝轮廓、工艺要求等。

问题2:焊接符号由哪些单元组成?答:一个焊接符号可以包括如下单元。

参考线、箭头、基本焊接符号、尺寸和其他数据、补充符号、完成符号、尾缀、规程、焊接方法或其他。

参考线和箭头问题3:参考线是什么?答:参考线是构成一个焊接符号的基础,由水平位置的划线组成。

参考线必须画在靠近所要表示的焊接接头符号的旁边。

每一个焊接符号单元必须根据符号标准放置在参考线周围一个适当的位置处。

水平参考线及焊接符号单元的位置如图1所示。

问题4:焊接符号中各单元的标准位置是如何安排的?答:图1所示是一条参考线,一些其他的单元标记可以放置在参考线的周围。

典型焊接符号显示出各种定位焊缝的一些信息,包括如下。

①尾缀T 只用于特殊的焊缝,例如,焊接方法改变、焊条改变等,可以在图纸上有详细参考说明。

如果没有参考意义或无须规范,尾缀可以省略。

②参考线上的S 记号S取决于焊缝类型,如有坡口焊缝的熔深、填角焊缝的尺寸、塞焊或开槽焊缝的尺寸、点焊或凸焊焊缝的剪切强度等,这个记号一般是位于焊缝符号的左边。

③记号E 在这里代表一个开坡口焊缝的有效尺寸,也称为焊缝尺寸或焊脚高。

有效尺寸的尺度标在圆括号内,无论箭头指向哪里,这个尺寸和坡口总是位于参考线上焊缝符号的左边。

④R 在这里代表形成所需形状的焊缝数之间的空间,对于对接接头来说是敞开的根部。

无损探伤NDE符号正如用焊接符号助于精确说明焊缝是如何完成的,NDE符号为我们检验和试验提供类似信息。

一旦焊缝连接一起,检验焊缝以确定所应用的质量要求是否符合是必要的。

当有要求时,试验可以通过无损探伤符号的应用来加以说明,这些无损探伤符号就像前面所描述的焊接符号一样进行说明。

图10.37所示的是无损探伤符号的基本元素的总体排列。

因为也是焊接符号的一种情况,所以在参考线下的信息是有关箭头所指方向接头上所进行的试验。

在参考线上的信息是对箭头所指另一边的处理的描述。

NDE测试符号代替焊接符号。

NDE 测试符号是用字母对各种试验工艺的命名。

如下所示:实验形式符号声发射AET涡流ET泄漏LT磁粉MT中子射线照像NRT渗透PT证明PRT射线照像RT超声波UT目视VT图10.38,10.39和10.40所示的是试验符号分别应用于箭头所指一边,其另一边以及两边。

如果哪一边要被测试不重要的话,那么试验符号就可以像图10.41所示放在参考线的中心。

这对于描述所需测试范围也是很方便的。

在试验符号右边的数字是所要被测试的焊缝长度,请见图10.42.如果没有尺寸在符号右边,这就意味着整个接头长度要被测试,这与焊接符号是类似的。

叙述测试范围的其它方法是说明焊缝长度的百分比或要被试验的件数。

图14.43说明了用百分比叙述部分试验的应用,并在图10.44中的圆括号显示了怎样规定所做试验的次数。

如果整个接头都要做试验,周向符号如图10.45所示。

在射线或中子射线测试中,描述辐射源的放置以优化从这些试验中所得信息是有帮助的。

如果期望如此,辐射源的方向也能如图10.46所示用符号标注上。

这些测试符号也可如图10.47所示与焊接符号组合在一起。

总结因为无法用单一的试验方法来对金属的特性或坚固性提供完整的评估,所以有许多无损探伤的方法。

作为焊接检验师,确定哪种试验是最适合于一特殊应用是必要的。

所以,检验师必须知道各种试验是如何操作的。

但更重要的是能够决定哪种最适合试验以为目视检验提供必要的信息支持。

常用焊缝符号及其标注方法基本符号是表示焊缝横截面形状的符号,常用基本符号见表1。

表1 常用基本符号序号名称示意图符号1 角焊缝2 点焊缝3 Ⅰ形焊缝4 V形焊缝5 单边V形焊缝6 带钝边V形焊缝7 缝焊缝表1(完)常用基本符号序号名称示意图符号8 塞焊缝或槽焊缝9 封底焊缝10 喇叭形焊缝11 单边喇叭形焊缝4.1.2 在焊接标注时,焊缝的基本符号必须标注。

4.1.3 对于需要开坡口的焊缝,当设计对坡口形状有特殊要求时,则应在技术图样中画出焊缝坡口的断面图,并明确各项要求;设计对坡口形状无特殊要求时,则技术图样中不做规定,应由工艺人员在工艺文件中予以明确。

4.2 辅助符号4.2.1 辅助符号是表示焊缝表面形状特征的符号,见表2。

表2 辅助符号序号名称示意图符号标注示例说明1 平面符号平面V形对接焊缝一般通过加工保证2 凹面符号凹面角焊缝3 凸面符号凸面V形对接焊缝4.2.2 对焊缝的表面无要求时,则不标注辅助符号。

4.3 补充符号4.3.1 补充符号是为了补充说明焊缝的某些特征而采用的符号,见表3。

4.3.2 当焊缝具有表3所列特征时,则必须标注相应的补充符号。

表3 补充符号序号名称示意图符号标注示例说明1 带垫板符号 V形对接焊缝,底面有垫板2 三面焊缝符号工件三面施角焊缝,焊接方法为手工电弧焊3 周围焊缝符号沿工件周围施角焊缝4 尾部符号 (同上述三面焊缝符号)标注焊接方法及处数N 等说明4.4 尺寸符号4.4.1 常用尺寸符号见表4,表中各尺寸符号,在图样中应标出具体数值。

表4 焊缝尺寸符号序号名称示意图符号标注示例说明1焊脚尺寸K角焊缝焊脚尺寸为K2焊缝宽度焊缝厚度c SⅠ形焊缝 焊缝宽为c 焊缝厚为S3熔核直径d塞焊缝 熔核直径d点焊缝 焊点直径d4 焊缝间距 e角焊缝 焊脚尺寸为K焊缝长度为l 焊缝间距为e 焊缝段(点)数n5 焊缝长度l 6 焊缝段(点)数 n7 相同焊缝处数 d角焊缝 焊脚尺寸为K相同焊缝处数为N4.4.2 确定焊缝位置的尺寸不在焊缝符号中给出,而是将其标注在图样上。

焊缝无损检测符号

1主题内容与适用范围

本标准规定了焊缝无损检测符号表示方法。

本标准适用于焊缝无损检测。

应用本标准时,原则上是指对焊完后的焊接部位或部件进行检测。

本标准也可为铸件或锻件无损检测符号的规定提供参考。

2引用标准

GB324 焊缝符号表示法

3无损检测符号(NDT符号)

3.1无损检测符号的要素

无损检测符号由以下要素组成:

a、基准线;

b、箭头;

c、检测方法代号;

d、检测尺寸、面积和抽检数目;

e、辅助符号;

f、基准线的尾部;

g、技术说明、检测规范或其它参考标准;

无损检测符号只需包括说明检测要求的要素。

3.2检测方法代号

无损检测方法代号规定如下:

射线RT

中子射线NRT

超声波UT

磁粉MT

渗透PT

涡流ET

声发射AET

泄漏LT

目视VT

测厚TM

耐压试验PRT

3.3辅助符号

全周检测现场检测射线方向

3.4无损检测符号要素的标准位置

无损检测符号要素彼此间的标准位置,如图1所示。

图1 无损检测符号要素的标准位置

4标注方向

4.1箭头

简明头应该由基准线指向检测部分,箭头指向的检测部分一侧称为检测部分的箭头侧,与箭头侧相反的一侧称为非箭头侧。

4.2检测方法代号的位置

4.2.1基准线

为了确切地表示检测侧的位置,规定基准线由一条实线和一条虚线组成,基准线的虚线可以画在基准线的实线上侧或下侧。

4.2.2箭头侧的检测

当检测方法代号置于基准线的实线侧时,表示箭头侧将要进行该种检测,如图2a、b 所示。

a b

图2 箭头侧的检测

4.2.3非箭头侧的检测

当检测方法代号置于基准线的虚线侧时,表示非箭头侧将要进行该种检测,如图3a、b所示。

a b

图3 非箭头侧的检测

4.2.4箭头侧和非箭头侧的检测

当检测方法代号同时置于基准线两侧时,表示箭头侧和非箭头侧均需进行该种检测,此时,可不用基准线的虚线,如图4a、b所示。

a b

图4 箭头侧和非箭头侧的检测

4.2.5箭头侧和非箭头侧的检测

当检测方法代号置于基准线中间时,表示可在箭头侧或非箭头侧中任选一侧进行检测方法代号规定的检测,此时,也可不加基准线的虚线,如图5a、b所示。

a b

图5 箭头侧或非箭头侧的检测

4.2.6多种检测

当对同一部分使用两种或两种以上检测方法时,应该把所选择的几种检测方法代号放在相对于基准线的正确位置上。

当把两种或两种以上的检测方法代号置于基准线同侧或基准

线中间时,应用加号分开。

如果多种检测包括在指定侧的检测,则必须加基准线的虚线,虚线的标法如图6a、b 所示。

图6a说明同一部分需要渗透、超声或射线三种检测,其中渗透法必须用于非箭头侧,超声波和射线法可用于箭头侧或非箭头侧中的任一侧。

a b

图6 多种检测

4.2.7 焊缝和NDT符号

4.2.7.1 无损检测符号和焊缝符号可以组合在一起,如图7a、b、c所示。

图7a说明对于具有封底焊缝的接头,箭头侧和非箭头侧均应进行磁粉检测。

图7b说明对于X形对接焊缝,可在箭头侧或非箭头侧中任选一侧进行超声波现场检测。

图7c中的焊缝符号说明焊缝在接头的箭头侧,无损检测符号说明在接头的非箭头侧应进行目视和射线检测。

a b c

图7 焊缝和NDT符号

4.2.7.2 本标准中焊缝符号表示法与GB324相同。

4.3辅助符号

4.3.1全周检测

当焊缝、接头或零件需要全周检测时,应该把全周检测符号置于箭头和基准线的连接处,如图8a、b所示。

a b

图8 全周检测

4.3.2现场检测

当需要在现场(不是在车间或制造地)检测时,应该把现场检测符号置于箭头和基准线的连接处,如图9a、b所示。

a b

图9 现场检测

4.3.3射线方向

射线方向可以用射线方向符号以所需的角度在图上表示,如果必要,还应标明该角度的度数,如图10a、b所示。

图10a说明在箭头侧应进行射线检测,射线方向与工件的法线方向夹角为30°。

图10b说明在箭头侧应进行中子射线检测,射线方向与工件表面垂直。

a b

图10 射线方向

4.4 技术说明、规范和参考标准

如果用于指定检测的指示没用其它方式提供,可以把该指示放在无损检测符号的尾部,如图11 a、b所示。

图11a说明箭头侧的射线检测应按GB3323进行。

a b

图11 尾部说明

4.5检测长度的规定

4.5.1长度表示

当只需检测焊缝或零件的某一部分时,应将该部分的长度标在检测方法代号的右侧,

如果长度单位为毫米,则不需标明,否则应注明长度单位,如图12 a、b所示。

a b

图12 检测长度表示

4.5.2位置表示

为了说明检测部分的确切位置及其长度,应使用长度标定线,图13说明在距工件右端60mm的长度范围内和距右端160mm和220mm的长度范围内的箭头侧和非箭头侧均应进行磁粉检测。

图13 检测位置表示

4.5.3全长检测

当零件全长都需要检测时,无损检测符号中不必包含长度。

4.5.4局部检测

当焊缝或零件不需全长检测时,检测长度可以合适的百分比标注在检测方法代号右侧,检测位置要用某个指定的规程确定,该规程可以标注在无损检测符号的尾部,如图14a、b 所示。

图14a说明在箭头侧,全长25%的范围内应进行射线检验。

a b

图14 局部检测

4.6抽检数目

当需要在某一接头或零件的任意位置上进行抽检时,应将抽检数目标在检测方法代号之上或之下的圆括号内,并且不与基准线相邻,如图15a、b所示。

图15a说明在箭头侧任

意位置上抽检三处,每处抽检长度为80mm。

进行X射线检测。

a b

图15 抽检

4.7检测区域

检测区域应用下列方法之一表示。

4.7.1平面区域

为了说明在图上表示为平面的一个区域的无损检测,应该用直虚线封闭该区域,并在封闭线的每个拐角处标一圆,该区域所需的无损检测方法的表示如图16所示。

当必要时,应用坐标给这些封闭线定位。

图16 平面区域的检测

4.7.2环形区域

对于环形区域的无损检测,应用全周检测符号和恰当的尺寸标明检测区域,如图17 a、b所示。

在图17a中,右上角符号表示距右端面80mm范围内的法兰孔应用磁粉进行全周检测,左下角符号表示用射线方向检测图中未标尺寸的环形区域。

图17b中的符号表示环形区域的内表面需要耐压检测,外表面需要涡流检测,图中没标尺寸,全长均需检测。

a

b

图17 环形区域的检测

4.7.3声发射

声发射一般用于构件的全部或大部分检测,例如压力容器或管道的检测。

图18中的符号表示该图中的构件用声发射方法检测,符号中没有特别说明探头的位置。

图18 声发射检测

--------------------------------

附加说明:

本标准由中华人民共和国机械工业部提出。

本标准由全国无损检测标准化技术委员会归口。

本标准由机械工业部哈尔滨焊接研究所负责起草。

本标准起草人解应龙、姜首浩。