切削用量的选择

- 格式:docx

- 大小:85.63 KB

- 文档页数:6

简述切削用量的选择原则

切削用量是指切削工艺中每一次切削的刀具转动次数和转动距离。

切削用量的选择是指在切削过程中,选择合适的切削用量,使切削工艺能够实现最终的加工目标,以保证产品的质量和产量。

切削用量的选择要考虑以下几个方面:

一、材料的特性。

不同材料有不同的力学性能,如强度、耐磨性、塑性等,这些性能会影响刀具的正确选择和使用,从而影响切削用量的选择。

二、切削工艺要求。

切削工艺要求包括切削速度、深度、面积、质量等,这些要求可以为切削用量的选择指明方向。

三、刀具性能。

刀具的极限切削速度、前角、切削力、耐磨性等将直接影响切削用量的选择。

四、机床技术参数。

切削机床的精度、平稳度、动态响应等性能都会影响刀具的使用,因此也会影响切削用量的选择。

根据以上几个方面,可以确定切削用量的尺寸大小、切削速度、转角等参数,以达到最终的加工目标。

在实际使用中,应该结合实际情况,有经验地运用这些原则,及时调整切削用量,才能保证加工质量和产量。

综上所述,切削用量的选择包括考虑材料的特性、切削工艺要求、刀具性能以及机床技术参数等因素,其最终目的是为了实现切削工艺中最终加工目标,确保产品的质量和产量。

此外,在实际使用中要根据实际情况,有经验地运用这些原则,及时调整切削用量,以保证加

工质量和产量。

简述切削用量的选用原则。

简述切削用量的选用原则切削用量是指将金属材料切削成一定尺寸形状的机床主轴转动的圈数次数,也可以指在一次切削过程中,机床主轴转动的角度。

选用合理的切削用量,可以保证机床的高效工作,减少加工时间,提高生产效率,节省能源,减少刀具的磨损,改善加工品质,提升产品质量。

因此,选用合理的切削用量是生产过程中注意要点之一。

切削用量的选用原则有以下几点:1、必须符合材料的特性。

不同的材料,其强度、硬度、抗拉强度等性能特性都不同,切削用量的选择也要根据材料的不同特性而定,以使加工工艺充分发挥材料性能。

2、必须符合切削工艺要求。

切削工艺不同,所需要的切削用量也不同,有些加工要求切削用量大,有些加工要求切削用量小,要根据加工要求选择合适的切削用量。

3、必须符合刀具的特性。

不同的刀具,其性能特性也不同,要根据刀具的特性,选择合适的切削用量,以便发挥刀具的最佳效能。

4、必须符合机床的特性。

不同的机床,其转速、功率等性能特性也不同,切削用量的选择也要根据机床的特性来决定,以保证机床的最佳效能。

5、必须符合工件尺寸要求。

切削用量必须根据工件尺寸的大小来选择,如果工件尺寸较大,则切削用量越大,反之,切削用量越小。

6、必须符合加工精度要求。

当加工的精度越高时,切削用量就越少,而加工的精度越低时,切削用量就越大。

7、必须考虑切削方法的特点。

切削方法的特点包括:切削的深度和宽度,刀具的刃口形状,机床的转速,切削液的种类和流量等,这些都会影响切削用量的选择。

8、必须考虑切削液的特点。

不同的切削液具有不同的特性,要根据切削液的性质,选择适当的切削用量,以更好地发挥切削液的效用。

以上就是切削用量的选用原则的简介,要想使机床的加工效率达到最高,切削用量的选用是必不可少的,并且要根据不同材料、不同机床、不同刀具、不同加工工艺等多种因素,来确定适当的切削用量,以保证加工质量和加工效率。

切削加工中的切削速度、进给量和切削深度的总称被称为切削用量,它是生产加工中主要的工艺参数。

这个参数会严重影响到工件的加工精度和表面粗糙度,同时,对于设备、刀具以及生产效率都有严重的影响。

切削用量的选用原则都有哪些?1、一般原则切削用量要根据工件的材料、精度要求和表面粗糙度要求以及高举的材料和机床的功率与刚度情况进行选择。

同时在选择切削用量的时候,一般还要先选定切削的深度,然后选定进给量,最后确定切削速度。

2、切削深度的选择进行粗加工的时候,在留出精细加工余量之后,在机床—刀具—工件系统的刚度允许的情况下,尽可能用较少的走到次数将粗加工余量切除。

不能一次切除时,应该按照先多后少的不等余量的方法进行加工。

为了避免损坏刀具,在进行有硬皮的铸件或切削不锈钢等切削表层冷硬的材料时,要加深切削深度,最好超过硬皮或冷硬层厚度。

精加工时,为了逐步提高加工精度和表面光洁度,应采取逐步减小切削深度的方法,多次走刀、如果精加工的刀具良好,也能在一次窃取较大余量下得到高精度和较好的表面质量。

3、进给量的选择选择粗加工进给量时一般要考虑一下几个因素:(1)机床—刀具—夹具系统的刚度,如果系统刚度好,进给量可以增加,反之,进给量要小一些。

(2)卷屑还是断屑,进给量可以选择大一些,若为卷屑,则进给量应该选择小一些。

(3)断续切削还是连续切削,断切削因有冲击,考虑刀具的强度,进给量应选小些,连续切削进给量可适当选大些。

选择精加工进给量时,主要应考虑工件表面粗糙度的要求,一般粗糙度数值越小,进给量也要相应减小。

但是有时进给量过小,表面粗糙度数值反而会增大,这是由于刀具圆弧刃的切削厚度是变化的,靠副切削刃处,切削厚度比刃口圆弧半径小得多,以至于有部分金属未切除,被挤在刀具的副后面磨损成沟槽,切削一段时间后,设置可出几条沟槽,其间的距离等于进给量,所以,使工件的已加表面的粗糙度度值增大。

4、切削速度的选择选择切削速度主要应该根据工件和刀具的材料,使在已选定的切削深度和进给量的基础上达到一定的刀具耐用度。

简述切削用量的选用原则

切削用量是指切削刀具在切削工件时必须耗费的时间,物料和机械能力的集合。

一般

情况下,应尽可能少地消耗切削用量来降低成本和制造质量的波动。

本文介绍了选择切削

用量的原则。

一、选择切削用量时,首先应考虑机床的性能,特别是精密加工对机床的要求更高。

如果机床性能较低,那么选择合适的切削用量就尤为重要。

二、确定切削用量时,应考虑机器效率,机械效率越高,则需要的切削用量也会增加。

三、受到工件的影响,在评估适当的切削用量时,应考虑工件的复杂程度和几何形状。

如果工件复杂而且几何形状多变,那么将需要更多的切削用量。

四、在评估切削用量时,还应根据材料类型来处理,同一种材料可能会影响切削用量。

通常,脆性材料需要更多的切削用量,而韧性材料需要比较少的切削用量。

五、根据切削刀具的类型,选择合适的切削用量。

在一般情况下,切削刀具可分为几

何式、物理式和动力式,分别具有不同的切削效果。

选择不同类型的切削刀具后,切削用

量将会受到不同的影响。

六、受质量要求的影响,质量要求高的产品,外观、精度、尺寸等指标的误差小,则

需要更多的切削用量。

七、受加工精度要求的影响,切削用量越高,加工精度就越高,对于一些特殊的零件,如高精度的精密元件,需要增加切削用量来实现高精度的加工效果。

总之,在选择切削用量时,应考虑机床性能、机器效率、工件复杂性、材料影响、刀

具类型、质量要求、加工精度等因素,合理地选择切削用量,可以使加工效率及制造成

本达到最佳。

切削用量选择的基本原则切削用量选择是机械加工中非常重要的一环,合理的切削用量选择可以提高加工效率,降低能耗,延长刀具寿命,确保加工质量。

下面将介绍切削用量选择的基本原则。

1. 根据加工材料的特性选择切削用量:不同的材料具有不同的硬度、塑性、热导率等特性,因此在选择切削用量时需要考虑这些因素。

一般来说,对于硬度较高的材料,应选择较小的切削用量,以避免刀具过早磨损;对于塑性较好的材料,可以适当增加切削用量,以提高加工效率。

2. 根据刀具的类型选择切削用量:不同类型的刀具具有不同的切削能力和切削稳定性,因此在选择切削用量时需要考虑刀具的特性。

一般来说,对于切削能力较强的刀具,可以选择较大的切削用量,以提高加工效率;对于切削稳定性较好的刀具,可以适当增加切削用量,以提高加工精度。

3. 根据加工表面粗糙度要求选择切削用量:不同的加工表面粗糙度要求需要选择不同的切削用量。

一般来说,对于要求较高的加工表面粗糙度,应选择较小的切削用量,以提高加工精度;对于要求较低的加工表面粗糙度,可以适当增加切削用量,以提高加工效率。

4. 根据加工精度要求选择切削用量:不同的加工精度要求需要选择不同的切削用量。

一般来说,对于要求较高的加工精度,应选择较小的切削用量,以提高加工精度;对于要求较低的加工精度,可以适当增加切削用量,以提高加工效率。

5. 根据切削热量选择切削用量:切削过程中会产生大量的热量,如果切削用量选择不当,会导致切削热量过大,影响加工质量。

因此,在选择切削用量时需要注意控制切削热量,避免过热引起刀具磨损和工件变形。

6. 根据加工环境选择切削用量:加工环境对切削用量也有一定的影响。

例如,如果加工环境温度较高,应适当减小切削用量,以避免切削热量过大;如果加工环境湿度较大,应选择较大的切削用量,以提高切削稳定性。

切削用量选择的基本原则是根据加工材料特性、刀具类型、加工表面粗糙度要求、加工精度要求、切削热量和加工环境等因素综合考虑,选择合适的切削用量,以达到提高加工效率、降低能耗、延长刀具寿命和确保加工质量的目的。

简析切削加工中切削用量的选择1 切削用量的概念切削用量是指切削加工过程中切削速度、进给量和背吃刀量的总称。

它是计算切削力、切削功率及调整机床的重要参数,也是影响工件加工质量和生产效率的重要因素。

1.1 切削速度Vc指刀具切削刃上选定点相对于工件主运动的瞬时速度,可理解为切削刃上选定点相对于主运动的线速度,其大小与工件或刀具的直径及转速有关,单位常用m/min表示,计算公式为:vc=πdn/1000,d为工件或刀具的直径(mm);n为工件或刀具的转速(r/mm)。

当切削刃上选定点的位置不同时,公式中的d也随之变化,则计算出来的切削速度也不一样,在一般计算中如果无特殊说明,切削速度系指切削刃上最大切削速度点处的切削速度。

1.2 进给量f指刀具在进给方向上相对于工件的单位位移量,在不同的加工中其表述不一样,如在车削加工中则指工件转一周时刀具的位移量,其单位用mm/r表示。

生产中也常用进给速度vf来衡量进给的快慢,进给速度是指切削刃上选定点相对于工件进给运动的瞬时速度,其单位常用mm/min表示,与进给量间的关系为:vf=n·f。

1.3 背吃刀量ap指工件上已加工表面与待加工表面之间的垂直距离,单位为mm,在外圆车削加工中其公式为:ap=(dw-dm)/2,dw为待加工表面的直径;dm为已加工表面的直径。

2 切削用量对加工过程的影响切削用量对加工过程中的切削力、切削温度、加工表面的质量、加工效率及刀具寿命等方面都有直接的影响,只有掌握了切削用量对切削过程的影响意义后,才能选择好切削用量,使切削加工能够顺利有效的进行下去,并能获得较理想的加工结果。

2.1 对切削力的影响在切削用量中对切削力的影响最显著的是背吃刀量,当背吃刀量增大一倍时,切削力也会增大一倍;影响其次的是进给量,当进给量增大一倍时,切削力增大约75%左右;影响最小的是切削速度,对于钢材,一般情况下随着切削速度的增大,切削力会有所下降,但影响不是很明显,对于铸铁等脆性材料,影响较小。

切削用量的选择一、引言切削用量的选择是机械加工中非常重要的一项工作,它直接影响到加工质量、生产效率和设备寿命等方面。

因此,正确选择切削用量是保证机械加工质量和效率的关键。

二、切削用量的定义切削用量是指在机械加工过程中,钻头、铣刀或其他刀具每次进给或每分钟进给的长度或数量。

通常包括进给速度、转速和切深等。

三、影响切削用量的因素1.材料硬度:材料硬度越高,所需的切削力就越大,因此需要减小切削用量。

2.材料性质:不同材料具有不同的物理性质和化学性质,在选择切削用量时需要考虑这些因素。

3.加工精度:如果要求高精度加工,则需要降低切削用量以减少误差。

4.设备能力:设备本身也有其最大可承受的进给速度、转速等限制,需要根据设备能力进行选择。

5.加工方式:不同的加工方式对于所需的切削用量也有影响,例如铣削和车削的切削用量选择不同。

四、切削用量的选择方法1.根据材料硬度选择切削用量:一般来说,材料硬度越高,所需的切削力就越大,因此需要减小切削用量。

但是也需要注意,如果切削用量过小,则会导致加工时间过长、工具磨损严重等问题。

2.根据加工精度选择切削用量:如果要求高精度加工,则需要降低切削用量以减少误差。

此时可以通过增加进给次数或减小每次进给长度来实现。

3.根据设备能力选择切削用量:设备本身也有其最大可承受的进给速度、转速等限制,需要根据设备能力进行选择。

如果超过了设备能力,则会导致设备故障或者加工效率下降。

4.根据材料性质选择切削用量:不同材料具有不同的物理性质和化学性质,在选择切削用量时需要考虑这些因素。

例如对于易碎材料,应该采取小进给、低转速的方式进行加工。

5.根据加工方式选择切削用量:不同的加工方式对于所需的切削用量也有影响,例如铣削和车削的切削用量选择不同。

一般来说,铣削时需要较大的切削用量,而车削时则需要较小的切削用量。

五、切削用量的优化1.合理选择刀具:不同类型的刀具适用于不同材料和加工方式,在选择刀具时需要考虑这些因素。

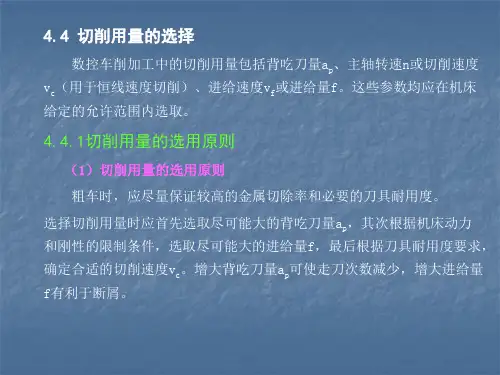

切削用量的选择原则

(1)粗加工时切削用量的选择原则首先选取尽可能大的被吃刀量;其次要根据机床动力和刚性的限制条件等,选取尽可能大的进给量;最后根据刀具耐用度确定最佳得切削速度(2)精加工切削用量的选择原则首先根据粗加工余量确定背吃刀量;其次根据工件表面粗糙度的要求,选取较小的进给量;最后在保证刀具耐用度的前提下尽可能选取较大的切削速度

加工带外皮的工件;断续切削时为减小冲击和热应力;加工大件,细长件和薄壁工件时;在易发生振动的情况下;应尽量避免积屑瘤产生区域

切削液作用

冷却润滑清洗防锈

种类:水溶液乳化液切削油

改善工件材料切削性能的途径。

切削用量的选择

切削速度、进给量和切削深度三者称为切削用量。

它们是影响工件加工质量和生产效率的重要因素。

车削时,工件加工表面最大直径处的线速度称为切削速度,以v(m/min)表示。

其计算公式:

v=πdn/1000(m/min)

式中:d——工件待加工表面的直径(mm)

n——车床主轴每分钟的转速(r/min)

工件每转一周,车刀所移动的距离,称为进给量,以f(mm/r)表示;车刀每一次切去的金属层的厚度,称为切削深度,以ap(mm)表示。

为了保证加工质量和提高生产率,零件加工应分阶段,中等精度的零件,一般按粗车一精车的方案进行。

粗车的目的是尽快地从毛坯上切去大部分的加工余量,使工件接近要求的形状和尺寸。

粗车以提高生产率为主,在生产中加大切削深度,对提高生产率最有利,其次适当加大进给量,而采用中等或中等偏低的切削速度。

使用高速钢车刀进行粗车的切削用量推荐如下:切削深度ap=0.8~1.5mm,进给量f=0.2~0.3mm/r,切削速度v取30~50m/min(切钢)。

粗车铸、锻件毛坯时,因工件表面有硬皮,为保护刀尖,应先车端面或倒角,第一次切深应大于硬皮厚度。

若工件夹持的长度较短或表面凸不平,切削用量则不宜过大。

粗车应留有0.5~1mm作为精车余量。

粗车后的精度为IT14-IT11,表面粗糙度Ra值一般为12.5~6.3μm。

精车的目的是保证零件尺寸精度和表面粗糙度的要求,生产率应在此前提下尽可能提高。

一般精车的精度为IT8~IT7,表面粗糙度值Ra=3.2~0.8μm,所以精车是以提高工件的加工质量为主。

切削用量应选用较小的切削深度ap=0.1~0.3mm和较小的进给量f=0.05~0.2mm/r,切削速度可取大些

磨普通车刀视频。

我用数控车加工锻件,吃刀为4-6毫米,走刀0.3,转速才280.但车刀干不了四五个活就不行了

请问下怎么刃磨的好?刀刃、排屑槽多宽?感觉问题应该就是在排屑槽里

满意答案

网友回答2014-05-03

把0.3进给改0.15,不知直径多大70以下转速800,还有就是磨完刀让懂磨刀的人看看

锻件毛坯是否可以利用数控车床进行粗加工,主要是轴类锻件,最大进刀量大约多少,材料45#,能用焊接刀吗?

当然可以了,但是最好用现在比较先进的扒皮数控,该车床专门针对粗车设计,包括各类锻件;普通经济型数控也可以,但是一定根据产品特点下手,不可盲目进行锻件粗车;而且吃刀量以单边3-5mm为最佳;当然不是绝对,一定结合实际车削情况适当调整吃刀;,不然对机床不利;能用焊接到,但是要选用耐冲击的材料

走刀F0.25转速S430用专用的刀杆个刀吧单边2.5mm可根据情况调整

数控车钢件和车铸件有什么不一样,

2011-05-02 17:40ni576962600|分类:职业教育|浏览477次

进给,转速大概在多少知道的举个例子.......我以前是做铸件的,还有钢件精车的的一些技巧??比如粗车第一刀车多少,留多少余量精车等等?

分享到:

2011-05-08 14:14提问者采纳

如果是45钢和50钢的话粗加工F给0.32 D至少2.5,如果不是很细的话转速要根据工件大小而定,余量精车至少要0.5,太少了车不亮

精加工F给0.1左右,转速给高点如果是30MM的话我都给2500左右!

这要看什么材料普通钢1mm,不锈钢20丝,直径大的转速也底,

cnc机床已知车削长度2200mm,车削进给0.4mm/min,主轴转速180转,求2200mm要花多少时间车削完。

求公式。

2011-06-27 22:46提问者悬赏:5分|zs_520lyy|分类:工程技术科学|浏览203次

分享到:

2011-06-27 23:58网友采纳

您说的是进给量分钟0.4mm的话,我想几乎看不出刀在走。

这个也用不着什么公式嘛,每分钟进给0.4的话就和转数没有关系了(也就是说用G98),就直接2200除0.4=5500分钟。

就是3天19个小时多

如果是说每转进给0.4的话(用G99),就和转数有关了,就是0.4×180=72,这就是每分钟的进给量,然后2200除72=30.55555556分钟。

数控车削切削用量的计算方法

切削用量是指机床在切削加工时的状态参数。

不同类型的机床对切削用量参数的表述也略有不同,但其基本的含义都是一致的,如下图所示。

车削加工中切削用量示意图

(1)切削速度() 切削刃上的切削点相对于工件运动的瞬时速度称为切削速度。

切削速度的单位为(m/min )米/ 分。

在各种金属切削机床中,大多数切削加工的主运动都是机床主轴的运动形成,即都是回转运动。

切削速度与机床主轴转速之间进行转换的关系为:

(1)

式中:——切削速度 (m/min)

d ——工件直径 (mm)

n ——主轴转速 (r/min)

(2) 进给量() 不同种类的机床,进给量的单位是不同的。

对于普通车床,进给量为工件(主轴)每转过一转,刀具沿进给方向上相对于工件的移动量,单位为mm/r ;对于数控车床,由于其控制原理与普通车床不同,进给量还可以用进给速度 (单位为 mm/min )来表达,即:刀具在单位时间内沿着进给方向上相对于工件的位移量。

其它类型的机床则根据其结构不同,进给量的单位表达还可以为刀具或工件每转的位移量( mm/r

,使用多齿刀具的c v 1000dn

v c π=c v f f v

机床)。

在车削加工时,进给速度

是指切削刃上选定点相对于工件进给运动的瞬时速度。

它与进给量之间的关系

为: (2)

(3) 切削深度(

) 己加工表面和待加工表面之间的垂直距离。

对于车床而言,切削深度的计算公式为: (3)

式中: ——待加工表面直经 (mm)

——己加工表面直经 (mm)

切削加工中,切削速度()、进给量()和切削深度()这三个参数是相互关联的。

在粗加工中,为了提

高效率,一般采用较大的切削深度(

)。

此时切削速度()和进给量()相对较小;而在半精加工和精加工阶段,一般采用较大的切削速度(

)、较小的进给量()和切削深度(),以获得较好的加工质量(包括表面粗糙度、尺寸精度和形状精度)。

(4) 切削时间 切削时间是反映切削效率高低的一种指标。

车削外圆时切削时间可由下式计算:

(4)

式中:——刀具行程长度

A ——半径方向加工余量

(5)金属切除率(

) 金属切除率是指每分钟切下工件材料的体积。

它是衡量切削效率高低的另一个指标,金属切除率由下式计算:

(单位mm 3/min ) ……………………5 (6)合成切削运动和合成切削速度 当主运动与进给运动同时进行时,刀具切削刃上某一点相对于工件的运动称为合成切削运动,其大小与方向用合成速度 表示。

合成速度等于主运动与进给速度之和。

即:

(6)

f v f n v f ⨯=p a p a 2m

w f d d v -=w d m d c v f p a p a c v f c v f p a m t p f m a v lA

t =l w z w z f

v v z f c w 1000=c v f c v v v +=。