最新CA6140车床基本结构

- 格式:ppt

- 大小:2.29 MB

- 文档页数:4

任务1认识CA6140型车床的结构CA6140型车床是一种普通的大型车床,主要用于加工中、小型工件的外圆、内圆、端面、孔等形状。

它具有结构简单、使用方便、加工精度高等特点,被广泛应用于机械制造、航空航天、汽车、军工等行业。

CA6140型车床的主要结构如下:1.主轴箱体:主轴箱体是车床的中心部分,承载着主轴和驱动系统。

它由床身、床架和箱盖组成,具有高刚性和稳定的特点。

主轴箱体上装有刀架、进给系统和主轴马达。

2.床身:床身是车床的基础部分,由铸铁或钢板制成。

它支撑着所有的主要组件,如主轴箱体、工作台等。

床身具有高刚性和稳定性,以确保车床在加工过程中的稳定性和精度。

3.工作台:工作台是安装工件的部分,用于加工工件的移动和旋转。

工作台由转动主轴、尾座、工作台滑道等组成。

工作台具有高精度和可靠性,用于固定和定位工件。

4.刀架:刀架是车床上用于切削工件的工具系统,它能够安装不同类型和规格的切削刀具。

刀架通常由刀架底座、刀架滑块和刀架调节机构组成。

5.进给系统:进给系统是控制车床工作台和刀架运动的部分。

它由进给电机、齿轮传动装置、螺杆和导轨等组成,可实现工作台和刀架的精确运动。

6.冷却液系统:冷却液系统用于冷却和润滑工件和切削刀具,以减少摩擦和热量,提高加工质量和寿命。

冷却液系统通常由水箱、泵和喷嘴组成。

7.控制系统:控制系统是用于操控车床运行的部分,通常由数控系统或手动控制系统组成。

数控系统能够通过计算机程序来控制车床的运动和加工过程,实现自动化生产。

CA6140型车床的结构简单、使用方便、加工精度高,能够满足各种工件的加工需求。

它广泛应用于各个行业,如机械制造、航空航天、汽车和军工等。

在实际应用中,必须根据具体的加工要求和工件类型选择合适的刀具、进给速度和冷却液,以保证加工质量和效率。

同时,对于数控系统的操作和维护要求也需要严格遵守,以确保车床的正常运行和加工精度。

CA6140型卧式车床主要结构CA6140型卧式车床主要结构(一)主轴箱CA6140车床的主轴箱包括:箱体、主轴部件、传动机构、操纵机构、换向装置、制动装置和润滑装置等。

其功用在于支承主轴和传动其旋转,并使其实现起动、停止、变速和换向等。

机床的主轴箱是一个比较复杂的运动部件,它的装配图包括展开图、各种向视图和剖面图,以表示出主轴箱的所有零件及其装配关系。

1、主轴部件主轴部件是主轴箱最重要的部分,由主轴、主轴轴承和主轴上的传动件、密封件等组成。

主轴前端可安装卡盘,用以夹持工件,并由其带动旋转。

主轴的旋转精度、刚度和抗振性等对工件的加工精度和表面粗糙度有直接影响,因此对主轴部件的要求较高。

CA6140型车床的主轴是一个空心阶梯轴。

其内孔是用于通过棒料或卸下顶尖时所用的铁棒,也可用于通过气动、液压或电动夹紧驱动装置的传动杆。

主轴前端有精密的莫氏6号锥孔,用来安装顶尖或心轴,利用锥面配合的摩擦力直接带动心轴和工件转动。

主轴后端的锥孔是工艺孔。

CA6140型卧式车床的主轴部件在结构上做了较大改进,由原来的三支承结构改为两支承结构;由前端轴向定位改为后端轴向定位。

前轴承为P级精度的双列短圆柱滚子轴承,用于承受径向力。

后轴承为一个推力球轴承和角接触球轴承,分别用于承受轴向力和径向力。

主轴的轴承的润滑都是由润滑油泵供油,润滑油通过进油孔对轴承进行充分润滑,并带走轴承运转所产生的热量。

为了避免漏油,前后轴承均采用了油沟式密封装置。

主轴旋转时,依靠离心力的作用,把经过轴承向外流出的润滑油甩到轴承端盖的接油槽里,然后经回油孔流回主轴箱。

主轴上装有三个齿轮,前端处为斜齿圆柱齿轮,可使主轴传动平稳,传动时齿轮作用在主轴上的轴向力与进给力方向相反,因此可减少主轴前支承所承受的轴向力。

主轴前端安装卡盘、拨盘或其它夹具的部分有多种结构形式。

2、开停和换向装置CA6140型卧式车床采用的双向多片式摩擦离合器实现主轴的开停和换向。

普通卧式车床CA6140主要结构技术参数

一、机床床身

二、主轴箱

主轴箱是普通卧式车床CA6140的核心部件,包括主轴、轴承、传动装置和润滑装置等。

主轴采用优质合金钢制造,经过热处理,具有高强度和耐磨性。

轴承选用精密支撑轴承,能够承受较大的径向和轴向负荷。

传动装置采用齿轮传动和变速器,可实现多种转速的调整。

润滑装置通过油泵和管路,为主轴箱提供充足的润滑油。

三、刀塔

四、刀架

五、尾座

尾座是普通卧式车床CA6140的辅助设备,用于支撑和定位长而细的工件,以防止工件在加工过程中的偏移和振动。

尾座的运动有进给装置和伺服电机控制,具有良好的稳定性和可靠性。

六、润滑系统

1. 最大加工直径:400mm

2. 最大加工长度:1000mm

3. 主轴转速范围:10-2000rpm

4. 主轴孔径:55mm

5. 刀架行程:220mm

6. 刀架快进速度:4m/min

7. X轴行程:240mm

8. Z轴行程:1000mm

9. X、Z轴快速移动速度:4m/min

10. 重复定位精度:0.01mm

11. 主电机功率:7.5kw

综上所述,普通卧式车床CA6140主要由机床床身、主轴箱、刀塔、刀架、尾座和润滑系统等部分组成,它具有结构合理、精度高、稳定可靠等特点,适用于各种中小型工件的加工。

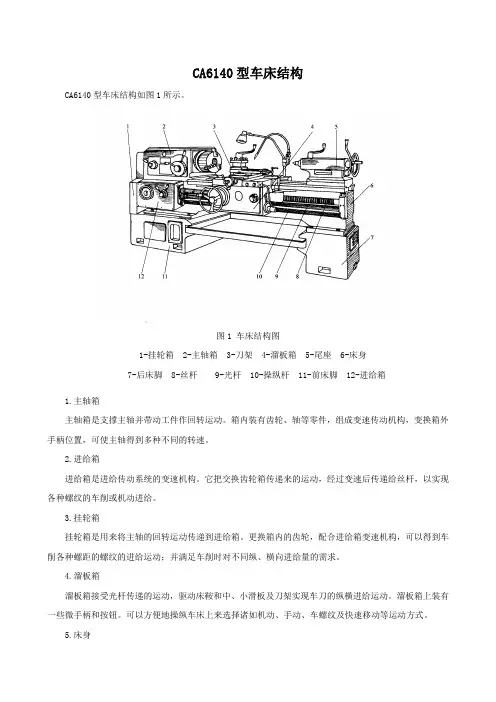

CA6140型车床结构CA6140型车床结构如图1所示。

图1 车床结构图1-挂轮箱 2-主轴箱 3-刀架 4-溜板箱 5-尾座 6-床身7-后床脚 8-丝杆 9-光杆 10-操纵杆 11-前床脚 12-进给箱1.主轴箱主轴箱是支撑主轴并带动工件作回转运动。

箱内装有齿轮、轴等零件,组成变速传动机构,变换箱外手柄位置,可使主轴得到多种不同的转速。

2.进给箱进给箱是进给传动系统的变速机构。

它把交换齿轮箱传递来的运动,经过变速后传递给丝杆,以实现各种螺纹的车削或机动进给。

3.挂轮箱挂轮箱是用来将主轴的回转运动传递到进给箱。

更换箱内的齿轮,配合进给箱变速机构,可以得到车削各种螺距的螺纹的进给运动;并满足车削时对不同纵、横向进给量的需求。

4.溜板箱溜板箱接受光杆传递的运动,驱动床鞍和中、小滑板及刀架实现车刀的纵横进给运动。

溜板箱上装有一些微手柄和按钮。

可以方便地操纵车床上来选择诸如机动、手动、车螺纹及快速移动等运动方式。

5.床身床身是车床的大型基础部件,精度要求很高,用来支撑和连接车床的各个部件。

床身上面有两条精确的导轨,床鞍和尾座可沿着导轨移动。

6.刀架刀架由床鞍、两层滑板和刀架体共同组成,用于装夹车刀并带动车刀作纵向、横向和斜向运动。

7.尾座尾座安装在床身导轨上,并可沿着导轨纵向移动,以调整结构及工作位置。

尾座主要用于安装后顶尖,以支撑较长的工件,也可以安装钻头、铰刀等切削刀具进行孔加工。

8.前后床脚前后两个床脚分别与床身前后两端下部连为一体,用以支撑床身及安装在床身上的各个部件。

可以通过调整垫块把床身调整到水平状态,并用其长地脚螺栓固定在此工作场地上。

任务1认识CA6140型车床的结构CA6140型车床是一种常见的数控车床,广泛应用于机械加工领域。

其结构包括床身、主轴、刀架、进给装置等部分。

首先,床身是整个车床的基础部分,它通常由铸铁材料制成,具有坚固耐用的特点。

床身上分为工作台、床面和床腿等部分。

工作台是用来安装工件和刀具的平台,通常采用矩形或矩形开槽的结构。

床面是用来支撑工作台和刀架的平面,在其上面有一些坐标、度盘和螺纹测量等结构。

床腿是用来支撑整个床身的立柱,通常有压铸或焊接成型。

主轴是车床的核心部分,它通常由主轴箱、主轴和主轴驱动装置组成。

主轴箱位于床身的中央或一侧,用来支撑和旋转主轴。

主轴通常由高强度合金钢制成,经过精密热处理和研磨加工,具有较高的强度和抗磨损性能。

主轴驱动装置通常采用变频电机驱动,可以实现主轴的正、反转、快、慢等不同的运行速度和方向。

刀架是用来安装和调整刀具的部分,常见的有横刀架和纵刀架。

横刀架是用来安装刀具的横向移动装置,通常由横向导轨、滑块、刀位和进给装置等组成。

纵刀架是用来安装刀具的纵向移动装置,通常由纵向导轨、滑块、刀架和进给装置等组成。

刀架的位置、角度和进给速度可以通过数控系统进行调整和控制,实现不同形状和精度的加工。

进给装置是用来控制工件在刀具上的运动方式,通常有横向进给、纵向进给和轴向进给等。

横向进给是用来控制工件在横向导轨上的运动,纵向进给是用来控制工件在纵向导轨上的运动,轴向进给是用来控制工件在主轴上的运动。

进给装置通常由伺服电机、滚珠丝杠和线性导轨等组成,可以实现高精度的工件移动和加工。

除了以上的部分,CA6140型车床还包括刀具卡盘、液压系统、冷却系统、数控系统等配套装置。

刀具卡盘用来安装和夹持刀具,在加工过程中保持刀具的位置和刚性。

液压系统用来提供机床的润滑和冷却液,保持机床的正常工作状态。

冷却系统用来提供冷却液,降低工件和刀具的温度,减少摩擦和磨损。

数控系统用来控制机床的各个部分,实现自动加工和加工参数的调整。

任务一认识CA6140车床结构CA6140车床是一种通用的数控车床,主要用于加工轴类零件和孔类零件。

它具有稳定的结构和可靠的性能,是目前使用最广泛的车床之一CA6140车床的结构主要由床身、主轴箱、刀架、进给箱和电气控制系统等部分组成。

床身是车床的主体部分,由铸铁材料制成,具有很高的刚性和稳定性。

它的床身上面有两个导轨,用来支撑和引导刀架的移动。

床身的底部还设有箱体,用于储存润滑剂和冷却液。

主轴箱位于床身的一端,内部安装有主轴和变速器。

主轴通过马达驱动,可以实现高速旋转,并提供加工材料的动力。

变速器可以调整主轴的转速,以适应不同的加工要求。

刀架是用来安装切削刀具的部分,可以在床身的导轨上移动。

它分为横向刀架和纵向刀架,可以通过手动或数控系统控制移动。

刀架上还可以安装多个刀具,可以同时进行多道加工操作。

进给箱是车床的进给部分,用于控制工件的进给速度和加工深度。

通过电机驱动,可以实现工件在水平和垂直方向上的进给。

进给箱还可以根据加工要求调整进给速度和加工深度。

电气控制系统是车床的控制中心,用于控制车床的各项功能和参数。

它包括数控系统、伺服控制器和电器元件等。

数控系统可以编程控制车床的运动和加工过程,实现自动化生产。

伺服控制器可以实现精确的位置控制,提高加工精度。

电器元件是车床电气系统的重要组成部分,用于保证车床的正常运行和安全性能。

总之,CA6140车床具有稳定的结构和可靠的性能,在机械加工领域得到了广泛应用。

它的床身、主轴箱、刀架、进给箱和电气控制系统等部分相互配合,可以实现精密的加工操作。

同时,CA6140车床还具有较高的可定制性和易操作性,可以根据不同的加工需求进行调整和设置。

简述普通机床ca6140的结构组成和工作原理

CA6140普通机床是一种高效率数控车床,主要由机床床身、

主轴系统、进给系统、控制系统和辅助装置等组成。

1. 机床床身:是机床的基本结构,由铸铁或钢板焊接而成。

床身的级数以及梁和柱的形状可以影响机床的稳定性和进给定位精度。

2. 主轴系统:CA6140机床采用直线旋转机床,装有电机及其

轴承盖,可以控制主轴的转速和转向。

主轴采用高精度球轴承,能维持高精度和高刚性。

3. 进给系统:CA6140采用滚珠丝杠与导轨相结合的进给系统。

由于多段倍增齿轮传动,可以实现对各种加工速率的调节。

4. 控制系统:数控系统由电子计算机组成,可以根据加工要求编制程序,以实现精确的工件加工。

数控系统还可以进行监控和故障诊断,保证机床的稳定性和可靠性。

5. 辅助装置:CA6140机床还装有许多辅助装置,如液压系统、电气系统、冷却液系统、尾座等,以便对工件的加工和处理。

工作原理:CA6140机床的工作原理是从控制系统向元器件发

送指令,通过各种电路将驱动信号传递给各个执行机构,以控制机床的运转。

具体实现效果,需要结合工作要求进行精确定位和精密控制。

CA6140车床结构解析

CA6140车床的主要结构部件包括机床主体、滑板、主轴箱和进给箱等。

其中,机床主体是整个车床的基础部分,用于安装和支撑各个部件。

滑板是它的核心组成部分,具有纵向滑动和横向滑动的功能,通过其运动

可以实现工件的切削加工。

CA6140车床的滑板包括上滑板和下滑板。

上滑板可以在主轴箱和工

件的切削轴线之间进行纵向滑动,用于实现工件的纵向进给和回程。

下滑

板位于主轴箱的下方,可以在主轴箱和机床主体之间进行横向滑动,用于

实现工件的横向进给和退刀。

主轴箱是CA6140车床的关键部件,包括主轴和主轴驱动装置。

主轴

是车床的主要传动部件,用于实现工件的旋转运动。

主轴驱动装置包括主

电动机和变速箱,通过主电动机驱动主轴旋转,并通过变速箱实现不同转

速的调节。

进给箱是用于实现工件的进给运动的部件,包括进给电机和进给箱体。

进给电机通过其驱动装置驱动连杆杆与滑板相连接,实现工件的进给和回程。

进给箱体内部设有齿轮和液压装置,用于实现滑板的纵向和横向进给

速度的调节。

CA6140车床的工作原理是:通过主轴旋转,将工件固定在主轴上,

并通过滑板的滑动运动和刀具的切削力,实现工件的切削加工。

滑板可以

实现纵向和横向的进给运动,刀架可以实现刀具的进给和退刀,从而实现

不同形状和尺寸的工件加工。

总之,CA6140车床的结构包括机床主体、滑板、主轴箱和进给箱等部件。

它通过不同部件的运动,实现工件的切削加工。

依靠其稳定的性能和高效的生产能力,CA6140车床在机械加工行业中得到广泛应用。

CA6140普通卧式车床的组成及功能(1)主轴箱。

它固定在机床身的左端,装在主轴箱中的主轴,通过夹盘等夹具装夹工件。

主轴箱的功用是支撑并传动主轴,使主轴带动工件按照规定的转速旋转。

(2)床鞍和刀架部件。

它位于床身的中部,并可沿床身上的刀架轨道做纵向移动。

刀架部件位于床鞍上,其功能是装夹车刀,并使车刀做纵向、横向或斜向运动。

(3)尾座。

它位于床身的尾座轨道上,并可沿导轨纵向调整位置。

尾座的功能是用后顶尖支撑工件。

在尾座上还可以安装钻头等加工刀具,以进行孔加工。

(4)进给箱。

它固定在床身的左前侧、主轴箱的底部。

其功能是改变被加工螺纹的螺距或机动进给的进给量。

(5)溜板箱。

它固定在刀架部件的底部,可带动刀架一起做纵向、横向进给、快速移动或螺纹加工。

在溜板箱上装有各种操作手柄及按钮,工作时工人可以方便地操作机床。

(6)床身。

床身固定在左床腿和右床腿上。

床身是机床的基本支撑件。

在床身上安装着机床的各个主要部件,工作时床身使它们保持准确的相对位置。

[1]CA6140普通车床一、概述:本系列车床用途广泛,主要用于各种回转体零件的外圆、内孔、端面、锥度、切槽及公制螺纹、模数螺纹、径节螺纹等的车削加工,此外还可以用来进行钻孔、铰孔、套料、扩孔、滚花、拉油槽等加工。

适合于使用硬质合金刀具对各种黑色金属和有色金属进行强力高速切削。

加工精度高(可达IT7级)、操纵方便、造型美观大方。

根据中心据不同分500mm、750mm、1000mm、1250mm。

二、主要规格及参数车床型号CA6140主机规格中心高202mm床身上最大回转直径400mm最大工件长度1000mm刀架最大行程(纵向)900mm刀架上最大工件回转直径240mm棒料直径45mm 主轴通孔直径46mm锥孔MT6转速50Hz(60Hz)25~1600r/min (30~2000r/min)正反各12种刀架刀架横向最大行程240mm小刀架最大行程140mm纵向刻度值0.5mm/格100mm/r横刀架刻度值0.05mm/格 4mm/r。

CA6140型车床主要结构及电气控制线路CA6140型车床是普通车床的一种,它的加工范围较广,但自动化程度低,适于小批量生产及修配车间使用。

CA6140型车床主要结构及电气控制线路CA6140型车床是普通车床的一种,它的加工范围较广,但自动化程度低,适于小批量生产及修配车间使用。

一、主要结构及特点普通车床主要由床身、主轴变速箱、进给箱、溜板箱、刀架、尾架、丝杠和光杠等部件组成。

下图是CA6140型普通车床外观结构图主轴变速箱的功能是支承主轴和传动其旋转,包含主轴及其轴承、传动机构、起停及换向装置、制动装置、操纵机构及滑润装置。

CA6140型普通车床的主传动可使主轴获得24级正转转速(10~1400 r/min)和12级反转转速(14~1580 r/min)。

进给箱的作用是变换被加工螺纹的种类和导程,以及获得所需的各种进给量。

它通常由变换螺纹导程和进给量的变速机构、变换螺纹种类的移换机构、丝杠和光杠转换机构以及操纵机构等组成。

溜板箱的作用是将丝杠或光杠传来的旋转运动转变为直线运动并带动刀架进给,控制刀架运动的接通、断开和换向等。

刀架则用来安装车刀并带动其作纵向、横向和斜向进给运动。

车床有两个主要运动,一是卡盘或顶尖带动工件的旋转运动,另一是溜板带动刀架的直线移动,前者称为主运动,后者称为进给运动。

中、小型普通车床的主运动和进给运动一般是采用一台异步电动机驱动的。

此外,车床还有辅助运动,如溜板和刀架的快速移动、尾架的移动以及工件的夹紧与放松等。

二、电气控制要求根据车床的运动情况和工艺要求,车床对电气控制提出如下要求:(1)主拖动电动机一般选用三相鼠笼式异步电动机,并采用机械变速。

(2)为车削螺纹,主轴要求正、反转,小型车床由电动机正、反转来实现,CA6140型车床则靠摩擦离合器来实现,电动机只作单向旋转。

(3)一般中、小型车床的主轴电动机均采用直接启动。

停车时为实现快速停车,一般采用机械制动或电气制动。

CA6140车床结构首先,床身是车床的主体部分,通常由铁碳合金材料制成,具有良好的刚性和稳定性。

床身上有长长的导轨,以保证刀架和尾座的滑动平稳。

此外,床身上还有用于固定工件和刀具的工作台。

其次,主轴箱是车床的重要组成部分,主要包括主轴、主轴箱壳体、主马达和主传动装置等。

主轴可实现回转动作,并通过主动器将动力传递给车床刀具,完成车削工作。

主轴箱壳体用于保护主轴和主传动装置,同时还具有冷却和润滑功能。

刀架是控制载刀器具的部件,并将刀具驱动起来进行切削。

CA6140车床通常采用平刀架的设计,刀架可沿主轴箱水平方向移动,以调整切削位置。

刀架也可沿床身纵向移动,使得刀具可以在工件上进行加工。

刀架上设有进给马达和进给装置,以控制切削的进给速度和进给量。

进给箱是车床的控制部分,用于对切削加工过程进行控制。

进给箱包括进给马达、进给蜗轮蜗杆装置、进给传动系统等。

进给马达提供动力,驱动进给蜗轮蜗杆装置,进而控制刀具的进给速度和进给量。

除了以上主要部件外,CA6140车床还包括尾座、润滑系统、冷却系统、电气控制系统等。

尾座是用于支撑工件的部件,通常可根据工件的长度进行调节。

润滑系统和冷却系统用于对车床进行润滑和冷却,以防止工作过程中的热变形和损伤。

电气控制系统用于对车床的各个部分进行控制和调节,以实现自动化的操作。

总体而言,CA6140车床具有严密的结构和稳定的性能,可以满足大规模零件的车削加工需求。

通过床身、主轴箱、刀架和进给箱等部分的合理组合,车床能够实现精确的切削加工,并能够适应不同尺寸和形状的工件需求。

同时,车床还具有较高的自动化水平和操作便捷性,能够大大提高工作效率和加工质量。

CA6140普通车床的主要部件与56构主抽箱是cA614()车床的重要组成邦分,共结构复杂,主要包抵土轴及变速机构,土轴箱的结构通过主轴箱展开团来学刁。

传动齿轮在展开图中合时并不面在—‘起,需用虚线连接。

cA6140 4t床主袖辆展开图AIJ网2—10所尔,它沿轴川、I、E、m(v)、w的轴线剖升。

1.主轴部件主轴部件是由主轴、主轴上齿轮、轴承等一系列零件组成。

主轴部件是主袖箱的主要部分,它应具有较高的回转精度、足够的刚度和良好的抗振性能。

(1)主轴结构碳刷,集电环cA6140车床主轴结构为一空心阶梯轴。

前端直径大,后端直径小,内孔直径为48瓜m。

主轴采用中空件.主要是为了加工时通过长棒料或采用气动、液压、电气等夹紧装置时穿过驱动装置。

同时中空的结构还可减轻主轴重量,提高主轴抗弯强度。

主轴前端有莫氏6号锥度的锥7L,用于安装前顶尖或心轴,锥面配合方便装卸,锥面摩擦力可靠,可宣接带动心轴或工件旋转。

主轴前端有短锥法兰型结构,它用于安装卡盘或拨盘。

这种结构与其他普通车床相比,具有安装可靠、连接强度高、定位精确等优点,所以这种结构目前在车床主轴中得到广泛应用。

(2)主轴的支承cA6No车床主轴的支承结构为径向三支承,袖向前端定位,如图3—11所示。

主轴轴承的选用对主轴回转精度及刚度有很大影响。

cA6140车床主轴前后文承采用NN30K型双列圆柱滚子轴承(旧型号为3182100轴承),该型号轴承是机床主轴最常用的轴承,具有刚性好、承载能力大,旋转精度高,且内因较薄,内孔是锥度为1,12的锥孔,可通过相对主铀轴颈轴向移动来调整轴承间隙,可保证主轴有较高的旋转精度和刚度。

在主轴中间用Nu2型圆柱银子轴承作辅助支承,以提高主轴部件的支承刚度。

主轴前支承对主轴旋转精度的影响要比后支承大,因此,前轴承的精度要比后轴承高些。

在主袖前支承处采用双向报力角接触球轴承.用于承受向左和向右的轴向力。

由于承受釉向力的轴承配置在主轴前文承处,冈此称为前端定位。