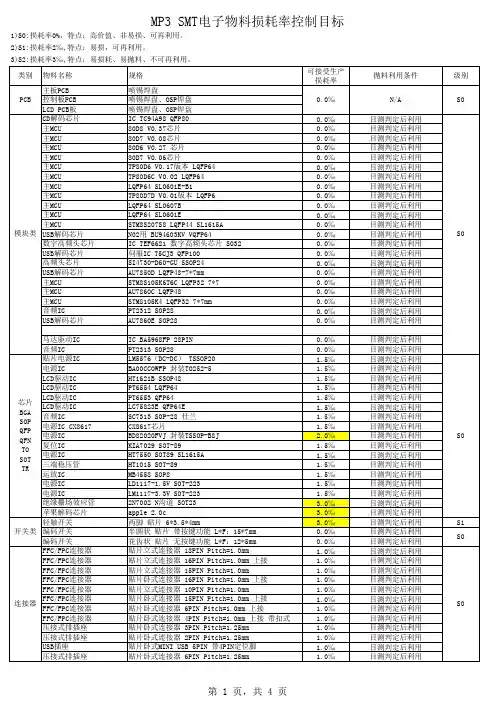

SMT物料损耗标准值

- 格式:pdf

- 大小:1022.35 KB

- 文档页数:2

SMT物料损耗控制规范1.目的控制物料管控,确保厂内自购料及客户提供之原材料在允许损耗范围内。

2.适用范围厂内自购料及客户提供之原材料,半成品,成品均属之3.职责3.1由物控主导原材料帐目的合算,统计生产后差异,再来跟客人对帐。

3.2仓库负责对订单用料及生产余料的发料,收料清点工作3.3生产部负责对所有原材料领料及退料数目清点工作3.4会计对差异数量进行实施罚款执行。

4.相关文件(无)5.定义(无)6.作业程序6.1物料损耗标准:6.1.1SMT贴片小的CHIP件如:0603/0805/1206)订单量在1000套以内损耗要求控制在0.5%,订单量在1000套以外的损耗要求控制在0.4%6.1.2SMT贴片小的CHIP件0402,无论批量大小要求物料损耗控制在0.5%6.13.SMT贴片晶体管如(二极管,三极,三个脚小IC,钽电容)要求物料损耗控制在0.3%(注:小体积为0.3%,大体积为零损耗)6.1.4.SMT贴片晶振、BGA、PCB空板、IC(8个脚以上IC,其中包含8个脚)损耗为零,如有来料不良经过品管及工程确认后,方可一对一退换。

6.15.DIP部份、电阻、电容、二极管、三极管、晶振、物料损耗为0.2%,其它物料均为零损耗,来料不良经过品管及工程确认后,方可一对一退换。

6.2国内业务部:6.2.1业务部负责跟客人洽谈每种物料允许损耗物料比率,并提供给计划部,6.2.2.计划部6.2.2.1物控根据订单量对物料收发进行管控,并核对每次来料数量及发料数量,及订单完成后的生产余料,每张订单交完货后3天内要把客人物料损耗及现有库存数量对清楚,如果有超损耗的部份跟客人确认好后交给业务部。

6.2.3仓库6.2.3.1仓库根据订单量对原材料(包含客供物料)进行收发清点工作,及生产部生产余料的清点及管理,每个客人的物料进行加以标示。

做好帐和标示卡及实物相对应。

6.2.4生产部:6.2.4.1生产部根据每张订单数量再结合BOM表每个物料用量,对每次的生产余料进行盘点,算出实际损耗数量,超出允许损耗范围,要负责落实责任人,并根据超出损耗数量进行处罚。

物料损耗率规定1. 引言物料损耗率是指在生产过程中,由于各种原因导致物料的浪费或损耗的比例。

合理控制物料损耗率对企业来说非常重要,可以降低生产成本、提高生产效率,并确保产品质量。

本文将对物料损耗率规定进行详细阐述,包括损耗率的计算方法、规定的依据、相关控制措施和监督管理要求。

2. 总则为了规范物料损耗率的管理,减少物料浪费和损耗,提高生产效益,制定以下规定:2.1 本规定适用于所有生产环节涉及的物料损耗率管理。

2.2 物料损耗率规定由生产部门、质量管理部门和供应链管理部门共同负责执行。

2.3 所有生产线、车间和工段都应严格按照本规定履行职责,确保物料损耗率控制在合理范围内。

3. 物料损耗率的计算方法物料损耗率的计算方法可以根据不同行业和生产工艺的特点进行灵活调整,但一般包括以下几个关键指标:3.1 原材料消耗量:记录原材料的进货量和使用量,计算原材料的实际消耗量。

3.2 产成品数量:统计生产出来的合格产品的数量。

3.3 生产过程中的废品数量:记录生产过程中产生的不合格品或废品的数量。

3.4 流失和损耗量:记录在生产过程中因为挂耳、飞溅、风化等原因导致的物料流失和损耗的数量。

物料损耗率计算公式如下:$$ 损耗率 = \\frac{废品数量 + 流失损耗量}{原材料消耗量 - 废品数量} $$4. 物料损耗率规定的依据物料损耗率规定的依据主要包括国家相关法律法规、企业内部管理制度和行业标准。

4.1 国家相关法律法规:根据国家制定的相关法律法规,明确了企业对物料损耗率的合理控制要求。

4.2 企业内部管理制度:企业内部可以制定相应的管理制度,明确物料损耗率的计算和控制方法,以及责任分工和考核机制。

4.3 行业标准:参考行业标准,了解行业内同类产品的物料损耗率水平,为制定企业内部控制目标提供依据。

5. 物料损耗率的控制措施为了减少物料的浪费和损耗,以下措施可供参考:5.1 生产线的优化:对生产线进行合理规划和优化,减少生产过程中可能导致物料损耗的环节,提高生产效率。

审核栏(打×为是):

□总经办签名/日期___________ 系统部签名/日期__________

□业务中心签名/日期___________ 资讯部签名/日期__________

技术中心签名/日期___________ 木箱部签名/日期___________

□品质中心签名/日期___________ 喇叭部签名/日期__________

资材中心签名/日期___________ 工程部签名/日期__________

财务中心签名/日期___________ 仓储部签名/日期__________

制造中心签名/日期___________ 策略采购签名/日期__________

编制:审核:批准:

分发部门(打×为是):

()总经办()生产部()工程部

()业务中心()注塑部()人力部

()技术中心()丝印部()机电部

()资材中心()品管部()成品仓

()财务中心()品保部()材料仓

其它部门(请填写在此处):。

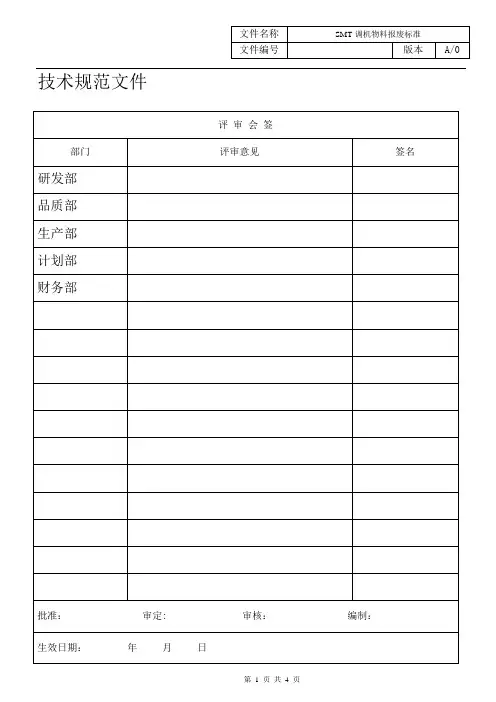

技术规范文件

文件修订页

1 目的

有效控制物料因调机而产生的报废量,降低物料报废费用,确保生产保质保量交付生产订单。

2 适用范围

适用于装配三部SMT车间。

3 术语和定义

3.1新产品:指批量生产次数N<3次的产品;老产品:指批量生产次数N≥3次的产品;

3.2特定品:客户特别定制产品的订单产品。

3.3允许最大报废数:为单个订单上线生产的报废数,不是每个产品;

3.4元件点数界定:

3.4.1元件点数多:单个拼板元件点数超过1000的。

3.4.2元件点数较多:单个拼板元件点数在500-1000的。

3.4.3元件点数少:单个拼板元件点数低于500的

4 职责和权限

4.1 车间报废走单需注明报废原因,并严格区分调机与生产报废;

4.2 财务部需将调机报废率归为一类统计,与正常生产报废率区分;

4.3元件来料不良应由供应商补料,以实际报废产品数为准。

5 内容和方法

5.1SMT调机报废数量(单位:PCS)

5.2 贴片机稳定性通常为正常,不正常以设备维修单为准,最大允许报废数量为常态的2倍。

5.3 物料来料零散需接料带方能作业的抛料严重,最大允许报废数量为常态的2倍。

6 相关及支持文件

6.1 文件控制程序

7 相关记录

7.1《调机记录表》

8 附录(根据需要设置)。

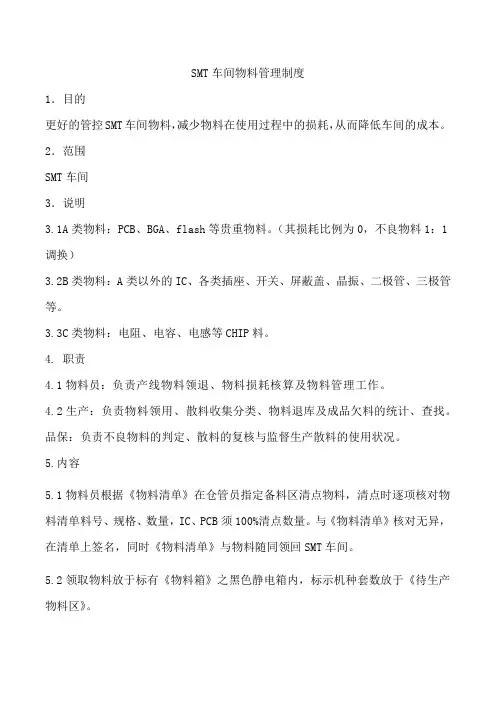

SMT车间物料管理制度1.目的更好的管控SMT车间物料,减少物料在使用过程中的损耗,从而降低车间的成本。

2.范围SMT车间3.说明3.1A类物料:PCB、BGA、flash等贵重物料。

(其损耗比例为0,不良物料1:1调换)3.2B类物料:A类以外的IC、各类插座、开关、屏蔽盖、晶振、二极管、三极管等。

3.3C类物料:电阻、电容、电感等CHIP料。

4. 职责4.1物料员:负责产线物料领退、物料损耗核算及物料管理工作。

4.2生产:负责物料领用、散料收集分类、物料退库及成品欠料的统计、查找。

品保:负责不良物料的判定、散料的复核与监督生产散料的使用状况。

5.内容5.1物料员根据《物料清单》在仓管员指定备料区清点物料,清点时逐项核对物料清单料号、规格、数量,IC、PCB须100%清点数量。

与《物料清单》核对无异,在清单上签名,同时《物料清单》与物料随同领回SMT车间。

5.2领取物料放于标有《物料箱》之黑色静电箱内,标示机种套数放于《待生产物料区》。

5.3无料盘的卷装料需缠在同类型料盘上,一个料盘只允许缠一种物料,做好明确标识。

5.4当接到安排生产时,操机员在作业过程中应对A类物料和散料作百分百清点。

发现任何疑点或不足应立即反映并跟催。

5.5操机员依《站位表》上料生产,生产线上不得随意放置物料。

所有在线物料按站位挂在物料架上便于换料,同时在同一机台上不能有两个机种物料存在。

5.6生产时每小时查核1次机台抛料状况,发现A类物料有抛料现象、CHIP料抛料率超过0.3%时立即知会工程人员改善,工程师每天必须跟踪机台抛料状况。

5.7及时将散件收集分类、分装交由IPQC确认OK后使用,避免遗留或积压。

操作人员严禁私自将相同规格但厂商及客户不同的物料相互混用或滥用。

5.8生产线配置空盘垃圾专用箱,作业员在换料后应将空料盘整齐的摆放于专用箱内。

每日下班之前由技术员认真的检查一遍,确保不出现物料被遗弃的现象。

5.9当生产完成或缺料状况下,操机员在接到拆料之命令时及时把每站物料卸下放于指定物料箱内。

文久包装印刷有限公司页码:1-4页车间制品损耗标准FD080416 一.印刷车间1.总损耗率:以以下标准为基数,每降低一个百分点奖本机组1000元,每增加一个百分点扣本机组800元。

印刷打样(仓库领料每色减60米)减去后计算损耗率。

印刷米数(m)1—3色4—6色7—9色1500m-3000m(含损耗率7% 损耗率8.5% 损耗率9% 3000m)损耗率6% 损耗率7.5% 损耗率8% 3000m-6000m(含6000m)损耗率5% 损耗率6.5% 损耗率7% 6000m-9000m(含9000m)损耗率4% 损耗率5.5% 损耗率6% 9000m-12000m(含12000m)损耗率3% 损耗率4.5% 损耗率5% 12000m-15000m(含15000m)15000m-30000m(含损耗率2% 损耗率3.5% 损耗率4% 30000m)30000m以上损耗率1.5% 损耗率2.5% 损耗率3% 2. 重大损耗标准:印刷米数(m)1—3色4—6色7—9色1500m-3000m(含损耗率10% 损耗率15% 损耗率20% 3000m)损耗率8% 损耗率12% 损耗率15% 3000m-6000m(含6000m)6000m-9000m(含损耗率7% 损耗率9.5% 损耗率12% 9000m)9000m-12000m(含损耗率6% 损耗率8% 损耗率10% 12000m)损耗率5% 损耗率6.5% 损耗率8% 12000m-15000m(含15000m)15000m-30000m(含损耗率4% 损耗率5% 损耗率6% 30000m)30000m以上损耗率2% 损耗率3% 损耗率4% 3. 奖: 损耗价为零的奖班组1500元;损耗成本价1000元以下的, 奖班组1000元;损耗成本价1000元---2000元的, 奖班组500元;罚:原材料损耗达到重大损耗标准的,将按以下标准扣罚各班组:错版错色扣罚总成本价的60%;刀线、刮不干净、色差扣35%;套印不准扣30%;堵版、粘墨、气泡不均、油墨发皱、压辊未压到、压痕扣20%;因机组原因造成印版碰版重制的扣机组80%制版费.二.复合车间1.损耗率:按以下标准为基数,每降低一个百分点奖复合整个车间1500元,每增加一个百分点罚整个车间1000元。

【干货】电子制造企业《SMT仓库管理规范》作业指导书1.0目的通过建立仓库管理制度,指导和规范仓库人员日常作业行为,预防库存物料有所损失,提高工作效率。

保障SMT与仓库之间物料作业顺畅,使SMT物料的发放、退仓作业有序进行,制定此作业规范。

2.0范围适用于SMT仓库管理。

适用于SMT物料的准备、发放、领用、退仓等。

3.0 定义/参考A类物料:SMT使用的IC、Mosfit等高价值物料;B类物料:SMT使用的二极管、三极管等物料;C类物料:贴片电阻、贴片电容(Chip)类物料;紧急订单:未在生产计划内,业务临时追加的订单,简称急单。

4.0 职责PMC:负责生产计划的制定、生产指令下达、生产投料单的发放及退仓物料的签核;IQC:负责退仓物料的检验;仓库:按生产投料单备料、发料及超出投料单需求物料的调拨申请、退料接收、退料调拨的审核;SMT:按生产计划领料组织生产,结单退料、线边仓物料管理。

5.0程序5.1物料损耗根据公司生产情况和业界一般情况,SMT各类物料损耗率规定如下:A类物料:0‰B类物料:1‰C类物料:3‰以上损耗率按物料类别建入系统BOM,每次发料时直接发到工单。

5.2工单下达PMC以邮件的方式,发布未来两周的生产计划,原则上未来一周的生产计划不能变动,未来第二周的生产计划可以变动20%;生产计划的变动必须以书面的形式通知到仓库、制造、品质、工程。

PMC根据发布的生产计划,提前三天通过邮件滚动发布工单通知到仓库、制造、工程、品质,并同时打印一式四联的生产投料单,签署上线时间/日期和姓名后交仓库文员。

急单处理:紧急插单必须预留4小时仓库备料时间,除在投料单上写明上线时间/日期外,还需写明因此而可以延缓备料的工单。

5.3备料仓库文员收到生产投料单后,按物料属性将投料单分配给仓管员。

仓管员按单上写明的上线时间提前4小时备好料,如果没有写明上线时间/日期,仓管员可以将投料单退回PMC。

紧急投料单在PMC注明的时间前备好料,前提是PMC需提前4小时下达投料单。

附件生产物料损耗定额标准参照BOM单,依据封装及价值,按照一定比例提供损耗如下:研发类(1-100PCS)6.1、PCB板:损耗率1%;6.2、电阻、电容类,正常为盘状料或编带截料,无散装料;6.2.1封装0603及以下:耗损率10%,50≤每种≥100颗;6.2.2封装0805及以上:耗损率5%,10≤每种≥30颗;6.3、电感类,正常为盘状料或编带截料,无散装料;6.3.1封装0603及以下:耗损率10%,50≤每种≥100颗;6.3.2封装0805及以上:耗损率5%,10≤每种≥30颗;6.3.3封装1210及以上:耗损率3%,5≤每种≥10颗6.4、二极管、LED灯类,正常为盘状料或编带截料,无散装料;6.4.1封装0603及以下:耗损率10%,50≤每种≥100颗;6.4.2封装0805及以上:耗损率5%,10≤每种≥30颗;6.4.3封装1210及以上:耗损率3%,5≤每种≥10颗6.5、三极管类,正常为盘状料或编带截料,无散装料:损耗率3%,3≤每种≥5颗;6.6、晶振类,正常为盘状料或编带截料,无散装料:损耗率3%,3≤每种≥5颗;6.7、IC类:正常为盘状料、管状料、托盘料或编带截料无散装料;6.7.1封装2MM及以下:损耗率3%,5≤每种≥10颗;6.7.2封装2MM及以上:损耗率1%;6.7.3贵重IC及BGA:耗损率0%6.8、按键类:正常为盘状料或编带截料,无散装料:损耗率3%,3≤每种≥5颗;6.9、接插件类:正常为盘状料或编带截料,无散装料:损耗率3%,3≤每种≥5颗;6.10、插座、插针类:损耗率3%,3≤每种≥5颗;6.11、线材类:损耗率3%;6.12、屏蔽罩类:损耗率3%6.13,其他类:损耗率3%6.14,塑胶类:损耗率3%6.15,硅胶类:损耗率3%6.16,五金类:损耗率3%6.17,模切类:损耗率3%6.18,其他电子组件类:损耗率3%试产类(100-1000):6.1、PCB板:损耗率0.5%;6.2、电阻、电容类,正常为盘状料或编带截料,无散装料;6.2.1封装0603及以下:耗损率5%,50≤每种≥100颗;6.2.2封装0805及以上:耗损率5%,10≤每种≥30颗;6.3、电感类,正常为盘状料或编带截料,无散装料;6.3.1封装0603及以下:耗损率5%,10≤每种≥30颗;6.3.2封装0805及以上:耗损率3%,5≤每种≥10颗;6.4、二极管、LED灯类,正常为盘状料或编带截料,无散装料;6.4.1封装0603及以下:耗损率5%,10≤每种≥30颗;6.4.2封装0805及以上:耗损率3%,5≤每种≥10颗;6.5、三极管类,正常为盘状料或编带截料,无散装料:损耗率2%,3≤每种≥5颗;6.6、晶振类,正常为盘状料或编带截料,无散装料:损耗率2%,3≤每种≥5颗;6.7、IC类:正常为盘状料、管状料、托盘料或编带截料无散装料;6.7.1封装2MM及以下:损耗率3%,5≤每种≥10颗;6.7.2封装2MM及以上:损耗率1%;6.7.3贵重IC及BGA:耗损率0%6.8、按键类:正常为盘状料或编带截料,无散装料:损耗率2%;6.9、接插件类:正常为盘状料或编带截料,无散装料:损耗率2%;6.10、插座、插针类:损耗率2%;6.11、线材类:损耗率2%;6.12、屏蔽罩类:损耗率2%6.13,其他类:损耗率2%6.14,塑胶类:损耗率2%6.15,硅胶类:损耗率2%6.16,五金类:损耗率2%6.17,模切类:损耗率2%6.18,其他电子组件类:损耗率2%成熟产品批量类:6.1、PCB板:损耗率0.01%;6.2、电阻、电容类:损耗率0.5%;6.3、电感类:损耗率0.2%;6.4、IC类:耗损率0.1%(BGA,贵重IC零耗损);6.5、二极管类:损耗率0.2%;6.6、LED类:损耗率0.4%;6.7、三极管类:损耗率0.2%;6.8、晶振类:损耗率0.2%;6.9、按键类类:损耗率0.1%;6.10、接插件类:损耗率0.3%;6.11、插座、插针类:损耗率0.2%;6.12、散热器类:损耗率0.2%;6.13、线材类:损耗率0.2%;6.14、木箱:损耗率0%;6.15、包材类:损耗率0.5%;6.16、EVA类:损耗率0.5%;6.17、螺丝/螺母:损耗率1%;6.18、五金件/接线柱/定位扣/屏蔽罩:损耗率0.5%;6.20、塑胶原料:损耗率0.2%;6.21,塑胶类:损耗率0.2%6.22,硅胶类:损耗率0.2%6.23,五金类:损耗率0.2%6.24,模切类:损耗率0.1%6.25,其他电子组件类:损耗率0.05%6.26、所有辅料:损耗率0.1%;6.27、其他类:损耗率0.1%7、超领料规定:超出损耗范围,填报《物料超领单》,按照原价进行赔偿。

深圳市海宇电子科技有效公司仓库SMT贴片物料管控方案至开厂以来SMT部门存在诸多问题,特别是物料问题,是SMT内部一直存在却又无法攻克的堡垒,同时因SMT部的物料问题,同样也给周边部门特别是PMC部带来诸多的麻烦与负担,为节约成本,同时为了减轻其他部门的负担,特制定以下物料管控方案:一、现在物料所存在的问题1.1.物料丢失(A级材料、PCB、CHIP料)1.2.物料抛料(A级材料、CHIP料)1.3.物料报废(A级材料、PCB)二、针对以上问题制定以下方案2.1.物料丢失(抛料)2.1.1.A级材料:A级材料必须从物料房领出时都必须画好数量且对点再上生产线。

-----------PMC 2.1.2.白夜班人员必须每天交接同时每班交接OK后必须交当班领班确认,如异常必须100%记录于《物料交接异常记录表》上。

------------吴利华/汪泉。

2.1.3.工程部必须将所有设备内有可能掉IC的地方进行胶纸封好,防止IC掉入设备内部。

------------陆良.2.1.4.每台泛用机操作员下班时都必须对设备进行清理,将设备内的抛料及时找出,同时清理碎料带时必须对垃圾箱进行查找,垃圾必须由专人检查。

------------吴利华/汪泉。

2.1.5.在设备生产过程中如有抛料应及时停机找出来,如连续抛料超出3PCS须立即通知工程技术员进行处理。

并开出《制程异常单》------------吴利华/汪泉/技术员。

2.1.6.每款生产完后必须及时盘点,同时在物料交接本上注明结单差异数,签名确认,并将此订单所有交接记录集中交由当班领班审核后交物料房存档,并开出物料超领单附带责任人签名。

------------吴利华/汪泉/操作员。

2.1.7.每班散料将由领班负责手贴完成,交接时数量的必须当面点清并签名确认,如果交接无异常,则结单少料则由最后结单的人员承担一切物料扣款。

------------吴利华/汪泉/操作员。

《》2010-11-3为了减少物料损耗,减少公司生产成本,增强相关人员的责任心,使其能够爱护公司财物。

现要求生产过程中做到以下监控措施:1、生产线在收料时点清数量,散料、PCB等需点实数,保证上拉物料数量足够。

2、生产线不存成套物料,物料存放在货仓,生产线在使用前4H才从货仓转出,减少物料丢失机会。

3、所有贵重物料(PCB、IC、晶体、LED、插座等)货仓只发实数给生产线,不多发。

4、在生产线的物料生产线人员需严格看管,非使用人员不可随便将生产线物料、机板拿离生产线需及时登记以便查核。

5、生产线操作员定时查看机器抛料数量,若有异常(CHIP料超2%,贵重物料超0.5%)需立即找技术员(或工程师)改善并知会线长,直至改善OK。

6、操作员在装料时需特别注意控制料带胶纸撕开的长度,以物料刚好到取料位置为准,避免物料损耗。

7、操作员换料时需遵循以下指导思想:xx停机,不可因忙乱而错料!8、转机时和换Feeder时,需选用配套的Feeder,避免错步距导致物料损耗。

9、过炉前的PCBA在移动过程中需稳拿稳放,避免碰坏机板导致洗板,造成物料损耗。

10、注意各工序的品质监控,避免人为出错导致机板报废。

11、包装人员切记不要混板,避免人为导致机板丢失。

12、白、夜班各工序人员需对物料进行清楚交接,避免交接不清导致不见料。

13、生产线清机后的剩余物料即时盘点,然后退回货仓。

14、生产线套料间挪用物料时,需自行记录以便查询。

15、工程人员确保打机程序正确,避免因程序出错导致的错料。

16、下班前和转机前,操作员需将机器中的散料清理出来,用铅锡膏瓶装好,并写上标识,物料员再将可使用的物料安排人员挑出并按规定流程再使用。

17、物料掉地面、工作台面或运输轨道上,需立即捡起。

18、操作员在丢空料带等垃圾时,需检查垃圾箱,并将掉入垃圾箱的物料捡出,并放入散料瓶。

19、需保证每台机器有散料盒或瓶以方便操作员收集散料,所有散料需及时挑选分类、并叫IPQC确认后第一时间使用。