催化剂再生反应原理

- 格式:doc

- 大小:11.00 KB

- 文档页数:1

脱硝催化剂是用于减少尾气中氮氧化物(NOx)排放的一种技术。

在使用过程中,脱硝催化剂会逐渐失效,需要进行再生以恢复其催化性能。

以下是八种常见的脱硝催化剂再生过程:1.热空气再生(Hot Air Regeneration):通过将热空气通入催化剂床层,提高催化剂温度,使其表面吸附的积碳燃烧,从而清除催化剂上的碳积物。

2.直接电阻加热再生(Direct Resistance Heating Regeneration):利用电流通过催化剂层产生的电阻加热效应,使催化剂温度升高,达到清除积碳的目的。

3.蒸汽再生(Steam Regeneration):通过向催化剂床层喷入蒸汽,利用蒸汽的高温和波动压力,清除催化剂上的碳积物。

4.氨气再生(Ammonia Regeneration):将氨气注入催化剂床层,在高温下与催化剂表面的碳积物反应生成氮气和水蒸气,清除催化剂上的碳积物。

5.氢气再生(Hydrogen Regeneration):将氢气通入催化剂床层,在高温下与催化剂表面的碳积物反应生成甲烷和水蒸气,清除催化剂上的碳积物。

6.氧气再生(Oxygen Regeneration):向催化剂床层供应纯氧气或含氧量较高的气体,利用氧气的高温燃烧作用清除催化剂上的碳积物。

7.催化燃烧再生(Catalytic Combustion Regeneration):在催化剂床层中引入一定量的燃料,通过催化燃烧的方式提高催化剂温度,清除催化剂上的碳积物。

8.生物再生(Biological Regeneration):利用特定的微生物,在适宜的环境条件下,通过生物降解作用清除催化剂上的碳积物。

这些再生过程可以根据具体的脱硝催化剂类型和工艺要求进行选择和调整。

不同的再生方法具有各自的优缺点,需要综合考虑成本、能耗、排放等因素进行决策。

催化剂再生反应是C+O=CO2的反应过程,C就是催化剂参与芳构化反应后,原料在催化剂上的积碳,O主要来源于再生空气。

控制氧含量主要是控制催化剂烧焦温度和烧焦速度,不要出现催化剂局部出现超温的情况。

尤其是在催化剂再生初期,催化剂表面积碳较高,要是再生气中氧含量过高,会导致烧焦过程剧烈,床层温度由于烧焦反应的存在,导致床层过高,超过催化剂及反应器的设计承受最高温度。

所以在再生初期一定要严格控制氧含量,氧含量的调整,要根据床层最高温度变化缓慢增加。

再生脱硝催化剂再生脱硝催化剂是一种用于处理烟气中氮氧化物(NOx)的重要技术。

它可以有效地降低工业废气、汽车尾气等中的NOx排放量,减少对环境的污染。

再生脱硝催化剂的研发和应用已成为环保领域的热点之一。

再生脱硝催化剂是一种可以循环使用的催化剂,它能够在一定的温度和气氛条件下催化氨(NH3)与NOx反应生成氮气和水蒸气。

这种催化剂通常由多种金属氧化物组成,如铜、铁、钨等。

此外,再生脱硝催化剂还可以在低温下活化,提高其催化性能。

再生脱硝催化剂的工作原理是基于氨选择性催化还原(NH3-SCR)反应。

在催化剂表面,NOx与氨发生反应生成氮气和水蒸气。

这个过程是在催化剂表面上的活性位点上进行的,需要适当的温度和气氛条件。

通过调节催化剂的成分和结构,可以优化催化剂的催化性能,提高脱硝效率。

再生脱硝催化剂的研发和应用为减少大气污染做出了重要贡献。

在工业生产和汽车尾气处理中,再生脱硝催化剂被广泛应用。

它不仅能够有效降低NOx排放量,还能减少其他有害物质的排放,对改善空气质量具有重要意义。

然而,再生脱硝催化剂在实际应用中还存在一些问题。

首先,催化剂的活性会随着使用时间的增加而降低,需要定期更换或再生。

其次,催化剂在高温条件下容易受到硫化物等有害物质的中毒,降低催化活性。

因此,提高催化剂的稳定性和抗中毒能力是当前研究的重点。

为了解决这些问题,研究人员正在不断改进再生脱硝催化剂的性能。

他们通过改变催化剂的成分和结构,优化催化剂的催化活性和稳定性。

此外,还有人在催化剂表面修饰上下功夫,以提高催化剂的抗中毒能力。

这些努力将进一步推动再生脱硝催化剂的发展和应用。

总的来说,再生脱硝催化剂是一种重要的环保技术,可以有效降低工业废气、汽车尾气等中的NOx排放量。

随着研究的深入和技术的不断改进,再生脱硝催化剂的性能将得到进一步提升,为改善空气质量和保护环境做出更大的贡献。

希望未来能有更多的创新和突破,推动再生脱硝催化剂技术的发展。

催化剂循环再生原理及应用催化剂循环再生是指利用特定技术手段对失活的催化剂进行再生,恢复其活性和选择性,使其可以被重复使用。

催化剂的再生是一种经济、高效的方法,可以大大延长催化剂的使用寿命,减少催化剂的使用量,降低生产成本,因此在化学工业中得到广泛应用。

催化剂循环再生的原理主要包括物理再生、化学再生和生物再生三种。

物理再生主要是通过物理方法去除催化剂上的污染物,一般包括气体燃烧法、高温高压水洗法、溶剂洗涤法和超声波清洗法等。

气体燃烧法是指将失活的催化剂与气体混合后进行热解,将污染物燃烧掉;高温高压水洗法是指将失活的催化剂放入高温高压水中进行清洗;溶剂洗涤法是指将失活的催化剂放入溶剂中进行清洗;超声波清洗法是指利用超声波的振动作用将催化剂上的污染物溶解掉。

这些物理方法能够有效去除催化剂表面的污染物,恢复催化剂的活性。

化学再生是通过化学方法对失活的催化剂进行再生,主要包括还原、氧化和酸洗等。

还原是指将失活的催化剂放入还原剂中进行还原反应,将催化剂上的氧化物还原成金属或金属氧化物,恢复催化剂的活性;氧化是指将失活的催化剂放入氧化剂中进行氧化反应,将催化剂上的有机残留物氧化成二氧化碳和水蒸气,恢复催化剂的活性;酸洗是指将失活的催化剂放入酸性溶液中进行酸洗,将催化剂上的杂质物质溶解掉,恢复催化剂的活性。

化学再生可以有效去除催化剂上的污染物,提高催化剂的活性和选择性。

生物再生是利用微生物的特殊代谢能力对失活的催化剂进行再生,主要包括微生物氧化法、酶法和生物固定法等。

微生物氧化法是指利用细菌、真菌等微生物介入反应体系,通过其代谢能力将催化剂表面的污染物降解为无机盐或二氧化碳等无害物质,恢复催化剂的活性;酶法是指利用特定酶催化剂进行催化反应,将催化剂表面的污染物进行降解,恢复催化剂的活性;生物固定法是指将失活的催化剂与生物固定在一起,在反应体系中进行反应,通过微生物的代谢活性促进催化剂的再生。

生物再生能够高效降解催化剂表面的污染物,使催化剂恢复原有的活性和选择性。

催化剂的再生技术与应用催化剂是一种化学反应过程中广泛使用的材料。

在过去,使用催化剂只能是一次性的,催化剂使用后便不能再次使用,这直接增加了成本和难度,也大大浪费了资源。

为了更有效地利用催化剂,科学家们开始研究催化剂的再生技术。

催化剂再生技术不仅能够降低成本和减轻环境污染,还能进一步提高催化剂的效率和使用寿命。

一、催化剂再生技术的原理催化剂再生技术的原理在于,通过一定的技术手段,将废弃的催化剂重新激活,让他们重新参与到反应中。

这通常需要改变催化剂的物理性质或化学性质。

在催化剂再生技术中,有三种常见方式:1.改变物理性质:例如表面形貌,孔隙结构等2.改变催化剂的组成部分:更换或添加新物质3.改变催化剂的表面:氧化还原等表面处理技术二、常见的催化剂再生技术1.超声波反应器再生技术超声波技术已经被广泛应用于医学和水处理领域,现在越来越多地用于催化剂再生技术。

超声波可通过振荡的方式在液体中产生微小气泡,这些气泡在扩大时释放能量,形成高温高压区域,产生局部的物理搅动和破碎作用,从而改变催化剂的物理性质和表面性质,使其再次成为有效的催化剂,提高其效率和使用寿命。

2.等离子体技术等离子体技术是将气体置于电场中产生高温高压,使气体原子被激发成为带电离子,使化学反应更容易发生。

等离子体技术不仅可以清除催化剂表面上的软垢和沉积物,还可以通过改变催化剂表面的物理和化学性质来提高催化剂的效率。

这项技术已广泛应用于催化剂的再生和制备领域。

3.微波技术微波技术是一种通过跨越电磁波实现加热的方法。

它具有快速高效的特点,并且可以在液体和固体中产生局部的高温区域,通过催化剂再生技术,可以改变催化剂的物理和化学性质,提高催化剂的效率和寿命。

三、催化剂再生技术的应用催化剂再生技术已经得到了广泛的应用,例如,汽车尾气处理催化剂,蜂窝式催化剂等。

传统上,这些催化剂使用后都只能通过更换的方式解决,从而增加了成本和环境压力。

另外,催化剂再生技术在精细化学品、医药等领域也有着广泛应用的前景。

重整催化剂再生氧氯化原理方程式

(最新版)

目录

1.引言

2.重整催化剂再生氧氯化原理

3.氧氯化反应方程式的编写

4.结论

正文

【引言】

在化工领域,重整催化剂再生氧氯化技术具有重要的应用价值。

为了更好地理解和优化这一过程,有必要对其原理及方程式进行深入研究。

本文旨在解析重整催化剂再生氧氯化原理,以及相关方程式的编写。

【重整催化剂再生氧氯化原理】

重整催化剂再生氧氯化是一种重要的催化技术,主要用于生产氯气和氧气。

该过程的关键在于催化剂的再生,即在反应过程中,催化剂因吸附氯和氧而中毒,需要通过再生使其重新恢复活性。

再生过程中,催化剂在高温条件下与氧氯化物反应,生成氯气和氧气。

【氧氯化反应方程式的编写】

根据重整催化剂再生氧氯化原理,我们可以编写相应的反应方程式。

以铂催化剂为例,其再生反应方程式如下:

Pt + Cl2 → PtCl2

PtCl2 + O2 → PtO2 + Cl2

其中,Pt 表示铂催化剂,Cl2 表示氯气,O2 表示氧气,PtCl2 表示氯化铂,PtO2 表示氧化铂。

【结论】

总的来说,重整催化剂再生氧氯化原理是化工领域中一个重要的研究课题。

通过深入研究这一原理,我们可以更好地理解和优化相关生产过程,从而提高生产效率和经济效益。

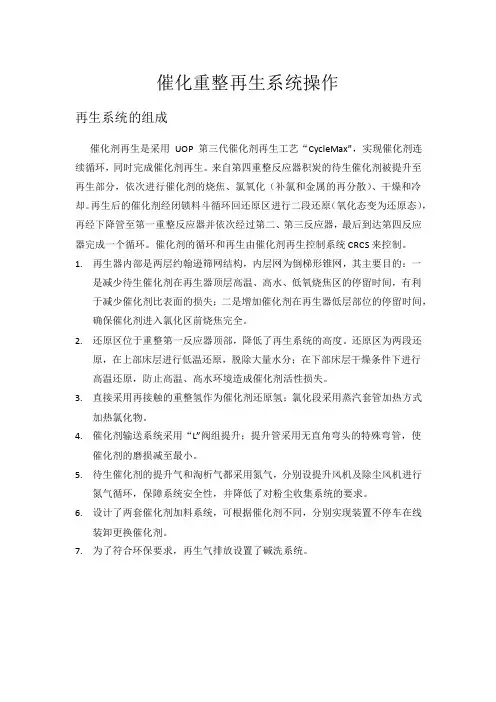

催化重整再生系统操作再生系统的组成催化剂再生是采用UOP第三代催化剂再生工艺“CycleMax”,实现催化剂连续循环,同时完成催化剂再生。

来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯氧化(补氯和金属的再分散)、干燥和冷却。

再生后的催化剂经闭锁料斗循环回还原区进行二段还原(氧化态变为还原态),再经下降管至第一重整反应器并依次经过第二、第三反应器,最后到达第四反应器完成一个循环。

催化剂的循环和再生由催化剂再生控制系统CRCS来控制。

1.再生器内部是两层约翰逊筛网结构,内层网为倒梯形锥网,其主要目的:一是减少待生催化剂在再生器顶层高温、高水、低氧烧焦区的停留时间,有利于减少催化剂比表面的损失;二是增加催化剂在再生器低层部位的停留时间,确保催化剂进入氯化区前烧焦完全。

2.还原区位于重整第一反应器顶部,降低了再生系统的高度。

还原区为两段还原,在上部床层进行低温还原,脱除大量水分;在下部床层干燥条件下进行高温还原,防止高温、高水环境造成催化剂活性损失。

3.直接采用再接触的重整氢作为催化剂还原氢;氯化段采用蒸汽套管加热方式加热氯化物。

4.催化剂输送系统采用“L”阀组提升;提升管采用无直角弯头的特殊弯管,使催化剂的磨损减至最小。

5.待生催化剂的提升气和淘析气都采用氮气,分别设提升风机及除尘风机进行氮气循环,保障系统安全性,并降低了对粉尘收集系统的要求。

6.设计了两套催化剂加料系统,可根据催化剂不同,分别实现装置不停车在线装卸更换催化剂。

7.为了符合环保要求,再生气排放设置了碱洗系统。

再生系统基本功能CRCS控制系统UOP CycleMax催化剂再生控制系统CRCS是一个可编程的控制包,专门用于催化剂再生系统。

它与DCS一起使用,对催化剂再生系统进行闭锁料斗阀门斜坡控制和逻辑控制,调节通过再生器和反应器系统的催化剂流量。

CRCS控制系统自带一个控制柜和提供与DCS通讯的接口,操作员可在控制柜中监视和控制再生系统。

加氢催化剂再生技术的研究进展发布时间:2022-07-15T06:42:40.581Z 来源:《科学与技术》2022年第5期3月作者:孙亮[导读] 加氢催化剂再生技术的原理与催化剂失活的原因之间存在紧密的关联孙亮中国石油玉门油田分公司炼油化工总厂加氢车间甘肃玉门 735200摘要:加氢催化剂再生技术的原理与催化剂失活的原因之间存在紧密的关联。

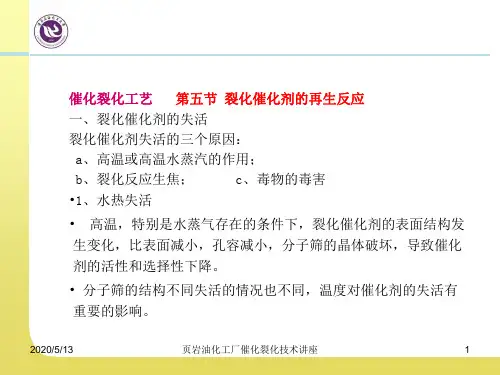

而催化剂失活的原因可分为中毒性失活、烧结及热失活、结焦和堵塞失活。

高温加氢汽化再生催化剂技术是当前应用最广泛的技术,本文对此进行介绍,供参考。

关键词:加强氢催化剂再生;失活原因;高温气化引言:加强氢催化剂是指化合物与氢进行加成反应时添加的催化剂,主要用于产品生产、原料净化、产物精制等。

制备加氢催化剂时,原料来源至关重要。

比如在炼油化工领域,进行原油提炼的过程中会产生大量废催化剂,即失活催化剂。

有资料显示,针对废催化剂进行科学、合理处理可以对炼油行业的经济效益产生正面影响,是实践可持续发展理念的重要举措。

除此之外,由于加氢催化剂占炼油废催化剂的比例较大,故围绕加氢催化剂再生技术进行开发对相关行业的发展均具有重要意义。

1.催化剂的失活形式与再生原理分析催化剂再生技术在一定程度上决定催化剂的采购成本,对相关领域的企业而言,若掌握催化剂再生技术,可有效降低成本支出,达到提高利润空间的目的[1]。

提及催化剂的再生技术,首先需要明确催化剂的“失活”与“再生”相关的原理。

从化学和分子学角度来看,催化剂的失活可根据“能否有效恢复活性”分为“暂时性失活”及“永久性失活”两种形式。

导致催化剂失活的原因可分为中毒性失活、烧结及热失活、结焦和堵塞引起的失活。

具体而言:①中毒引起的失活。

可进一步分为暂时性中毒(可逆中毒,有毒成分在活性中心上进行吸附和化合,生成的键去强度相对较弱,通过特定的方法去除毒性成分后,便可恢复催化剂的活性,其原本的性质不会受到影响)、永久中毒(不可逆中毒,有毒物质与催化剂内的活性组分发生了不可逆的相互作用,生成的化学键强度极大,常规方法无法恢复催化剂原本的性状,强行恢复后也失去原有性能)、选择性中毒(催化剂接触某类有毒物质之后,其原先具备的某种性能,即对某种反应的催化能力会失去,但却保留其他催化能力)。

催化剂再生反应及其影响因素

催化剂再生反应是指恢复催化剂活性的过程,一般是通过将失活的催化剂暴露在适当的条件下,使其重新获得催化活性。

催化剂再生的影响因素主要包括以下几个方面:

1. 活性中心的失活程度:催化剂再生的效果与活性中心的失活程度有关。

如果活性中心完全失活,再生的效果可能会很差;而如果只有部分活性中心失活,再生的效果会好一些。

2. 再生条件:再生催化剂时,所选择的再生条件也会对再生效果产生影响。

例如,再生温度、再生气氛、再生时间等。

3. 催化剂的性质:催化剂的物理化学性质也会对再生效果产生影响。

例如,催化剂的结构、表面活性、孔隙结构等。

4. 催化剂的失活原因:催化剂失活的原因有很多种,包括积碳、活性位点中毒、中间物吸附、物理结构破坏等。

不同的失活原因对再生效果会有不同的影响。

总的来说,催化剂再生的效果取决于多个因素的综合作用,需要综合考虑再生条件和催化剂本身的性质以及失活原因等因素,选择合适的再生方法和条件来进行再生。

heck反应催化循环催化循环是一种常见的反应机制,它在许多化学过程中起到关键的作用。

催化循环的核心概念是通过催化剂的介入,加速反应速率并降低活化能。

这种反应方式在各个领域都有广泛的应用,例如工业生产、环境保护和医药领域等。

催化循环的原理可以用以下几个步骤来描述。

首先,催化剂与反应物之间发生物理或化学吸附作用,形成中间体。

然后,中间体经历一系列反应步骤,形成产物。

最后,催化剂从产物中解离出来,重新参与到下一个循环中。

催化循环的一个重要特点是,催化剂是可再生的。

在反应过程中,催化剂并不参与反应本身,而是通过改变反应物的能量状态来降低反应的能垒。

因此,催化剂可以在循环中被反复使用,大大提高了反应的效率和经济性。

在工业生产中,催化循环被广泛应用于合成化学品的生产。

例如,催化循环可以用于合成乙烯,一种重要的工业原料。

通过将乙烯前体与催化剂接触,催化循环可以将乙烯前体转化为乙烯,并将催化剂回收利用。

这种循环反应可以大大提高乙烯的产率和纯度,降低生产成本。

在环境保护方面,催化循环也发挥着重要的作用。

例如,汽车尾气中的有害气体可以通过催化转化反应得到净化。

催化剂可以将有害气体转化为无害的物质,从而减少对环境的污染。

同时,催化循环可以使催化剂持续使用,延长其寿命,减少资源的消耗。

在医药领域,催化循环也被广泛应用于药物的合成。

通过催化循环,可以高效地合成复杂的有机分子,从而提高药物的产率和纯度。

催化循环还可以控制反应的立体选择性,使得药物分子具有特定的生物活性。

总的来说,催化循环是一种重要的反应机制,具有广泛的应用前景。

通过催化循环,可以提高反应的效率和经济性,减少资源的消耗,降低对环境的污染。

同时,催化循环也为合成复杂分子和药物提供了有效的方法。

催化循环的发展将进一步推动化学和医药领域的发展,为人类带来更多的福祉。

耐硫变换催化剂的原理耐硫变换催化剂是一种用于去除含硫污染物的催化剂,可用于炼油、煤化工以及其他化工行业中的脱硫工艺。

其原理基于硫化物对氧化铁(FeOx)进行氧化还原反应,使其失去氧化性能并生成含水和含硫氧化物。

以下是耐硫变换催化剂的原理详解。

一、硫化物的催化氧化作用有氧条件下,硫化物参与氧化还原反应,促使氧化铁失去氧化性,生成含水和含硫氧化物。

硫化物对氧化铁与氧分子发生反应,反应式如下:FeOx + H2S + ½O2 →FeSxOy + H2O反应前,氧化铁是本来是一种良好的催化剂,有较强的氧化能力。

而添加了一定量的硫化物之后,在有氧条件下引起了氧化还原反应,使得氧化铁被氧化,并失去了氧化性能。

反应生成的含硫氧化物会积聚在催化剂表面,从而降低催化剂的反应活性,形成了反应中的中毒现象。

因此,工业上需要选择耐硫性能好的催化剂。

二、耐硫变换催化剂对硫化物的选择性吸附这里的选择性吸附,是指在环境中,当有多种化学物质存在时,某一种化学物质被固体吸附剂表面吸附的能力相对较强。

选择性吸附是耐硫变换催化剂实现脱硫的第一步。

耐硫变换催化剂表面存在一些氧化铁分子,这些分子可对硫化物进行选择性吸附。

硫化物分子中的硫原子极性较大,具有强烈的亲电性,容易与氧化铁表面上的正电荷形成配位键。

当硫化物分子流经氧化铁表面时,硫化物中的硫原子与氧化铁分子的氧原子形成互相吸引的化学键,硫化物就会被吸附在氧化铁表面上。

硫化物与氧化铁形成的键是氧化还原反应的预试反应,并为该反应提供相关能量。

三、耐硫变换催化剂的再生在催化过程中,硫化物分子反应生成含硫氧化物后便被吸附在催化剂表面,导致催化剂的催化活性下降,引起中毒现象。

因此,需要对催化剂进行再生,恢复其催化活性。

1. 热氧化方法:将中毒的催化剂放入加热炉中,在氧气的作用下使得硫化物分子氧化还原,从而使得氧化铁分子被再生,恢复其催化活性。

2. 固态还原法:将含硫的催化剂与还原剂一起置于微波炉中进行再生。

催化循环反应

催化循环反应是一种能够重复进行的化学反应,其中催化剂参与并促进反应,并在反应结束后再生,以便进行下一轮反应。

这种反应主要应用于工业生产中,因为催化循环反应能够提高反应速率、增加产量,并减少副产物的生成。

在催化循环反应中,最常见的催化剂是过渡金属及其化合物、酶或酶类物质以及酶模型等。

催化剂能降低反应的激活能,使反应更容易发生。

催化剂与反应物之间形成中间体复合物,通过吸附、解离、转移或结合等过程,促进反应物分子之间的相互作用,从而加速反应进程。

催化循环反应的步骤通常包括:

1. 催化剂吸附反应物,形成中间体复合物。

2. 反应物在中间体复合物上发生反应,生成产物。

3. 产物从中间体复合物上解离。

4. 催化剂再生,恢复到初始状态,以进行下一轮反应。

催化循环反应的优势在于催化剂可以多次使用,从而降低成本,减少废物产生,并提高整体反应效率。

此外,催化循环反应还可以在较低温度和压力下进行,从而降低能源消耗。

一些常见的催化循环反应包括氧化还原反应、酯化反应、烷基化反应等。

这些反应在化学、石油、医药等行业中广泛应用,以提高产品质量和生产效率。

化学反应中的催化剂失活与再生催化剂在化学反应中起着重要作用,可以加速反应速率、提高产率和选择性,同时降低反应温度和压力。

然而,在长时间的运用过程中,催化剂有可能会经历失活的过程,降低催化活性。

催化剂失活对于工业催化反应的稳定运行产生负面影响,因此,研究催化剂失活和再生机制,以及相应的解决方案,具有重要意义。

一、催化剂失活类型及原因催化剂失活通常可分为物理失活和化学失活两大类型。

物理失活主要是因为表面物种覆盖、积聚和析出等导致活性金属受到限制,从而降低催化活性。

化学失活则是由于活性金属与其他物质发生反应,形成稳定的化合物或表面物种,使活性金属无法参与反应。

1.1 表面物种积聚和覆盖催化剂失活中常见的问题之一是活性金属表面被吸附物(如碳、硫、氮等)覆盖,限制了反应物分子与活性金属的接触。

例如,在有机反应中,碳积聚物会逐渐形成,阻碍金属表面上的活性位点,导致催化剂失活。

1.2 活性金属的溶解和析出在一些催化反应中,活性金属会发生溶解和析出的过程,这种现象被称为活性金属的溶剂或脱落。

活性金属的溶解会导致催化剂失活,因为活性位点消失,反应无法在溶液中进行。

1.3 物种间的竞争吸附和反应在复杂的反应体系中,催化剂表面上的不同物种可能存在竞争吸附和反应的情况。

一些物种可能具有较强的吸附能力,从而占据活性位点,阻碍其他反应物的吸附和反应。

二、催化剂失活机制的研究为了理解催化剂失活的机制,科学家们进行了大量的研究,并提出了一些重要的理论和模型。

这些模型的应用使得我们能够更好地理解催化剂失活的原因,为催化剂的再生提供了理论指导。

2.1 活性金属表面特征的研究活性金属表面的形貌和微观结构对催化剂活性具有重要影响,并直接关系到催化剂失活的发生。

通过使用表面科学技术,如透射电子显微镜(TEM)和扫描电子显微镜(SEM),科学家们可以观察到活性金属表面的形貌和微观结构的变化,进一步理解催化剂失活的机制。

2.2 反应物与催化剂相互作用的研究反应物与催化剂之间的相互作用对于催化剂的活性和稳定性至关重要。

.

催化剂再生反应是C+O=CO2的反应过程,C就是催化剂参与芳构化反应后,原料在催化剂上的积碳,O主要来源于再生空气。

控制氧含量主要是控制催化剂烧焦温度和烧焦速度,不要出现催化剂局部出现超温的情况。

尤其是在催化剂再生初期,催化剂表面积碳较高,要是再生气中氧含量过高,会导致烧焦过程剧烈,床层温度由于烧焦反应的存在,导致床层过高,超过催化剂及反应器的设计承受最高温度。

所以在再生初期一定要严格控制氧含量,氧含量的调整,要根据床层最高温度变化缓慢增加。

如有侵权请联系告知删除,感谢你们的配合!

精品。