汽车连杆的有限元模态分析

- 格式:pdf

- 大小:148.46 KB

- 文档页数:2

汽车发动机连杆的有限元分析刘显玉(辽宁科技学院机械工程系,辽宁本溪 117022)摘要:采用基于ANSYS软件开发的有限元模拟系统,并利用网格重划技术,对汽车发动机连杆杆身截面进行了弹、塑性力的有限元模拟,得到了变形过程中的应力场、应变场的分布,为进行发动机连杆的结构分析建立了基础.关键词:汽车;发动机;连杆;有限元中图分类号:TK4 文献标识码:A 文章编号:1005-8354 (2005) 03-0009-03Finite Element Analysis of Automobile Engine Connecting RodsLIU Xian-yu(Mechanical Engineering Faculty, Liaoning Science and Technology Institute, Benxi 117022, China)Abstract:This article adopts the finite-element simulation system based on the ANSYS software. By means of technology of grid rewriting, the finite-element simulation of the stress of elasticity and plasticity for the body section of automobile engine’s connecting rod is made to gain distributing of the stress and strain’s field and build the base of structure analysis of automobile engine connecting rods. Key words:automobile;engine; connecting rod; finite-element1 引言连杆是发动机中传递动力的重要组件,它在工作中承受各种复杂的、周期性变化的拉、压及惯性力等外载荷,即使是同一类型的连杆,由于每根连杆的物理参数、几何形状也存在差异,在分析连杆的应力和应变时,要考虑这些不确定的因素,这样才能得到更符合实际的结果.目前,有限元法已成为工程技术领域中不可缺少的一个强有力的计算分析工具,是研究发动机连杆的应力、应变的应用中最常用的方法.该方法较用传统的材料力学公式计算的结果更为精确.鉴于此,本文应用有限元技术对6110柴油机连杆进行静力分析,研究其应力、应变状态及其危险部位.2 有限元的基本原理和特点有限元方法是近似求解一般连续域问题的数值方法.它最先应用于结构的应力分析,很快就广泛应用于求解热传导、电磁场、流体力学等连续问题.对于一个连续体的求解问题,有限单元法的实质就是将具有无限多个自由度的连续体,理想化为只有有限个自由度的单元集合体,单元之间仅在节点处相连接,从而使问题简化为适合于数值求解的结构型问题.工程设计人员使用这些系统,就可以高效而正确合理地确定最佳设计方案.概括而言,有限元法的几个主要特点有:(1)有限元法的基本思想是“离散化”.(2)有限元法的物理概念十分清晰,容易为工程技术人员所理解.(3)有限元法引入边界条件的办法简单.(4)有限元法不仅适用于复杂的几何边界条收稿日期:2005-03-11作者简介:刘显玉(1967-)男,硕士,研究方向:内燃机检测与故障诊断.机电设备 2005年第3期总第24卷— 9 —件,而且能够处理各种复杂的材料性质问题.(5)有限元法必须求解一个大型代数方程组,用人工求解几乎是不可能的.(6)有限元法的计算机软件是通用的.3 连杆的工作条件6110柴油机连杆为斜切口合金钢模锻件,然后经机械加工和热处理完成.连杆大端、连杆盖通过螺栓及其预紧力与连杆紧紧结合在一起;杆身的横截面呈“工”字形,且与连杆大、小端圆滑过渡,整个连杆呈上下对称及左右对称结构.在标定工况下,发动机连杆的运动是随活塞的平移和绕活塞销摆动两种运动的复合运动.连杆在运动的过程中,一般承受的载荷有气缸爆发压力、往复惯性力和螺栓预紧力等,连杆大端还承受旋转惯性力的作用.图1为6110柴油机曲柄连杆机构简图,其曲轴回转中心线和活塞销中心线均与气缸中心线相交.图1 连杆机构运动简图连杆在工作中主要受到以下四种力的作用:(1)作用于活塞的气体作用力;(2)活塞组件的惯性力—活塞组件中所有零件(包括活塞、活塞环、活塞销、活塞销卡环);(3)连杆惯性力;(4)预紧载荷—连杆螺栓装配预紧力和连杆衬套过盈装配产生的预紧力.在有限元分析时,根据力的作用效果,主要考虑以下三种载荷的作用:预紧载荷、最大惯性力、最大爆发压力.连杆工作时,承受的应力是周期性变化的.一般情况下,应选择连杆承受最大拉力和最大压力两情况进行分析,以便得到两情况下的应力和变形分布情况,同时利用此计算结果来近似地进行连杆疲劳强度的计算,为其改进和设计提供可靠的依据.最大拉伸情况发生在活塞运动到排气冲程终了的上止点位置,此时连杆主要承受其它零件及其本身的最大惯性力;最大压力情况发生在膨胀冲程开始的上止点位置附近,此时连杆主要承受缸内燃气的爆发压力以及零件运动的惯性力.在连杆的有限元计算中,处理作用于连杆上的载荷是一件极为重要的工作.由于作用于连杆上的载荷系统一般都比较复杂,特别是某些载荷沿边界的分布规律难以用理论或测量的方法来确定,而往往是采用一些假定的分布规律来模拟.因此如何正确地模拟这些载荷的分布规律,是有限元法计算中不容忽视的问题.4 发动机连杆的有限元计算由于连杆工作时的危险点常在连杆大、小端与杆身的过渡处,按二维平面问题进行建模,将其简化为平面应力问题来计算,则“工”字形梁的结构就会发生改变,其承受载荷的能力必然也要受到影响,最终导致分析的结果与实际结果有很大偏差,况且丢掉大端盖不利于对连杆整体进行应力应变的研究分析,也不利于后续研究工作的开展,从而进一步造成分析结果不周全的缺憾.相比较而言,若采用三维立体建模,可以显著改进二维平面有限元分析的不足,同时以均布面载荷模拟通过螺栓头和螺母分别作用于杆身和大端盖接触面上的力—螺栓预紧力,用多点约束处理杆身与大端盖的接触面来近似模拟其力学接触状态,以限制刚体某自由度上应力与位移,模拟更加真实,提高了分析结果的可信度.连杆结构的离散化可采用三角形单元.在连杆常发生破坏的小端过渡圆弧处,杆身与大、小端过渡处、大端盖两侧夹角处以及杆身的工艺凸台两则— 10 — V ol.24, No.3, 2005 Mechanical and Electrical Equipment应加密网格,把这些部位的单元划分得小一些,以提高应力集中区域的计算精度.由于连杆小端的铜质衬套和钢质连杆具有不同的弹性常数,小端和杆身的工字形截面又有不同的厚度,故把弹性常数和厚度的突变线划成了单元的边界线.在连杆大、小端轴孔处边界单元的大小,将影响到轴承负荷向边界节点移植结果的精度,采取沿轴孔按每10°或15°划分一个节点,可基本满足计算要求.图2、图3和图4分别是发动机连杆的有限元计算模型和拉应力、压应力分布图.图2 发动机连杆的有限元计算模型.图3 发动机连杆的拉应力分布图图4 发动机连杆的压应力分布图5 结论(1)有限元方法是工程设计、开发领域中一种实用、可靠的方法.(2)在有限元分析中,科学的力学模型、准确的边界条件约束决定着分析结果的准确度.(3)连杆应力计算中载荷施加的均匀性、对称性和准确性对杆身、大端和小端过渡区的应力计算结果有很大的影响.(4)连杆大、小端与杆身的过渡区是应力最严重的地方,为减少应力集中,在设计连杆时,小端孔不仅要有足够的壁厚外,还要使小端与杆身的过渡圆角在合理的范围内尽量大些.参考文献:[1] 刘涛,杨风鹏等.精通ANSYS[M].北京:清华大学出版社,2002.[2] 邓兆祥,胡玉梅等.N485柴油机连杆静强度有限元分析[J].内燃机,2001(2).[3] Hiroyuki Tsuzuku,Naoki Tsuchida. An experimentalstudy of connecting rod big ends [Z]. SAE Paper950202.日本科学家发明“机器人服”日本科学家最近发明了一种代号为HAL-5的“机器人服”。

连杆机构的有限元分析方法连杆机构的有限元分析方法连杆机构是一种常见的机械结构,由多个连杆和铰链连接而成,广泛应用于各行各业的机械装置中。

在设计和优化连杆机构时,有限元分析是一种有效的方法,可以帮助工程师评估其性能和稳定性。

以下是连杆机构有限元分析的一些步骤和方法。

第一步:建立模型在进行有限元分析之前,需要建立连杆机构的几何模型。

这可以通过计算机辅助设计(CAD)软件完成,将连杆和铰链的几何形状和尺寸输入到软件中。

第二步:离散化离散化是指将连续的结构模型分割为有限数量的单元,以便进行有限元分析。

常用的单元类型包括三角形、四边形单元或六面体等。

根据具体的连杆机构结构,选择合适的单元类型进行离散化。

第三步:确定材料属性和边界条件根据实际情况,为连杆和铰链分配合适的材料属性,如弹性模量、泊松比、密度等。

此外,还需要确定边界条件,如约束和外部载荷。

约束是指限制杆件的运动范围,外部载荷是指施加在连杆上的力或力矩。

这些参数对于分析连杆机构的性能至关重要。

第四步:求解有限元方程将连杆机构的模型和边界条件输入有限元分析软件中,通过求解有限元方程来计算连杆机构的应力、位移和变形。

有限元方程是通过应变能原理和位移函数推导得到的。

第五步:评估结果根据有限元分析的结果,评估连杆机构的性能和稳定性。

例如,可以通过应力和位移分布来判断杆件是否会发生破坏或变形。

此外,还可以计算杆件的刚度、自然频率和振动模态等参数。

第六步:优化设计如果连杆机构的性能不符合要求,需要进行设计优化。

可以通过改变连杆和铰链的尺寸、形状或材料来改善连杆机构的性能。

再次进行有限元分析,评估优化后的连杆机构是否满足设计要求。

综上所述,有限元分析是一种对连杆机构进行性能评估和优化设计的有效方法。

通过逐步完成建模、离散化、确定材料属性和边界条件、求解有限元方程、评估结果和优化设计等步骤,可以提高连杆机构的设计质量和工作效率。

基于ANSYS汽车连杆的模态分析摘要:振动现象是机械结构经常需要面对的问题之一。

由于振动会造成结构的共振或或疲劳,从而破坏结构。

所以必须了解结构固有的频率和振型,避免在实际工况中因振动因素造成结构的损坏。

模态分析主要研究结构或机器部件的结构特性,将得到结构的固有频率和振型,对复杂结构进行精确的模态分析,将为评价现有结构的特性特性、新产品和诊断动态性能的预估及优化设计,提供科学的依据。

关键词:ansys;汽车连杆;模态分析1引言汽车众所周知的最常用的交通工具之一,在整个汽车的复杂系统中,发动机就是其中最重要的之一,常常也称作汽车的心脏。

当汽车发动机工作时,活塞燃烧室产生的气体其爆炸力通过连杆传递给曲轴,曲轴带动飞轮转动从而将动力输出。

在这工作的过程中,发动机连杆在传递燃料爆炸作用力的同时也承受了最大最强烈的冲击力、动态应力,因此,连杆成为发动机动力学负荷最高的部件。

连杆是发动机传递力最重要的零部件之一,同时也肩负着传递力的方向的重任。

所以,汽车发动机连杆的质量和性能就直接关系到整个发动机工作的稳定性以及故障率。

利用有限元对汽车连杆零部件进行模态分析,有利于对连杆零部件更科学的使用。

2基本原理2.1ANSYS简介ANSYS软件是可以处理的分析类型:结构分析、热分析、电磁分析、流体分析、耦合场分析。

结构分析首先待求的自由度是位移,而其他量诸如应变、应力、反应力等均是通过位移值来得到的。

在ANSYS中,结构分析主要包括7种:静力分析、模态分析、谱分析、瞬态动力学分析、谐响应分析、特征屈服分析、专项分析。

而模态分析是本论文的着重应用,主要分析用于计算结构的自然频率和振型,用于解决实际生活中的机械振动。

2.2ANSYS模态分析简介结构动力学分析不同于静力学分析,常用来确定时变载荷对整个结构或部件的影响,同时还要考虑阻尼及惯性效应的作用效果。

模态分析是动力学分析功能的一种。

动力学分析是用来确定质量(惯性)和阻尼起重要作用的结构和构件动力学特性的技术。

连杆的设计和有限元分析连杆是一种常见的机械传动元件,用于将机械运动传递给其他部件。

其设计和有限元分析是确保连杆能够安全有效地工作的重要步骤。

本文将主要介绍连杆的设计和有限元分析。

首先,根据传动的要求确定连杆的工作载荷,包括径向力、切向力和弯曲力等。

根据这些载荷,可以计算出连杆的最大载荷和加速度。

其次,在确定连杆的最大载荷后,需要根据材料的强度和韧性来选择合适的材料。

常用的连杆材料包括钢、铝合金和铜合金等。

根据材料的强度和韧性,可以计算出连杆的最大应力和应变。

然后,根据最大载荷和材料性能计算出连杆的尺寸。

连杆的尺寸包括长度、直径和孔径等。

通过对连杆进行强度计算,可以确保其不会发生破坏或变形。

最后,设计完成后,可以制作连杆的CAD模型,用于制造和装配。

有限元分析是一种常用的工程分析方法,可以用于模拟材料和结构的行为。

在连杆的设计中,有限元分析可用于评估连杆的强度和刚度等性能。

以下是使用有限元分析进行连杆分析的主要步骤:首先,根据设计完成的CAD模型,将连杆的几何形状转换成有限元模型。

连杆可以被分解成多个有限元单元,例如梁单元或壳单元。

每个有限元单元都与相邻的单元相连,形成整个连杆的有限元模型。

其次,应用适当的边界条件和载荷,在有限元模型中模拟工作载荷和运动条件。

这些载荷和边界条件可能包括沿连杆的节点施加的力或位移。

然后,使用适当的材料力学模型,在有限元模型中定义材料的性能。

这包括材料的弹性模量、屈服强度和断裂韧性等。

根据材料模型,有限元分析可以计算出连杆在应力和应变下的响应。

最后,根据有限元模型的分析结果,评估连杆的强度和刚度等性能。

如果连杆的应力或应变超过了材料的极限,表明设计存在缺陷,需要进行修改。

除了强度和刚度分析外,有限元分析还可以对连杆进行模态分析和动力学分析等,以评估其固有频率和响应。

总结起来,连杆的设计和有限元分析是确保连杆能够安全有效地工作的重要步骤。

通过正确的设计和分析,可以确保连杆的强度和刚度等性能,从而满足传动的要求。

目录第一章序言 (1)1.1课题研究的目的和意义 (1)1.2课题的分析 (1)1.3研究内容 (2)第二章有限元的基本原理及其应用 (4)2.1有限元分析概述 (4)2.2有限元分析的优缺点 (5)2.2.1有限元法的优点 (5)2.2.2有限元分析的缺点 (6)第三章连杆的工作条件及载荷的确定 (7)3.1.连杆的结构和布置 (7)3.2柴油机一般采用斜连杆的原因 (9)3.3连杆的工作条件及受力 (10)3.4连杆的材料及制造工艺 (11)第四章连杆的建模 (15)4.1SolidWorks软件介绍 (15)4.1.1概述 (15)4.1.2 SolidWorks软件的特点 (16)4.1.3 SolidWorks软件的应用 (17)4.2连杆模型的建立 (17)4.2.1创建连杆的几何模型 (18)4.2.2连杆的力学模型的建立 (32)第五章计算结果及其分析 (40)5.1最大拉伸情况的结果与分析 (40)5.1.1连杆受拉时应力结果 (40)5.1.2连杆受拉时应变结果 (41)5.1.3连杆受拉时位移结果 (43)5.2最大压缩情况的结果与分析 (44)5.2.1连杆受压时应力结果 (44)5.2.2连杆受压时应变结果 (45)5.2.3连杆受压时位移结果 (46)5.3分析总结 (46)引用文献 (49)附录(英文翻译) (51)第一章序言1.1课题研究的目的和意义连杆是发动机中传递动力的重要零件,它把活塞的直线运动转变为曲轴的旋转运动,并将作用在活塞上的力传给曲轴以输出功率。

连杆在工作过程中要承受装配载荷(包括轴瓦过盈及螺栓预紧力)和交变工作载荷(包括气体爆发压力及惯性力)的作用,工作条件比较苛刻。

现代汽车正向着环保节能方向发展,这就要求发动机连杆在满足强度和刚度的基础上,应具有尺寸小、重量轻的特点。

本文通过SolidWorks这个三维制图软件制作连杆的三维模型,然后通过COSMOSWorks软件,对连杆模型进行网格划分、加载和约束的处理,然后再进行计算分析,得出柴油机连杆在受拉和受压的两种工况下的应力、应变等分析结果。

基于ANSYS对连杆的有限元分析连杆是汽车的重要零件一个轻而可靠的连杆在工作中将产生较小的惯性力.它有助于减减轻汽车轴承负荷及振动。

然而.采用常规设计难以使连杆达到既轻又可靠的要求.传统用解析法对连杆所受的应力和应变情况分析.解析误差太大。

木文采压ANSY S有限元分析软件.建立汽车连杆的有限元极型.加载求解.进行应力场分析.计算出连杆的最大应力、应变.利用ANSYS的有限元分析和计算机图形学功能.显示二维应力等值,面位移等值面。

从而为连杆机构的优化分析提供了充分的理论依据。

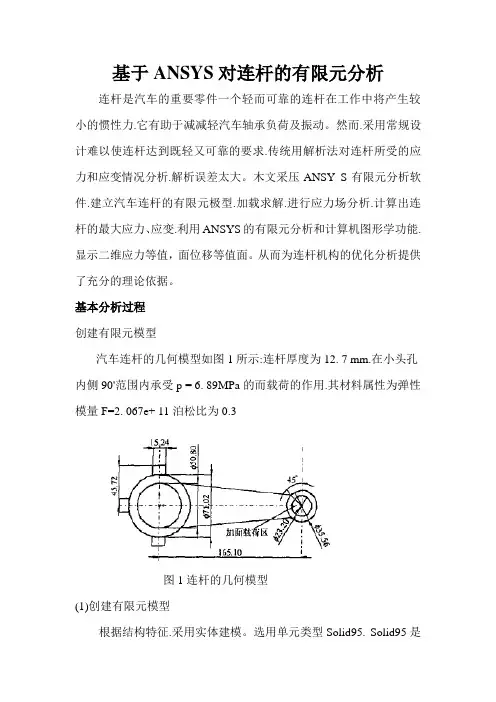

基本分析过程创建有限元模型汽车连杆的几何模型如图1所示:连杆厚度为12. 7 mm.在小头孔内侧90'范围内承受p = 6. 89MPa的而载荷的作用.其材料属性为弹性模量F=2. 067e+ 11泊松比为0.3图1连杆的几何模型(1)创建有限元模型根据结构特征.采用实体建模。

选用单元类型Solid95. Solid95是二维20节l从四而体结构实体单元.在保证精度的同时允许使用不规则的形状.Solid95有相容的位移形状适用于曲线边界的建模。

每个节l从有3个自由度:沿结点坐标X ,Y, Z方向的平动; Solid95有塑性、蠕变、应力强化、大变形和大应变的功能。

采用ANSY S的前处理模块进行建模工作。

由于连杆的结构和载荷均对称.因此分析时只采用一半进行分析.这不影响实际应力的分布;而且在建模前可对计算模型进行合理简化一些小的细节可不必在模型中体现.这不影响分析所要求的精度。

这样既节省了计算时间.又减少了存储容量。

在建模过程中.采用由底向上的建模方式.按照尺寸建立而后.采用延伸的方式生成体(共25个面)。

使用自由网络化命令.可利用实体模型线段长度、曲率自动进行最佳网络化.在ANSYS中先对而进行划分网格.生成2D网格.然后采用拖动生成3D网格(Operate/ Extrude) ,所得有限元模型单元数为492,节点数为2 501。

汽车典型零部件简化模型有限元分析任务1:连杆简化模型的有限元分析1. 分析任务:对图一所示的连杆的二维简化模型进行有限元分析,确定该设计是否满足结构的强度要求;若强度不够,修改设计直至最大应力减小至材料允许的范围内。

在修改结构时,注意不可改变连杆小头衬套的内径和连杆大头的内径,也不可改变连杆各处的厚度和材料。

2. 分析所需数据:a.连杆采用两种材料,连杆本体用的是40Cr结构钢,左侧小头中的衬套用的是铜。

b.连杆杆身和大头的厚度为1.5mm,小头的厚度为3.0mm。

注意在杆身和小头的过渡处有R2.0的过渡圆角;c.连杆结构的其它尺寸如图二所示;d.施加在大、小头内壁上的边界条件用于模拟连杆与曲轴及活塞销的连接。

假定载荷分布在小头夹角为90º的内壁上,且为锥状分布;约束施加在连杆大头夹角为90º的内壁上;e.40Cr材料的弹性模量:210GPa;泊松比:0.3;屈服极限为:850MPa,设计安全系数为6;铜的弹性模量:120GPa,泊松比:0.33;屈服极限为:250MPa;设计安全系数为4。

3. 完成该分析应掌握的ANSYS技术:a.单元类型的选择;单元的尺寸控制;b.不同厚度和材料的二维实体建模;c.工作平面的灵活应用;d.按载荷和约束的要求分割线和面;e.模型参数(材料,实常数,单元类型号等)f.粘结、合并等布尔运算操作g.局部坐标系,旋转节点坐标系;h.线性分布载荷的施加;i.单元网格误差估计;j.Ansys 命令日志文件及其在修改设计中的应用;k.多窗口显示的功能4. 分析报告内容的基本要求:a.对分析任务的描述;列出分析所需数据:b.利用多窗口显示的功能绘出连杆的实体模型和网格模型,在模型上能反映出连杆各部位材料、厚度的不同;c.绘图反映连杆的边界条件;d.绘出对连杆原设计进行有限元分析后得到的变形图和应力等值线图;e.图示SEPC和SERR并说明有限元分析的建模误差;f.详细说明对不符合设计要求的结构所作的设计修改;及最终符合设计要求的计算结果;g.在分析中遇到的关键问题(在实体建模、网格剖分、边界条件施加等各个步骤中出现的)及解决的办法;h.整理命令日志文件,并在每个语句后添加说明(说明该语句的功能,说明前要加!号)。

基于ANSYS的汽车发动机连杆的有限元分析有限元分析(Finite Element Analysis,简称FEA)是一种应用数值计算方法的工程分析技术,可以用于解决各种工程问题。

在汽车发动机设计中,使用有限元分析可以帮助工程师了解和优化发动机组件的力学性能。

本文将基于ANSYS软件,介绍如何进行汽车发动机连杆的有限元分析。

一、建模和几何参数定义:在进行有限元分析之前,首先需要将连杆的几何形状转化为虚拟模型。

一般来说,使用CAD软件绘制连杆的草图,并根据设计要求对连杆进行几何尺寸和参数的定义。

对于汽车发动机连杆而言,常见的几何参数包括连杆长度、大端和小端直径、连杆的截面形状等。

在绘制草图时,应注意考虑到实际的工程要求和设计限制。

二、材料定义和材料力学参数:在有限元分析中,连杆的材料定义至关重要。

一般来说,连杆材料应具有优异的强度和刚度,以应对高速旋转和高温的工作环境。

一般常用的连杆材料包括铸铁、铝合金、钛合金等。

在模型中定义连杆的材料属性,常用的材料力学参数有弹性模量、泊松比、屈服强度和断裂韧性等。

这些参数将作为材料的基本力学性能指标,用于后续的有限元分析计算。

三、网格划分和单元选择:在进行有限元分析之前,需要将连杆的几何模型划分成一系列小的有限元网格。

这一步骤称之为网格划分。

在网格划分时,需要根据设计要求和实际需求选择适当的网格类型。

对于连杆而言,常用的网格类型有四面体网格、六面体网格和四边形网格等。

划分后的网格中的每个单元都将代表连杆的一个局部区域,通过对每个单元进行力学计算,可以得到连杆在整个工作过程中的承载能力和应力分布情况。

四、加载和边界条件定义:在有限元分析中,需要对模型施加适当的加载和边界条件来模拟实际工作情况。

对于汽车发动机连杆而言,常见的加载和边界条件有定常和动态载荷、热载荷和流体载荷等。

例如,在连杆的大端和小端分别施加适当的载荷,以模拟发动机工作时的受力情况。

同时,还需要定义边界条件,如固定轴承的位置,以模拟实际组装情况。

连杆的有限元分析与优化设计作者:王伟一、前言CAD(Computer Aided Design计算机辅助设计)的一个重要特征是提供了对新产品模型进行分析、综合与评价的数值求解方法。

当把设计对象描述为计算机内部模型后,研究如何使产品达到性能要求、进行新产品技术指标的优化设计、性能预测、结构分析仿真的数值求解方法称为CAE(Computer Aided Experiment计算机辅助分析),这种方法已成为CAD/CAM (Computer Aided Manufacturing计算机辅助制造)集成中不可缺少的工程计算分析技术。

该技术中的核心计算方法是一种有效的数值分析方法一有限元分析。

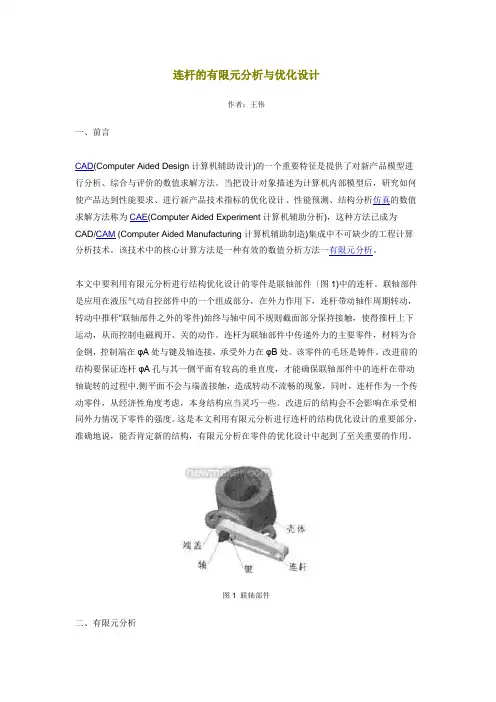

本文中要利用有限元分析进行结构优化设计的零件是联轴部件〔图1)中的连杆。

联轴部件是应用在液压气动自控部件中的一个组成部分,在外力作用下,连杆带动轴作周期转动,转动中推杆"联轴部件之外的零件)始终与轴中间不规则截面部分保持接触,使得推杆上下运动,从而控制电磁阀开、关的动作。

连杆为联轴部件中传递外力的主要零件,材料为合金钢,控制端在φA处与键及轴连接,承受外力在φB处。

该零件的毛坯是铸件。

改进前的结构要保证连杆φA孔与其一侧平面有较高的垂直度,才能确保联轴部件中的连杆在带动轴旋转的过程中.侧平面不会与端盖接触,造成转动不流畅的现象,同时,连杆作为一个传动零件,从经济性角度考虑,本身结构应当灵巧一些。

改进后的结构会不会影响在承受相同外力情况下零件的强度。

这是本文利用有限元分析进行连杆的结构优化设计的重要部分,准确地说,能否肯定新的结构,有限元分析在零件的优化设计中起到了至关重要的作用。

图1 联轴部件二、有限元分析1有限元法的基本概念有限元法(Finite Element Method,简称FEM)是一种数值离散化方法,根据变分原理求其数值解。

因此适合于求解结构形状及边界条件比较复杂、材料特性不均匀等力学问题能够解决几乎所有工程领域中各种边值问题(平衡或定常问题、动态或非定常问题),如:弹性力学、弹塑性问题疲劳与断裂分析、动力响应分析、流体力学、传热、电磁场等问题。

Internal Combustion Engine &Parts0引言在发动机运行的过程当中,发动机内部的连杆结构受到压缩拉伸等交变的载荷作用。

如果连杆存在刚度不足的情况,那么经过一段时间的使用之后,整个杆体会出现变形弯曲的现象,甚至整个连杆的大头都会视源变形,一旦发生这一情况就会使得发动机的活塞气缸轴承等零部件出现偏磨的现象。

而且连杆的杆身本身就是属于一个长杆件在运行的过程当中需要承受较大的工作压力,为了防止连杆的杆身因受到多种力量的影响,出现弯曲变形的情况,那么杆身就需具备较强的刚度和强度。

总而言之,对于汽车的使用,汽车发动机的使用效果和使用寿命来说,发动机连杆结构的质量直接影响到了相关的指标。

1有限元法在社会快速发展的背景之下,人们对科学技术的要求也越来越高,随着工程技术的深入发展,各个行业在进行产品生产的过程当中,都已经融入了高科技的技术。

但是人们对工程技术的实际要求也不断的提高,使用传统的线性理论知识已经无法满足各行业在设计方面的各项要求,要想解决工程当中存在的实际问题,现场工作人员需要花费更多的时间和精力,对非线性的问题进行深入的探讨。

那么要想真正的解决非线性的问题,就需要使用数值模拟的方法进行解决,这种方法的实用性和应用广泛性都比较高,其中使用价值较高的是有限元法。

从第一的角度进行分析,有限元法实质上是以力学模型作为基础进行近似数值计算的一种方法,它所求得的解是一种数值解。

在对工程问题进行研究时,使用有限元法进行分析,如果能够获得较好的处理结果,那么就说明计算过程所得的数值精确度非常高。

有限元法的实际操作过程,就是将一个物体离散成有限个单元,按照一定的方法将这些不同的单元进行连接以及组合之后,使得单元的组合与原来的物体相似度越来越高和对不同单元的问题进行解决之后,就可以有效的分析物体原本存在的问题。

经过分析之后,不同单元的问题变得更加简单,解决这些简单的问题与解决一个大的难题相比,花费的时间和精力比较少。

连杆的有限元分析及优化*****学号: *******目录目录 (2)1.优化设计基础 (3)1.1优化设计概述 (3)1.2优化设计作用 (3)1.3优化设计流程 (3)2.问题描述 (4)3.问题分析 (4)4.结构静力学分析 (5)4.1创建有限元模型 (5)4.2创建仿真模型并修改理想化模型 (6)4.3定义约束及载荷 (6)4.4求解 (7)5.结构优化分析 (8)5.1建立优化解算方案 (8)5.2优化求解及其结果查看 (9)6.结果分析 (11)7.案例小结 (11)1. 优化设计基础1.1 优化设计概述优化设计是将产品/零部件设计问题的物理模型转化为数学模型,运用最优化数学规划理论,采用适当的优化算法,并借助计算机和运用软件求解该数学模型,从而得出最佳设计方案的一种先进设计方法,有限元被广泛应用于结构设计中,采用这种方法任意复杂工程问题,都可以通过它们的响应进行分析。

如何将实际的工程问题转化为数学模型,这是优化设计首先要解决的关键问题,解决这个问题必须要考虑哪些是设计变量,这些设计变量是否受到约束,这个问题所追求的结果是在优化设计过程要确定目标函数或者设计目标,因此,设计变量、约束条件和目标函数是优化设计的3个基本要素。

因此概括来说,优化设计就是:在满足设计要求的前提下,自动修正被分析模型的有关参数,以到达期望的目标。

1.2 优化设计作用以有限元法为基础的结构优化设计方法在产品设计和开发中的主要作用如下:1)对结构设计进行改进,包括尺寸优化、形状优化和几何拓扑优化。

2)从不合理的设计方案中产生出优化、合理的设计方案,包括静力响应优化、正则模态优化、屈曲响应优化和其他动力响应优化等。

3)进行模型匹配,产生相似的结构响应。

4)对系统参数进行设别,还可以保证分析模型与试验结果相关联。

5)灵敏度分析,求解设计目标对每个设计变量的灵敏度大小。

1.3 优化设计流程不同的优化软件其操作要求及操作步骤大同小异。

发动机连杆静态与动态特性的有限元分析研究论文摘要:本文主要研究了发动机连杆在静态和动态载荷作用下的特性,采用有限元分析方法进行了数值模拟。

通过建立了简化的发动机连杆有限元模型,并考虑了杆的材料参数、结构刚度及载荷等因素对杆结构应力和振动响应的影响,对其进行了模拟计算,得到了一系列的结果。

首先,对发动机连杆的静态特性进行了分析,计算了其在不同载荷情况下的变形和应力分布,结果表明,杆的结构在静载荷下具有较好的刚度和强度,能够满足正常工作状态下的使用需求。

其次,通过分析其动态特性,着重研究了杆在不同转速下的振动响应,以及在不同震动频率下的共振情况。

结果表明,在杆的结构及材料参数一定的情况下,其最大振幅随着转速的增加而增加,并且在一定转速范围内,杆的共振频率会发生突变。

因此,在实际的工程设计中,需要对杆的动态特性进行精确的计算,以避免杆的低频共振对实际使用产生影响。

最后,本文对研究结果进行了综合分析,并对未来可能的研究方向进行了展望。

总之,本文的研究结果对发动机连杆的结构设计和优化具有一定的理论和实际意义。

Abstract:Firstly, the static characteristics of the engine connecting rod are analyzed, and the deformation and stress distribution of the rod underdifferent loads are calculated. The results show that the structure of the rod has good stiffness and strength under static load, which can meet the normal working state of use.Keywords: engine connecting rod; static characteristics; dynamic characteristics; finite element analysis.。

汽车发动机连杆的有限元分析摘要:采用ANSYS软件对汽车发动机连杆应力进行分和模态分析,计算出连杆的最大应力和应变;模态分析提取了前4阶模态,分析了连杆的固有频率、振型,找到了变形最大区域。

为连杆优化设计、结构改进和表面热处理提供理论依据。

关键词:ANSYS;连杆;模态分析;应力和应变1 前言连杆是汽车发动机的重要构件和主要运动件,功用是将活塞承受的力传给曲轴,并将活塞的往复运动转变为曲轴的旋转运动。

连杆工作过程中承受装配载荷和交变载荷的作用还有气缸内气体压力,惯性力、轴承摩擦和磨损等。

所以要求连杆具有足够的抗疲劳强度、抗冲击,足够的强度和刚度。

应力分析是对连杆的静力分析,分析了连杆应力分布,应变情况;模态分析研究的是连杆的动态特性,用ANSYS对连杆进行模态分析,得出了连杆前4阶的固有频率和振型,通过分析结果可知连杆存在的问题及结构的薄弱环节,为连杆优化设计、结构改进和表面热处理提供理论依据。

2连杆有限元分析的理论基础2.1静力学分析理论当连杆加载和约束时,利用平衡条件和边界条件将各个单元按原来的结构重新连接起来,形成整体的有限元方程:{K}{q}={f}式中{K}—整体结构的刚度矩阵;{q}—节点位移列阵;{f}—载荷列阵.解该有限元方程就可以得到最后分析时所需的各单元应力及变形值。

2.2模态分析理论模态分析研究系统是在无阻尼自由振动情况下系统的自由振动,用于确定结构的振动特性,是谐响应分析的基础,固有频率和主振型是振动系统的自然属性。

系统的运动微分方程可表示为:[M]{X(t)}+[K]{x(t)}=0弹性体的自由振动可分解为一系列简谐振动的叠加,因此,式(2)的解可设为:X(t)=φcosω(t−t0)式中:ω为简谐振动的频率;t为时间变量;t0为由初始条件确定的时间常数。

代(3)入(2)得到特征值和特征向量分别对应系统的固有频率和主振型。

3基本分析过程6.52.50.51.8 0.31.21.60.50.945o中间连接点CC曲柄销活塞销连杆几何模型(单位cm )45o0.20.4 0.34.74.0 3.2如图所示连杆结构,连杆厚度1.5cm ,过渡圆角0.25cm ,材料属性为弹性模量E=3.0e7(Mpa ),泊松比0.3,材料为40Cr,密度ρ=7800kg/m 33.1静力学分析根据结构特征,采用ANSYS 实体建模。

0引言汽车发动机连杆结构是曲柄连杆机构的一部分,它们共同组成活塞连杆组。

这是发动机中技术含量极高的部位。

车用发动机的活塞连杆组承受活塞销传来的气体作用力及其本身摆动和活塞组往复惯性力的作用,这些力的大小和方向都是周期性变化的。

因此连杆受到压缩、拉伸等交变载荷作用。

连杆必须有足够的疲劳强度和结构刚度。

疲劳强度不足,往往会造成连杆体或连杆螺栓断裂,进而产生整机破坏的重大事故。

若刚度不足,则会造成杆体弯曲变形及连杆大头的失圆变形,导致活塞、汽缸、轴承和曲柄销等的偏磨。

其中,连杆杆身是一个长杆件,在工作中受力也较大,为防止其弯曲变形,杆身必须要具有足够的强度和刚度。

汽车发动机连杆结构直接关系到发动机的使用寿命。

1有限元法随着科学技术的发展和工程技术实际要求的提高,线性理论已经远远不能满足设计的要求,解决工程实际问题时也要考虑非线性问题。

解决非线性问题常用的数值模拟方法有很多,但就其实用性和应用的广泛性而言,主要还是有限元法。

有限元法实质上是一种在力学模型上进行近似数值计算的方法,它所求得的解是一种数值解。

利用有限元法分析工程问题时,如果处理得当,所得解的精度会很高。

有限元法(Finite Element Methed,FEM)也称为有限单元法或有限元素法,其基本思想是将物体,即连续求解域,离散成有限个且按一定方式相互连接在一起的单元组合,来模拟或逼近原来的物体,从而将一个连续的无限自由度问题简化为离散的有限自由度问题进行求解。

物体被离散以后,通过对其中的各个单元进行单元分析,最终得到对整个物体的分析。

网络划分中的每个小块体称为单元。

确定单元形状、单元之间相互连接的点称为节点。

单元上节点处的结构内力为节点力,为节点载荷。

这些物理量后期分析计算将会用到。

2有限元法解决结构分析的适应性2.1建立在严格理论基础上的可靠性用于建立有限元方程的变分原理或加权余量法在数学上已经证明时微分方程和边界条件的等效积分形式,所以只要原问题的数学模型是正确的,且用来求解有限元方程的数值算法是稳定可靠的,则随着单元数目的增加(即单元尺寸的缩小)或单元自由度数的增加(即插值函数阶次的提高),有限元解的近似程度就会不断提高。

《装备制造技术》2009年第6期

振动现象是机械结构经常需要面对的问题之一。

由于振动会造成结构的共振或疲劳,从而破坏结构。

所以必须了解结构的固有频率和振型,避免在实际工况中因共振因素造成结构的损坏。

模态分析,

主要研究结构或机器部件的振动特性,将得到结构的固有频率和振型,对复杂结构进行精确的模态分析,将为评价现有结构的动态特性、诊断和新产品动态性能的预估及优化设计,提供科学的依据。

1有限元模态分析理论

对于一般多自由度的结构系统而言,任何运动皆可以由

其自由振动的模态合成,有限元的模态分析,就是建立模态模型并建立数值分析的过程。

对于连杆的模态计算来说,阻尼对结构的固有频率和振型的影响很小,其动态方程为

Mu **

+Ku *

=0

(1)

对线性结构系统,式(1)中M 、K 均为实数对称矩阵,方程

具有下列简谐运动形式的解,其形式为

{u (x ,y ,z ,t )}={准(x ,y ,z )}e i

ωn t

(2)

其中,{准(x ,y ,z )}为位移矢量的幅值,它定义了位移矢量{u }的空间分布;ωn 为简谐运动的角频率。

将式(2)代入式(1)后,得到下列与{准}和ωn 有关的方程:

[K -ωn 2

M ]{准}exp(i ωn t )={0}

(3)

式(3)在任意时刻t 均成立,故去除含t 的项,得到

[K -ωn 2

M ]{准}={0}

(4)

式(4)成为典型的特征值问题,{准}有非零解的条件是其

系数行列式的值为零,即

K -ωn 2M =0

(5)也可以写为

K -λM =0

(6)

其中,λ=ωn 2。

式(6)左边为λ多项式,可以解出一组离散

根λi (i =1,2,…,n ),将式(6)代回(4)式可得对应的矢量{准i }(i =1,2,…,n ),使得下式成立:

[K -λi M ]{准i }={0}i =1,2,……n

(7)

其中,λi 称为结构系统的第i 个特征值,{准i }称为对应的

第i 个特征矢量。

2模型计算和结果分析

2.1建立有限元模型

在建模前,可对计算机模型进行合理简化,一些小的细节可不必在模型中体现,这不影响计算精度,又能节省时间和减少存储容量。

软件自动划分后有限元模型如图1所示。

2.2边界条件和计算结果

边界条件的施加与工程实际是否吻合,直接影响到分析

结果的正确性和合理性。

本例是对连杆进行自由状态下的振

型模态分析。

具体约束是在小头接触区,保留沿气缸长度方向上的移动和绕小头孔中心线的转动自由度,其他自由度给予

约束。

在大头与曲柄销的接触区,保留绕大头孔中心线的转动自由度,其他自由度予以约束。

用Block Lanczos 进行求解,取10阶连杆模态。

振型反映了在某阶模态下,结构各个部位之间位移的相对值。

从振型图上可以找出,在该阶振动模态下,结构振动响应的表现形态(弯曲变形、扭转变形或者弯曲扭转的复合变形等),同时也能发现振动时节点的位置。

节点在一般情况下,也是在结构动态响应时易于产生破坏的部位。

通过对发动机的

汽车连杆的有限元模态分析

石建奎

(浙江工业大学机电工程学院,浙江杭州310000)

摘要:用有限元软件ANSYS对某型车用发动机连杆进行了动态特性分析,通过计算得出了该连杆的模态分布情况以及每一模态下的振型,为今后设计高性能的发动机连杆提供了参考。

关键词:有限元分析;连杆;动态特性中图分类号:U464.12

文献标识码:A

文章编号:1672-545X (2009)06-0023-02

收稿日期:2009-03-30

作者简介:石建奎(1983—),男,河南新乡人,浙江工业大学研究生院在读硕士研究生,研究方向:CAD/CAE 分析研究。

图1发动机连杆的三维网格模型

23

Equipment Manufactring Technology No.6,2009

An Estimate of the Random Noise of the Digital Image and the Display with MATLAB

LI Zhan-shu,YE Hai-xia,XU Bo-qing,

(University of Shanghai for Science and Technology,School of Optical-Electrical and Computer Engineering,Shanghai 200093,China)Abstract :To estimate random noise of imaging systems and the CMOS lens leading,this paper bring forward a common method with the statistics theory and linking the experiment,and make the interface displaying,the results easy to see and the convenient operation with the MATLAB GUI system.

Key words:digital image processing;noise estimate;statistics distribution;GUI

RemoteSensing,1989,27(5):620-628.

[6]詹庆明,乔瑞亭.数码相机信噪比的研究[J ].测绘仪器,1999,(3):40-42.

[7]张旭升,周桃庚,沙定国.数字图像噪声估计的方法及数学模型[J].

光学技术,2005,31(5):719-721.

[8]满家巨,沈军.一种图像噪声准确估计方法[J].湖南师范大学自然科学学报,2008,31(2):44-47.

工作特性分析可知,高频激励所引起的结构响应一般较小,对连杆的工作可靠性影响不严重。

因此,本文主要对连杆只取2500Hz 以内的连杆模态。

通过计算可知,在这一频率内有3个模态。

从计算结果看,扭转模态尽管频率较低,但是由于引起它

振动的激励较小,因此对连杆的动应力影响不大,而对于绕Y 轴的振动模态来说,有一定的直接激励,一般频率较低,因此对连杆的动应力影响也不大。

而对于绕Z 轴的振动模态来说,虽然没有直接激励,但是在其振动的频率处,该发动机曲轴的固有模态比较密集,由于曲轴的纵向振动与其他形式的振动经常耦合在一起,而曲轴的纵振就会引起连杆绕Z 轴的振动,因此绕Z 轴的一阶弯曲振动模态,对连杆的强度有着一定的影响。

3结论

本文通过对车用发动机的连杆进行有限元分析,对连杆

有限元计算中建模的方法和模态分析进行了研究;同时模态计算的结果表明,在气体爆发压力瞬时载荷的作用下,以及曲轴纵振引起的激励载荷作用下,连杆有发生共振的可能,在今后的设计中,要避免共振发生。

参考文献:

[1]王勖成,邵敏.有限元基本原理与数值算法[M].北京:清华大学出版社,

1988.[2]徐兀.汽车发动机现代设计[M].北京:人民交通出版社,1995.

Finite Element Modal Analysis of Vehicle Engine Connecting Rod

SHI Jian-kui

(Mechanical and Engineering College,Zhejiang University of Techonology,Hangzhou 310000,China)

Abstract:In this paper,the dynamic characteristic of the connecting rod of the vehicle engine is analyzed by use of ANSYS.Through analysis,the modes of vibration are known.The references are offered for the connecting rod design in the future Key words:finite element analysis;conecting rog;dynamic characteristic

图2连杆的第一阶

振型(f=871Hz )

图3连杆的第2阶

振型

(f=1575Hz)

图4连杆的第3阶振型

(f=2220Hz)

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!(上接第2页)

24。