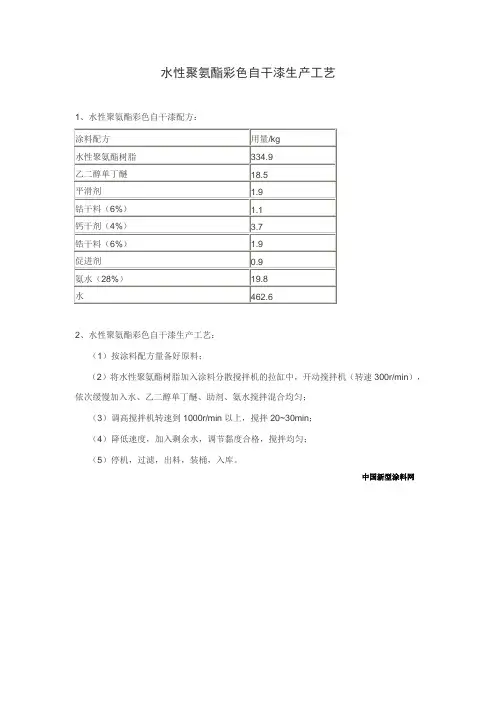

水性多彩漆的生产工艺

- 格式:pdf

- 大小:98.92 KB

- 文档页数:2

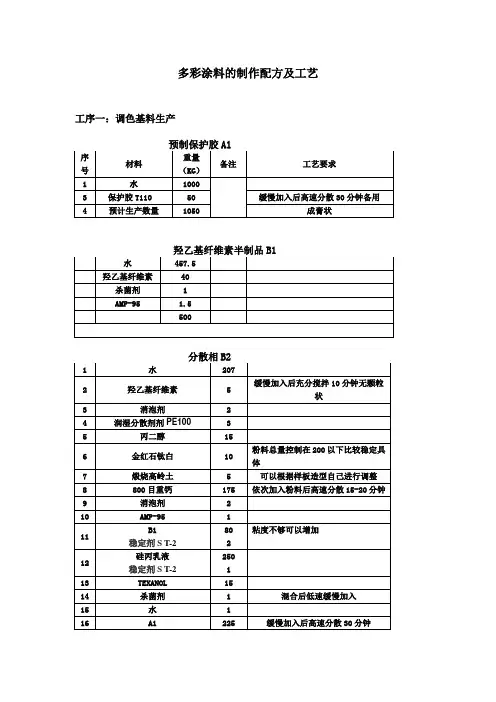

多彩涂料的制作配方及工艺工序一:调色基料生产工序二:保护液体制作水性多彩涂料的施工工艺水泥光面注意事项1.基面调整:清除污垢,水泥屑粉化处,铲除干净,重新将表面予以抹平或补平。

2.基面处理:水泥粉的状况:表面大部份都会有粉化物、污垢等必须清理干净。

3.水泥面的凹洞、缺角、平整度不一样时,凹洞部份:除了太大的洞外须由业主修补,其余小洞仍由施工者修补。

4.水泥面有时会龟裂、粉化:该现象应注意龟裂的裂痕大小、看光面的粉化程度,如果龟裂是结构体,就得先行补缝,如果是一般的龟裂,只要加以调整修补即可,如遇粉化须补强粉化部位时,以渗透底漆喷涂即可,如果无法消除粉化就得先用渗透底漆,然后再批水泥(水泥内须加渗透底漆) ,重新将表面予以抹平或补平。

5.水泥粉表面有湿湿的一块:原因是内部渗水,由于内部积水,使水气从墙壁渗透出来,处理方法要先将内部积水、渗水的地方去除掉,然后作防水措施,将通水(排水)口处理好,防止再次渗水。

6.墙面如有固定点或凸出来的钢筋:一般高楼或平房施工时都会搭脚手架,而脚手架固定点都钉在墙壁面,所以最好最有效的处理方法,就是将固定点转移,让固定点不影响修补时的美观,而凸出来的钢筋,如果为了将来增建的话,就不用磨掉,但须作防锈处理,并上漆。

水泥粗糙面注意事项1.基面调整:清除污垢,水泥屑粉化处,铲除干净,重新将表面予以抹平或补平。

2.基面处理:粗糙面最容易也最难处理的是粉砂面,一般粗糙面用手摸起来砂子就会掉满地或用铁物轻轻刮就会将粗砂细粉刮起这是最难处理的,一般使用粗糙面都是用木镘刀抹平,而此木镘刀就是最会发生前面所提的问题,因此在平时最好用铁或钢镘刀抹平,使表面不会发生此现象,而抹平的时间也得注意,刮平后应立即使用铁(钢)镘刀修饰,而不能等表面干燥后再抹平。

主要施工工艺1准备工作涂漆面的含水率应在8%以下,表面如有油渍,灰尘污物等杂物,须先行去除。

涂漆面如有浮灰,蜂窝等不平等现象,应先修补平整,经认可后方得施工。

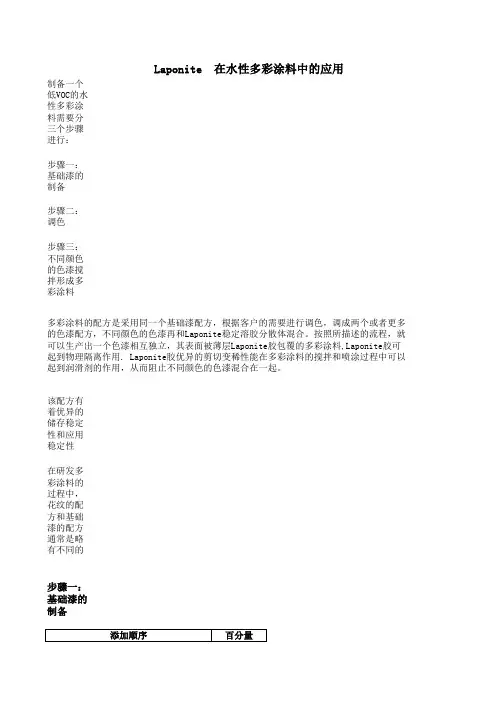

水性多彩涂料一、水性多彩涂料介绍1.1基本原理水性多彩涂料,即水包水型(W/W)多彩涂料,是水性乳胶漆(分散相)加入凝胶化的水溶性涂料连续相中分散而成,两相混合时即在粒子接触表面产生凝胶化,形成多相悬浮体。

要实现这种“水包水”的悬浮体,就必须在水性乳胶涂料分散于保护胶水的瞬间,在涂料液滴表面形成一层不溶于水的柔性膜,这层柔性膜除了能够防止膜内各涂料组分及膜外的保护胶液组分相互扩散外,还能防止各胶滴之间发生聚集、凝结。

喷涂施工后,起先各色彩粒在湿膜中仍然保持独立的悬浮状态,彩粒本身具有可变形性,随着湿膜中水分的不断挥发,残余微量水分及彩粒之间的毛细管作用,促使彩粒之间相互接触、部分重叠、搭接、融合,搭接少的部位形成凹痕,搭接多的部位形成了凸痕,最终形成具有仿石材的装饰效果的涂膜。

1.2水性多彩涂料特性水性多彩涂料的分散相与分散介质均为水溶性物质,既能达到高档墙面的装饰要求,又符合环保节能的要求,应用于建筑外墙饰面可体现出很好的特性:①高仿真性:彩粒之间相互搭接,涂层表面具凹凸感;真石漆的颜色完全依赖天然彩砂的颜色,而水性多彩涂料的颜色均可依靠色浆来实现,故可涵盖所有的颜色,对天然石材的仿真度高于真石漆。

②自重轻:天然石材单位平米的重量一般为数十千克甚至上百千克,真石漆一般为几千克,而水性多彩涂料不超过一千克,薄而轻的涂层可以大大降低饰面层对建筑主体的承重压力;水性多彩涂料饰面时不受外保温方式的限制,适应我国现行的外墙外保温的建筑节能技术。

③环保:区别于O/W 型仿石涂料,水性多彩涂料运用凝胶化技术包裹彩粒,其主要组成与一般水性乳胶涂料的成分相类似,产品完全水性化,VOC含量不到1%,且不存在使用溶剂造成的环境污染和健康危害,是环保型建筑涂料。

④节约自然资源、节能:能充分实现天然石材的装饰效果,可替代资源日趋稀少的天然石材,还能配合外墙外保温技术进行高档、华丽的仿石材装饰效果,完全符合国家对建筑涂料节能的要求;真石漆施工一般2~4kg/m2,水性仿石涂料只需0.3~0.5 kg/m2,水性多彩涂料单位施工面积用量更少,更节约材料,与真石漆相比,水性多彩涂料更符合国家节能、节材、节水、节地的“四节”要求。

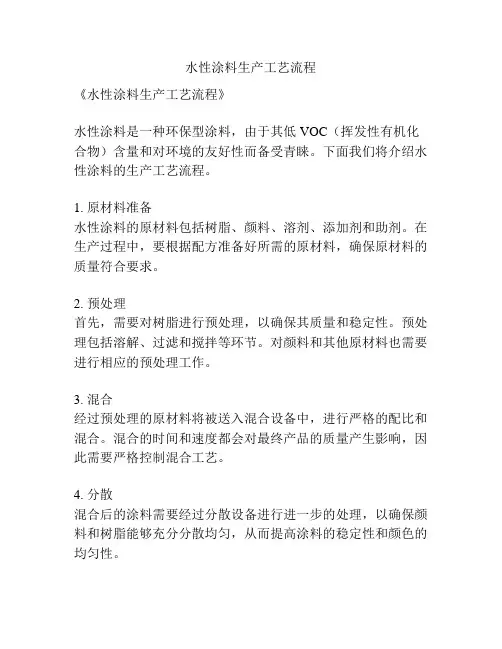

水性涂料生产工艺流程

《水性涂料生产工艺流程》

水性涂料是一种环保型涂料,由于其低VOC(挥发性有机化合物)含量和对环境的友好性而备受青睐。

下面我们将介绍水性涂料的生产工艺流程。

1. 原材料准备

水性涂料的原材料包括树脂、颜料、溶剂、添加剂和助剂。

在生产过程中,要根据配方准备好所需的原材料,确保原材料的质量符合要求。

2. 预处理

首先,需要对树脂进行预处理,以确保其质量和稳定性。

预处理包括溶解、过滤和搅拌等环节。

对颜料和其他原材料也需要进行相应的预处理工作。

3. 混合

经过预处理的原材料将被送入混合设备中,进行严格的配比和混合。

混合的时间和速度都会对最终产品的质量产生影响,因此需要严格控制混合工艺。

4. 分散

混合后的涂料需要经过分散设备进行进一步的处理,以确保颜料和树脂能够充分分散均匀,从而提高涂料的稳定性和颜色的均匀性。

5. 过滤

经过分散的涂料将会经过过滤设备进行过滤,去除其中的杂质和颗粒物,确保涂料的质量符合要求。

6. 包装

最后,经过一系列工艺处理后的水性涂料将会被送入包装设备,进行分装和包装。

在包装过程中,需要注意防止涂料受到污染和氧化,确保产品的质量。

通过以上生产工艺流程,我们可以生产出符合环保标准的高质量水性涂料产品。

这些产品不仅具有良好的环保性能,还具有优秀的耐候性和耐腐蚀性,适用于各种室内外涂料需求。

水性多彩涂料公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]水性多彩涂料一、水性多彩涂料介绍基本原理水性多彩涂料,即水包水型(W/W)多彩涂料,是水性乳胶漆(分散相)加入凝胶化的水溶性涂料连续相中分散而成,两相混合时即在粒子接触表面产生凝胶化,形成多相悬浮体。

要实现这种“水包水”的悬浮体,就必须在水性乳胶涂料分散于保护胶水的瞬间,在涂料液滴表面形成一层不溶于水的柔性膜,这层柔性膜除了能够防止膜内各涂料组分及膜外的保护胶液组分相互扩散外,还能防止各胶滴之间发生聚集、凝结。

喷涂施工后,起先各色彩粒在湿膜中仍然保持独立的悬浮状态,彩粒本身具有可变形性,随着湿膜中水分的不断挥发,残余微量水分及彩粒之间的毛细管作用,促使彩粒之间相互接触、部分重叠、搭接、融合,搭接少的部位形成凹痕,搭接多的部位形成了凸痕,最终形成具有仿石材的装饰效果的涂膜。

水性多彩涂料特性水性多彩涂料的分散相与分散介质均为水溶性物质,既能达到高档墙面的装饰要求,又符合环保节能的要求,应用于建筑外墙饰面可体现出很好的特性:①高仿真性:彩粒之间相互搭接,涂层表面具凹凸感;真石漆的颜色完全依赖天然彩砂的颜色,而水性多彩涂料的颜色均可依靠色浆来实现,故可涵盖所有的颜色,对天然石材的仿真度高于真石漆。

②自重轻:天然石材单位平米的重量一般为数十千克甚至上百千克,真石漆一般为几千克,而水性多彩涂料不超过一千克,薄而轻的涂层可以大大降低饰面层对建筑主体的承重压力;水性多彩涂料饰面时不受外保温方式的限制,适应我国现行的外墙外保温的建筑节能技术。

③环保:区别于 O/W 型仿石涂料,水性多彩涂料运用凝胶化技术包裹彩粒,其主要组成与一般水性乳胶涂料的成分相类似,产品完全水性化,VOC含量不到1%,且不存在使用溶剂造成的环境污染和健康危害,是环保型建筑涂料。

④节约自然资源、节能:能充分实现天然石材的装饰效果,可替代资源日趋稀少的天然石材,还能配合外墙外保温技术进行高档、华丽的仿石材装饰效果,完全符合国家对建筑涂料节能的要求;真石漆施工一般 2~4kg/m2,水性仿石涂料只需~ kg/m2,水性多彩涂料单位施工面积用量更少,更节约材料,与真石漆相比,水性多彩涂料更符合国家节能、节材、节水、节地的“四节”要求。

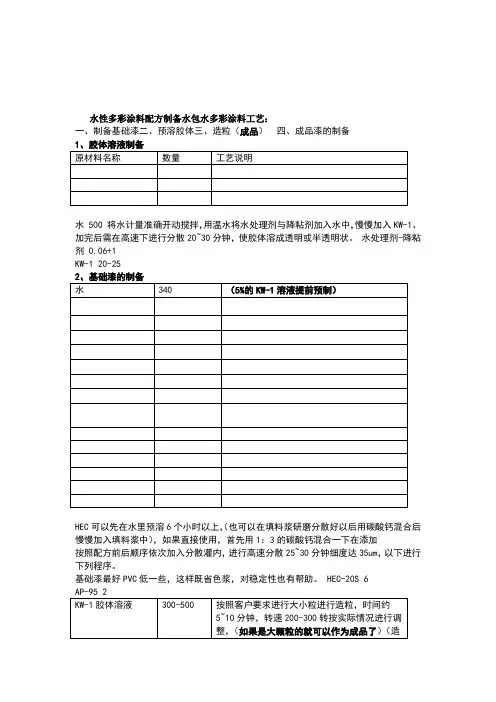

水性多彩涂料配方制备水包水多彩涂料工艺:一、制备基础漆二、预溶胶体三、造粒(成品)四、成品漆的制备水500将水计量准确开动搅拌,用温水将水处理剂与降粘剂加入水中,慢慢加入KW-1、加完后需在高速下进行分散20~30分钟,使胶体溶成透明或半透明状。

水处理剂-降粘剂0.06+1KW-120-25HEC可以先在水里预溶6个小时以上,(也可以在填料浆研磨分散好以后用碳酸钙混合后慢慢加入填料浆中),如果直接使用,首先用1:3的碳酸钙混合一下在添加按照配方前后顺序依次加入分散灌内,进行高速分散25~30分钟细度达35um,以下进行下列程序。

基础漆最好PVC低一些,这样既省色浆,对稳定性也有帮助。

HEC-20S6分散剂-11242.5润湿剂1消泡剂2金红石型钛白501250目煅烧高岭土100硅灰石50调整PH值8~9细度达到要求后进行调整PH值,中速进行搅拌加入乳液和消泡剂均匀无泡后进行下列程序。

弹性乳液(或纯丙等)370消泡剂1.5KW-1(5%)水溶液100基础漆制备好之后,根据需要的大理石的花纹与图案的比例,调成各种色漆,然后进行下道工艺。

KW-5083、造粒子4、成品漆制备彩涂料配方制备水包水多彩涂料工艺:一、制备基础漆二、预溶胶体三、造粒(成品)四、成品漆的制备1、胶体溶液制备水500将水计量准确开动搅拌,用温水将水处理剂溶解,慢慢加入KW-HZ、加完后需在高速下进行分散10~15分钟,使胶体溶成半透明状。

如果是小颗粒漆,可以加增稠剂调整一下粘度,粘度越高,颗粒越小,反正则大.水处理剂0.06+1KW-HZ102、基础漆的制备KW—H3可以先在分散水里然后用AM-95调PH值8-9,(也可以在填料浆研磨分散好以后用碳酸钙混合后慢慢加入填料浆中),如果直接使用,首先用1:3的碳酸钙混合一下在添加按照配方前后顺序依次加入分散灌内,进行高速分散25~30分钟细度达35um,以下进行下列程序。

基础漆最好PVC低一些,这样既省色浆,对稳定性也有帮助。

水性涂料生产工艺流程水性涂料生产工艺流程是指将原材料经过一系列的工艺操作和处理,最终制成水性涂料的过程。

下面是一种常见的水性涂料生产工艺流程,具体如下:一、原材料准备1. 原材料的准备包括颜料、树脂、助剂、稀释剂等。

颜料是涂料中的色彩成分,树脂是涂料中的主要维持膜层粘结和硬度的组分,助剂包括稳定剂、分散剂等,稀释剂用于调节涂料的粘度。

2. 根据涂料配方,准确称量所需的原材料,并进行初步检测,确保原材料的质量符合要求。

二、预处理操作1. 对颜料进行粉碎和预处理,使其颗粒大小均匀,并剔除杂质。

2. 将树脂进行分散处理,增加其可混溶性。

三、分散操作1. 将树脂和助剂按一定比例加入分散机中,进行分散处理。

分散机通过高速搅拌和研磨的方式,将树脂和助剂彻底混合,并使其颗粒分散均匀。

四、调色操作1. 在分散后的物料中,逐步加入颜料,根据配方要求调节颜色。

同时,加入稳定剂、分散剂等助剂,以保证颜料的分散稳定性。

2. 继续搅拌和研磨,使颜料和树脂充分混合,并使颜料颗粒更加细小。

五、配方调整和检测1. 根据工艺流程中的实际操作情况,适时对配方进行调整,以达到所需产品的性能要求。

2. 进行涂料性能的检测,包括粘度、干燥时间、耐候性等指标的测试,确保涂料的质量符合标准要求。

六、分装与包装1. 将生产好的水性涂料进行分装,根据客户需求将涂料装入不同规格的容器中。

2. 对容器进行封口和包装,以确保涂料的保存和运输安全。

七、质量控制和储存1. 对涂料进行质量抽检,检测涂料的性能和质量是否符合标准要求。

2. 将成品涂料存放在干燥、通风、阴凉的仓库中,避免阳光直射和高温环境。

总结:水性涂料的生产工艺流程包括原材料准备、预处理操作、分散操作、调色操作、配方调整和检测、分装与包装、质量控制和储存等步骤。

通过以上的工艺操作和处理,可以制备出质量稳定、性能优良的水性涂料。

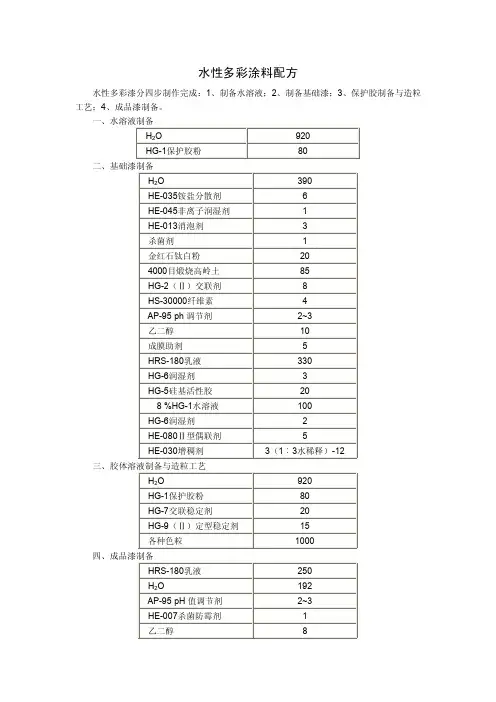

水性多彩涂料配方

水性多彩漆分四步制作完成:1、制备水溶液;2、制备基础漆;3、保护胶制备与造粒工艺;4、成品漆制备。

一、水溶液制备

H2O920

HG-1保护胶粉80

二、基础漆制备

H2O390

HE-035铵盐分散剂6

HE-045非离子润湿剂1

HE-013消泡剂3

杀菌剂1

金红石钛白粉20

4000目煅烧高岭土85

HG-2(Ⅱ)交联剂8

HS-30000纤维素4

AP-95ph调节剂2~3

乙二醇10

成膜助剂5

HRS-180乳液330

HG-6润湿剂3

HG-5硅基活性胶20

8%HG-1水溶液100

HG-6润湿剂2

HE-080Ⅱ型偶联剂5

HE-030增稠剂3(1︰3水稀释)-12

三、胶体溶液制备与造粒工艺

H2O920

HG-1保护胶粉80

HG-7交联稳定剂20

HG-9(Ⅱ)定型稳定剂15

各种色粒1000

四、成品漆制备

HRS-180乳液250

H2O192

AP-95pH值调节剂2~3

HE-007杀菌防霉剂1

乙二醇8

成膜助剂8

8%HE-026膨润土溶液30

消泡剂0.5

各种色粒500

HE-030增稠剂2-3(1︰3水稀释)--8

中国新型涂料网。