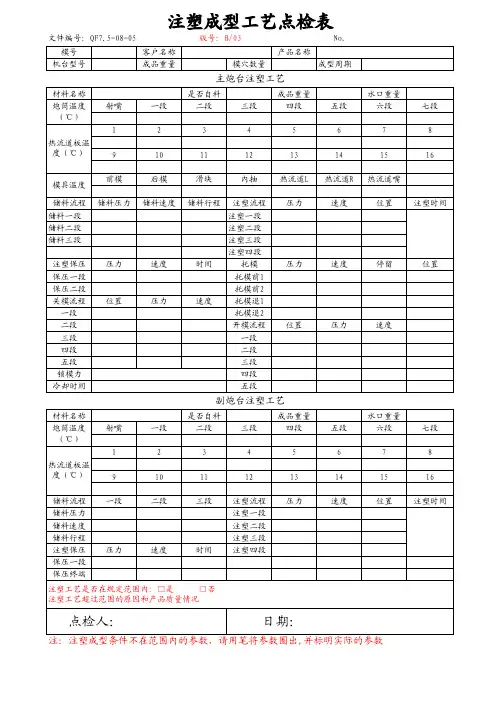

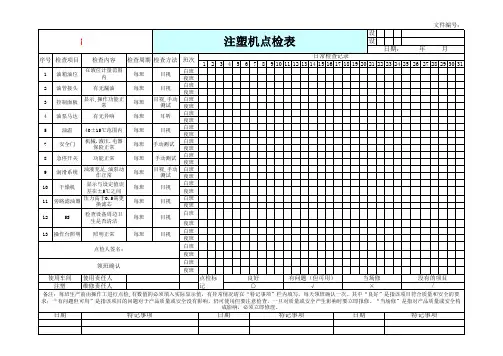

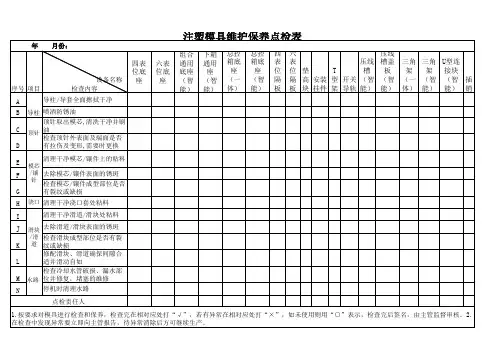

注塑成型工艺点检表

- 格式:xlsx

- 大小:20.24 KB

- 文档页数:1

模号客户名称产品名称

机台型号

成品重量

模穴数量

成型周期

材料名称是否自料成品重量水口重量射嘴一段二段

三段四段

五段六段

七段12345678910111213141516

前模后模滑块内抽热流道L 热流道R 热流道嘴储料流程储料压力

储料速度

储料行程

注塑流程压力

速度

位置

注塑时间储料一段注塑一段储料二段注塑二段储料三段注塑三段注塑四段

注塑保压压力速度时间托模压力速度停留位置

保压一段托模前1保压二段托模前2关模流程位置压力速度

托模退1一段托模退2二段开模流程位置压力速度

三段一段四段二段五段三段锁模力四段冷却时间

五段

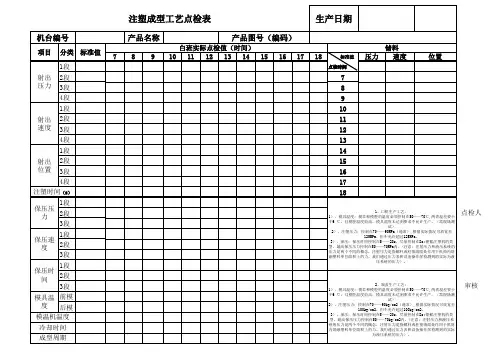

材料名称是否自料成品重量水口重量射嘴一段二段

三段四段

五段六段

七段12345678910111213141516储料流程一段

二段

三段

注塑流程压力

速度

位置

注塑时间

储料压力注塑一段储料速度注塑二段储料行程注塑三段注塑保压压力速度时间

注塑四段

保压一段保压终端

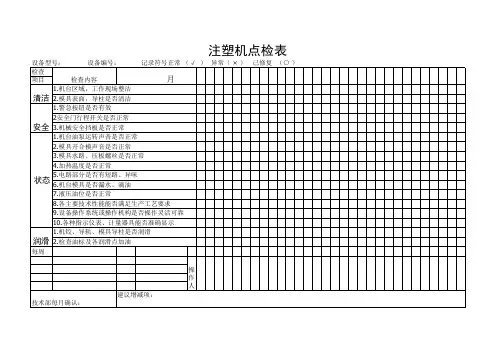

注塑成型工艺点检表

文件编号:QF7.5-08-05 版号: B/03 No.主炮台注塑工艺

副炮台注塑工艺

注塑工艺是否在规定范围内:□是 □否注塑工艺超过范围的原因和产品质量情况

点检人: 日期:

注:注塑成型条件不在范围内的参数,请用笔将参数圈出,并标明实际的参数

炮筒温度(℃)热流道板温度(℃)

模具温度炮筒温度(℃)热流道板温度(℃)。

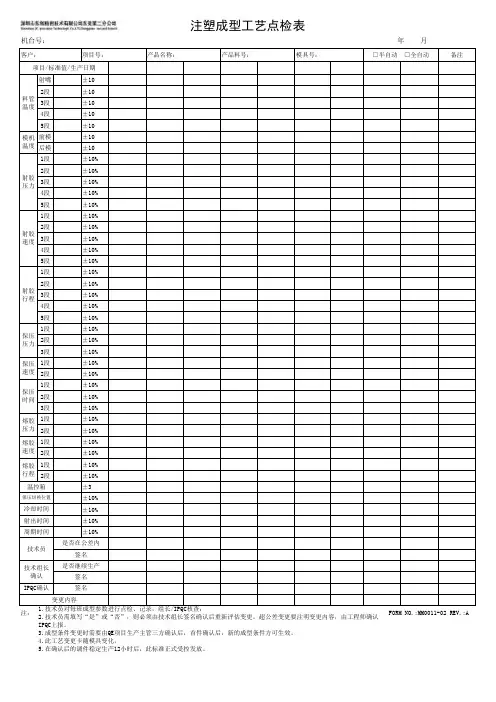

备注射嘴±102段±103段±104段±105段±10前模±10后模±101段±10%2段±10%3段±10%4段±10%5段±10%1段±10%2段±10%3段±10%4段±10%5段±10%1段±10%2段±10%3段±10%4段±10%5段±10%1段±10%2段±10%3段±10%1段±10%2段±10%1段±10%2段±10%3段±10%1段±10%2段±10%1段±10%2段±10%1段±10%2段±10%±3±10%±10%±10%±10%注:注塑成型工艺点检表机台号:年 月客户:项目号:产品名称:产品料号:模具号:FORM NO.:MM0011-02 REV.:A 料管温度项目/标准值/生产日期射胶压力模机温度射胶速度射胶行程保压压力保压速度熔胶压力保压时间熔胶速度熔胶行程保压切换位置温控箱射出时间冷却时间技术员是否在公差内签名周期时间签名是否继续生产技术组长确认变更内容2.技术员需填写“是”或“否”,则必须由技术组长签名确认后重新评估变更。

超公差变更要注明变更内容,由工程师确认IPQC上报。

3.成型条件变更时需要由QE项目生产主管三方确认后,首件确认后,新的成型条件方可生效。

4.此工艺变更卡随模具变化。

5.在确认后的调件稳定生产12小时后,此标准正式受控发放。

□半自动 □全自动IPQC确认签名。

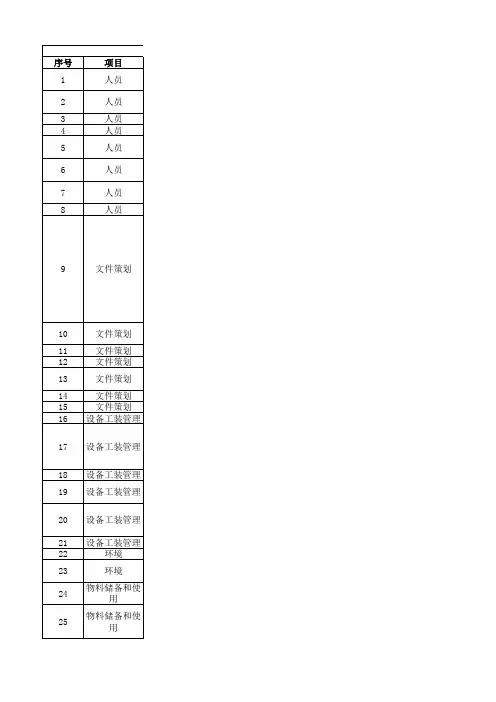

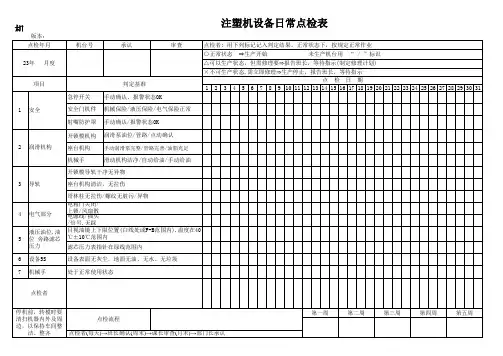

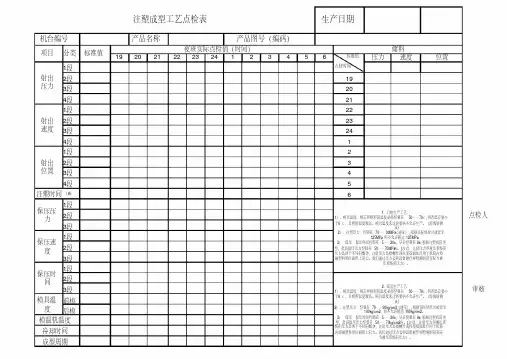

192021222324123456压力速度位置1段2段193段204段211段222段233段244段11段22段33段44段561段2段3段1段2段3段1段2段3段前模后模点检人审核1、口框生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90MPa (通常),根据实际情况可放宽至125MPa ,但不允许超过125MPa 。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70MPa 内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

2、端盖生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90kg/cm2(通常),根据实际情况可放宽至100kg/cm2,但不允许超过100kg/cm2。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70kg/cm2内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

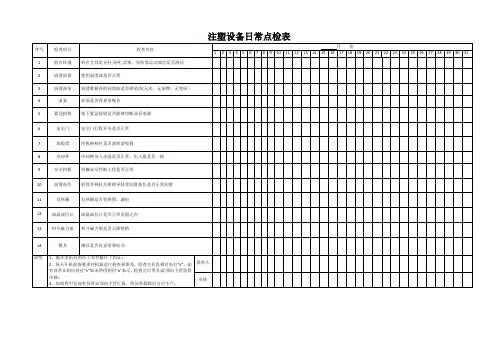

保压压力保压速度保压时间模具温度分类标准值夜班实际点检值(时间)储料注塑时间(S )模温机温度冷却时间成型周期项目射出压力射出速度射出位置注塑成型工艺点检表生产日期机台编号产品名称产品图号(编码)标准值点检时间。