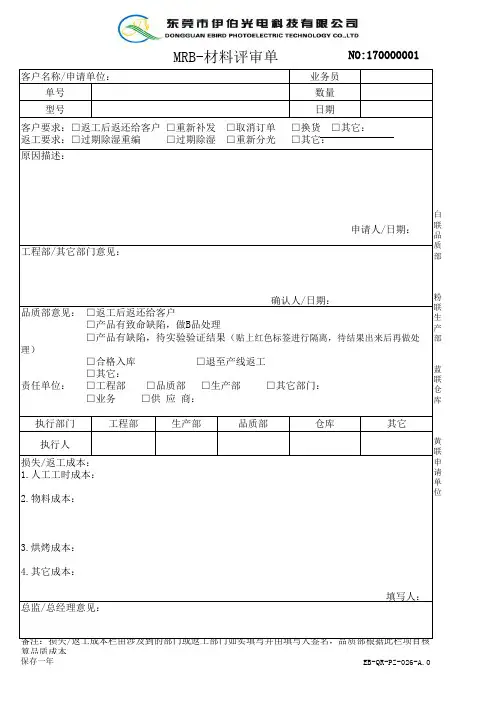

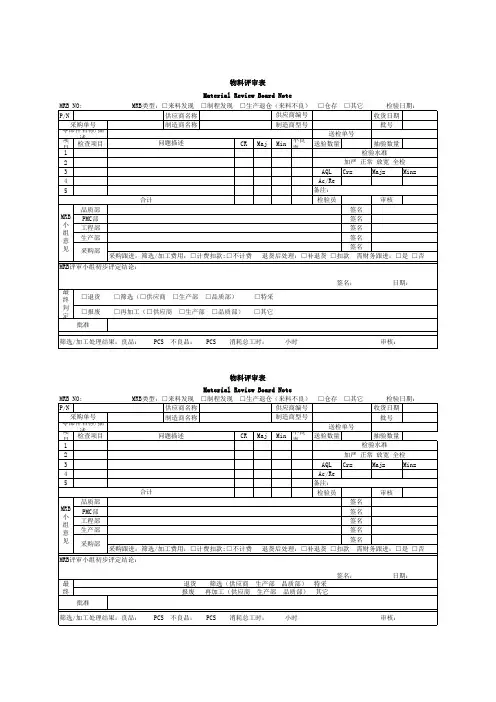

MRB评审记录表

- 格式:xls

- 大小:28.00 KB

- 文档页数:1

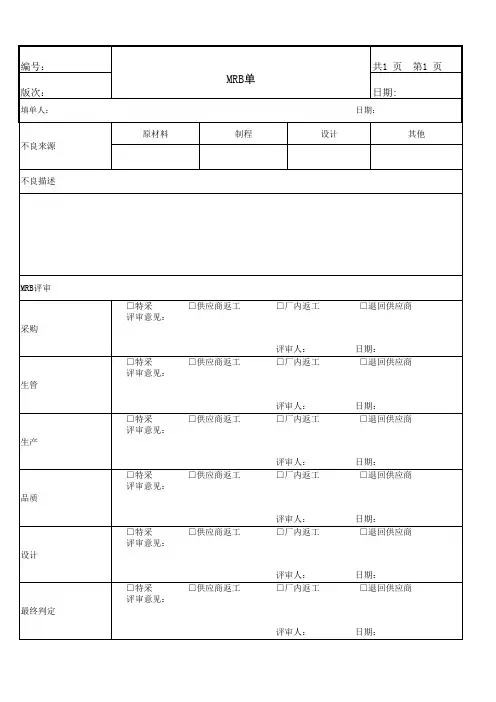

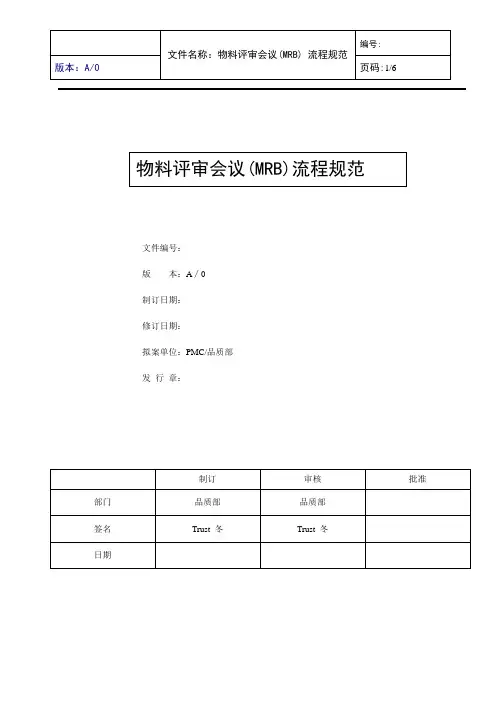

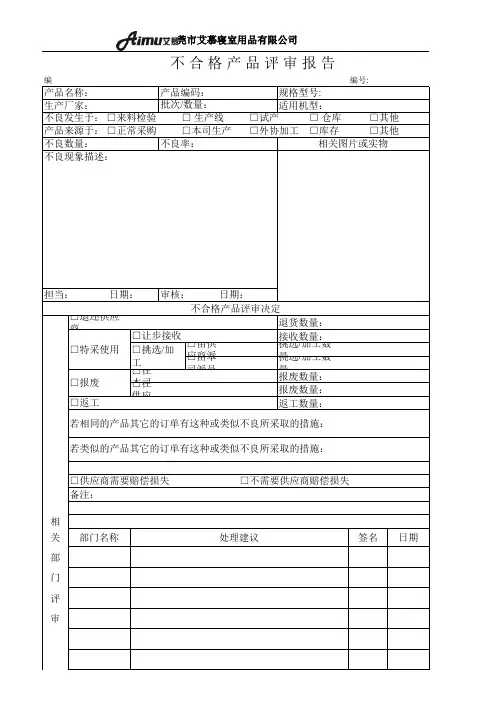

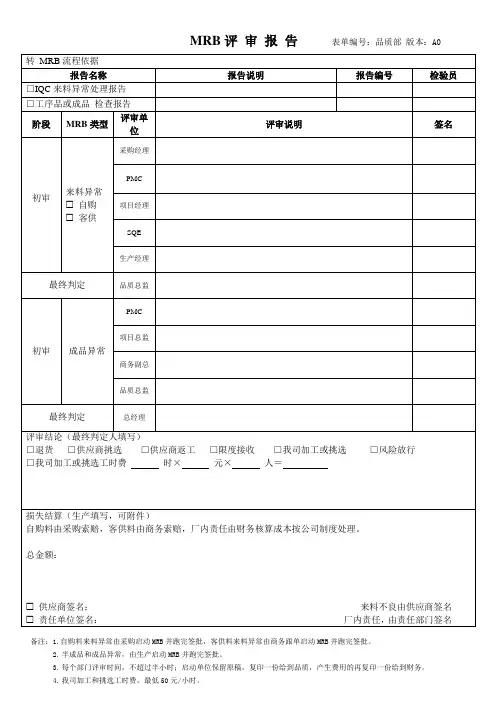

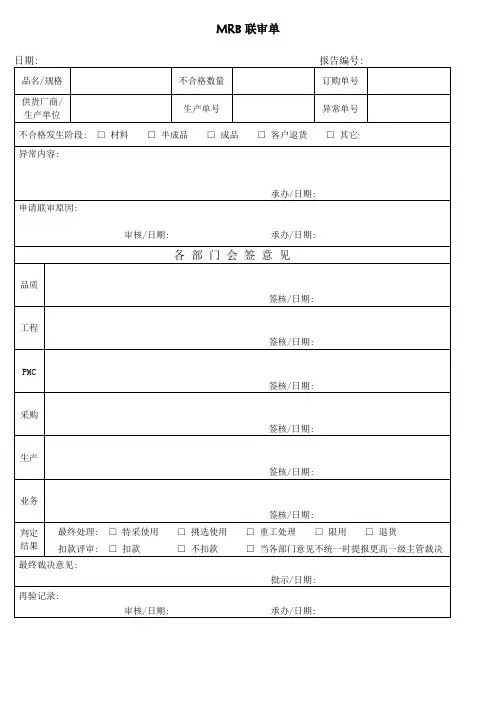

文件编号:版本:A∕0制订日期:修订日期:拟案单位:PMC/品质部发行章:Revision History 修订记录1.目的建立不良品信息沟通和处理平台,及时处理不良品,快速合理的进行品质缺陷判定。

2. 适用范围经IQC检查后判定为不合格(异常)物料的所有外来物料。

3.定义4.职责PMC经理负责协调MRB会议,品管部经理负责对不合格(异常)物料进行判定。

5.工作程序5.1 PMC安排每日MRB会议来检讨拒收物料是否急用,并对拒收物料做出处理。

5.2 MRB成员由物控/采购/开发/PE/品管/生产/QA/IQC等部经理或负责人组成,若有其它必要时临时邀请其它部门相关人员,如果判定有争议,最终由品管部经理决定。

5.2.1 IQC:提供进料品质异常的《IQC检查报告》,检验记录表上正确记录及说明物料的不良原因、比例,并提供相应的不良样品。

根据物料的最终评审结果对物料做出对应标识并进行品质跟踪处理。

5.2.2 PMC:PMC经理根据物料使用需求的轻重缓急情况对物料做出初步评审,并安排MRB 会议。

5.2.3 采购部:对所退货的物料与供应商重新确认交期和反馈,并负责按期按质将物料跟踪回厂。

5.2.4 MRP评审小组:对急需的物料,首先由采购确认如重新送货不能满足使用日期时,则由MRB小组成员进行评审处理,评审小组根据物料的不良现象作出特采、加工、挑选、退货的决定。

5.2.5 生产部:如果需要生产部加工、挑选使用的物料,需生产部协助处理。

5.2.6 PE/开发部:提供对物料处理、品质改善的加工、挑选的技术处理。

5.3 MRB会议需对所有IQC拒收的物料进行处理,原则上非急用的拒收物料,须采购安排退回供应商处理好后再送货。

5.4 根据拒收物料的性质,MRB通常有以下四种处理结果5.4.1 照用:接受照常(降低标准)使用,无需另行加工使用。

5.4.2 返工使用:须返工后才可用于生产。

5.4.3 挑选使用:只能挑选合格的物料才可用于生产,若是程度限收需品管部经理手签样品供生产部、QA、IQC参考使用。

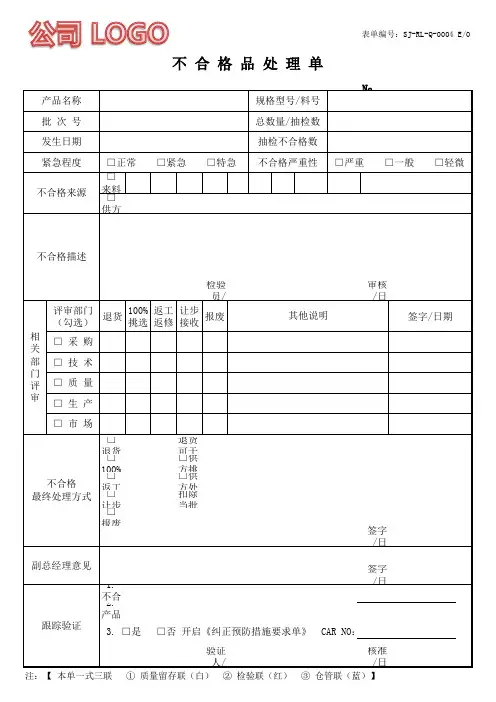

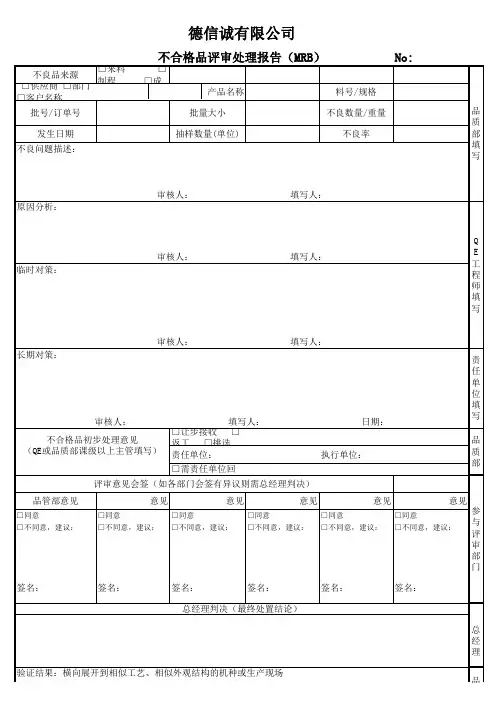

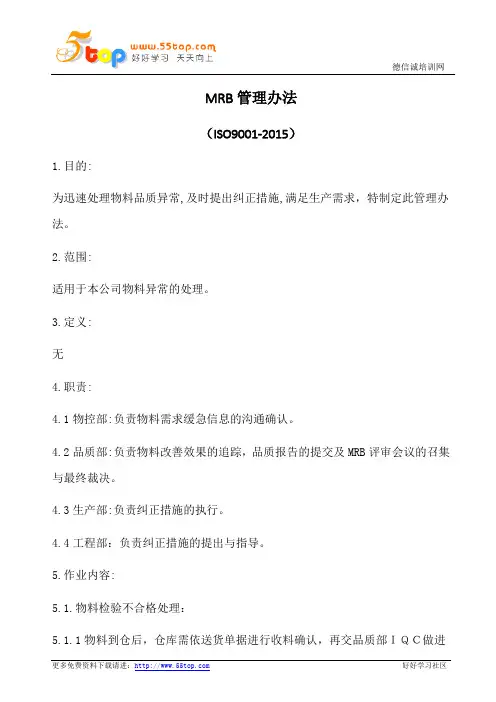

MRB管理办法(ISO9001-2015)1.目的:为迅速处理物料品质异常,及时提出纠正措施,满足生产需求,特制定此管理办法。

2.范围:适用于本公司物料异常的处理。

3.定义:无4.职责:4.1物控部:负责物料需求缓急信息的沟通确认。

4.2品质部:负责物料改善效果的追踪,品质报告的提交及MRB评审会议的召集与最终裁决。

4.3生产部:负责纠正措施的执行。

4.4工程部:负责纠正措施的提出与指导。

5.作业内容:5.1.物料检验不合格处理:5.1.1物料到仓后,仓库需依送货单据进行收料确认,再交品质部IQC做进料检验,检验合格时需作上合格标识置于合格区域;检验不合格需作上不合格标识置于不合格区域,同时提交《IQC检验报告》知会物控部及采购部,物控部根据物料需求缓急情况决定是否需召集MRB评审会议(如为急料,则由品质部IQC负责召集物控部、工程部、生产部、品质部负责人评审裁决不合格物料如何处理;如不是急料,则无需召集评审会,直接判退处理)。

5.1.2制程中首检、巡检、全检发现来料不合格超标时,生产部应立即贴上不合格标识,隔离摆放,并通知IQC处理,具体详情依照《不合格品控制程序》执行。

5.1.3MRB评审处理方案由品质部负责人进行最终裁决,如评审最终裁决为拒收则此批不合格物料不能使用作退货处理,如评审最终裁决为特采,则由工程部提供加工方法和加工合格样板,生产部根据样板及加工方法进行相关的操作(如客户有特别要求时必须由客户提供样板),IQC确认是否符合要求,IPQC负责加工过程的监控,具体详情依照《不合格品控制程序》执行。

5.2处理方式5.2.1拒收:如上述不合格物料评审最终裁决为拒收处理,则由IQC负责做好不合格的标识同时联系供应商或客户处理,寻求解决方案并跟踪改善情况,物控部仓管负责做好退货隔离处置。

5.2.2特采:如上述不合格物料评审最终裁决为特采处理,则按照以下三种方式执行。

a)直接使用:无条件放行,直接使用。

mrb评审单是什么意思

mrb评审单是什么意思:

MRB的全称是Material Review Board, 中文意思是材料审查会议。

它是针对所有检验工作站发现产品异样状态暂时不能确定是否为缺陷

的一种处理办法。

这里的工作站包括进料检验,过程检验,出货检验以及客户退回的产品。

根据不确定缺陷发现的位置,MRB会议可由不同的人召集。

进货材料不合格,品质只负责将检验结果通知采购、计划。

如果需要让步接收,则由采购(无处可换)、或计划(必须立即生产)提出评审,有相关部门给出处理意见。

MRB作用:MRB是针对所有检验工作站发现产品异样状态暂时不能确定是否为缺陷的一种处理办法。

如:特采、挑选、重工、报废、退货等。

这里的工作站包括进料检验,过程检验,出货检验以及客户退回的产品。

根据不确定缺陷发现的位置,MRB会议可由不同的人召集。

如在进料检验过程中发现原材料有异常,当进料检验工程师不能确定时,他可召集MRB会议。

物料评审程序Prepared (also subject responsible if other)No.Doc respons/ApprovedCheckedDate RevFile P/NPer Approval list2008-05-2806 FCP-005REVISION HISTORYREVDESCRIPTION OF CHANGE (S)ORIGINATORDATE01 Initial Release Jacky Zhu 2006.04.27 02 Complete RevisionJohn Yap 2006.08.21 03 Revise the MRB disposition 7.1.6 & 7.1.7, more details about the scrap, RTV, rework and sorting. Add form FCP-005.F1.01~F3.01. Benny Chen 2007.01.26 04 1. Revise Form F4, F5.Revise 6.2.2; 6.2.3; add 7.1.6.7; 7.1.6.8;7.1.8. Use MRB to control all the deviation 2. Update VPT form and logo.Angus Li 2007.05.30 05 Adding 9.1.6.3 RTV material to supplier content, and make it more clearly.Jacky Zhu 2008.05.26 06 Update the scope that cover Lens Manufacturing , replace MBU to production Benny Chen 2009-03-25物料评审程序Prepared (also subject responsible if other)No.Doc respons/Approved Checked Date Rev File P/NPer Approval list 2008-05-28 06 FCP-0051.0 TitleMaterial Review Board Procedure物料评审程序2.0 PurposeThis document was generated to provide proper guidelines in completing the documentation of the disposition for all discrepant lots detected from Incoming Material up to In-process line issues andany deviation that with out ECO.本程序旨在为从来料到生产发现的所有不良以及没有ECO的变更提供一个规范化的程序3.0 ScopeThis specification is applicable to all Piece Parts used for Camera Module and Lens Manufacturing. This document applies to camera module projects of Vista Point Technologies.此文件适用于摄像头模组及镜头制造的所有相关流程. 适用于伟思特电子科技(珠海)有限公司.4.0 Reference Documents4.1FCP-008 Raw Material Quality Control Procedure 原材料质量控制程序4.2FCP-021(In-Process Outgoing Quality Control Procedure 流程及出货质量控制程序4.3FCP-011 Corrective and Preventive Action Procedure 纠正和预防措施程序5.0 DefinitionN/A6.0 Responsibility6.1It is the responsibility of all department heads to ensure that this specification will be followed in details by allemployees under his / her jurisdiction.部门主管有责任确认相关人员执行本程序的情况6.2It is the responsibility of the following team leader to call the MRB meeting upon knowing of a discrepant lotencountered on a particular lot (Material and Camera Module assembly).以下team leader在了解到有不良发生时有必要召开MRB会议6.2.1Buyer to call a MRB meeting once a problem was detected at Incoming Quality control check.如果进料检验时发现有来料不良则由采购召开MRB6.2.2Production Leader / Supervisor inform quality engineer to call a MRB meeting once problem wasdetected in process.如果在生产过程中发现有不良则有生产部主管或者组长通知QE召开MRB会议6.2.3Others condition, quality engineer to call a MRB meeting物料评审程序Prepared (also subject responsible if other)No.Doc respons/Approved Checked Date Rev File P/NPer Approval list 2008-05-28 06 FCP-005其他情况,制程品质工程师负责召开MRB会议6.3It is the responsibility of the Assigned Quality representative that during the meeting, the Piece Parts / Goods areon HOLD while waiting for the disposition of the MRB Chairman.相关部门代表必须出席会议,不良品须留下待确认6.4It is the responsibility of the DCC personnel to provide the Control Number for all MRB form to be issued.文控相关人员需提供MRB文控号6.5It is the responsibility of the Engineering group (ME / QA) to provide root cause analysis and will ensurecorrective / preventive actions are fully implemented to eliminate recurrence of the same problem.工程部(包括ME和QA)有必要进行不良原因分析并确保纠正和预防措施得以完全实施以防止相同不良再现6.6Buyers are responsible to route the MRB form for material defect issue and QA are responsible for process issuefor approval prior release of the identified Discrepant Lot.在确认不良品前, 针对物料问题由采购, 制程问题由制程品质工程师发出MRB单7.0 Materials7.1Quarantine Cabinet / Hold Racks 带锁的橱柜或架子7.2MRB Form MRB表单8.0 Requirements8.1 Retention Period 记录保存: Minimum of 4 years 至少四年8.2 MRB Cycle time is 24 hours or 1 Day每24小时或者每天一次MRB会议.9.0 Procedure9.1 Problem detected as described in the Nonconforming Material / Product Control Procedure which requires MRBDisposition should follow the detail procedure below:不合格处理程序中要求进行物料评审的须遵循以下流程9.1.1Team Leader to request for an MRB form from DCC and set a meeting with the MRB team toAnalyze and Address the problem detected.Team leader须从文控中心拿到MRB单并且召开会议来分析不良原因9.1.2DCC issues the form with the assigned Control Number.9.1.2.1Numbering System:文控中心发出签署好文控号的MRB单物料评审程序Prepared (also subject responsible if other)No.Doc respons/ApprovedCheckedDate RevFile P/NPer Approval list2008-05-2806 FCP-0059.1.3Team leader to identify the attendees to properly disposition the discrepant lot during the meeting Team leader 决定相关出席人员9.1.3.1 Material Related: (Minimum attendees)物料不良(至少需以下人员) 9.1.3.1.1 I ncoming Quality Engineer 来料质量工程师 9.1.3.1.2 M anufacturing Engineer 产品工程师 9.1.3.1.3 P roduction Supervisor 生产主管9.1.3.1.4 P rocess Quality Engineer 制程质量工程师9.1.3.2 Man Related Issue: (Minimum attendees)作业不良(至少需以下人员) 9.1.3.2.1 M anufacturing Engineer 产品工程师9.1.3.2.2 P rocess Quality Engineer 制程质量工程师 9.1.3.2.3 P roduction Supervisor 生产主管 9.1.3.2.4 O perator / Inspector 作业员/检验员9.1.3.3 Machine / Equipment Related: (Minimum attendees)机器/设备不良(至少需以下人员参加) 9.1.3.3.1 M anufacturing Engineer 产品制造工程师 9.1.3.3.2 P rocess Quality Engineer 制程质量工程师 9.1.3.3.3 P roduction Supervisor 生产主管9.1.3.4 Process / Method Related: (Minimum attendees)制程不良(至少需以下人员参加)9.1.3.4.1 M anufacturing Engineer 产品工程师物料评审程序Prepared (also subject responsible if other)No.Doc respons/Approved Checked Date Rev File P/NPer Approval list 2008-05-28 06 FCP-0059.1.3.4.2P rocess Quality Engineer制程质量工程师9.1.3.4.3P roduction Supervisor生产主管9.1.4MRB Team use the MRB Form (FCP-005-F4 MRB Form) to record the team disposition ofnonconformance specified on this procedure.MRB小组的需要附件四表格 (FCP-005-F4 MRB Form) 记录MRB处理措施。