适应高Al_2O_3炉渣冶炼的高炉炉渣结构调整

- 格式:pdf

- 大小:881.48 KB

- 文档页数:5

高炉炉渣处理方法范文高炉炉渣是高炉冶炼过程中产生的一种副产品,由于其具有高温、高硬度、较大的比重和特殊的化学成分,使其无法直接用于建筑材料等领域。

因此,高炉炉渣处理成为一个重要的环保问题。

本文将从高炉炉渣的特性、处理方法和应用领域等方面进行探讨,为高炉炉渣的处理提供一个参考。

一、高炉炉渣的特性1.化学成分:高炉炉渣主要由SiO2、CaO、Al2O3等主要成分组成,其中含有大量的硅、铝和钙等金属氧化物。

2.物理特性:高炉炉渣具有高温、高硬度、较大的比重等特点,其硬度可达到Mohs硬度6-7级以上。

3.矿物成分:高炉炉渣中含有铁、钙、硅等金属氧化物,以及氧化铁、氧化钙、氧化硅等矿物物质。

二、高炉炉渣处理方法目前,高炉炉渣主要采用以下几种处理方法:1.水淬处理法:高炉炉渣在倾倒到渣坑时,利用高压水冷却,使其迅速冷却成块,然后经过破碎、筛分等工艺,得到各种粒度的炉渣颗粒。

2.磨矿处理法:将高炉炉渣通过磨矿机进行研磨,得到一定粒度范围内的粉状炉渣。

3.热处理法:高炉炉渣可以通过高温处理,如焙烧、煅烧等过程,改变其矿物成分和结构,提高其利用价值。

4.化学处理法:高炉炉渣可以通过化学方法进行处理,如提取、分离等,将其中有用的金属氧化物进行回收,减少对环境的污染。

5.炉渣水泥化处理法:将高炉炉渣与适量的石膏、矿渣和石灰等掺和料进行混合,经过球磨、烧成等工艺,制成炉渣水泥。

三、高炉炉渣的应用领域1.水泥行业:将高炉炉渣与适量的石膏、矿渣和石灰等掺和料进行混合制成炉渣水泥,广泛应用于建筑业。

2.路基工程:将高炉炉渣进行粉状处理后,可以用于道路基层、填埋区、固化剂等领域,提高工程的稳定性和承载能力。

3.钢铁制造业:高炉炉渣可以回收利用其中的金属氧化物,减少资源浪费。

同时,炉渣中的铁、钙等元素可以作为冶炼剂或合金添加剂使用。

4.环保建材:高炉炉渣可以通过研磨、筛分等工艺,得到一定粒度范围内的粉状炉渣,用作砂浆、砌块等建筑材料的原料。

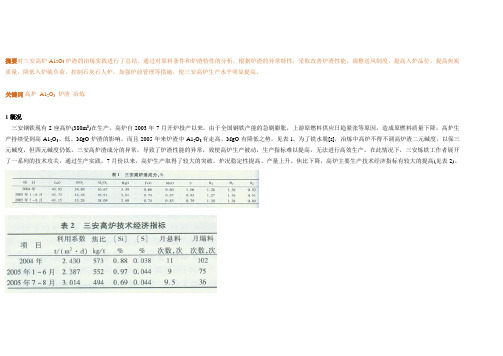

摘要对三安高炉A12O3炉渣的冶炼实践进行了总结。

通过对原料条件和炉渣特性的分析,根据炉渣的异常特性,采取改善炉渣性能,调整送风制度,提高入炉品位,提高焦炭质量,降低入炉硫负荷,控制石灰石人炉,加强炉前管理等措施,使三安高炉生产水平明显提高。

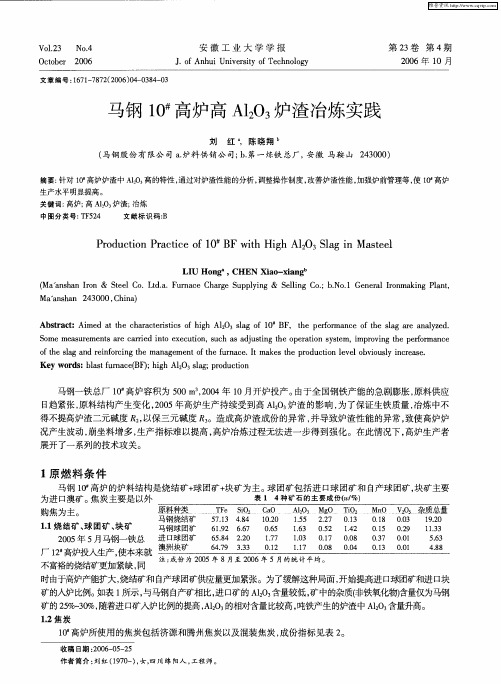

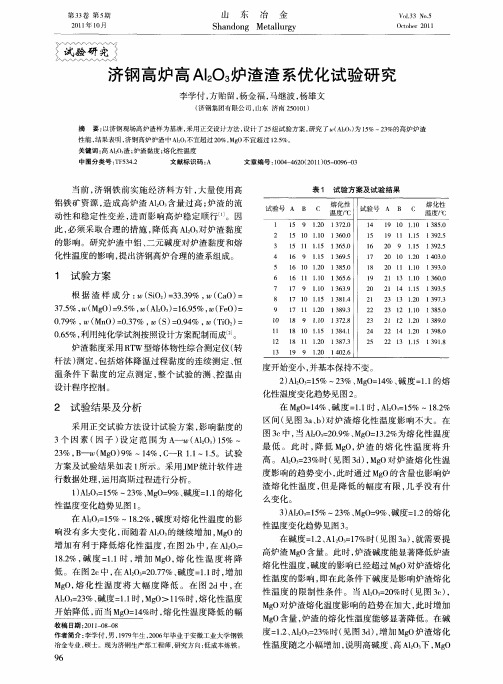

关键词高炉 A12O3炉渣冶炼1概况三安钢铁现有2座高炉(380m3)在生产。

高炉自2003年7月开炉投产以来,由于全国钢铁产能的急剧膨胀,上游原燃料供应日趋紧张等原因,造成原燃料质量下降,高炉生产持续受到高A12O3、低。

MgO炉渣的影响,而且2005年来炉渣中A12O3有走高、MgO有降低之势,见表l。

为了铁水脱[s],冶炼中高炉不得不调高炉渣二元碱度,以保三元碱度,但四元碱度仍低。

三安高炉渣成分的异常,导致了炉渣性能的异常,致使高炉生产被动,生产指标难以提高,无法进行高效生产。

在此情况下,三安炼铁工作者展开了一系列的技术攻关,通过生产实践,7月份以来,高炉生产取得了较大的突破,炉况稳定性提高、产量上升、焦比下降,高炉主要生产技术经济指标有较大的提高(见表2)。

2原料条件三安钢铁高炉无法进行高效冶炼的主要原因是人炉原料的化学成分变化较大。

2.1 烧结矿表3为三安高炉入炉烧结矿化学成分。

从表:可以看出,烧结矿中的A12O3含量有逐渐升高之势而MgO含量则在逐渐下行。

2.2球团矿、块矿三安高炉从一开始,坚持使用100%熟料作业,采用80%~85%烧结矿配加15%~20%球团矿的炉料结构,但进入2004年下半年,由于球团矿供量紧、价格高,为了降低成本,开始使用生矿配料。

表4为三安高炉所用的球团矿、生矿成分。

2.3焦炭表5为三安高炉所用的焦炭成分指标。

焦炭指标向好的方向发展。

3炉渣特性分析高炉渣成分以CaO、SiO2、Al2O3为主,但MgO在渣中又起到独特的作用,故以CaO一SiO2一Al2O3一MgO四元相图来讨论炉渣的有关特性。

三安高炉渣CaO偏上限,Al2O3严重高出上限,MgO偏下限,R2严重高出上限。

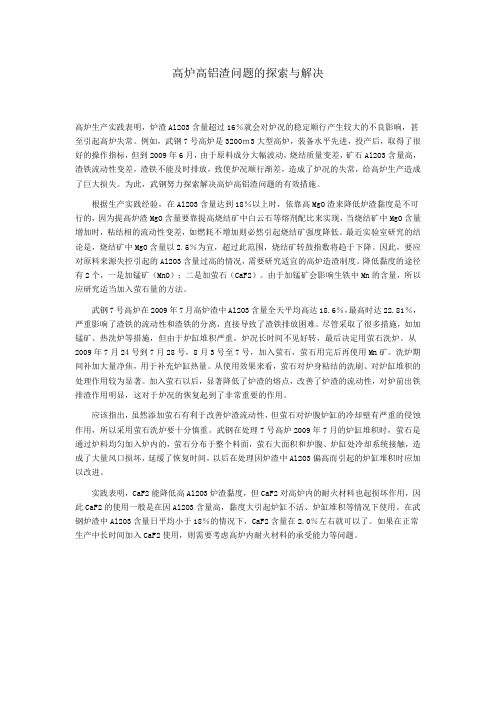

高炉高铝渣问题的探索与解决高炉生产实践表明,炉渣Al2O3含量超过16%就会对炉况的稳定顺行产生较大的不良影响,甚至引起高炉失常。

例如,武钢7号高炉是3200m3大型高炉,装备水平先进,投产后,取得了很好的操作指标,但到2009年6月,由于原料成分大幅波动,烧结质量变差,矿石Al2O3含量高,渣铁流动性变差,渣铁不能及时排放,致使炉况顺行渐差,造成了炉况的失常,给高炉生产造成了巨大损失。

为此,武钢努力探索解决高炉高铝渣问题的有效措施。

根据生产实践经验,在Al2O3含量达到18%以上时,依靠高MgO渣来降低炉渣黏度是不可行的,因为提高炉渣MgO含量要靠提高烧结矿中白云石等熔剂配比来实现,当烧结矿中MgO含量增加时,粘结相的流动性变差,如燃耗不增加则必然引起烧结矿强度降低。

最近实验室研究的结论是,烧结矿中MgO含量以2.5%为宜,超过此范围,烧结矿转鼓指数将趋于下降。

因此,要应对原料来源失控引起的Al2O3含量过高的情况,需要研究适宜的高炉造渣制度。

降低黏度的途径有2个,一是加锰矿(MnO);二是加萤石(CaF2)。

由于加锰矿会影响生铁中Mn的含量,所以应研究适当加入萤石量的方法。

武钢7号高炉在2009年7月高炉渣中Al2O3含量全天平均高达18.6%,最高时达22.81%,严重影响了渣铁的流动性和渣铁的分离,直接导致了渣铁排放困难。

尽管采取了很多措施,如加锰矿、热洗炉等措施,但由于炉缸堆积严重,炉况长时间不见好转,最后决定用萤石洗炉。

从2009年7月24号到7月28号,8月3号至7号,加入萤石,萤石用完后再使用Mn矿。

洗炉期间补加大量净焦,用于补充炉缸热量。

从使用效果来看,萤石对炉身粘结的洗刷、对炉缸堆积的处理作用较为显著。

加入萤石以后,显著降低了炉渣的熔点,改善了炉渣的流动性,对炉前出铁排渣作用明显,这对于炉况的恢复起到了非常重要的作用。

应该指出,虽然添加萤石有利于改善炉渣流动性,但萤石对炉腹炉缸的冷却壁有严重的侵蚀作用,所以采用萤石洗炉要十分慎重。

M etallurgical smelting冶金冶炼烧结配矿优化及高炉生产应对实践张利波摘要:近些年,高炉炼铁一直是冶炼生铁过程中应用的最重要的技术,居于主导地位。

最近几年,全球的学者即使研究出许多高炉炼铁技术,不过在制作成本的经济性方面,依旧不能和以往的高炉制造技术进行比较。

国内,因为历史条件与制造成本的干预,非高炉炼铁技术的发展速度较慢,超过百分之九十五的生铁依旧借助高炉进行制作。

高炉生产期间,入炉原料重点是烧结矿、球团矿和块矿,而且烧结矿的比例高于百分之八十。

所以,烧结矿的品质高低在高炉生产过程中占据着主导作用,提升烧结矿品质对于缩减制作成本、保证高炉良好的运行具备着较高的作用。

关键词:烧结配矿优化;高炉生产;应对实践对策现如今使用的矿粉、矿石以及含铁工业物料等,使得烧结原料逐渐繁杂,如何通过原料的优化搭配实现品质最优、成本最优是钢铁生产重点关注的问题。

烧结矿是高炉的主要“口粮”,其质量的好坏直接影响高炉生产稳定和各项经济技术指标的完成。

为了确保烧结矿质量稳定,工作人员运用智能化手段,提升烧结配料精度,改善烧结矿质量,为高炉高效生产筑牢保障。

1 研究背景1.1 铁矿粉市场行情在我国环保政策高效实施的环境下,钢铁公司开始限制产量,铁矿石的需求数目逐渐下降。

不过在2017年~2018年鉴因为钢铁利润空间的变化,个别产能被释放,导致铁矿石的需求数目逐渐提升。

身为铁矿石的出产地澳大利亚与巴西境内铁矿石的出产量也随之增加,不过市场依然处于供需不平衡的状态,导致铁矿石的流通价格较高。

并且,因为持续的挖掘与应用优质资源,导致地球上的优质铁矿石数量逐步的减少,铁矿石供需框架的调节会是后期国际上需要一起面临与开展的工作。

我国铁矿石的存储数量位于世界前列,大约为整体存储量的百分之十二,整体的应用潜力较高。

由于铁矿的开采、加工工艺的提升,铁矿资源的整体应用会呈现出良好的经济性。

1.2 烧结配矿结构优化的理论基础低品矿粉为减少烧结资金投入最为重要的方式,不过品味下降可能导致非铁元素的高效提升,造成烧结矿品质降低,为后续高炉生产留下隐藏的危害,科学的应用铁矿粉高温特性展开烧结配矿,能够提升烧结配矿的效果。

al2o3对炉渣熔点的影响

炉渣是冶炼过程中产生的一种废弃物,通常是由矿石中的杂质和矿石本身在高温下熔化形成的。

炉渣的熔点是指在一定温度下炉渣开始熔化的温度。

而al2o3是炉渣中常见的化学成分之一,它对炉渣的熔点有着重要的影响。

al2o3具有高熔点的特性,使得含有al2o3的炉渣在高温下更加稳定。

al2o3的熔点约为2072℃,相比其他常见的矿石成分如cao、sio2等,其熔点要高出许多。

因此,当炉渣中含有较高的al2o3含量时,炉渣的整体熔点也会相应提高。

al2o3能够与其他矿石成分发生反应,形成具有高熔点的化合物。

例如,当al2o3与cao反应时,会生成cao·al2o3等化合物,这些化合物的熔点通常较高。

因此,当炉渣中含有较高的al2o3含量时,炉渣中形成的高熔点化合物也会增多,从而提高炉渣的整体熔点。

al2o3还能够改变炉渣的物理性质,进一步影响炉渣的熔点。

al2o3具有较高的熔融能力,可以吸收炉渣中的热量,使炉渣温度升高,从而提高炉渣的熔点。

同时,al2o3还能够增加炉渣的粘度,使得炉渣更加难以流动,进一步增加炉渣的熔点。

al2o3对炉渣熔点的影响是显著的。

高含量的al2o3会使炉渣的熔点更高,而且al2o3还能够与其他矿石成分发生反应,形成高熔点化合物,进一步提高炉渣的熔点。

此外,al2o3还能够改变炉渣的

物理性质,增加炉渣的粘度,使炉渣更加难以流动,从而增加炉渣的熔点。

因此,在冶炼过程中,需要合理控制al2o3的含量,以控制炉渣的熔点,从而确保冶炼过程的顺利进行。

高碳铬铁冶炼渣型的选择注:本文与上文从不同方面来解析《高碳铬铁炉渣的电冶特性》,宜三篇文章同时互研。

一、使用不同成分铬矿时造渣剂的选择1、高Al2O3铬矿造渣剂的选择象南非、菲律宾某些铬矿、我国的新疆铬矿,Al2O3含量高达20%以上,比一般铬矿高一倍,如果只加硅石造渣是很难顺利炼得高碳铬铁的,此时终渣电导率仅为0.75×102S/m,粘度为3.8泊。

将导致炉内功率不足,电极下插过深,局部炉渣过热度高,合金硅超标,出铁口严重冲刷,冶炼不能顺利进行。

在加入硅石的同时,再配入适量的白云石,则炉况可大为改善,其终渣成分、熔点、粘度、电导率均可适合碳铬的冶炼要求。

如下例是100㎏铬矿注:在上表中配入白云石后的粘度及电导率的估算有由来,因为9.26%的CaO含量不可能不在粘度和电导率上反应出来。

如果把CaO计入MgO中,将会有该三元渣中将会括号内的数据,此数据对应的电导率为1.3×102S/m,若不含9.26%的CaO ,其电导率为1.0×102S/m。

本文提出了一种说法:电导率与炉渣特性因子K成正比。

K=(I C a·Ca2+%+I Mg·Mg2+%)/(I Si·Si4+%+I Al·Al3+%)I—阳离子与氧间的吸引力;%--原子百分数。

大。

2、使用MgO/Al2O3高的铬矿时的造渣剂像喀里多尼亚和苏联某些铬矿其MgO/Al2O3高达3以上,如仅用硅石作为熔剂时,由于炉渣导电性能太高,电极难以下插,炉底温度低,化料速度慢,炉渣流动性差。

可适当配搭铝土矿,同时增加渣中SiO2和Al2O3的含量,可降低导电特性因子K值,达到降低电导率的目的。

如下例中新喀里多尼亚矿的使用:3、使用高SiO2易熔难还原铬时造成直接经济损失渣剂的选择有些矿的SiO2含量大于10%,MgO/Al2O3低,且主要主晶相晶粒粗大,解理纹少,脉石主要由斜方辉石、石英和镁橄榄石组成。

富锰渣冶炼对炉料的要求锰矿冶炼是自然碱度,不需要加熔剂,只有在少数情况下,为改善炉渣的流动性,需添加少量萤石。

因而富锰渣冶炼的原料主要是锰矿石、焦炭。

锰矿石的化学成份直接影响到富锰渣的产量、质量和消耗。

锰矿石的化学成分主要有Mn,,SiO2,AL2O3,CaO,MgO等,在高炉冶炼富锰渣刊,锰有85%以上进入炉渣,SiO2,AL2O3,CaO,MgO几乎全部进入炉渣,Fe,P 大约90%进入生铁。

锰矿石中含锰量增高时,富锰渣含量高,产量高,焦炭和矿石的消耗量则低。

而当锰矿石含铁量增高时,矿石的化学失重大,富集效果好,有利于获得高品位的宣锰渣。

锰矿石含铁量高,去磷效果也好,因磷被还原后进入生铁。

锰矿石含铁量过高也不好,铁高富锰渣产量低,附产铁多,焦炭消耗量大,锰的回收率低,同时操作上也对维持低炉温操作。

对锰矿石脉石的要求,AL2O3含量要尽可能低,Al2O3高,增加炉渣粘度,升高炉渣熔点。

同时要求矿石中CaO,MgO低一些,因CaO,MgO增高会促进锰的还原。

当矿石中SiO2高时,富锰渣中SiO2会高,对冶炼锰硅合金的用户,要求富锰渣有一定含量的SiO2。

而对冶炼碳素锰铁则要求SiO2低。

在生产实践中,通过几中锰矿石配矿,调整炉料的成份,最终是入炉的混合矿成分能满足富锰渣生产的要求,同时又能获得较好的经济技术指标。

冶炼富锰渣与高炉冶炼锰铁一样,要求锰矿石粒度均匀,最好是8—40MM,含粉率低,小于5MM的应小于5%,强度要求好,以改善料柱和透气隆和减少炉顶吹损。

冶炼富锰渣与高炉冶炼锰铁一样,要求锰矿石粒度均匀,最好是8—40MM,含粉率低,小于5MM的应小于5%,强度要求好,以改善料柱和透气隆和减少炉顶吹损。

炼富锰渣要求焦炭强度好粒度合适(20-80MM),质量稳定。

要求萤石含有效CaF2高,成分稳定,粒度均匀(20-40MM),含粉率低。