SMT印制电路板的可制造性设计与审核

- 格式:ppt

- 大小:8.64 MB

- 文档页数:296

SMT印制板设计规范SMT(Surface Mount Technology)印制板设计规范是关于电子产品印制板设计的一系列要求和准则,旨在确保PCB(Printed Circuit Board)的制造过程能够顺利进行,并最终得到高质量的印制板产品。

下面是一些SMT印制板设计规范的重要内容。

1.印制板尺寸和布局:-确定印制板的实际尺寸,包括长度、宽度和厚度,并在设计中使用正确的尺寸参数。

-设计合理的布局,确保所有元件和走线的正确安装和连通,以提高印制板的性能和可靠性。

2.元件安装规范:-元件安装应遵循适当的引脚布局,确保元件安装在正确的位置并正确连接。

-元件的排列应便于制造和维修,并保证元件之间的足够间距和空间。

3.安装孔和固定装置:-印制板上的孔和固定装置应符合标准尺寸和设计规范,并确保能够正确安装印制板。

-孔的位置和尺寸应准确,以确保印制板和配件之间的稳定连接。

4.线宽和间距:-确定正确的线宽和间距参数,以提供足够的电流传输能力,并避免线路之间的干扰或短路。

-确保线宽和间距符合制造商的要求和能力,并能满足所需的电子器件和电流要求。

5.反焊和覆盖层:-在印制板上使用适当的反焊材料,以便在组装过程中保护印制电路和焊点,并提供良好的可焊性。

-配置适当的覆盖层,以保护印制板免受外部环境的影响,并提供适当的绝缘和防护。

6.引脚和焊盘:-准确标记元件引脚的位置和方向,确保正确的引脚连接和组装。

-焊盘的尺寸和形状应适合所使用的元件,并提供良好的焊接质量和可靠性。

7.电源分离和地面规范:-正确的电源分离和地面规范是确保印制电路的稳定性和性能的重要因素。

-确定正确的分离点和连接方式,以确保电源的稳定和地面的良好连接。

8.文件和制造要求:-提供准确和详细的PCB设计文件,包括图纸、尺寸和布局等信息,以供制造商参考。

-了解制造商的要求,并根据实际制造要求进行设计和调整。

总之,遵守SMT印制板设计规范对于确保PCB的制造质量和性能至关重要。

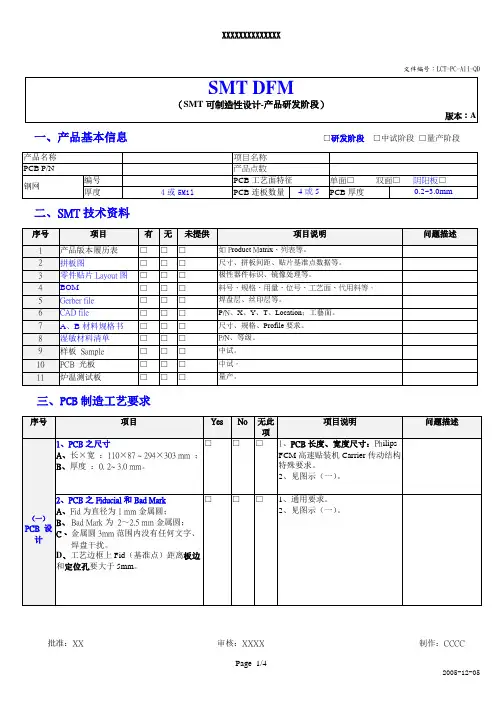

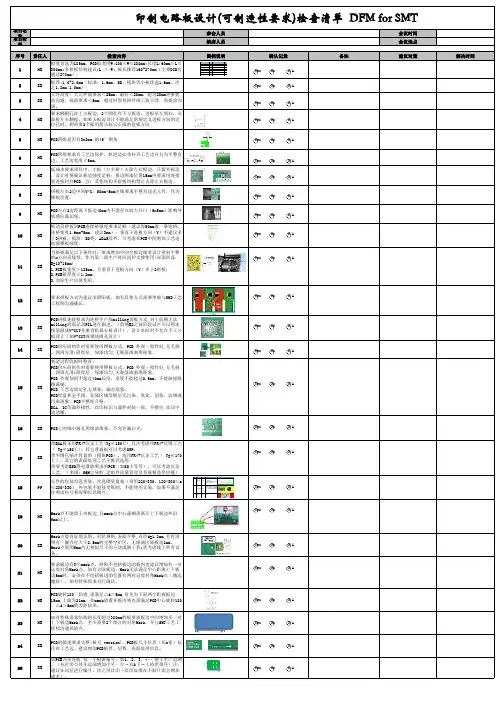

文件编号:LCT-PC-All-QD一、产品基本信息□研发阶段□中试阶段□量产阶段二、SMT技术资料三、PCB制造工艺要求(一)PCB 设计3、PCB之工艺边:定位孔A、定位孔直径(∮=3~4mm);B、定位孔距离板角坐标:X=5mm,Y=5mm。

C、PCB四边均需要工艺边框,其中2个长边宽度应大于8mm以上,短边应大于3mm以上。

D、PCB板顶角成圆弧形。

□□□1、PCB之工艺边定位孔:Ph ilips FCM高速贴装机Carrier传动结构特殊要求。

2、见图示(一)。

4、PCB小板:夹具孔周边1mm内不允许有元器件,以免与夹具干涉。

□□□1、PCB小板夹具孔:通用要求。

2、见图示(一)。

5、PCB焊盘、通孔设计A、同一元件Pad形状、面积要相同;与材料管脚规格匹配。

B、焊盘相邻边间隙要求大于8Mil;若无法达到8Mil,则不能小于6Mil(且须在Gerber文件中指出其位置)。

C、PCB上通孔(via hole)需要密封。

D、Pad上via尽可能小,且必须全部密封。

E、零件间距不会造成放置时互相干涉。

F、BGA焊盘间面积要相等;焊盘上通孔(via hole)尽可能引至边缘或焊盘外。

□□□1、间隙太小,仅0.1mm。

2、间隙要大于8Mil(0.2mm)。

1、BGA焊盘面积不相同。

2、焊盘上通孔移至边缘或焊四、SMT制程控制要求4.1. 锡膏管控1、锡膏选择。

2、运输、存放。

3、生产使用管制。

4.2. 钢板及刮刀、治具管控4.3. 元件选择4.4. 材料Profile 参数设定1、 Profile 量测位置选取原则:大组件、BGA 、QFP 、屏蔽盖内等。

2、 Profile 参数:1) 有铅: 峰值温度为215℃~225℃;179℃~183℃回流时间60~90 S ;上升斜率<3℃/ S 。

2) 局部无铅:Peak 为225℃~230℃;220℃以上30~40S ;回流时间80~110S 。

SMT贴片流程及可制造性SMT(表面贴装技术)是现代电子电路制造过程中常用的一种装配技术,其流程包括贴片、回焊、清洗等环节。

下面将详细介绍SMT贴片流程及其可制造性。

1.基板准备:首先,要对基板进行清洁和涂敷焊接剂。

在贴片之前,必须确保基板表面是干净的,并涂上能够提供良好焊接接触的焊接剂。

2.自动上料:将被贴片的元器件从供料器件上捡起,通过自动上料机器将其精确地放置在基板上准确的位置。

上料过程中,要确保元器件的朝向和位置都是正确的。

3.贴片:将元器件放置在基板上并粘附,这是最关键的一步。

通常,利用贴片机器的机械臂将元器件捡起,精确快速地放置在基板上,并利用其上的粘合剂将其固定。

4.回焊:将贴片后的基板通过送上回焊炉进行加热。

在回焊炉中,基板将经过预热区、焊锡区和冷却区,使焊锡熔化并与基板及元器件进行良好的连接。

5.板前检查:在贴片完成后,需要对贴片结果进行检查。

通过视觉检查机器或自动光学检测设备,可以对焊点、元器件位置、贴片方式等进行全面检查,以确保整个贴片过程的质量。

6.测量检验:除了视觉检查之外,还需要对焊点进行电气测试,以确保贴片完成后电子电路的正常工作。

7.清洗:如果需要,可以对贴片后的基板进行清洗处理,以去除焊锡剩余物和其他污染物,确保基板的清洁。

1.元器件封装:不同的元器件封装形式对贴片工艺的要求不同。

例如,表面贴装元器件(SMD)和裸露芯片元器件(BGA)的封装形式对焊接技术和贴片机的要求不同,需要根据不同封装形式进行不同的工艺调整。

2.设计规范:良好的设计规范对贴片工艺的可制造性至关重要。

例如,元器件的布局和间距、组件的定位标记、焊盘和针孔的设计等都需要满足贴片机的要求,以确保贴片的精确度和质量。

3.设备能力:贴片机的性能和能力对贴片工艺的可制造性具有重要影响。

例如,贴片机的速度、精度和稳定性都需要满足生产要求,以确保贴片的质量和效率。

4.材料选择:选择适合贴片工艺的材料也是关键因素。

PCB可制造性设计与SMT工艺技术招生对象---------------------------------工艺管理人员、设计工程师、焊接返修操作人员、工艺技术员、质量检查员、整机调试人员、焊膏和焊接工具销售人员等;【主办单位】中国电子标准协会【咨询热线】0 7 5 5 – 2 6 5 0 6 7 5 7 1 3 7 9 8 4 7 2 9 3 6 李生【报名邮箱】martin# (请将#换成@)课程内容---------------------------------课程背景:帮助广大企业适应电子制造业新挑战,在历年电子工艺系列课程的基础上,根据广大企业的邀请,特组织了业内理论基础深厚、实践经验丰富的专家举办本期“PCB可制造性设计与SMT实务培训班”。

内容涉及如何提高焊接质量,PCB的选用以及如何评估PCB质量,焊膏的性能、选用与评估方法,贴片胶的性能与评估方法,如何实施无铅焊接工艺,红外再流焊焊接温度曲线与调试技巧等,旨在使学员掌握PCB与STM管理与工艺技能。

课程收益:1.通过培训,以使学员掌握焊接机理、热传导、润湿力、表面张力、玻璃化转变温度第基本概念、提高学员理论联系实际,分析和解决实际问题的能力。

2.学习相关基础材料焊膏,PCB性能,评估及选用,熟悉影响焊点质量的6大因素,为获得高可靠性电子产业奠定坚实基础。

3.SMB优化设计仍是国内一些厂家设计人员的薄弱环节,时至今日有关SMT设备很为先进,精度也相当高,但在一些工厂仍存在不少焊接缺陷,其中原因之一就是PCB设计尚不符合SMT工艺要求,通过SMB优化设计的学习可以排除这方面的烦恼,为提升公司产品质量起到立标见影的效果。

课程大纲:第1章、如何提高焊接质量1.1.焊接机理1.2.焊接部位的冶金反应1.3.金属间化合物,锡铜界面合金层两种锡铜IMC的比较1.4.润湿与润湿力1.5.润湿程度,与润湿角θ1.6.表面张力1.7.如何降低焊料表面张力1.8.润湿程度的目测评估,什么是优良的焊点第2章、PCB的选用以及如何评估PCB质量?2.1.PCB基材的结构2.2.有机基材的种类2.3.复合基CCL2.4.高频板,微波板2.5.评估印制板质量的相关参数2.5.1.PCB不应含有PBB和PBDE2.5.2.PCB的耐热性评估①.玻璃态、皮革态、Tg、②.Td、③.T260、T288、T300④.CET、Z轴CTE、α1-CTE、α2-CTE、2.6.无铅焊接中SMB焊盘的涂镀层①.热风整平工艺(HASL)②.涂覆Ni/Au工艺③.浸Ag(I—Ag)工艺④.浸Sn(I—Sn)工艺⑤.OSP/HT-OSP第3章、锡膏的性能、选用与评估3.1.锡膏成分与作用3.1.1.合金粉的技术要求3.1.2.焊剂的技术要求3.1.3.焊锡膏的流变行为黏度、牛顿流体、非牛顿流体、触变性3.2 焊锡膏的评价3.3.几种常见的焊锡膏、无铅焊锡膏第4章、贴片胶的性能与评估4.1.贴片胶的工艺要求4.2.贴片胶种类①.环氧型贴片胶,②.丙烯酸类贴片胶4.3.贴片胶的流变行为4.4.影响黏度的相关因素4.5贴片胶的力学行为4.6.贴片胶的评估4.7.点胶工艺中常见的缺陷第5章、红外再流焊焊接温度曲线与调试①.RTR型红外再流焊接温度曲线解析②.各个温区的温度以及停留时间④.不同PCB焊盘涂层峰值温度需适当调整③.SN63峰值温度为何是215-230℃?⑤.直接升温式红外再流焊焊接温度曲线⑥.焊接工艺窗口⑦.新炉子如何做温度曲线⑧.常见有缺陷的温度曲线第6章、如何实施无铅焊接工艺①.元器件应能适应无铅工艺的要求a.电子元器件的无铅化标识b.引线框架的功能与无铅镀层②无铅工艺对PCB耐热要求③应选好无铅锡膏④无铅再流焊工艺中PCB设计注意事项⑤无铅锡膏印刷模板窗口的设计⑥贴片工艺⑦焊接工艺⑧氮气再流焊⑨为什么无铅焊点不光亮SnPb焊料焊接无铅BGA第7章、为什么无铅焊料尚存在这么多的缺陷、如何改进?①.无Pb焊料尚存在的缺点②.焊料元素在元素周期表中的位置③.元素周期表—物质的“基因图谱”④.无铅焊料中添加微量稀土金属⑤.使用低Ag焊料⑥.Sn0.7CuNi+Ge第8章、PCB可靠性设计1.常见的焊盘设计缺陷2.为什会岀现会岀现这些缺陷3.SMT焊接特点.4.电子产品的板级热设计5.QFN散热设计6.PCB空面积的散热设计,7.焊点的隔热性设计8.工艺边,基准点,拼板9.S0C焊盘设计要求10.QFP焊盘设计要求11.PLCC焊盘设计要求12.BGA焊盘设计要求第9章.焊点检验中如何选用X光机?1.X射线产生及的基本特性2.什么是闭管?什么是开管?各有何特点3.X光机结构4.选用X光机的相关参数第10章BGA常见焊接缺陷分析(案例)10.1 BGA常见焊接缺陷电镜图10.2.虚焊产生原因及处理办法10.3.立碑产生原因及处理办法10.4.焊球产生原因及处理办。

1范围1.1主题内容本标准规定了电子产品中印制电路板设计时应遵循的基本要求。

1.2适用范围本标准适用于以环氧玻璃布层压板为基板的表面组装印制板设计,采用其它材料为基板的设计也可参照使用。

2引用标准GB 2036-94 印制电路术语GB 3375-82 焊接名词术语SJ/T 10668-1995 表面组装技术术语SJ/T 10669-1995 表面组装元器件可焊性试验Q/DG 72-2019 PCB设计规范3定义3.1术语本标准采用GB 3375、GB2036、SJ/T 10668定义的术语。

3.2缩写词a. SMC/SMD(Surface mounted components/ Surface mounted devices):表面组装元器件;b. SMT(Surface mounted technology):表面组装技术;c. SOP(Small outline package):小外形封装,两侧具有翼形或J形短引线的一种表面组装元器件封装形式;d. SOT(Small outline transistor):小外形晶体管;e. PLCC(Plastic leaded chip carrier):塑封有引线芯片载体,四边具有J形短引线,典型引线间距为1.27mm,采用塑料封装的芯片载体,外形有正方和矩形两种形式f.;QFP(Quad flat package):四边扁平封装,四边具有翼形短引线,引线间距为1.00mm,0.80mm,0.65mm,0.50mm,0.30mm等;g. DIP (Dual in-line package):双列直插式封装h.;BQFP (QFP with buffer):带缓冲垫封装的Q FP;i. PCB (Printed circuit board):印制板。

J.BGA(Ball Grid Array):球形栅格列阵4一般要求4.1印制电路板的尺寸厚度4.1.1印制板最小尺寸L×W为80mm×70mm,最大尺寸L×W为457mm×407mm4.1.2印制板厚度一般为0.8~2.0mm。

SMT印制电路板的可制造性设计及审核一、引言1.背景介绍在电子产品制造过程中,可制造性设计及审核是确保电路板能够高效、精确地完成组装的重要环节。

特别是对于SMT印制电路板而言,设计人员需要考虑许多因素,以确保电路板的可制造性和品质。

2.目的和重要性本文的目的是介绍SMT印制电路板的可制造性设计及审核,以帮助设计人员了解如何进行合理设计和审核,提高产品的制造效率和品质。

二、可制造性设计原则1.布局设计原则合理的布局设计能够提高组装过程的效率,减少错误和修正的机会。

设计人员应尽量考虑以下原则:-分组布局:将相似的元件归为一组,减少线路走线的复杂度。

-元件位置:考虑元件的尺寸和位置,确保组装工人容易识别和安装。

-连接器布局:合理选择连接器位置,以方便连接和维护。

2.走线设计原则良好的走线设计可以减少电路板上的噪声干扰、交叉干扰等问题。

设计人员应考虑以下原则:-信号通道与电源通道分离:避免信号与电源干扰,使用地线隔离。

-差分线对称布局:减少差分线长度不平衡引起的问题。

-黄金分割比例:在走线时考虑几何比例。

三、可制造性审核方法1.设计规范检查在设计阶段,可以根据工厂的制程要求和标准对电路板进行设计规范检查,以确保设计满足制程要求。

2.DFM分析DFM(Design for Manufacturability)分析是对设计进行全方位的可制造性分析,主要包括以下内容:-元件封装选型:选用适合的SMT封装,避免占用过多空间和复杂的组装工艺。

-元件位置布局:考虑元件之间的电路连接,减少走线复杂度。

-宽度和间距要求:考虑电路板的制造限制,设定合适的宽度和间距。

3.信号完整性分析在测试阶段,可以进行信号完整性分析,以确保设计满足信号传输和抗干扰的要求。

四、结论本文介绍了SMT印制电路板的可制造性设计及审核的相关内容。

通过合理的布局设计和走线设计,可以提高制造效率和品质。

同时,通过设计规范检查、DFM分析和信号完整性分析等方法,可以确保设计满足制程要求和信号传输要求。

科成公司印制板可制造性设计技术要求本要求涉及了单双面、多层印制电路板可制造性设计的通用技术要求,包括材料、尺寸和公差叠层、印制导线和焊盘、金属化孔、导通孔、安装孔、镀层、涂敷层、字符和标记等。

作为印制板设计人员设计单双、多层面板时参考:1 一般要求1.1 本标准作为PCB设计的通用要求,规范PCB设计和制造,实现CAD与CAM的有效沟通。

1.2 我公司在文件处理时优先以设计图纸和文件作为生产依据。

1.3 可接收文件格式为:PROTEL系类(优先)、PADS系列、autocad系列、gerber文件。

2 PCB材料2.1 基材PCB的基材一般采用环氧玻璃布覆铜板,即FR4。

2.2 铜箔双层板成品表面铜箔厚度≥18µm(0.5OZ);有特殊要求时,在图样或文件中指明。

3 PCB结构、尺寸、公差和叠层3.1 结构a)构成PCB的各有关设计要素应在设计图样中描述。

外型应统一用Mechanical 1 layer (优先)或Keep out layer 表示。

若在设计文件中同时使用,一般keep out layer 用来屏蔽,不开孔,而用mechanical 1表示成形。

b)在设计图样中表示开不金属化槽的,用Mechanical 1 layer 画出相应的形状即可。

3.3 外形尺寸公差PCB外形尺寸应符合设计图样的规定。

当图样没有规定时,外形尺寸公差为±0.2mm。

(V-CUT产品除外)3.4 平面度(翘曲度)公差3.5多层叠层多层板应在附件中标注明叠层方式,不标注的我公司按PCB设计叠层加工。

用户提供GERBER制版的必须标明叠层,否则无法加工。

4 印制导线和焊盘4.1 布局a)印制导线和焊盘的布局、线宽和线距等原则上按设计图样的规定。

但我公司会有以下处理:适当根据工艺要求对线宽、PAD环宽进行补偿,单面板一般我公司将尽量加大PAD,以加强客户焊接的可靠性。

b)当设计线间距达不到工艺要求时(太密可能影响到性能、可制造性时),我公司根据制前设计规范适当调整。