第九章烧结

- 格式:ppt

- 大小:1.40 MB

- 文档页数:75

第九章 材料的烧结烧结的基本概念:根据烧结粉末体所出现的宏观变化提出了烧结的宏观定义,一种或多种固体(金属、氧化物、氮化物、粘土……)粉末经过成型,在加热到一定温度后开始收缩,在低于熔点温度下变成致密、坚硬的烧结体,这种过程称为烧结。

为了揭示烧结的本质提出了烧结的微观定义,由于固态中分子(或原子)的相互吸引,通过加热,使粉末体产生颗粒粘结,经过物质迁移使粉末体产生强度并导致致密化和再结晶的过程称为烧结。

烧结与烧成。

烧成包括多种物理和化学变化。

例如脱水、坯体内气体分解、多相反应和熔融、溶解、烧结等。

而烧结仅仅指粉料成型体在烧结温度下经加热而致密化的简单物理过程,显然烧成的含义及包括的范围更宽,一般都发生在多相系统内。

而烧结仅仅是烧成过程中的一个重要部分。

烧结和熔融。

烧结是在远低于固态物质的熔融温度下进行的。

烧结和熔融这两个过程都是由原子热振动而引起的,但熔融时全部组元都转变为液相,而烧结时至少有一个组元是处于固态的。

烧结与固相反应。

这两个过程均在低于材料熔点或熔融温度之下进行的。

并且在过程的自始至终都至少有一相是固态。

两个过程的不同之处是固相反应必须至少有两个组元参加(如A 和B ),并发生化学反应,最后生成化合物AB 。

AB 的结构与性能不同于A 与B 。

而烧结可以只有单组元,或者两组元参加,但两组元之间并不发生化学反应。

仅仅是在表面能驱动下,由粉末体变成致密体。

从结晶化学观点看,烧结体除可见的收缩外,微观晶相组成并未变化,仅仅是晶相显微组织上排列致密和结晶程度更完善。

烧结过程推动力:根据近代烧结理论的研究认为:粉状物料的表面能大于多晶烧结体的晶界能,这就是烧结的推动力。

粉末体经烧结后晶界能取代了表面能,这是多晶材料稳定存在的原因。

烧结模型:G.C.Kuczynski 提出粉末压块是由等径球体作为模型。

随着烧结的进行,各接触点处开始形成颈部,并逐渐扩大,最后烧结成一个整体。

由于各颈部所处的环境和几何条件相同,所以只需确定二个颗粒形成的颈部的成长速率就基本代表了整个烧结初期的动力学关系。

习题1.烧结推动力是什么? 它可凭哪些方式推动物质的迁移,各适用于何种烧结机理? 2.烧结过程是怎样产生的,各阶段的特征是什么?3.下列过程中哪一个能使烧结体强度增大,而不产生坯体宏观上的收缩? 试说明之。

(a)蒸发冷凝;(b)体积扩散;(c)粘性流动;(d)表面扩散;(e)溶解沉淀4.某氧化物粉末的表面能是1000erg/cm2,烧结后晶界能是550 erg/cm2,今用粒径为1μm的粉料(假定为立方体)压成1cm3的压块进行烧结,试计算烧结时的推动力。

5.试就(a)推动力来源;(b)推动力大小;(c)在陶瓷系统的重要性来区别初次再结晶,晶粒长大和二次再全结晶。

6.有人试图用延长烧结时间来提高产品致密度,你以为此法是否可行.为什么了?7.假如直径为5μm的气封闭在表而张力为280达因/厘米的玻璃内,气孔内氮气压力是0.8大气压,当气体压力与表面张力产生的负压平衡时,气孔尺寸是多少?8. 在1500℃,MgO正常的晶粒长大期间.观察到晶体在1小时内从直径从1μm 长大到10μm,在此条件下,要得到直径20μm的晶粒,需烧结多长时间?如已知晶界扩散活化能为60KCal/mol,试计算在1600℃下4小时后晶粒的大小,为抑制晶粒长大,加入少量杂质,在1600℃下保温4小时,晶粒大小又是多少?9.假定NiCr2O4的表面能为600erg/cm2,由半径0.5μm的NiO和Cr2O3粉末合成尖晶石。

在1200℃和1400℃时Ni2+和Cr3+离子的扩散系数分别为:Ni2+在NiO中D1473=1×10-11;D1673=3×10-10cm2/s;Cr3+在Cr2O3中D1473=7×10-11;D1673=10-9cm2/s,求在1200℃和1400℃烧结时,开始1秒的线收缩率是多少?(假定扩散粒子的半径为0.59Å) 10.材料的许多性能如强度、光学性能等要求其晶粒尺寸微小且分布均匀,工艺上应如何控制烧结过程以达到此目的?11.试分析二次再结晶过程对材料性能有何种效应?12.特种烧结和常规烧结有什么区别?试举例说明。

第九章一、判断正误1、烧结中始终可以只有一相是固态。

2、液相烧结与固相烧结的推动力都是表面能。

3、二次再结晶对坯体致密化有利。

4、扩散传质中压应力区空位浓度<无应力区空位浓度<张应力区空位浓度。

5、晶粒长大源于小晶体的相互粘结。

6、一般来说,晶界是气孔通向烧结体外的主要扩散通道。

一般来说,晶界是杂质的富集之地。

二、填空烧结的主要传质方式有:蒸发-凝聚传质、扩散传质、流动传质和溶解-沉淀传质_四种,这四种传质过程的坯体线收缩ΔL/L与烧结时间的关系依次为ΔL/L=0、ΔL/L~t2/5、ΔL/L~t和ΔL/L~t1/3。

三、选择1、在烧结过程中,只改变气孔形状不引起坯体收缩的传质方式是()。

a.表面扩散b.流动传质c.蒸发-凝聚d.晶界扩散2、在烧结过程中只改变坯体中气孔的形状而不引起坯体致密化的传质方式是()。

a. 流动传质b. 蒸发—凝聚传质c. 溶解—沉淀d. 扩散传质四、问答题1、典型的传质过程有哪些?各采用什么烧结模型?分析产生的原因是什么?典型的传质过程有:固相烧结的蒸发-凝聚传质、扩散传质,液相烧结的流动传质、溶解-沉淀传质。

固相烧结的蒸发-凝聚传质过程采用中心距不变的双球模型。

固相烧结的扩散传质、液相烧结的流动传质、溶解-沉淀传质过程采用中心距缩短的双球模型。

2、试述烧结的推动力和晶粒生长的推动力。

并比较两者的大小?解:烧结推动力是粉状物料的表面能(γsv)大于多晶烧结体的晶界能(γgb),即γsv>γgb。

晶粒生长的推动力是晶界两侧物质的自由焓差,使界面向晶界曲率半径小的晶粒中心推进。

烧结的推动力较大,约为4~20J/g。

晶粒生长的推动力较小,约为0.4~2J/g,因而烧结推动力比晶粒生长推动力约大十倍。

3、在制造透明Al2O3材料时,原始粉料粒度为2μm,烧结至最高温度保温半小时,测得晶粒尺寸为10μm,试问保温2小时,晶粒尺寸多大?为抑制晶粒生长加入0.1%MgO,此时若保温2小时,晶粒尺寸又有多大?解:(1)G2-G02=kt 102-22 =k.0.5 得k=192 G2-G02=192*2 G≈20μm(2) G3-G03=kt k=1984 G3 –8=1984*2 G≈15.84μm4、在烧结期间,晶粒长大能促进胚体致密化吗?晶粒长大能够影响烧结速率吗?试说明之解:晶粒生长是界面移动的结果,并不是原子定向向颈部迁移得传质过程,因而不能促进胚体致密化。

(1)常压烧结:又称无压烧结。

属于在大气压条件下坯体自由烧结的过程。

在无外加动力下材料开始烧结,温度一般达到材料的熔点0.5-0.8即可。

在此温度下固相烧结能引起足够原子扩散,液相烧结可促使液相形成或由化学反应产生液相促进扩散和粘滞流动的发生。

常压烧结中准确制定烧成曲线至关重要。

合适的升温制度方能保证制品减少开裂与结构缺陷现象,提高成品率。

(2)热压烧结与热等静压烧结:热压烧结指在烧成过程中施加一定的压力(在10~40MPa),促使材料加速流动、重排与致密化。

采用热压烧结方法一般比常压烧结温度低100ºC左右,主要根据不同制品及有无液相生成而异。

热压烧结采用预成型或将粉料直接装在模内,工艺方法较简单。

该烧结法制品密度高,理论密度可达99%,制品性能优良。

不过此烧结法不易生产形状复杂制品,烧结生产规模较小,成本高。

作为陶瓷烧结手段,利用来自于表面能的表面应力而达到致密化的常压烧结法虽是一般常用的方法,但是,不依赖于表面应力,而在高温下借助于外压的方法,也是可以采用的。

这就是称为热压法的烧结方法。

广义来说,在加压下进行烧结的方法包括所有这类方法,超高压烧结和热等静压(HIP)烧结也属于这类方法。

不过,一般都作为在高温下施加单轴压力进行烧结的方法来理解。

其基本结构示于图1。

首先,制备粉体试料,置于模型中,在规定温度下加热、加压,获得烧结体。

由于下述原因而采用这种方法:(1)烧结温度降低;(2)烧结速度提高;(3)使难烧结物质达到致密化。

因为能够在颗粒成长或重新结晶不大可能进行的温度范围达到致密化,所以,可获得由微小晶粒构成的高强度、高密度烧结体。

图2所示,是热压对陶瓷致密化影响效果之一例。

将热压作为制造制品的手段而加以利用的实例有:氧化铝、铁氧体、碳化硼、氮化硼等工程陶瓷。

连续热压烧结生产效率高,但设备与模具费用较高,又不利于过高过厚制品的烧制。

热等静压烧结可克服上述弊缺,适合形状复杂制品生产。

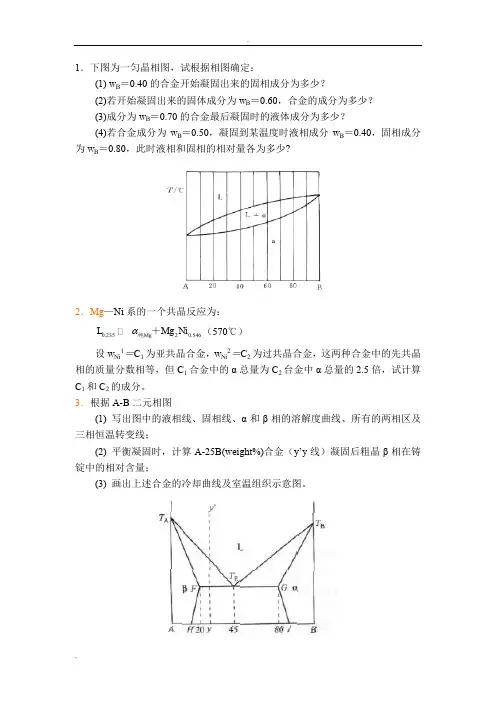

1.下图为一匀晶相图,试根据相图确定:(1) w B =0.40的合金开始凝固出来的固相成分为多少?(2)若开始凝固出来的固体成分为w B =0.60,合金的成分为多少?(3)成分为w B =0.70的合金最后凝固时的液体成分为多少?(4)若合金成分为w B =0.50,凝固到某温度时液相成分w B =0.40,固相成分为w B =0.80,此时液相和固相的相对量各为多少?2.Mg —Ni 系的一个共晶反应为:0.23520.546g g i M L M N 纯+(570℃)设w Ni 1=C 1为亚共晶合金,w Ni 2=C 2为过共晶合金,这两种合金中的先共晶相的质量分数相等,但C 1合金中的α总量为C 2台金中α总量的2.5倍,试计算C 1和C 2的成分。

3.根据A-B 二元相图(1) 写出图中的液相线、固相线、α和β相的溶解度曲线、所有的两相区及三相恒温转变线;(2) 平衡凝固时,计算A-25B(weight%)合金(y ’y 线)凝固后粗晶β相在铸锭中的相对含量;(3) 画出上述合金的冷却曲线及室温组织示意图。

4.根据如图所示的二元共晶相图(1)分析合金I,II的结晶过程,并画出冷却曲线;(2)说明室温下合金I,II的相和组织是什么,并计算出相和组织组成物的相对含量?(3)如果希望得到共晶组织加上5%的 初的合金,求该合金的成分。

(4)合金I,II在快冷不平衡状态下结晶,组织有何不同?5.指出下列相图中的错误:6.试述二组元固溶体相的吉布斯(Gibbs)自由能-成分曲线的特点?(a) (b)(c) (d)1.下图为一匀晶相图,试根据相图确定:(1) w B =0.40的合金开始凝固出来的固相成分为多少?(2)若开始凝固出来的固体成分为w B =0.60,合金的成分约为多少?(3)成分为w B =0.70的合金最后凝固时的液体成分约为多少?(4)若合金成分为w B =0.50,凝固到某温度时液相成分w B =0.40,固相成分为w B =0.80,此时液相和固相的相对量各为多少?第1题答案2.Mg —Ni 系的一个共晶反应为:0.23520.546g g i M L M N 纯+(570℃)设w Ni 1=C 1为亚共晶合金,w Ni 2=C 2为过共晶合金,这两种合金中的先共晶相的质量分数相等,但C 1合金中的α总量为C 2台金中α总量的2.5倍,试计算C 1和C 2的成分。

第九章陶瓷的烧结原理与工艺陶瓷的烧结是指在高温条件下,原始的陶瓷颗粒通过相互之间的结合形成坚固的陶瓷坯体的过程。

烧结是陶瓷工艺中的重要步骤,它不仅可以提高陶瓷的物理和化学性能,还可以改善陶瓷的外观和装饰效果。

陶瓷的烧结原理主要包括两个方面:烧结颗粒之间的形成和烧结颗粒内部的结构变化。

首先,烧结颗粒之间的形成是通过烧结助剂的作用实现的。

烧结助剂是一种能够在高温下产生液相的物质,它可以填充在陶瓷颗粒之间的空隙中,并在高温下熔化形成液相。

液相的形成可以提高陶瓷颗粒之间的接触面积,促进颗粒之间的结合。

其次,烧结颗粒内部的结构变化是通过扩散和重排实现的。

在陶瓷的烧结过程中,烧结助剂的熔化会使陶瓷颗粒之间的空隙变得更加有序和稠密,从而使颗粒之间的扩散更加顺利。

同时,陶瓷颗粒在高温下会发生结构的重排,形成致密的结晶相。

这种结构的变化不仅可以提高陶瓷的强度和硬度,还可以改善陶瓷的气密性和耐磨性等性能。

陶瓷的烧结工艺主要包括两个步骤:预烧和烧结。

预烧是指在低温下对未烧结的陶瓷坯体进行加热处理。

在预烧过程中,陶瓷坯体会经历物理和化学性质的变化,这些变化可以为后续的烧结过程提供条件。

预烧的温度一般控制在700-900°C之间。

烧结是指将预烧后的陶瓷坯体加热至更高的温度,使其发生结构的变化和颗粒之间的结合。

烧结的温度和时间会根据陶瓷材料的种类和要求来确定。

在烧结过程中,要注意控制烧结助剂的熔化温度和流动性,以避免产生不均匀的结合和表面缺陷。

除了烧结助剂之外,其他因素也会对陶瓷的烧结效果产生影响。

比如陶瓷颗粒的尺寸和形状、烧结温度和冷却速率等。

此外,还可以通过控制烧结的气氛和压力等条件来优化陶瓷的烧结工艺,以提高陶瓷的性能和品质。

综上所述,陶瓷的烧结原理和工艺是通过烧结助剂的作用和颗粒内部结构的变化来实现颗粒之间的结合。

烧结工艺主要包括预烧和烧结两个步骤,通过控制温度、时间和其他工艺参数来实现烧结过程的优化。

通过烧结,陶瓷的物理和化学性能可以得到改善,从而提高陶瓷的品质和使用价值。

第九章烧结§9-1 概述本节主要内容有:1)烧结定义;2)与烧结有关的一些概念;3)烧结过程推动力;4)烧结模型一、烧结定义如下图9.1所示,为烧结过程中坯体所发生的变化。

由图可见,在烧结过程中,体系发生如下物理化学过程:颗粒间由点接触开始(图9.1a)→接触面积扩大→颗粒聚集→颗粒中心距逼近(图9.1b)→逐渐形成晶界→气孔形状发生变化→体积缩小,连通的气孔变成各自孤立的气孔→大部分气孔从晶体中排除。

这些物理过程随烧结温度的升高而逐渐推进。

图9-1烧结过程中坯体所发生的变化1.定义:根据烧结过程中所出现的宏观变化可以认为:一种或多种固体(金属、氧化物、氮化物、粘土…)粉末经过成型,在加热到一定温度后气孔排除、体积收缩,在低于熔点温度下变成致密、坚硬的烧结体,这种过程称为烧结。

2、烧结程度衡量指标:在烧结过程中,宏观上出现体积收缩、致密度提高和强度增加。

通常采用坯体收缩率、气孔率、吸水率、烧结体密度与理论密度之比(相对密度)等指标来衡量。

如下图9-2所示。

二、与烧结有关的一些概念1、烧结与烧成:烧成包括多种物理或化学变化,如脱水、坯体内气体分解、多相反应和熔融、溶解、烧结等。

而烧成仅仅指粉料经加热而致密化的简单物理过程。

因此,烧结仅仅是烧成过程的一个重要部分。

2、烧结与熔融:烧结是在远低于固态物质的熔融温度下进行的。

烧结与熔融这两个过程都是由原子热振动而引起的,但熔融时全部组元均转变为液相,而烧结时至少有一组元是固态。

3、烧结与固态反应:这两个过程均在低于材料熔点或熔融温度之下进行,并且在过程的自始至终至少有一相是固态。

在固相反应的过程中,组分间在高温下发生化学反应,但在烧结过程中,组分间并不发生化学反应。

三、烧结过程推动力:1、推动力:近代烧结理论认为,粉状物料的表面能大于多晶烧结体的晶界能,这就是烧结的推动力。

粉体经烧结后,晶界能取代了表面能,这就是多晶材料稳定存在的原因。

2、表面能来源:粉料在粉碎与研磨的过程中消耗的机械能,以表面能形式贮存在粉体中;粉碎引起晶格缺陷,使内能增加。

第九章 烧 结例 题9-1 试述烧结的推动力和晶粒生长的推动力,并比较两者之大小。

解:烧结的推动力是粉末物料的表面能(γSV )大于多晶烧结体的晶界能(γgb )。

即γSV >γgb 。

如若反之,γSV <γgb ,则烧结体会自发粉化。

晶粒生长的推动力是晶界两侧曲率的差异,在界面能驱动下,晶界向曲率半径小的晶粒中心推进,从而形成平均晶粒尺寸的增长。

烧结的推动力约为4~20J/g 。

晶粒生长推动力约为0.4~2 J/g ,因而烧结推动力比晶粒生长推动力约大十倍。

9-2 一个氧化物粉末的表面能是10-4J/cm 2,烧结后晶界能是5.5×10-5J/cm 2。

若一个2μm 的粉末(假如是立方体)被烧结时,有多少能量被释放(假定晶粒不生长)?解:假若以一个立方体颗粒计:4244336(210)10(210)3.0J cm ---⨯⨯⨯⨯最初表面能==4254336(210)(5.510)2(210)0.82J cm ---⨯⨯⨯⨯⨯最后晶界能==3cm J 22)82003(...=-=∆上式中:晶界能需要6/2,除2是因为每个内界面分属两个晶粒共同所有。

9-3 石英砂(直径1.0mm )和石英粉(0.01mm )若紧密堆积后,前者有体积密度1.6g/cm 3;后者为1.5g/cm 3。

(a )如何将两者混合使用才有最大堆积密度?(b )最大堆积系数是多少?(c )烧结后体积密度为2.6 g/cm 3,试问气孔率为多少?解:(a )基础1cm 3砂=1.6g实际砂体积=1.6/2.65=0.6cm 3气孔体积=0.40cm 3如果用石英粉去充填气孔空间,需石英粉:0.4cm 3×1.5g/cm 3=0.6g 由此可知,1.6g 石英砂加0.6g 石英粉有最大堆积密度。

(b )体积密度(1.6g 砂+0.6g 粉)/1cm 3=2.2 g/cm 3最大堆积系数:830cm 1cm 2260cm 60cm 2260652603333......=+=,(c )相对密度=2.6/2.65=0.98气孔率=1-0.98=0.029-4 某陶瓷体烧结前的孔隙为28%(体积百分比),烧结后的密度为5.03g/cm 3,其真密度为5.14 g/cm 3,问:(a )烧结后孔隙率为多大?(b )如果要求最终尺寸为16.3mm ,模子尺寸应为多大?解:(a ) 1g 的真体积=1/5.14=0.1946 cm 31g 的烧后体积=1/5.03=0.1988 cm 3最终孔隙率=(0.1988-0.1946)/0.1988=2%(b )真体积=0.72V 0(烧结前体积)=0.98V L (烧后体积))mm(1181081316720980· 720980303300模子尺寸.......=⨯====L L L L L L L V V此题亦可用其它方法解,但用1g 最方便,可直接比较体积变化。