内燃机工作过程计算指导书

- 格式:doc

- 大小:1.40 MB

- 文档页数:18

内燃机实验实验指导书南昌大学机电工程学院动力工程系发动机实验室2014.05目录实验一发动机机械效率的测定实验二柴油机负荷特性实验实验三发动机气道稳流性能实验实验四柴油机燃油喷射过程实验附录一发动机台架试验安全操作规范实验一 发动机机械效率的测定一 试验目的:1、了解发动机试验台架的组成,掌握发动机扭矩、功率、转速及油耗等基本发动机性能参数的测量方法。

熟悉电涡流测功器、油耗转速测量仪、发动机数控试验台等仪器的原理和使用方法。

熟悉FST2E 发动机数控系统的使用方法和用户程序的编制方法。

2、采用油耗线法测定发动机机械效率ηm ,并由此计算出发动机的机械损失功率。

目的在于了解发动机的机械磨擦损失随曲轴转速与负荷的变化规律,以便评定发动机的结构完善程度与调整装配质量;还可以借以推算发动机的指示功率,也可用于评定发动机工作均匀性。

二、试验仪器及设备:2105B 型柴油机 南昌凯马柴油机有限公司CW100-3000/10000电涡流测功机 迈凯(洛阳)机电有限公司FCM-D 油耗转速测量仪 上海内燃机研究所FST2E 发动机数控试验台 迈凯(洛阳)机电有限公司三、实验基本原理:本实验采用油耗线法测定2105B 型直喷非增压柴油机的机械效率ηm 。

实验基本原理为:发动机在某一具体工况下指示热效率为: 136003600()i e m A A u A uP P P B H B H η⨯⨯+==发动机同一转速下空转时指示热效率为:假设发动机该工况下和空转时的指示热效率相同(即ηA =η0),则有:故,该转速的发动机机械损失功率可通过下式计算得到:则,该转速下的有效功率为Pe 时机械效率ηm 为:em e mP P P η=+另:由于通过油耗法测得发动机机械效率是基于同一转速下不同负荷时发动机指示热效率相等的假设基础上的,但实际情况是在同一转速下不同负荷时发动机的指示热效率是不同的(特别是在点燃式预混燃烧模式发动机上相差更大)。

《内燃机学》实验指导书江苏大学汽车与交通工程学院2015年6月实验一机械效率测量机械效率测量——倒拖法一、实验目的要求:1. 掌握应用电力测功器倒拖法来测量内燃机机械损失功率;2. 了解实验的全过程,掌握基本操作方法;3. 测取内燃机机械损失功率,计算机械效率。

二、实验仪器设备:MS2821-4电力测功器295柴油机数字耗油仪数字转速表三、实验步骤:1、按操作规程先起动电力测功器,使测功器作电动机运行,与此同时,置柴油机油门于起动位置,并压下减压手柄,待到达起动转速时松开减压手柄,柴油机即被起动,起动后测功器便作发电机运行,调节柴油机油门和测功器负荷,使柴油机在标定工况下运转,待热状态稳定后,即停止供油,这时柴油机被测功器拖动运转,待喷油器内剩余燃油消耗完后,立即操纵测功器电位调整器手轮,使柴油机转速为第一个预定值,由组长发出指令,记录测功器读数、转速、机油温度等数据,第一点数据测量完毕后,再次调整电位器手轮,使柴油机转速为第二个预定值,再次测量记录第二点数据,依次进行,隔200r/min为一个调节点,从标定转速开始,直至最低稳定转速为止。

整个测量过程必须在3~5min内完成。

2、测量完毕,按操作规程停转测功器,柴油机亦随测功器的停转而停转,切断电、水、油,擦净仪器设备,整理实验场地。

四、实验报告:1. 将测量记录及计算结果填入表格。

2. 在方格纸上绘制柴油机机械损失功率P m随转速n变化的曲线。

机械效率测量——灭缸法一、实验目的要求:1. 掌握应用灭缸法来测取多缸内燃机机械损失功率;2. 了解实验的全过程;3. 测取机械损失功率,计算机械效率。

二、实验仪器设备:MS2821-4电力测功器295柴油机数字油耗仪数字转速表三、实验步骤:1. 按操作规程起动电力测功器,使测功器作电动机运行,与此同时,置柴油机油门于起动位置,并压下减压手柄,待到达起动转速时松开减压手柄,柴油机即被起动,起动后测功器便转为发电机运行,调节柴油机油门和测功器负荷,使柴油机在标定工况下运转,待热状态稳定后,准备进行测量,由组长以出指令,记录转速和测功器读数,计算有效功率P e。

《内燃机综合实验》指导书(修订版)(热能与动力工程实验室编)合肥工业大学机械与汽车工程学院2006年5月《内燃机综合实验》实验指导书适用专业:热能与动力工程专业《内燃机综合实验》作为单独的集中教学实验环节,是专业课程理论课内实验的进一步拓展,大部分实验项目来源于科研课题的基础性内容,涵盖了热能与动力工程专业发动机模块中主要专业必修课、选修课程相互交叉理论知识。

本实践环节的目的在于,通过完整和系统的实验技能训练,使学生对本学科专业课程中相互交叉的基本理论知识得到巩固和深入理解,提高综合运用,融会贯通,培养学生理论联系实际的学风、严谨的科学态度,观察、研究和发现问题,分析问题及解决问题的能力,进一步加强动手能力和实验技能,加强基本仪器操作、典型实验方法及基本性能参数测量方法的学习和训练。

为了按教材、实验指导书和指导教师介绍的方法圆满完成各项实验任务,要求学生实验前认真阅读教材和实验指导书中的相关章节,掌握相应实验的步骤、测量系统的组成和测试仪器的使用方法。

实验过程中应认真听实验指导教师的讲解,严格遵守操作规程,客观仔细地记录实验数据。

实验完成后,要求学生按照实验指导书上的要求,独立完成实验报告并及时交给任课教师,以便进行考核和评分。

实验报告应主要包括以下内容:1.实验目的;2.实验中所用的仪器和设备的名称、型号、主要规格(如仪表的精度等级、量程等);3.实验装置连接图或测试系统框图;4.实验原理、方法和实验步骤;5.原始数据及实验环境条件;6.数据整理计算和实验结论。

根据实验所得到的数据,绘制实验或传感器、仪表的标定曲线。

如需计算,则给出有关参数的计算结果;如需进行误差分析,则给出误差计算结果,并绘制误差曲线,分析原因。

7.选择比较有体会的思考题进行回答。

如有可能对实验中存在或遇到的问题进行讨论,或提出建议和改进意见。

机械与汽车工程学院热能与动力工程实验室2004.9目录实验一多缸高压油泵供油均匀性调整实验 (1)实验二 高压油泵速度特性实验 (4)实验三 高压油泵供油量调整实验 (7)实验四 喷油器针阀升程和喷油规律实验 (10)实验五 发动机进气压力传感器静态标定实验 (12)实验六 汽油机油气混合比调整特性 (19)实验七 汽油机点火提前角调整特性 (21)实验八 喷油提前角调整特性实验 (23)实验九 热式空气流量传感器的动态标定实验 (25)实验十 多缸发动机各缸工作均匀性和机械效率的测量 (32)实验十一 内燃机缸套温度场的测量 (36)实验十二 发动机进气压力传感器动态标定实验 (40)实验十三 噪声级综合、分解与频谱分析实验 (49)实验十四 发动机动态特性及循环波动测量 (52)实验十五 喷油器喷雾特性的测量 (68)附录:FASTCAM-ultima 512 使用操作方法简明 (72)实验一多缸高压油泵供油均匀性调整实验一.实验目的:1.了解多缸高压油泵各柱塞之间的供油间隔角、柱塞泵油的不均匀性。

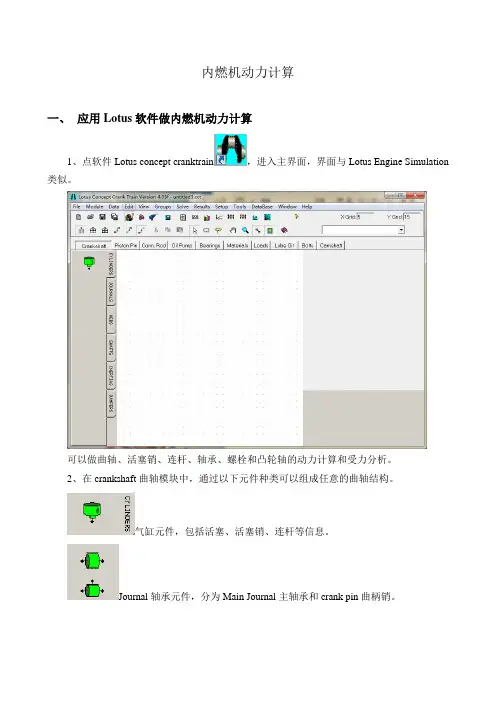

内燃机动力计算一、应用Lotus软件做内燃机动力计算1、点软件Lotus concept cranktrain,进入主界面,界面与Lotus Engine Simulation 类似。

可以做曲轴、活塞销、连杆、轴承、螺栓和凸轮轴的动力计算和受力分析。

2、在crankshaft曲轴模块中,通过以下元件种类可以组成任意的曲轴结构。

气缸元件,包括活塞、活塞销、连杆等信息。

Journal轴承元件,分为Main Journal主轴承和crank pin曲柄销。

Web曲柄臂元件,分为正常曲柄臂和flying飞锤两类shaft轴系元件Inertias惯性元件,如扭转减振器和飞轮Dampers阻尼元件。

3、本例中,直接调用直列2缸曲轴模型,Data->Load Standard Model->In Line-I2左端为pully inertia皮带扭转减振器,右端为flywheel assmb飞轮总成。

两缸机的曲拐为180度,发火间隔为180/540.4、参数设置。

点,设置发动机活塞、连杆等尺寸和质量参数;点主轴承、曲柄销,设置轴颈外径、长度,轴承宽度和油槽位置及宽度点曲柄臂,设置厚度和转动惯量等信息。

点设置扭转减振器和飞轮参数。

上述参数可以根据《内燃机课程设计》书后附录的2100T柴油机图纸估算出。

5、点页面夹的Load项,设置发动机缸内压力参数。

进入后默认有最大转矩和最大功率两个工况点的缸压数据,但不符合我们要求的计算工况数据,所以点,将这2个数据都删除。

再点,增加1个新的工况,设置转速2000rpm,load case option=pressure file,从file browser中调入工作过程计算得出的缸压数据文件,左图即显示对应的缸压曲线。

其它参数不变。

6、保存和计算结果显示保存为t文件。

回到crankshaft界面后,点计算,然后载入计算结果。

点,可以查看曲轴转矩和个部位的受力。

Pressure crank angle缸压曲线,P-V图Cylinder torque 气缸转矩 Engine Torque 发动机转矩(合成)Crankpin 受力(极坐标) 第一 Main 主轴承受力(极坐标) 包含了最大受力及作用的角度信息。

内燃机课程设计热力计算书——解放CA-30汽油机热力计算一、 课程设计的主要内容2.1、解放CA_—30汽油机的热力计算1、计算工况选择:转速 n=2800r/min 功率 81kw 平均有效压力 0.622MPa2、原始参数及条件(1)柴油机型号:解放CA —30汽油机(2)增压方式:非增压(3)冲程数:τ=4(4)额定功率: e p =81kw(5)额定转速:n=2800r/min(6)气缸直径:D=101.6mm(7)活塞行程:S=114.3mm(8)行程缸径比:S/D=1.125(9)气缸数目:Z=6(10)活塞总排量:Z*h V =5.55L(11)压缩比:ε=6.2(一般汽油机是7-11)(12)平均有效压力:me P =0.622MPa(13)扭矩: tq T =343N ·m(14)活塞平均速度:m C =10.5m/s(15)升功率:L P =14.5kw/L(16)me P ·m C =65.53 热计算3.1 燃料的平均元素和分子量C=0.855 H=0.145 O=0.000 (内燃机学P41)燃料低热值 Hu=43960J /KG3.2 工质参数3.2.1燃烧1Kg 汽油燃料理论上所必须的空气量110.8550.14500.5130.208124320.208124C H O lo kmol KG ⎛⎫⎛⎫=+-=+-= ⎪ ⎪⎝⎭⎝⎭3.2.2汽油的空燃比0.85534.410.145014.796/3lo X Kg Kg ⎛⎫=+-= ⎪⎝⎭汽油机过量空气系数α一般取0.8-0.96此处取α=0.9。

3.2.3可燃混合气新鲜充量 0.90.5130.46/M Lo kmol kg α=⨯=⨯=3.2.4燃烧产物单独成分数量Mx222210.85510.920.20820.2080.5130.05702/1211210.5120.2080.01423/1120.2080.06539/21120.2080.00711/10.7920.792C Mco Lo Kmol kg k Mco Lo kmol kg kH Mh o k Lo kmol kg kMh k Lo kmol kg kMn lo ααααα--=-⨯=-⨯⨯⨯=++-=⨯=+-=-⨯=+-=⨯=+=⨯⨯=0.90.5130.3657/kmol kg ⨯⨯= 其中汽油机K=0.45-0.5,此处K=0.503.2.5燃烧产物的总量 22220.50942/Mco Mco Mh Mh o Mn kmol kg ++++=3.3周围介质参数和剩余气体周围介质压力Pk=Po=0.103Mpa周围介质温度Tk=To=293K剩余气体压力Pr=(1.05-1.25)Po 这里取1.05Po=1.05x0.1013=0.106Mpa 剩余气体温度Tr=1000K3.4 各热力过程的热力计算3.4.1 进气冲程 新鲜充量温升ΔT=20K3.4.1.1进气的充量密度66310/0.10310/(287293) 1.205/K k k p Rg T kg m ρ=⨯⨯=⨯⨯= 3.4.1.2 进气终了压力Pa=Pk-0.00797=.0.933Mpa3.4.1.3 残余废气系数r φ 0r 293200.1060.071000 6.20.09330.106r r a r T T p T p p φε+∆=+-+=⨯=⨯-3.4.1.4 进气终点温度Ta 0r 1293200.0710*******.07ra rT T T T k φφ+∆+=+++⨯==+ 3.4.1.5 充气系数00000112930.093310.1060.0930.826293200.103 6.210.1030.103a a r c T p p p T T p p p φε⎡⎤⎛⎫=--⎢⎥ ⎪+∆-⎝⎭⎣⎦⎡⎤⎛⎫=--= ⎪⎢⎥+-⎝⎭⎣⎦3.4.2 压缩过程3.4.2.1 压缩绝热指数及多变平均指数 当ε=6.2,Ta=358K 时 选取绝热指数1n =1.353.4.2.2 压缩终点压力c p11.350.0933 6.21.116n c a p p MPa ε==⨯=3.4.2.3 压缩终点温度Tc 111.381358 6.2678n a Tc T k ε--==⨯=3.4.3 做功过程 3.4.3.1 汽油机理论混合气分子摩尔变更系数0μ 1200.50942 1.1070.46M M μ=== 3.4.3.2 汽油机实际混合气分子摩尔变更系数μ011.1070.07 1.0410.07r r μφμφ+=++==+3.4.3.3 汽油机燃烧产物的热量()()14396089313/0.4610.071r HuKJ Kmo M φ===⨯++ 3.4.3.4 汽油机燃烧产物平均摩尔热量()()()0000024.640.0020518.31532.7770.002051z zz t V z t t t n p V zt t MC t MC MC t =+=+=+ 汽油机的压力升高比λ一般在3.2到4.2 此处取 λ= 3.23.4.3.5 燃烧过程的终点温度Tz()()000.8.3152270()zz t t n pao cm V c p t t H MC t MC αλλμμ⎡⎤+++-=⨯⎢⎥⎣⎦代入数据tz=2540KTz=tz+273k=2813K3.4.3.6 燃烧最高压力 Pz=λPc=3.2x1.1=3.52Mpa3.4.3.7初期膨胀比ρ1.042813 1.353.2678z cT T μρλ=⨯=⨯= 3.4.4 排气冲程3.4.4.1 后期膨胀比 6.2 4.61.35εδρ=== 3.4.4.2 汽油机膨胀多变系数2n 取1.32膨胀终点压力2 1.323.520.3466.2Z n b P P ε===MPa 膨胀终点温度210.32281315696.2Z n b T T K ε-=== 取剩余温度校核'156910531.49r T K === 两者的误差Δ=105310001053-=5%,大致符合要求。

《内燃机原理(含热工)》实验指导书(热能与动力工程实验室编)合肥工业大学机械与汽车工程学院一、概述本实验指导书根据《内燃机原理(含热工)》实验教学大纲编制,本实验是“车辆工程”专业《内燃机原理(含热工)》课程教学的一部分。

二、实验目的通过实验教学环节,巩固《内燃机原理(含热工)》课程所学的理论知识,使理论与实践进一步结合,使学生熟练掌握内燃机性能试验的方法,学会常用测试仪器、仪表的使用。

三、实验内容1.柴油机负荷特性2.汽油机速度特性3.汽油机负荷特性4.柴油机调速特性四、实验学时及实验人数分配柴油机负荷特性1.5学时、汽油机速度特性1.5学时、汽油机负荷特性1.5学时、柴油机调速特性1.5学时,共计6学时。

一般情况下,每个教学班分为4组。

《内燃机原理(含热工)》实验指导书课程编号:02400531课程名称:内燃机原理(含热工)实验一柴油机负荷特性实验一、实验目的1.正确掌握负荷特性的试验方法;2.熟悉本实验所需要的设备和仪器;3.掌握整理试验数据和绘制特性曲线的方法;4.根据试验结果,判断柴油机的经济性。

二、实验的主要内容柴油机负荷特性测量。

三、实验设备和工具1.S195柴油机一台,12小时功率P e=8.8kW,标定转速n=2000r/min,高压油泵为I泵,调速器为机械式全程调速器。

2.WP110水力测功器一台,负荷显示值为P(N)。

3.数字转速表一台,磁电式转速传感器,转速显示值为n(r/min)。

4.天平油耗仪一台,重量法测量燃油消耗量(固定Δg=20g)。

5.排气温度计、水温表。

6.大气压力、温度、湿度指示仪表各一只。

7.秒表一只。

四、实验原理实验时,保持柴油机转速一定。

改变柴油机油门大小,并调节测功器负荷以保持柴油机转速在规定值的情况下进行测量。

五、实验方法与步骤分工:一人控制柴油机调速手柄,一人控制测功机负荷,一人负责记录转速和负荷,一人负责测量和记录燃油消耗量,并负责发出测量开始信号。

《内燃机学》课程设计指导书李煜辉编武汉理工大学2004目录一、概述 (1)1.1、内燃机学课程设计的目的 (1)1.2、内燃机学课程设计的内容 (1)二、设计任务书 (3)2.1课程设计内容 (3)2.2设计要求 (3)2.3课程设计步骤与方法 (3)三、总体设计选型 (5)3.1.母型发动机的选择 (5)3.2、选择确定发动机的主要参数 (5)3.3、选择确定所设计发动机的总体布置结构型式 (5)3.4、选择确定发动机主要零件的结构形式及尺寸 (6)3.5原机型有关参数 (6)四、热计算 (7)4.1、计算格式 (7)4.2、参数选取 (7)4.3、示功图绘制 (12)五、绘制柴油机横剖面图 (13)六、动力计算 (14)七、曲轴设计计算 (16)6.1曲轴结构比例 (16)6.2曲轴船规验算[3] (17)八、连杆体强度计算 (18)8.1给定条件 (18)8.2连杆体几何参数 (18)8.3起动工况时连杆体强度校核 (19)8.4额定工况时的强度校核 (19)九、活塞销强度计算 (21)9.1已知条件 (21)9.2弯曲应力计算 (21)9.3最大剪应力计算 (22)9.4活塞销的椭圆变形及应力分布 (22)十、零件工件图绘制 (24)十一、编写设计计算说明书 (25)十二、答辩 (26)附录 (27)参考文献 (29)一、概述内燃机学课程设计,是热能动力工程专业学生在学完了内燃机学等专业课程后的一次综合性设计实践和基本训练。

1.1、内燃机学课程设计的目的巩固加深过去的有关课程的理论知识,学会联系实际来综合运用这些知识,培养正确的实践思路———辨证地分析问题、解决问题的思想方法。

通过设计实践,培养从事设计工作的独立工作能力。

熟悉与内燃机设计有关的规范、标准。

接受有关柴油机设计的基本功训练,如设计计算训练,计算机应用的训练;用设计图纸表达设计思想的训练;机械制图的基本训练;编写设计计算说明书及技术文件的训练;进行选型论证、撰写论证文章以及进行答辩的基本训练等。

一. 课程设计题目:机车柴油机初步设计 二. 设计要求及选定参数机型:四冲程废气涡轮增压中冷V 型柴油机功率Pn :1800马力 转数n :1100转/分 气缸直径d :240mm 活塞行程S:275mm V 型夹角γ:50°燃烧室形式:直接喷射式 连杆形式:并列连杆 曲轴转向:右转 气缸排列:右列靠前 限制指标:最高燃烧压力Pz ≤135公斤力/厘米² 有效燃油消耗率be ≤211克/千瓦小时 排气直管温度T ≤540℃三.热计算和动力计算1.基本参数选用217.2414d Vs S L π=⨯=活塞平均速度/302801100/3010.267Vm s n =⨯=⨯=米/秒由公式30em s e P i V nP τ⨯⨯⨯=中Ps,τ,i ,Vs ,n 都可知,并且通过参考16V280ZJ可知Pem 的范围在1572千帕左右,可以估算气缸数量范围,取i=16.取:1. 连杆长度L=580mm连杆长度加大,使柴油机总高度加大;虽然连杆摆角减小,侧压力减小,但效果不明显;而且连杆重量加大,往复运动惯性力加大。

因而尽量采用短连杆,一般λ值在1/3.8~1/4.2之间。

参考样机连杆长度,取连杆长为580mm 。

曲柄连杆比λ=R/L=0.24152. 气缸中心距0l =455mm, 0l /d=1.60l /d 影响柴油机的长度尺寸和重量指标,设计时力求缩小0l /d 值。

一般0l /d 值为1.2~1.6。

取参考样机值。

3. 压缩比ε=14选用压缩比ε也就是选用燃烧室容积。

选用压缩比时要考虑柴油机的经济性能、工作可靠性、冷启动性能等。

增压柴油机ε在11~16之间,直喷式大功率柴油机在12~13之间。

ϕ=2.24.过量空气系数aϕ=1.7~2.2.增压柴油机a5.残余废气系数γr=0.02增压柴油机γr=0.00~0.03.6.气缸排气温度Tr=900K对四冲程增压柴油机Tr=800~1000K。

内燃机工作过程计算一、 内燃机实际工作过程的数值计算1、基本原理与公式在推导气缸工作过程计算的基本微分方程式时,作如下的简化假定:①不考虑气缸内各点的压力、温度和浓度的差异,并认为在进气期间,流入气缸内的空气与气缸内的残余废气实现瞬时的完全混合,缸内状态是均匀的,亦即为单区计算模型。

②工质为理想气体,其比热、内能仅与气体的温度和气体的组成有关。

③气体流入或流出的气流为准稳定流动。

④不计进气系统内压力和温度波动的影响。

⑴能量平衡方程式根据热力学第一定律,得出能量守恒方程的一般形式如下:()w s e B s dQ dm dm dQ d mu dWh h d d d d d d φφφφφφ=++++ m :工质的质量 u :工质比内能 Q B :燃烧放出的热量Q w :通过系统边界传入或传出的热量 W :作用在活塞上的机械功 m s :通过进气阀流入气缸的质量 m e :通过排气阀流出气缸的质量h s 和h :分别为进气阀前和气缸内气体的比焓()(,).1()()w s e B s d mu du dmm u d d d u f T du u dT u d d T d d dQ dm dm dQ dT dV dm u d p h h u m u d d d d d dd d m T φφφλλφφλφλφφφφφφφλφ=+=∂∂∴=+∂∂∂∴=+-++--∂∂∂ ⑵质量平衡方程式通过系统边界的质量有:喷入气缸的瞬时燃油质量B m 、流入气缸的气体质量s m 及流出气缸的气体质量e m ,质量平衡的微分方程可写为:s eB dm dm dm dm d d d d φφφφ=++ ⑶气体状态方程式pV mRT=⑷气缸工作容积21[1cos (121(sin 2180h sh s V V V dV d φελπφλφ=+-+-=+h V 气缸工作容积(3m )V 气缸瞬时容积(3m )s λ 曲柄连杆比(2s SLλ=) dVd φ气缸容积变化率 (3m /度)⑸传热计算公式气缸中的气体通过活塞顶面、气缸盖底面及气缸套的瞬时传热面进行热量传递。

.内燃机工作过程计算一、 内燃机实际工作过程的数值计算1、基本原理与公式在推导气缸工作过程计算的基本微分方程式时,作如下的简化假定:①不考虑气缸内各点的压力、温度和浓度的差异,并认为在进气期间,流入气缸内的空气与气缸内的残余废气实现瞬时的完全混合,缸内状态是均匀的,亦即为单区计算模型。

②工质为理想气体,其比热、内能仅与气体的温度和气体的组成有关。

③气体流入或流出的气流为准稳定流动。

④不计进气系统内压力和温度波动的影响。

⑴能量平衡方程式根据热力学第一定律,得出能量守恒方程的一般形式如下:()w s e B s dQ dm dm dQ d mu dWh h d d d d d d φφφφφφ=++++ m :工质的质量 u :工质比内能 Q B :燃烧放出的热量Q w :通过系统边界传入或传出的热量 W :作用在活塞上的机械功 m s :通过进气阀流入气缸的质量 m e :通过排气阀流出气缸的质量h s 和h :分别为进气阀前和气缸内气体的比焓()(,).1()()w s e B s d mu du dmm u d d d u f T du u dT u d d T d d dQ dm dm dQ dT dV dm u d p h h u m u d d d d d d d d m T φφφλλφφλφλφφφφφφφλφ=+=∂∂∴=+∂∂∂∴=+-++--∂∂∂QQ ⑵质量平衡方程式通过系统边界的质量有:喷入气缸的瞬时燃油质量B m 、流入气缸的气体质量s m 及流出气缸的气体质量e m ,质量平衡的微分方程可写为:s eB dm dm dm dm d d d d φφφφ=++ ⑶气体状态方程式pV mRT=⑷气缸工作容积21[1cos (121(sin 2180h sh s V V V dV d φελπφλφ=+-+-=+h V 气缸工作容积(3m )V 气缸瞬时容积(3m )s λ 曲柄连杆比(2s SLλ=) dVd φ气缸容积变化率 (3m /度)⑸传热计算公式气缸中的气体通过活塞顶面、气缸盖底面及气缸套的瞬时传热面进行热量传递。

为简单起见,通常将整个传热面分为活塞、气缸盖及气缸套三部分,用三部分传热面的平均壁温及按位置平均瞬时传热系数进行传热量的计算,计算公式为:33111()6w w g i wi i i dQ dQ F T T d d n αφφ====-∑∑ (J/度) i F : 传热表面积i=1和i=2活塞顶部和气缸盖 21,24D F π=(2m )i=3 气缸套 3F Dh π=(2m )wi T :传热表面的平均温度i=1活塞顶部 112030273w e T p =++ (k ) i=2 气缸盖 21007273w e T p =++ i=3 气缸套 31004273w e T p =++ 注:e p 为平均有效压力33010ee h N p iV n τ=⨯ (bar ) 其中:τ为冲程数,e N 额定功率(kw),h V 为工作容积(3m ), n 发动机转速(转/分),i 气缸数。

传热系数经验公式: 1、G .Sitkei 公式0.70.70.20.30.205(1)mg ep C b T d α*=*+* 2(/())w m K galf=0.205*(1+b)*pow((P/1000000),0.7)*pow(Cm,0.7)/(pow(T,0.2)* pow(d e ,0.3)); 注:b :为系数。

对直喷式的为0~0.15,本设计选用0.09。

22e Dhd D h =+ 无量纲。

24Vh D π=(m )h 为活塞顶到气缸盖底面距离。

30m snC =(m/s )活塞平均速度p 气缸内工质绝对压力(MPa ) T 气缸内工质绝对温度(K )2、佛劳姆(W.Pflanm )公式7.81g α= 2(/())w m K g注:符号和单位同上⑹燃烧规律对于一般性能预测和增压柴油机的匹配计算,采用代用燃烧规律可满足要求。

经常使用的代用燃烧函数是韦柏的半经验公式:116.908 6.908116.908m m ym y zx e dx m y e d φφ++--=-+= x :燃料燃烧百分比y :无因次时间函数0zy φφφ-=0φ:燃烧起始角φ: 瞬时曲轴转角 z φ:燃烧持续角 m :燃烧品质指数由此可算出气缸中燃料燃烧时的瞬时放热率B u b udQ dxH g d d ηφφ= (J/度)b g :每循环喷油量 30000e e b N g g ni= (kg )u η:燃烧效率,对于柴油机稳定运算,可取1u η=⑺工质内能变化的计算柴油机工质为空气和燃烧废气的混合物,一般常用瞬时过量空气系数λ来表示,这样,工质的内能可表示为两个变量的函数(,)u f T λ=可用于工质内能变化的经验公式很多,下面用的是Justi 公式:362420.750.80.930.0485 3.3646.4144.55[(0.0975)(273)10(7.768)(273)10(489.6)(273)101356.8]m u T T T λλλ---=-+-⨯++-⨯++-⨯+(J/kg )⑻机械功的计算公式dw dV p d d φφ=-⑼气缸温度1()()w s e B s dQ dm dm dQ dT dV dm u d p h h u m u d d d d d d d d m T λφφφφφφφλφ∂=+-++--∂∂∂3、 气缸内各过程的计算计算一般从压缩始点开始,压缩、燃烧和膨胀三部分为高压阶段,从排气门打开到进气门打开为止为排气期,以及延续到气门迭开期,接着是延续到进气门关闭的吸气期,这三个时期为工质更换阶段。

⑴压缩期0,0dm d d d λφφ== 1()()w dQ dT dV p u d d d m Tφφφ=-∂∂ ⑵燃烧期由于燃烧气缸内工质质量发生变化:1B Bu dm dQ dm d d H d φφφ==任一时刻气缸内工质质量为:L B m m m =+ 工质成分也因燃烧发生变化,瞬时过量空气系数200 L L B B B u m m dQ d l m d l m H d λλφφ==- 可得:1()()w B dQ dQ dT dV dm u d p u m u d d d d d d m Tλφφφφφλφ∂=+---∂∂∂⑶膨胀期膨胀期气缸工质的质量不变,方程式和压缩期的一样,只是各项数值不同。

1()()w dQ dT dVp u d d d m Tφφφ=-∂∂ ⑷换气过程1()()w s e s dQ dm dm dT dV dm u d p h h u m u d d d d d d d m Tλφφφφφφλφ∂=-++--∂∂∂ s edm dm dm d d d φφφ=-,,,,16s e s e s e s dm A d nμψφ=ψ= 12()1uu kk d u u p p k ->+2()1u k ψ=+12()1uu kk d u u p p k -≤+ 下标u 表示上游,d 表示下游;s 表示进气,e 表示排气。

01sB dm d d l m d λφφ=4、 常微分方程的数值解法常用的数值解法有三种:欧拉法、改进欧拉法和龙格—库塔法。

⑴欧拉法:2121()dT T T d φφφ=+- ⑵改进欧拉法:212112[()()]2T T dT dTT T d d φφφφ-=++ ⑶龙格—库塔法(略)5、 工作过程计算程序编程步骤 (1) 定义初始和全局变量(2) 编写Qb ,Qw ,dV ,C ,Cv 各量的子函数(3) 从进气门关闭角开始计算,首先给定该角度的气缸压力、温度、残余废气系数(初始条件),计算出该角度下的体积、工质质量和(2)步骤的各子函数,以及该角度下的温度变化率dT d φ。

(4) 由式2121()dTT T d φφφ=+-计算2φ角度的温度2T ,通常取21φφ-=1度。

(5) 计算2φ角度的体积V 、工质质量2m ,再由2222/p m RT V =计算此时的压力。

返回到步骤(3),可根据2φ角度的值继续下一个角度的计算直到排气门打开,结束计算。

(6) 将计算的结果保存到“outdata.txt ”文件中。

二、 应用Lotus 软件计算内燃机工作过程1、点图标进入Lotus Engine Simulation软件。

2、选Lotus Engine Simulation和New blank.Sim file,新建一个模拟文件,OK,进入工作界面。

3、点油箱图标,在右边设置为柴油Diesel和直喷Direct Injection,油箱图标变为。

4、建单缸柴油机模型,从左边的图标框里选取气缸、进排气管路元件,连接成下图的模型:5、点气缸图标,到右边表格中设置气缸参数,Bore缸径,Stroke行程,Cyl Swept Volume 气缸排量,Con-rod Length连杆长度,Pin off-set活塞销偏置,Compression Ratio压缩比,Cleareance Volume压缩间隙体积,Phase发火相位角。

有些参数有重复关系,显示为灰色。

6、设置模型。

Combustion Model燃烧放热模型,选单Wiebe函数Open Cycle HT 和Closed Cycle HT 开、闭循环壁面传热模型,选Woschni模型Surface Areas燃烧室表面面积,Head/Bore缸盖与气缸截面积比值=1,Psiton/Bore活塞与气缸截面积比值=1.4,Explosure liner活塞上止点时缸套露出高度=1mm。

Surface Temperatues表面温度设置,采用缺省设置,Head缸盖、Liner缸套材料设为Cast Iron铸铁。

或根据自编程序计算得到的活塞、缸套、缸盖温度分别设置。

Scavenge-Cylinder换气阶段扫气模型,采用缺省设置。

其它参数不用管。

7、设置进排气系统参数点,设置进气门参数,Valve Open(deg)开启提前角,Valve Close (deg)关闭迟后角,Max Lift最大气门升程=9mm,其它不管;点,设置No of Valves进气门数量=1,Valve Throat Dia进气门座圈内径=40mm;点,设置排气门参数,Valve Open(deg)开启提前角,Valve Close (deg)关闭迟后角,Max Lift最大气门升程=9mm,其它不管;点,设置No of Valves进气门数量=1,Valve Throat Dia排气门座圈内径=36mm;进排气边界用缺省值。