热加工工艺基础

- 格式:ppt

- 大小:2.98 MB

- 文档页数:55

1.合金的充型能力不好时,易产生哪些缺陷?设计铸件时应如何考虑充型能力?答:合金的充型能力不好时(1)在浇注过程中铸件内部易存在气体和非金属夹杂物(2)容易造成铸件尺寸不精确,轮廓不清晰;(3)流动性不好,金属液得不到及时补充,易产生缩孔和缩松缺陷。

设计铸件时应考虑每种合金所允许的最小铸出壁厚,铸件的结构尽量均匀对称。

以保证合金的充型能力。

2.铸钢的铸造性能如何?铸造工艺上的主要特点是什么?答:铸造性能:①钢液的流动性差;②铸钢的体积收缩率和线收缩率大;③易吸气氧化和粘砂;④铸钢的铸造性能较差,易产生缩孔和裂纹等缺陷。

工艺特点:铸钢件在铸造工艺上必须首先考虑补缩问题,防止产生缩孔和裂纹等缺陷,铸件壁厚要均匀,避免尖角和直角结构,还可设置铸造小肋(防止铸件结构内侧因收缩应力而产生热裂)、提高型砂和型芯的退让性、多开内浇道、设置冒口和冷铁。

3自由锻工序包括哪三大类?基本工序包括哪些(至少列三种)答:自由锻工序包括基本工序、辅助工序、精整工序三大类,基本工序包括:镦粗拔长、冲孔、切割、弯曲等等4试分析下图所示焊接结构,指出其结构工艺性不合理之处,并进行修改答:如图横梁焊缝和最大应力在跨度中间,使结构承载能力减弱,若如右图,加一条焊缝,并改变焊缝位置,则改善了焊缝受力情况,提高了横梁的承载能力。

5.何为铸件结构斜度?与起模斜度有何不同?图2-2-5所示结构是否合理?如何改进?答:铸件结构斜度为铸件上垂直于分型面的不加工表面,为起模方便和铸件精度所具有的斜度。

铸件的结构斜度与起摸斜度不容混淆。

结构斜度是在零件设计时直接在零件图上标出,且斜度值较大;起模斜度是在绘制铸造工艺图时,对零件图上没有结构斜度的立壁给予很小的起模斜度(0.5°~3.0°)图中内腔上方的小孔斜度不合理,模型不易从砂型中取出。

6避免曲面相交,避免锥体,不能锻出凹凸不平的辐板,自由锻避免加强筋结构。

热加工工艺基础机械制造基础-Ⅱ

机电工程学院

金工学部

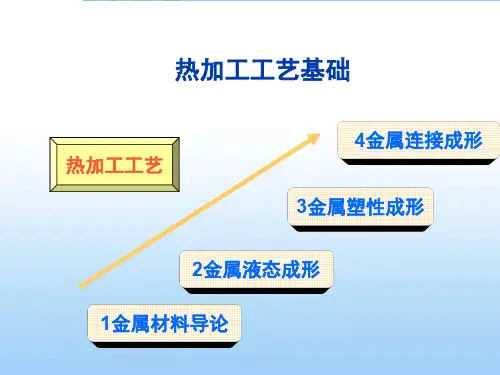

课程概论

机械制造基础Ⅰ--工程材料

Ⅱ--热加工工艺基础Ⅲ--机械加工工艺基础

课程概论

机械制造基础Ⅰ--工程材料

Ⅱ--热加工工艺基础Ⅲ--机械加工工艺基础

课程概论

机械制造基础Ⅰ--工程材料

Ⅱ--热加工工艺基础Ⅲ--机械加工工艺基础

课程概论

热加工工艺基础铸造

压力加工焊接

课程的性质和任务

《热加工工艺基础》是机械类、近机械类各专业学生必修的一门专

业技术基础课.

本课程的任务是:使学生获得有关热加工工艺和设备、毛坯质量控制、毛坯结构工艺性、毛坯选择等方面

的专业基础知识.

本课程与相关课程的关系

本课程应安排在金工实习及工程材料课程之后进行,即学生应具有材料的机械性能和金属加工工艺方面的基本知识.为后续课程和毕业设计等打好有关毛坯制造工艺方面的基础.

课程的基本教学要求

本课程重点阐述毛坯制造的基础理论知识和常见的生产方法,通过典型零件、典型工艺的分析,力求使理论和实际、原理与工艺密切结合,使学生具有根据零件的材料、结构等特征选择毛坯制造方案的能力.

教材及主要参考书一.教材:

《热加工工艺基础》

主编王志海

出版社武汉工业大学出版社

教材及主要参考书二.参考书:

《金属工艺学》

主编邓文英

出版社高等教育出版社 《金属工艺学》

主编王允禧

出版社高等教育出版社

课程的教学安排

课堂理论授课22学时;

课堂理论讨论及习题课6学时; 实验教学2学时.。

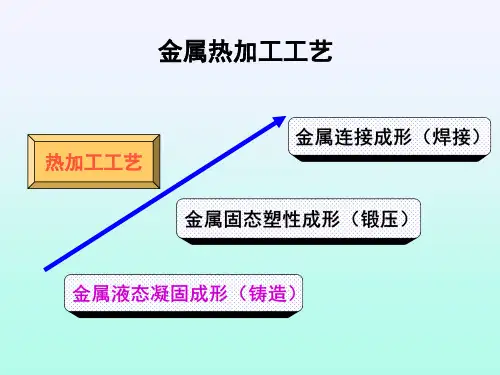

热加工工艺基础热加工工艺是指通过加热材料以改变其物理、化学或机械性质的一种加工方法。

热加工工艺广泛应用于金属、玻璃、塑料等材料的加工过程中,可以实现材料的塑性变形、膨胀、熔化等各种形式的加工目标。

热加工工艺的基础是对材料的加热过程的控制。

在热加工过程中,加热温度、加热时间和加热方式是关键的控制参数。

不同的材料对于这些参数的要求也不同,需要根据具体材料的性质和加工目标来确定最佳的加热条件。

热加工工艺主要包括热压缩、热挤压、热锻造、热拉伸、热压铸等多种方法。

其中,热压缩是将材料置于加热设备中进行加热,然后用模具对材料进行压缩变形的工艺。

热挤压是将加热的材料通过模具挤出,以实现形状的改变。

热锻造是将加热的金属材料放置在压力机上,通过受力变形来改变材料形态和结构的工艺。

热拉伸是将材料在加热的条件下拉伸,使其变形成所需形状。

热压铸是将加热的金属液体注入到模具中,通过压力和冷却来制造零件的工艺。

热加工工艺具有许多优点。

首先,热加工可以改善材料的可变形性能,使其更易于加工。

其次,热加工可以改变材料的组织结构和性能,提高材料的机械强度和耐磨性。

此外,热加工还可以实现对材料的精确控制,使其达到更高的加工精度和表面质量。

然而,热加工工艺也存在一些限制。

首先,由于在加热的过程中会发生材料的晶粒长大和相变等现象,可能会导致材料的变形不均匀性和内部缺陷的产生。

其次,热加工需要大量能源和设备投入,对于环境保护和资源消耗也会带来一定的压力。

因此,在使用热加工工艺时,需要合理设计加热过程,控制加热参数,以避免以上问题的发生。

总之,热加工工艺是一种重要的材料加工方法,可以实现材料形状、性能等多方面的改变。

掌握热加工工艺的基础知识和技术,对于实现高效、精确的材料加工具有重要意义。

热加工工艺是一种重要的材料加工方法,可以通过加热材料来改变其物理、化学或机械性质。

它广泛应用于金属、玻璃、塑料等材料的加工过程中,以实现各种形式的加工目标。

热加工工艺基础第一章铸造工艺基础1.名词解释充型能力:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力。

缩孔:在铸件上部或最后凝固部位出现的容积较大的孔洞。

缩松:铸件断面上出现的分散、细小的孔洞。

逐层凝固:纯金属或共晶成分合金在凝固过程中不存在固、液相并存的凝固区,故断面上外层的固体和内层的液体由一条界限清楚地分开,随着温度的下降,固体层不断加厚,液体层不断减少直到中心层全部凝固。

糊状凝固:合金的凝固温度范围很宽或铸件断面温度分布曲线较为平坦,其凝固区在某段时间内,液固并存的凝固区贯穿整个铸件断面。

中间凝固:介于逐层凝固和糊状凝固之间的凝固方式。

定向凝固:使铸件按规定方向从一部分到另一部分逐渐凝固的过程。

同时凝固:尽量减少铸件各部位间的温度差使铸件各部位同时冷却凝固。

热裂:凝固后期合金收缩且受到铸型等阻碍产生应力,当应力超过某一温度下合金的强度所产生的裂纹。

冷裂:铸件固态下产生的裂纹。

热应力:由于铸件壁厚不均匀,各部分冷却速度不同,以致在同一时期铸件各部分收缩不一致而产生的应力。

侵入气孔:砂型或砂芯受热产生气体侵入金属液内部在凝固前未析出而产生的气孔反应气孔:合金液与型砂中的水分、冷铁、芯撑之间或合金内部某些元素、化合物之间发生化学反应产生气体而形成的气孔。

·析出气孔:合金在熔炼和浇注过程中接触气体使气体溶解其中,当合金液冷却凝固时,气体来不及析出而形成的气孔。

2.合金的流动性不足易产生哪些缺陷?浇不足,冷隔,气孔,夹渣,缩孔,缩松。

影响合金流动性的主要因素有哪几个方面?合金的种类,合金的成分,温度。

在实际生产中常用什么措施防止浇不足和冷隔缺陷?a.选用黏度小,比热容大,密度大,导热系数小的合金,使合金较长时间保持液态。

b.选用共晶成分或结晶温度范围窄的合金作为铸造合金。

c.选择合理的浇注温度。

3.充型能力与合金的流动性有什么关系?合金的流动性越好,则其充型能力越好。

不同化学成分的合金为何流动性不同?合金的化学成分不同,它们的熔点及结晶温度范围不同,其流动性不同。

1、液态金属的结构与性质:易流动性和无定形性(即不能保持自身的固定形状而只能具有所盛容器形状)的宏观特性2、铸件的凝固方式:逐层凝固;糊状凝固;中间凝固3、合金的流动性及其影响因素:熔融合金本身的流动能力称为流动性。

影响因素合金种类、化学成分、杂质含量4、合金的充型能力及其影响因素:熔融金属是否能够顺利充满型腔,从而获得轮廓清晰、形状完整的铸件,这种能力被称为合金的充型能力。

影响因素:合金本身流动性、浇注条件、铸行条件、铸行结构5、合金的收缩及其影响因素:铸造合金从液态凝固直至冷却到室温的过程中发生的体积和尺寸减小的现象,称为合金的收缩。

影响因素:合金的化学成分、浇注温度、铸形条件6、铸件缩孔的形成机理:当液态金属充满铸形后,随着温度的下降将产生液态收缩,但在系统尚未凝固前,型腔依然充满。

由于铸形吸热,靠近铸形的金属线凝固成外壳,其内的金属液被该层外壳封闭。

铸件继续冷却,凝固层加厚,内部剩余液体由于液态收缩和凝固收缩之和大于外壳的固态收缩,液体体积将不足以充满壳内空间,故液面下降,在铸件内部出现空隙。

随着金属不断向内凝固,液面不断下降,直至凝固结束后在铸件最后凝固部位形成缩孔。

7、顺序凝固:在铸件上建立一个从远离冒口的部分到冒口之间逐渐递增的温度梯度,从而实现由远离冒口处向冒口方向顺序的凝固。

8、同时凝固:采取一定的工艺措施,尽量减小铸件各部分之间的温度差,是铸件的各部分几乎同时凝固。

9、熔模铸造及其工艺过程:熔模铸造是用易容材料制成模样,造型后将模样融化并排出型外,从而获得无分型面的型腔,经浇注后获得铸件的铸造方法。

工艺过程:蜡模制造-制造型壳-熔去蜡模-焙烧-浇注10、金属型铸造:将液态金属浇入金属铸型,在中立作用下充型而获得铸件的铸造方法。

11、压力铸造:使熔融金属在高压作用下高速充型,并在压力下凝固的铸造方法。

12、离心铸造:将熔融金属浇入高速旋转的铸形中,使其在离心力作用下填充铸形并结晶,从而获得铸件的方法。

热加工工艺基础缩孔:形成原因:液态收缩和凝固收缩总和大于固态收缩。

形成条件:以逐层凝固方式凝固。

防止措施:采用定向凝固,在厚大部位安放冒口,增设冷铁缩松:形成原因:液态收缩和凝固收缩总和大于固态收缩量形成条件:以糊状凝固方式凝固。

防止措施:尽量使缩松转变为缩孔再定向凝固。

为什么铸件和重要加工面和主要工作面在铸型中应朝下?因为铸件上部凝固速度慢,晶粒较粗大,易形成缩孔,缩松,而且气体,非金属夹杂物密度小,易在铸件上部形成砂眼,气孔等缺陷。

铸件下部晶粒细小,组织致密缺陷少,质量优于上部。

如何选择铸件的浇注位置和铸型的分型面?浇注位置的选择:①铸件的重要加工面和主要工作面应朝下或位于侧面②铸件的大平面应朝下③铸件上面积较大的薄壁部分应处于铸型的下部或处于垂直,倾斜位置④易形成缩孔的铸件,应使截面较厚的部分放在分型面附近的上部或侧面⑤应尽量减少芯子的数量。

分型面的选择①应保证顺利起膜②应使铸型的分型面最少③应尽量使铸件全部或大部分在同一个砂箱内。

机械加工余量:为进行机械加工,铸件比零件增大的一层金属称为机械加工余量。

收缩余量:为补偿铸件收缩,模样比铸件图纸低尺寸增大的数值称为收缩余量。

何为球墨铸铁?有哪些优越性?适用于哪些铸件?①球墨铸铁:将铁液经球化处理,使石墨全部或大部分呈球状而制成的铸铁②优越性:具有较高的综合性能,处理工艺简单,成本低③适用于承受冲击震动的零件,强度与塑性中等的零件,载荷大耐磨受力复杂的零件,高强度耐磨耐疲劳的零件。

灰铸铁,球墨铸铁进行孕育处理的目的是什么?灰铸铁:增加铸铁的结晶晶核数目和细化共晶团或石墨。

球墨铸铁:清楚白口组织,细化石墨使石墨更加均匀。

试比较灰铁件与铸钢件的铸造工艺特点及性能。

①铸钢熔点高,流动性差易产生浇不足②收缩大,易产生变形热裂缩孔缩松等缺陷③氧化吸气严重,易产生气孔夹渣因而铸钢的铸造性能差。

工艺特点①铸件结构设计要合理②合理设置冒口冷铁③保证型砂性能,采用性能好的造型材料。

热加工工艺基础知识热加工工艺是一种通过加热材料来改变其形状、性能或组织结构的方法。

它主要用于金属和热塑性塑料的加工,包括锻造、热轧、热挤压、热拉伸等多种方法。

以下是热加工工艺的一些基础知识:1. 温度控制:热加工工艺需要通过加热材料使其达到特定的温度区间。

不同的材料和加工方法有不同的工作温度范围,因此温度的控制非常重要。

过高或过低的温度都可能会影响加工品质。

2. 热造型:热造型是一种通过加热材料使其变得可塑性,然后通过压力或其他形式的力来改变其形状的方法。

这种方法使用在锻造、热挤压和热拉伸等多种加工过程中。

加热能够使材料的晶格结构变得松弛,从而使其更容易改变形状。

3. 材料的性能改变:热加工工艺可以改变材料的机械性能、物理性质和化学性质。

通过加热和冷却的过程,材料的内部结构和组织会发生变化,从而影响其性能。

例如,通过热处理可以改变金属的硬度、强度和耐腐蚀性。

4. 热循环:热加工过程中,材料经历了多次的加热和冷却循环。

这些循环可以使材料的结构发生变化,从而影响其性能。

一般来说,经过多次热循环的材料更容易加工,因为其晶粒尺寸会变大,从而使材料更容易塑性变形。

5. 材料选择:不同的材料适用于不同的热加工工艺。

某些材料在加热过程中容易氧化或熔化,因此不宜用于高温环境。

此外,材料的成分、结构和硬度也会影响其加工性能和加工后的性能。

综上所述,热加工工艺是一种通过加热材料来改变其形状、性能或组织结构的方法。

它需要控制温度、利用热造型、改变材料的性能,经历多次热循环,并选择适合的材料。

这些基础知识对于理解和应用热加工工艺非常重要。

当涉及到热加工工艺时,有几种常见的方法被广泛应用于金属和热塑性塑料的加工。

首先是锻造。

锻造是一种通过加热金属并施加巨大的压力,以改变其形状的方法。

在锻造过程中,金属材料被加热至其可塑性状态,然后通过冷却和引力来给予材料所需的形状。

锻造可用于制造各种各样的金属制品,包括零件、工具和大型结构等。

热加工工艺基础铸造是将液态金属浇注到铸型型腔中,待其冷却凝固后,获得一定形状的毛坯或零件的成形方法。

铸造成形特点:1.可以铸造出内腔、外形很复杂的毛坯,接近零件最终形状。

2.工艺灵活性大,几乎各种合金,各种尺寸,形状和质量的铸件都能生产。

3.铸造成本较低。

4.节约金属,减少切削加工量。

凝固方式:1逐层凝固,2糊状凝固,3中间凝固充型能力:液态合金充满型腔,获得形状完整、轮廓清晰的铸件的能力。

影响充型能力因素:1流动性(是指合金本身的流动能力,它直接影响合金的充型能力)、2铸型和浇注条件、3铸件结构条件收缩:合金液浇入铸型后,在液态、凝固态和固态冷却过程中所发生的体积缩小现象。

缩松、缩孔的形成和防止方法:凝固结束后往往在铸件某些部位出现孔洞,大而集中的孔洞称缩孔,小而分散的孔洞称缩孔。

(合金的液态收缩和凝固收缩大于固态收缩值且得不到补偿),1实现顺序凝固,用冒口补缩。

2合理确定内浇口位置及浇注工艺3使铸件实现同时凝固铸造应力:铸件的固态收缩收到阻碍而引起的应力——热应力(壁厚不均,厚壁存在拉应力,薄壁存在压应力)机械应力(受机械阻碍,一般都是拉应力)起模斜度(加工表面):为方便起模,在平行与起模方向的模样表面上所增加的斜度(铸造)。

模锻斜度(锻造)。

结构斜度(非加工表面)影响铸铁石墨化及铸铁组织、性能的因素:1.化学成分(C、Si越多,石墨数量愈多,珠光体越少,强硬度低。

但碳硅质量分数过低,会使石墨化无法进行,形成白口组织)2冷却速度(越薄,冷却速度愈大,石墨化倾向愈小)灰铸铁性能特点:1铸造性能和机加工性能良好2减磨性好3减振性好4缺口敏感度小5力学性能差6…锻造性能、焊接性能和热处理性能也很差孕育铸铁适用于动载荷较小、静载荷较大、工作在摩擦条件下、要求吸收振动的形状复杂的支座类铸件,如机床床身、导轨、机座、发动机缸体、缸盖及阀体等球墨铸铁具有较好的力学性能且焊接性能和热处理性能都优于灰铸铁可锻铸铁的强度韧性比灰铸铁高铸钢的铸造工艺特点:1对型砂的强度、耐火性和透气性要求更高2铸型工艺上大都采用顺序凝固原则3铸后需热处理(为细化晶粒,改善铸态组织,消除铸造应力,提高力学性能,需退火和正火铸造铜合金:铸造青铜(除黄铜、白铜外的铸造铜合金),铸造黄铜Cu-Zn(与青铜比较,强度高,成本低,铸造性能好,所以应用更广),白铜Cu-Ni。