压铸模具 毕业设计

- 格式:pdf

- 大小:1.10 MB

- 文档页数:25

压铸工艺与模具设计毕业论文一、选题的依据及意义本课题来源于江铃汽车集团公司骨干企业,江铃汽车集团公司车厢饰件厂的全资子公司,江铃有色金属压铸厂。

该公司成立于2002年5月。

工厂总投入资金为四千万元人民币,自建立起就本着高起点,现代化的原则,工厂以生产铝合金压铸件及其加工为主,已为江铃汽车、奇瑞汽车及中华汽车配套生产变速器及发动机零部件,产品已出口欧洲,工厂还可生产路灯灯罩、电梯踏板、电机壳体等其它铝合金压铸件。

产品图如下所示:压力铸造是近代金属加工工艺中发展较快的一种少无切削的特种铸造方法。

它是将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。

高压高速是压力铸造的主要特征。

常用的压力为数十兆帕,填充速度(浇口速度)约为16~80米/秒,金属液填充模具型腔的时间极短,约为0.01~0.2秒。

压力铸造特点如下:一、优点:(1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

(2)压铸件的尺寸精度较高,可达IT11~IT13级,有时可达IT9级,表面粗糙度达Ra0.8~3.2um,有时达Ra0.4um,互换性好。

(3)材料利用率高。

(4)可以将其他材料的嵌件直接嵌铸在压铸件上。

(5)压铸件组织致密,具有较高的强度和硬度。

(6)可以实现自动化生产。

二、缺点:(1)由于高速充填,快速冷却,形腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。

(2)压铸机和压铸模质量昂贵,不适合小批量生产。

(3)压铸件尺寸受到限制。

(4)压铸合金种类受到限制。

在此之上还发展出多种特殊压铸工艺,以解决压铸件的气孔和疏松问题。

迄今为止主要有真空压铸、充氧压铸、精速密压铸、半固态压铸等。

由于用这种方法生产产品具有生产效率高,工序简单,铸件公差等级较高,表面粗糙度好,机械强度大,可以省去大量的机械加工工序和设备,节约原材料等优点,且其缺点可以通过特殊压铸得到有效的克服,所以现已成为我国铸造业中的一个重要组成部分。

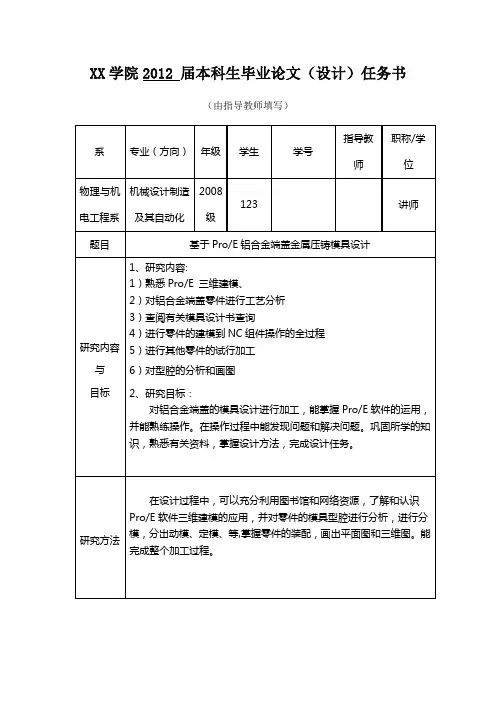

一、零件图如图1-1所示制件为电机端盖,材料为锌合金,属大批量生产。

图1-1一、该压铸件的材料分析和工艺性分析1. 材料分析该产品的成型材料是锌合金,该材料密度大,铸造性能好,可压铸复杂的零件,压铸时不粘模,压铸件表面易镀Cr、Ni等金属,机械切削性能好,但易老化,抗腐蚀性能不高。

2. 工艺性分析1)锌合金压铸,其锌不容易就粘在模具表面上。

2)该压铸件壁厚比较均匀,各个孔小且浅,工艺性好。

3)为了方便加工与成型及脱模,型腔、型芯均采用组合式结构。

4)该压铸件是一般精度等级。

为降低设计难度和设计周期,应采一模一腔,且需要对压铸件去除浇口废料。

二、拟定的成型工艺1.成型方法该压铸件采用冲头下压式全立式压铸机压铸。

2.各工艺参数1)经查教材(压铸成型工艺与模具设计)第32页表3.2可知压射比压为30Mpa2)经查教材第33页表3.4可知压射冲头空行程压射速度为0.3~0.5m/s 3)经查教材第34页表3.5可知充填速度为15 m/s 4)经查教材第36页表3.7可知持压时间3~4s5)经查教材第36页表3.8可知留模时间推荐值为7~12s 6)经查教材第37页表3.9可知浇注温度为410~540C 。

7)经查教材第38页表3.10可知模具预热温度130~180C 。

和工作温度180~200C 。

3. 确定型腔数目1)为降低设计难度和设计周期,应采单型腔,且需要对压铸件去除浇口废料。

2)计算压铸的体积和重量通过三维制图PRO/E 软件测量得:单件压铸件投影面积S=14257㎜2;体积V=153645㎜3查有关资料可知Al 的密度为6.8g/cm 3则压铸件重量m=1044.8g三、初选压铸机1.压铸机的锁模力模具型腔胀型力中心与压铸机压力中心重合时压铸机锁模力 S F K ≥Z N (F +F )式中 S F —压铸机锁模力,N ;Z F —作用于模具型腔且垂直与分型面方向的胀型力,N ; N F —作用于滑快楔紧块面上的法向压力,N ;K —安全系数(一般取K=1~1.3)型腔胀型力Z F =P (123A +A +A )式中 P —最终的压射比压,Pa ;1A —铸件在分型面上的投影面积,㎡;2A —浇注系统在分型面上的投影面积与压铸件投影面积不重叠部分,㎡;3A —溢流槽在分型面上的投影面积,㎡;压铸机所容许的压射比压20.785n Fp D=式中 n p —压铸机所容许的压射比压,Pa ; F —压射力,N ; D —压室直径,m 。

摘要本课题主要是针对汽缸盖的模具设计,通过对铸件进行工艺的分析和比较,最终设计出一副压铸模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、压铸机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此铸件所要求的加工工艺。

根据题目设计的主要任务是汽缸盖压铸模具的设计。

也就是设计一副压铸模具来生产汽缸盖铸件产品,以实现自动化提高产量。

通过模具设计表明该模具能达到盒盖的质量和加工工艺要求。

本文主要运用Pro/ENGINEER wildfire4.0及其AutoCAD2006来完成整个设计工作。

从中学习到了许多的模具设计的知识和对在校所学知识的深化,设计的整个过程实现了无纸化,有利于提高模具的生产效率和节约了生产成本,并大大缩短了生产的周期。

关键词:压铸模具设计;汽缸盖;Pro/ENGINEER wildfire4.0;AutoCAD2006;塑件;AbstractThis thesis is mainly concerned on the mould design of the lampshades,through the technical analysis and comparison of the injection moulded parts ,a plastic injection mould is formed.The issue is based on the product structure’s technical traits and mould structure,it also has a careful checking and design on the choices and parameters of the moulds’ gating system,the structure of the mould forming,ejecting system,cooling system and the injection molding machines,morever,this issue has worked out the processing technics of the moulds.The deisgn demonstrates that the mould can up to the demanding processing technics standard of the injection moulded parts.According to the main task of the design,that is to design a plastic injection mould, to produce a lampshade of plastic injection then to achieve the automation and increase the production.From the structure of the lid,this is point of dual-gate type mould.The design proves the mould can reach the lid’s quality and processing technics standard.The deign is carried through the Pro/ENGINEER wildfire3.0 and AutoCAD2007.By doing this ,I have learned a lot of mould designing knowledge and have deepened the knowledge learned during the college,the paperless of this design can improve the production efficiency and save the production cost,besids,it have shortened the production cycle.Key Words :plastic injection mould deisgn ;lampshade;Pro/ENGINEER wildfire3.0;AutoCAD2007;injection moulded parts.目录中文摘要 (1)英文摘要 (2)1.绪论 (6)1.1选题的依据及意义 (6)1.2国内外研究现状及发展趋势 (7)1.3本课题研究内容 (9)1.4汽缸盖设计任务 (9)1.5汽缸盖模具的设计流程 (10)2.塑件成品、注塑模具设计与构型 (11)2.1概述 (11)2.2模具设计环境和应用软件 (11)2.2.1 Pro/ENGINEER (11)2.2.2 其它软件AutoCAD2007 (11)2.3零件的三维图和二维工程图建模 (11)2.3.1零件的立体图建模 (11)2.3.2零件的二维工程图绘制 (12)2.4零件的基本数据 (13)2.4.1零件工艺性分析 (13)2.4.2零件材质 (13)2.4.3零件结构分析 (13)2.4.4零件体积与质量 (15)3.工艺参数分析与计算 (15)3.1型腔数目的确定及排列方式 (15)3.2注塑机 (16)3.2.1最大注塑量校核 (16)3.2.2注射压力校核 (16)3.2.3锁模力校核 (17)4.工作部分的设计 (19)4.1分型面的设计 (19)4.1.1分型面的设计原则 (19)4.1.2分型面的选择 (19)4.2浇注系统设计 (22)4.2.1主流道和分流道的设计 (22)4.2.2溢流槽 (26)4.2.3排气槽 (26)4.3成型零部件设计 (27)4.3.1成型零部件的结构设计 (27)4.3.2成型零部件工作尺寸的设计 (27)4.4分模 (33)5.结构零部件的设计 (26)5.1支承板的厚度计算 (37)5.2标准件的选用 (37)5.3抽芯机构的设计 (39)5.4推出机构的设计 (40)5.5复位机构的设计 (42)5.6冷却系统的设计 (42)6.模具总装配图 (43)结语 (45)参考文献 (46)后记 (47)引言光阴似梭,大学四年的学习一晃而过,为具体的检验这四年来的学习效果,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即此次设计的课题为闹钟后盖的注塑模具。

攀枝花学院学生课程设计(论文)题目:压铸铝合金用模具的热处理工艺设计学生姓名:学号:所在院(系):材料工程学院专业:级材料成型及控制工程班级:材料成型及控制工程指导教师:职称:讲师2013年12月28日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书课程设计(论文)指导教师成绩评定表摘要本课设计了压铸铝合金用模具的热处理工艺设计。

主要讨论了压铸模的模具的热处理过程,其工艺路线:锻造→预备热处理(球化退火)→粗加工→去应力处理(650°)→精加工→最终热处理→渗氮。

此模具采用3Cr2W8V中碳高合金钢作为模具材料。

主要是其受热温度很高,同时还能承受很高的应力。

3Cr2W8V点,故可提高钢的热疲劳抗力。

钢中W含量较高,耐回火性高。

W还提高钢的AC1Cr主要提高钢的淬透性,并可提高热疲劳抗力、抗氧化性和耐蚀性。

少量的V 能细化晶粒,提高耐磨性。

关键词:压铸铝合金用模具压铸模3Cr2W8V目录摘要 (Ⅰ)1、设计任务 (1)1.1设计任务 (1)1.2设计的技术要求 (1)2、设计方案 (2)2.1压铸铝合金用模具的热处理工艺的 (2)2.1.1工作条件 (2)2.1.2失效形式 (2)2.2钢种材料 (3)3、设计说明 (4)3.1加工工艺流程 (4)3.2具体热处理工艺 (4)3.2.1预备热处理工艺 (4)3.2.2最终热处理 (4)3.2.3渗氮工艺 (5)4、常见缺陷分析及防止措施 (6)5、结束语 (7)6、热处理工艺卡片 (8)参考文献 (9)1 设计任务1.1设计任务压铸铝合金用模具的热处理工艺设计1.2设计的技术要求压铸模是液态金属制品成型的工具,要求有一定的强韧性、耐热疲劳性和抗蚀性能。

压铸模在工作时于热态金属长时间接触,受热温度高达500~800°甚至千度以上,同时还承受很高的应力,因此高的热稳定性、高温强度和耐热疲劳性能是这类模具用钢的主要性能要求。

而压铸铝合金用模具型腔的工作温度高达600℃左右。

X X X X 大学本科生毕业论文姓名: XX 学号: XX学院:专业:设计题目:铝合金轮毂压铸模具设计专题:指导教师: XXX 职称: XXX 2012 年 6 月XXXXXX大学毕业设计任务书学院专业年级学生姓名任务下达日期:毕业设计日期:毕业设计题目:毕业设计专题题目:毕业设计主要内容和要求:院长签字:指导教师签字:指导教师评语(①基础理论及基本技能的掌握;②独立解决实际问题的能力;③研究内容的理论依据和技术方法;④取得的主要成果及创新点;⑤工作态度及工作量;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:指导教师签字:评阅教师评语(①选题的意义;②基础理论及基本技能的掌握;③综合运用所学知识解决实际问题的能力;③工作量的大小;④取得的主要成果及创新点;⑤写作的规范程度;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:评阅教师签字:XXXX大学毕业设计答辩及综合成绩答辩情况提出问题回答问题正确基本正确有一般性错误有原则性错误没有回答答辩委员会评语及建议成绩:答辩委员会主任签字:年月日学院领导小组综合评定成绩:学院领导小组负责人:年月日摘要轮毂是电动自行车上极为重要的行驶部件和安全部件,应具有良好的综合力学性能,在正常行驶过程中不应发生变形和疲劳失效。

近几年来半固态加工技术因其节能、高效、环保式生产以及成型件的高性能等诸多优点,得到了世界各国的广泛关注。

半固态铸造成形技术不但综合了铸造成形和锻压成形的优点。

而且部分产品的性能会接近甚至于达到锻压产品的性能。

因此,采用半固态挤压成形工艺来加工电动自行车轮毂将会是一个新的发展方向。

模具在半固态挤压成型方法中是至关重要的一部分,因此,它的设计和制造成了成品件质量的关键所在。

本文对电瓶车轮毂进行二维造型比较形象的展示轮毂的外形。

并主要从电动自行车轮毂的发展状况、铝合金的成型与铸造方法、半固态挤压成型工艺及特点,模具总体方案的选择以及模具结构的设计等方面介绍了轮毂半固态挤压模具的设计。

中文题目:螺杆套压铸模具设计外文题目:Screw set of die casting mold design毕业设计(论文)共页(其中外文文献及译文页)图纸共张完成日期:答辩日期辽宁工程技术大学本科毕业设计(论文)学生诚信承诺保证书本人郑重承诺:《》毕业设计(论文)的内容真实、可靠,系本人在指导教师的指导下,独立完成。

如果存在弄虚作假、抄袭的情况,本人承担全部责任。

学生签名:年月日辽宁工程技术大学本科毕业设计(论文)指导教师诚信承诺保证书本人郑重承诺:我已按学校相关规定对同学的毕业设计(论文)的选题与内容进行了指导和审核,确认由该生独立完成。

如果存在弄虚作假、抄袭的情况,本人承担指导教师相关责任。

指导教师签名:年月日摘要在压铸生产中,压铸模与压铸工艺,生产操作存在着相互制约,相互影响的密切关系。

所以,金属压铸模的设计,实质上是对压铸生产过程中预计产生的结构和可能出现各种问题的综合反映。

因此,在设计过程中,必须通过分析压铸件的机构特点。

了解压铸工艺参数能够实施的可能程度,掌握在不同情况下的填充条件以及考虑对经济效果的影响等因素,设计出结构合理,运行可靠,满足生产要求的压铸模来。

同时由于金属压铸模结构较为复杂,制造精度要求精度高,当压铸模设计并制造完成后,其修改的余地不大,所以在模具设计时应周密思考,谨慎细致,力争不出现原则性错误,以达到最经济的设计目标。

关键词:压铸模,压铸工艺,模具设计AbstractIn die casting production, die casting die and die casting process, the production operation exists restrict each other, the close relationship between the influence each other。

So, metal die-casting die design, is essentially to die casting process is expected to produce the structure and may appear all sorts of the comprehensive reflection of a problem Therefore, in the design process, must through the analysis of the characteristics of die casting institutions Understand the die casting technology parameters of the implementation of the possible to degree, master in the different conditions in the filling to consider economic conditions and the effects of factors to design the reasonable structure, reliable operation, and meet the production requirements of the die casting dieAnd because the metal die-casting die structure is relatively complex, manufacture accuracy high precision, when die casting die design and manufacture, after the completion of the revision of the room is not big, so in the mold design should be careful thinking, careful meticulous, strive to appear not of principle error, in order to achieve the most economic design goal压铸是近代金属加工工艺中发展较快的一种高效率,少无切削的金属成型精密铸造方法。

压铸工艺与模具设计毕业论文一、选题的依据及意义本课题来源于江铃汽车集团公司骨干企业,江铃汽车集团公司车厢饰件厂的全资子公司,江铃有色金属压铸厂。

该公司成立于2002年5月。

工厂总投入资金为四千万元人民币,自建立起就本着高起点,现代化的原则,工厂以生产铝合金压铸件及其加工为主,已为江铃汽车、奇瑞汽车及中华汽车配套生产变速器及发动机零部件,产品已出口欧洲,工厂还可生产路灯灯罩、电梯踏板、电机壳体等其它铝合金压铸件。

产品图如下所示:压力铸造是近代金属加工工艺中发展较快的一种少无切削的特种铸造方法。

它是将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。

高压高速是压力铸造的主要特征。

常用的压力为数十兆帕,填充速度(浇口速度)约为16~80米/秒,金属液填充模具型腔的时间极短,约为0.01~0.2秒。

压力铸造特点如下:一、优点:(1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

(2)压铸件的尺寸精度较高,可达IT11~IT13级,有时可达IT9级,表面粗糙度达Ra0.8~3.2um,有时达Ra0.4um,互换性好。

(3)材料利用率高。

(4)可以将其他材料的嵌件直接嵌铸在压铸件上。

(5)压铸件组织致密,具有较高的强度和硬度。

(6)可以实现自动化生产。

二、缺点:(1)由于高速充填,快速冷却,形腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。

(2)压铸机和压铸模质量昂贵,不适合小批量生产。

(3)压铸件尺寸受到限制。

(4)压铸合金种类受到限制。

在此之上还发展出多种特殊压铸工艺,以解决压铸件的气孔和疏松问题。

迄今为止主要有真空压铸、充氧压铸、精速密压铸、半固态压铸等。

由于用这种方法生产产品具有生产效率高,工序简单,铸件公差等级较高,表面粗糙度好,机械强度大,可以省去大量的机械加工工序和设备,节约原材料等优点,且其缺点可以通过特殊压铸得到有效的克服,所以现已成为我国铸造业中的一个重要组成部分。

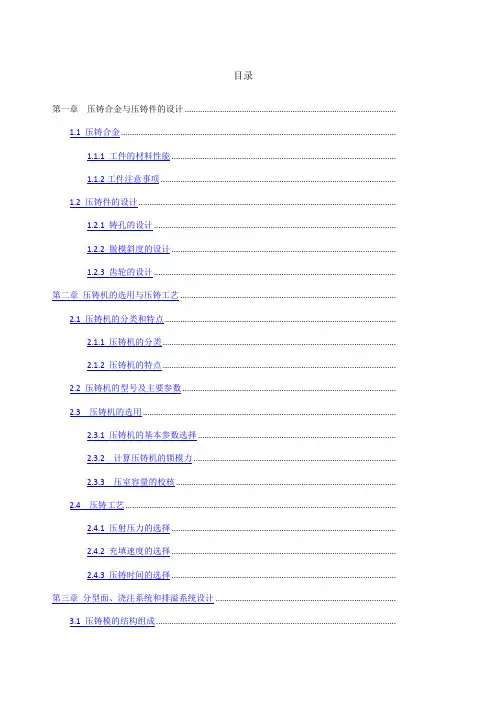

目录第一章压铸合金与压铸件的设计 ................................................................................................1.1 压铸合金 .............................................................................................................................1.1.1 工件的材料性能 ......................................................................................................1.1.2工件注意事项 ...........................................................................................................1.2 压铸件的设计 .....................................................................................................................1.2.1 铸孔的设计 ..............................................................................................................1.2.2 脱模斜度的设计 ......................................................................................................1.2.3 齿轮的设计 .............................................................................................................. 第二章压铸机的选用与压铸工艺 ..................................................................................................2.1 压铸机的分类和特点 .........................................................................................................2.1.1 压铸机的分类 ..........................................................................................................2.1.2 压铸机的特点 ..........................................................................................................2.2 压铸机的型号及主要参数 .................................................................................................2.3 压铸机的选用 ...................................................................................................................2.3.1 压铸机的基本参数选择 ..........................................................................................2.3.2 计算压铸机的锁模力 ............................................................................................2.3.3 压室容量的校核 ....................................................................................................2.4 压铸工艺 ...........................................................................................................................2.4.1 压射压力的选择 ......................................................................................................2.4.2 充填速度的选择 ......................................................................................................2.4.3 压铸时间的选择 ...................................................................................................... 第三章分型面、浇注系统和排溢系统设计 ..................................................................................3.1 压铸模的结构组成 .............................................................................................................3.2 分型面的设计 .....................................................................................................................3.2.1 分型面的类型 ..........................................................................................................3.2.2 分型面的选择原则 ..................................................................................................3.2.3 浇注系统设计 ..........................................................................................................3.2.4 溢流与排气系统的设计 ..........................................................................................第四章成型零件与模架设计 ..........................................................................................................4.1成型零件的结构设计 ..........................................................................................................4.2 成型零件的成型尺寸的计算 .............................................................................................4.3 模架的设计 .........................................................................................................................4.4 加热与冷却系统设计(该模具不采用加热冷却系统,略) .........................................第五章抽芯结构设计 ......................................................................................................................参考文献 ............................................................................................................................................附录(翻译) ...................................................................................................................摘要随着我国与国际接轨脚步的不断加快,市场竞争的日益加剧,,人们开始越来越认识到产品食量、成本和新产品的开发能力的重要性。

湘潭大学毕业设计说明书题目:压铸件模具设计学院:机械工程学院专业:材料成型及控制工程学号:姓名:指导教师:完成日期: 2015.3。

16目录一。

设计前准备工作 (1)1。

压铸工艺分析: (1)2.零件初步分析 (1)3.初步确定设计方案: (1)二。

压铸件工艺分析 (2)1.压铸合金工艺分析: (2)2.压铸件工艺分析: (2)3.分型面的选择: (2)三.浇注系统和排溢系统的设计 (3)1.浇注系统的设计: (3)2。

溢流排气系统的设计: (3)四。

压铸机的选择 (4)1.压铸机的种类和特点 (4)2。

选定压射比压 (5)3.确定型腔数目及布置形式 (5)4。

确定模具分型面上铸件的总投影面积 (6)5.计算锁模力: (6)五。

压铸模的结构设计 (7)1。

成型零件设计 (7)2。

结构零件设计 (10)3、各零件采用材料要求 (15)4、螺钉选用 (16)六、压铸模的整体结构 (16)1、压铸模的技术要求 (16)2、压铸模外形和安装部位的技术要求 (17)七、校核模具与压铸机的有关尺寸 (18)1、锁模力的校核 (18)2、铸件最大投影面积校核 (18)3、压室容量校核 (18)4、模具厚度的校核 (18)5、开模行程的校核 (18)八、参考文献: (19)一。

设计前准备工作1。

压铸工艺分析:压力铸造是将液态或半液态的金属,在高压作用下,以高的速度填充压铸模的型腔,并在压力作用下快速凝固而获得铸件的一种方法。

高压力和高速度是压铸时熔融合金充填成型过程的两大特点,也是压铸与其它铸造方法最根本的区别所在。

压铸件尺寸精度和表面粗糙度较好,铸件轮廓清晰,有致密的表层,比内层有更好的机械性能,内部存在气孔和缩孔缺陷。

2。

零件初步分析零件为对称圆筒型零件,截面为工字形,中心开有一小孔。

壁厚为5mm,属于薄壁零件。

型腔深度约为97。

5mm,属于深腔。

零件图如下所示:图1—1 零件图3。

初步确定设计方案:1)压铸合金此铸件的材料为YZCuZn40Pb:此材料属于铅黄铜合金,具有加工性能较好,成本较低等优点,多用于化工、造船的零件和耐磨的零件。

中国矿业大学本科生毕业设计姓名:学号:学院:专业:设计题目:电梯踏板的压铸模设计专题:指导教师:职称:20**年6月徐州摘要随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

本说明书结合电梯踏板的模具设计系统地阐述了压铸与模锻技术的基本原理,分析了压铸与模锻工艺主要参数的确定方法,论述了压铸模与锻模主要零部件设计方法,并介绍了模具的加工制造及维修保养。

关键词:压铸模具加工制造维修保养With the nation ofABSTRACTfootstep join to the world continuously,marketcompetition is turning worse,people is already known the important of quality,cost,and the ability of develop new product.but the manufacturing to the molding is one of the most basal factors in the whole chain,the molding tool manufacturing technique has become to measure the important marking of a national manufacturing industry level now,and decide the existence space of the business enterprise to a large extent.Although in the passed ten years of development,the Chinese molding tool industry gain the harvest,but compare to developed country we still have something to study.for example,the universality rate of the technical of CAD/CAE/CAM is not high;many of molding tool technique is not applied enough etc,caucus to import a larger number the complications and the longevity life molding tool.This manual systematically combined the molding tool to die-casting with the mold technical basic principle by introduce the design of the elevator pedal,analyze the method to make certain to the main parameterof die-casting and the mold craft,introduce the method to process and maintain.Keyword:Die-casting mould process maintain目录1 压铸工艺概论 (1)1.1 压铸生产过程和特点1.1.1 (1)121.21.31.4压铸生产过程…………………………………………………………1.1.2压铸特点 (1)压铸合金的基本要求和种类 (2)1.2.1对压铸合金的基本要求 (2)1.2.2压铸合金的种类 (2)压铸件的结构工艺性 (4)1.3.1壁厚 (4)1.3.2铸孔 (4)1.3.3铸造圆角和脱模斜度 (4)1.3.4螺纹、齿轮和槽隙 (5)1.3.5图案、文字和标志 (6)1.3.6镶嵌件 (6)压铸主要工艺参数的选择与调整 (7)1.4.1压力 (7)1.4.2速度 (9)1.4.3温度 (10)1.4.4时间 (12)1.4.5涂料 (12)14压铸机…………………………………………………………………………2.1 压铸机的种类和工作原理 (14)2.1.1压铸机的型号和种类 (14)2.1.2压铸机结构形式和压铸过程 (13)2.1.3压铸机的主要技术参数 (18)3踏板的压铸模具设计3.1 (20)20压铸机的选用……………………………………………………………3.1.1锁模力计算3.1.2 (20)223.1.3 3.1.4 压室容量开模距离装模尺寸…………………………………………………………… (23) (23)3.2浇铸系统和溢流、排气系统的设计 (23)3.2.1 3.2.2 内浇口的设计直浇道的设计 (24) (26)3.2.3 横浇道的设计 (27)43.2.4溢流槽和排气槽的设计 (28)3.2.5动、定模导柱和导套的设计 (29)3.2.6模板的设计 (30)3.2.7抽芯结构的设计 (34)3.2.8推出机构的设计 (35)3.2.9模具厚度与动模座板行程的核算 (37)压铸模的技术要求及选材 (3939)4.l压铸模总装的技术要求 (39)4.1.1压铸模装配图上需注明的技术要求 (39)4.1.2压铸模外形和安装部位的技术要求 (40)4.1.3总体装配精度的技术要求 (41)4.2结构零件的公差与配合 (41)4.2.1结构零件轴与孔朗配合和精度 (41)4.2.2滑动零件的配合 (41)4.3零件的表面粗糙度 (42)4.4压铸模零件的材料选择及热处理要求 (43)4.4.1压铸模所处的工作状况及对模具的影响 (43)4.4.2影响压铸模寿命的因素及提高模具寿命的措施 (44)4.4.3压铸模材料的选择和热处理 (46)模具的加工制造及维修保养 (47)5.1 金属模具的加工制造 (47)5.1.1 金属模县毛坯的获取方法 (47)5.1.2模样及铸型 (47)5.1.3 金属模具的机械加工 (50)5.2模具的快速制造 (60)5.2.1 5.2.2快速成形技术的原理、主要方法及特点……………………………模具毛坯的快速制造方法…………………………………………60625.3 铸造模具的维护保养 (64)5.3.1铸模的预防性维护保养 (64)5.3.2铸模的修复性维护 (65)5.3.3工装模具的清洗技术 (68)参考文献 (71)1压铸工艺概论压力铸造是将熔融合金在高压、高速条件下充型,并在高压下冷却凝成形的精密铸造方法,简称比铸。

摘要压力铸造是目前成型有色金属铸件的重要成型工艺方法。

压铸的工艺特点是铸件的强度和硬度较高,形状较为复杂且铸件壁较薄,而且生产率极高。

压铸模具是压力铸造生产的关键,压铸模具的质量决定着压铸件的质量和精度,而模具设计直接影响着压铸模具的质量和寿命。

因此,模具设计是模具技术进步的关键,也是模具发展的重要因素。

根据零件的结构和尺寸设计了完整的模具。

设计内容主要包括:浇注系统设计、成型零件设计、抽芯机构设计、推出机构设计以及模体结构设计。

根据铸件的形状特点、零件尺寸及精度,选定了合适的压铸机,通过准确的计算并查阅设计手册,确定了成型零件以及模体的尺寸及精度,在材料的选取及热处理要求上也作出了详细说明,并在结合理论知识的基础上,借助于计算机辅助软件绘制了各部分零件及装配体的立体图和工程图,以保障模具的加工制造。

根据有关资料,采用扁平侧面浇注系统,降低了浇注时金属液对型芯的冲击,确定了铸造工艺参数:铸件加工余量取0.1~0.75mm,收缩率为0.4~0.7﹪,脱模斜度为25′~45′。

模具整体尺寸为900×640×835mm,符合所选压铸机安装空间。

抽芯采用斜滑块机构,拼合形式为两瓣式。

推出机构采用4根端面直径26mm的圆截面推杆,推杆兼复位杆作用。

经计算,推杆受力符合要求。

通过电脑模拟显示,模具能够正常工作,开启灵活。

关键词:压力铸造;压铸模具;锌合金铸件;底盘座AbstractDie-casting molding technology is playing a key role in non-ferrous metal structure forming processes. Die-casting process’s features are the stren gth and hardness of die casting on high, thin-walled castings with complex shape can be cast, and the production is efficient. The die-casting die is the key for the process of die casting, its quality decides the quality and accuracy of castings, and the design of the die-casting die affects its quality and operating life directly. Therefore, designing the die-casting die is the key to technological progress; it is also an important factor in the development of mold.Based mainly on parts of the design integrity of the structure and size, it scheme out the required spare parts. Design elements include: design of gating system, forming part design, core-pulling mechanism design, the ejector design and the mold body structure design. According to the shape of features , parts size and accuracy, the author selected the appropriate die casting machine, through the exactly calculate and consult design handbooks, confirm the size and accuracy of the forming part and mold body structure, it also makes particular instruction on the material selection and the requirements of the heat treatment, with theoretical basis, plotting out pictorial drawing and casting drawing of the parts by using computer software to ensure the manufacture of die-casting die.Based on the datum, use flat side gating system which can reduce pouring molten metal on the impact of cores, it ensure the technological parameter of the mold: the allowance of the casting was 0.1~0.75mm, shrinkage rate was 0.4~0.7﹪, draft angle was 25′~45′. The size of the die-casting mold was 900×640×835mm, which satisfy the space of the die casting machine which is chosen. The core-pulling mechanism of the mold was optional side slider core-pulling mechanism, Introduced organizations selected two push plate. The diameter of the ejector pin with a cylindrical head was 26mm, and was also used as return pin. The stress of the ejector pin was conformance to the requirement by calculate. The simulation by computer shows that the mold works function normally, and it can dexterous and quickly to open.Keywords: die casting; die-casting mold; zinc alloy castings; subbase目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题意义 (1)1.1.1 压力铸造的特点 (1)1.1.2压铸模具设计的意义 (2)1.2压铸发展历史、现状及趋势 (2)1.2.1压铸的发展历史 (2)1.2.2我国压铸产业的发展 (3)1.2.3压铸产业的发展趋势 (4)1.3毕业设计内容 (5)第2章压铸模具的整体设计 (7)2.1 铸件工艺性分析 (7)2.1.1 铸件立体图及工程图 (7)2.1.2 铸件分型面确定 (8)2.1.3 浇注位置的确定 (8)2.2 压铸成型过程及压铸机选用 (9)2.2.1 卧式冷室压铸机结构 (9)2.2.2 压铸成型过程 (10)2.2.3压铸机型号的选用及其主要参数 (11)2.3 浇注系统设计 (11)2.3.1 带浇注系统铸件立体图 (11)2.3.2 内浇口设计 (12)2.3.3 横浇道设计 (12)2.3.4 直浇道设计 (14)2.3.5 排溢系统设计 (14)2.4 压铸模具的总体结构设计 (15)第3章成型零件及斜滑块结构设计 (18)3.1 成型零件设计概述 (18)3.2浇注系统成型零件设计 (18)3.3 铸件成型零件设计 (20)3.3.1 成型收缩率 (20)3.3.2 脱模斜度 (21)3.3.3 压铸件的加工余量 (21)3.3.4铸件成型尺寸的计算 (21)3.4 成型零件装配图 (24)3.5 斜滑块机构设计 (25)3.5.1 侧抽芯系统概述 (25)3.5.2 斜滑块机构基本结构 (26)3.5.3 斜滑块的拼合形式 (27)3.5.4 斜滑块的导滑形式 (27)3.5.5 斜滑块尺寸设计 (27)3.5.6 斜滑块抽芯机构表面粗糙度和材料选择 (29)3.5.7 弹簧限位销设计 (29)3.5.8 斜滑块抽芯机构立体图和装配图 (29)第4章推出机构和模体设计 (31)4.1 推出机构设计 (31)4.1.1 推出机构概述 (31)4.1.2 推杆设计 (31)4.1.3 推板导向及限位装置设计 (33)4.1.4 复位机构设计 (33)4.1.5 推出、复位零件的表面粗糙度、材料及热处理后的硬度 (35)4.1.6 推出机构装配工程图及立体图 (35)4.2 模体设计 (37)4.2.1 模体设计概述 (37)4.2.2 模体尺寸 (38)4.2.3模板导向的尺寸 (38)4.2.4模体构件的表面粗糙度和材料选择 (39)4.3 模具总装图及工作过程模拟 (39)4.3.1 模具总装立体图 (39)4.3.2 模具工作过程模拟图 (39)第5章结论 (42)参考文献 (43)致谢 (45)附录 (46)第1章绪论1.1课题意义1.1.1 压力铸造的特点高压力和高速度是压铸中熔融合金充填成型过程的两大特点。

挤压铸造模具的设计优化及工艺研究摘要随着机械工业的发展,挤压铸造模具技术在国内得到了很大的发展,特别是在汽车、摩托车行业得大很大的应用。

同时人们对于挤压铸造模具的准确性与合理性提出了更高的要求。

“挤压铸造”国内外也称“液态模锻”是一种介于铸造与锻造之间的优质、高效、节能的工艺方法,它既能接近甚至达到同种合金锻件的内部组织和力学性能,又能实现高效率的大批是生产,与普通压铸件相比,可较大程度的提高力学及使用性能,与普通锻件相比,又可节约能源。

然而毕竟挤压铸造工艺的发展时间不是很长,一些已有的挤压铸造工艺模具工艺和结构上有稍微的不合理。

找出这写不合理的地方,对其进行修改和研究,便于提高挤压铸造零件的性能,甚至能够提高生产效率。

本论文主要是对已有的挤压铸造模具(间接挤压和直接挤压)的工艺参数的研究和结构参数的优化,在分析已有模具结构的基础上,对于不合理的结构提出自己的修改意见,列出简单明了的结构参数表和工艺参数表,准确的表达出模具的工作原理,最后得出自己的结论。

关键字:挤压铸造模具工艺参数结构参数直接挤压间接挤压优化AbstractWith the development of machinery industry, the squeeze casting mold technology in the country has been greatly developed, especially in the automotive, motorcycle industry have great application.People put forward higher requirements for the accuracy and rationality of the squeeze casting mold.Squeeze casting "at home and abroad also known as" liquid forging "is a cross between the casting and forging quality, efficient, energy-efficient technologies and methods, it not only close to or even reach the internal microstructure and mechanical properties of the alloy forgings,can achieve high efficiency, a large number is the production, compared with ordinary die-casting, can improve the mechanics and the use of a greater degree of performance, compared with the ordinary forging, but also save energy.After all, the squeeze casting process development time, however, is not verylong, have squeezed a little unreasonable in the casting process mold processes and structures.Find out where this write unreasonable, modify and research, and easy to improve the performance of squeeze casting parts, or even be able to improve production efficiency.In this paper, the existing squeeze casting mold (indirect extrusion and direct extrusion) the optimization of process parameters and structural parameters, based on analysis of existing mold structure, unreasonable structureamedments, list of simple structural parameter table and the process parameters table, an accurate expression of the working principle of the mold, and finally draw their own conclusions.Keywords: squeeze casting mold, process parameters, structural parameters, direct extrusion , indirect extrusion第一章绪论1.1研究目的及其意义挤压铸造(squeeze casting)是对铸型型腔中的液态或半液态的金属施加较高的机械压力,使其成型凝固,从而获得铸件的一种铸造方法,根据挤压铸造时合金液的流动状况及挤压铸造力的形式,挤压铸造可以分为直接挤压铸造(direct squeeze casting)和间接挤压铸造(indirect squeeze casting)两种基本形式。