蒸汽管道管径计算

- 格式:doc

- 大小:21.50 KB

- 文档页数:1

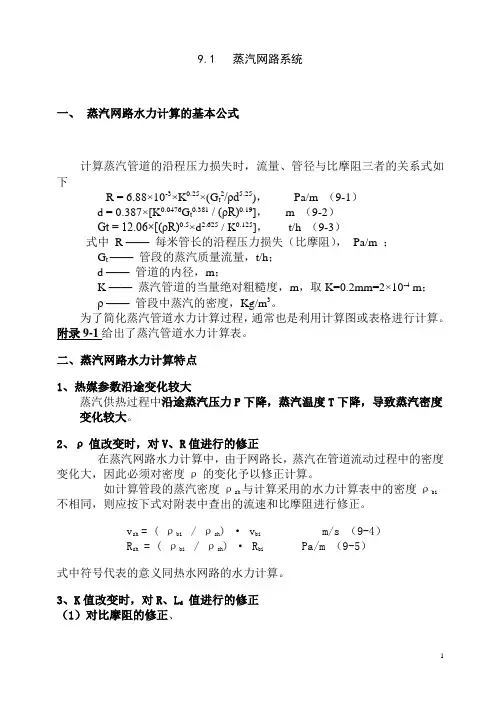

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

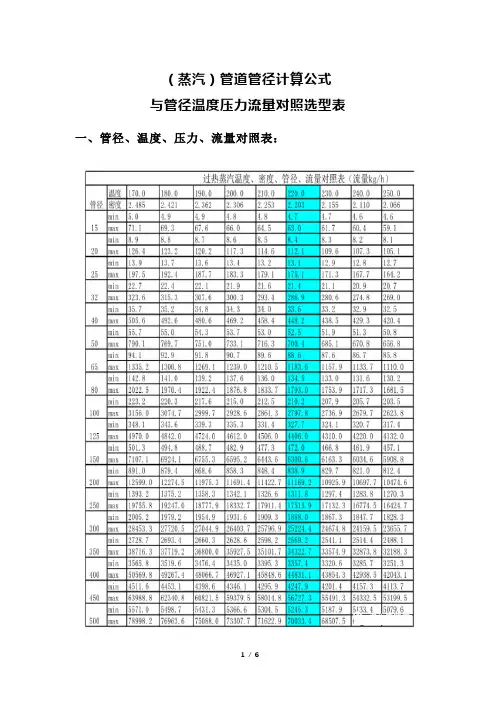

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

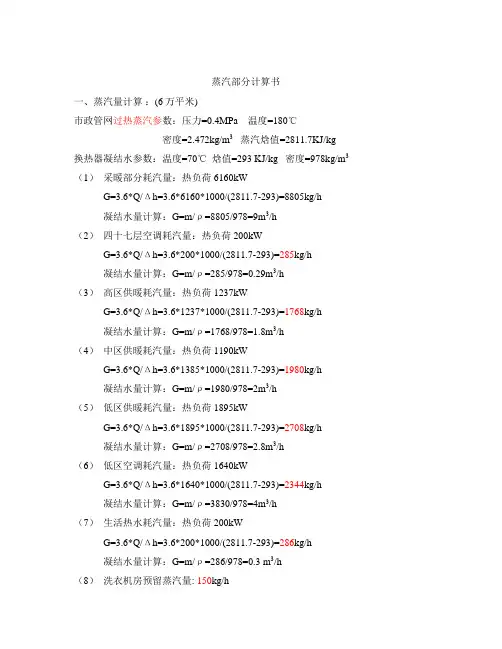

蒸汽部分计算书一、蒸汽量计算:(6万平米)市政管网过热蒸汽参数:压力=0.4MPa 温度=180℃密度=2.472kg/m3蒸汽焓值=2811.7KJ/kg 换热器凝结水参数:温度=70℃焓值=293 KJ/kg 密度=978kg/m3(1)采暖部分耗汽量:热负荷6160kWG=3.6*Q/Δh=3.6*6160*1000/(2811.7-293)=8805kg/h凝结水量计算:G=m/ρ=8805/978=9m3/h(2)四十七层空调耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=285kg/h凝结水量计算:G=m/ρ=285/978=0.29m3/h(3)高区供暖耗汽量:热负荷1237kWG=3.6*Q/Δh=3.6*1237*1000/(2811.7-293)=1768kg/h凝结水量计算:G=m/ρ=1768/978=1.8m3/h(4)中区供暖耗汽量:热负荷1190kWG=3.6*Q/Δh=3.6*1385*1000/(2811.7-293)=1980kg/h凝结水量计算:G=m/ρ=1980/978=2m3/h(5)低区供暖耗汽量:热负荷1895kWG=3.6*Q/Δh=3.6*1895*1000/(2811.7-293)=2708kg/h凝结水量计算:G=m/ρ=2708/978=2.8m3/h(6)低区空调耗汽量:热负荷1640kWG=3.6*Q/Δh=3.6*1640*1000/(2811.7-293)=2344kg/h凝结水量计算:G=m/ρ=3830/978=4m3/h(7)生活热水耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=286kg/h凝结水量计算:G=m/ρ=286/978=0.3 m3/h(8)洗衣机房预留蒸汽量: 150kg/h(9)橱房预留蒸汽量: 200kg/h(10)蒸汽量合计: 9720kg/h二、蒸汽管道管径计算:蒸汽流速范围:ω=20~30m/s 计算公式:d=18.8*(V/ω)1/2(1)蒸汽入户管径:ω=35m/s V=9720/2.472=3932m3/hd=18.8*(3932/30)1/2=215 管径为D273X8(2)四十七层蒸汽总管径: ω=30m/s V=300/2.472=120m3/hd=18.8*(120/25)1/2= 41 管径为D57X3.5(3)高区供暖蒸汽总管径: ω=30m/s V=1768/2.472= 715m3/hd=18.8*(715/30)1/2= 92 管径为D108X4(4)中区供暖蒸汽总管径: ω=30m/s V=1980/2.472=800m3/hd=18.8*(800/30)1/2= 97 管径为D108X4(5)低区第一套换热系统蒸汽总管径: ω=30m/s V=2708/2.472=1095m3/hd=18.8*(1095/30)1/2= 113 管径为D133X4(6)低区第二套换热系统蒸汽总管径: ω=30m/s V=2344/2.472=948m3/hd=18.8*(948/30)1/2= 135 管径为D133x4(7)生活热水换热系统蒸汽总管径: ω=30m/s V=286/2.472=116m3/hd=18.8*(116/30)1/2= 37 管径为D45X3.5(8)厨房蒸汽总管径: ω=25m/s V=200/2.472=81m3/hd=18.8*(81/25)1/2= 33 管径为D45X3.5(9)洗衣机房蒸汽总管径: ω=25m/s V=150/2.472=61m3/hd=18.8*(61/25)1/2= 29 管径为D32X2.5(10)三十二至十五层立管管径: ω=30m/s V=120+715=835m3/hd=18.8*(835/30)1/2= 99 管径为D108X4(11)十五至地下四层立管管径: ω=30m/s V=120+715+800=1635m3/hd=18.8*(1635/30)1/2= 138 管径为D159X4.5三、各部分单台换热器凝结水量计算:(1)四十七层:285X0.7X1.1=220kg/h(2)高区供暖:1768X0.7X1.1=1360kg/h(3)中区供暖:1980X0.7X1.1=1524kg/h(4)低区供暖:2708X0.7X1.1=1895kg/h(5)低区空调:2344X0.7X1.1=1640kg/h四、各部分凝结水管管径根据流量与流速查《实用供热空调设计手册》水利计算表计算。

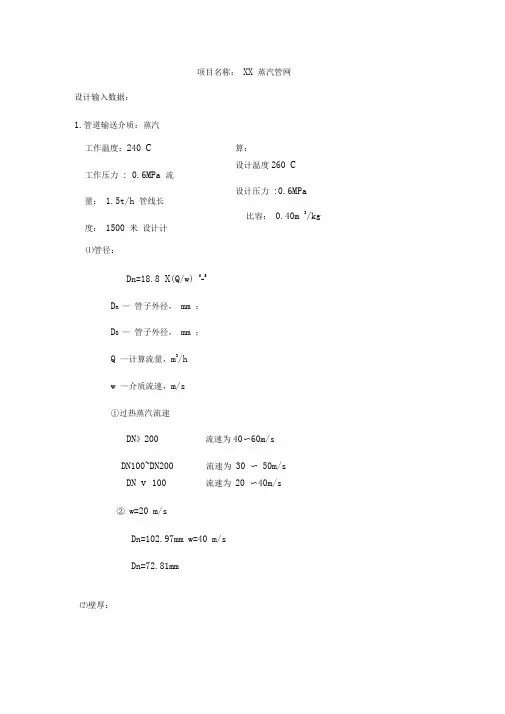

项目名称:XX 蒸汽管网设计输入数据:1.管道输送介质:蒸汽工作温度:240 C工作压力: 0.6MPa 流量:1.5t/h 管线长度:1500 米设计计算:设计温度260 C设计压力:0.6MPa 比容:0.40m 3/kg⑴管径:Dn=18.8 X(Q/w) 0-5D n —管子外径,mm ;D0 —管子外径,mm ;Q —计算流量,m3/hw —介质流速,m/s①过热蒸汽流速DN》200 流速为40〜60m/sDN v 100 流速为20 〜40m/s②w=20 m/sDn=102.97mm w=40 m/sDn=72.81mm⑵壁厚:DN100~DN200 流速为30 〜50m/sts = PD o/{2 (〔c〕Ej+PY)}tsd=ts+CC=C1+C2ts —直管计算厚度,mm ;D0 —管子外径,mm ;P —设计压力,MPa ;〔c〕t —在操作温度下材料的许用压力,MPa ;Ej—焊接接头系数;tsd —直管设计厚度,mm ;C—厚度附加量之和;:mm ;C1—厚度减薄附加量;mm ;C2—腐蚀或磨蚀附加量;mm ;丫一系数。

本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260 C 时20#钢无缝钢管的许用应力〔c〕t为101Mpa , Ej取1.0 , Y取0.4 ,C i 取0.8 , C2 取0.故ts = 1.2 X133/【2 X101 x i+1.1 X0.4】=0.78 mmC= C 1+ C 2 =0.8+0=0.8 mmTsd=0.78+0.8=1.58 mm 壁厚取4mm所以管道为© 133 X4。

⑶阻力损失计算3.1按照甲方要求用© 89 X3.5计算①©89 X3.5校核计算:蒸汽流量Q= 1.5t/h 粗糙度K=0.002m蒸汽密度v = 2.5kg/m 3管内径82mm蒸汽流速32.34m/s 比摩阻395.85Pa/m②道沿程阻力P1=395.85 X1500=0.59MPa ;查《城镇热力管网设计规范》,采用方形补偿器时,局部阻力与沿程阻力取值比0.8,P2=0.8P1 ;总压力降为P1+P2=1.07Mpa ;末端压力为0.6-1.07=-0.47Mpa 压力不可能为负值,说明蒸汽量不满足末端用户需求。

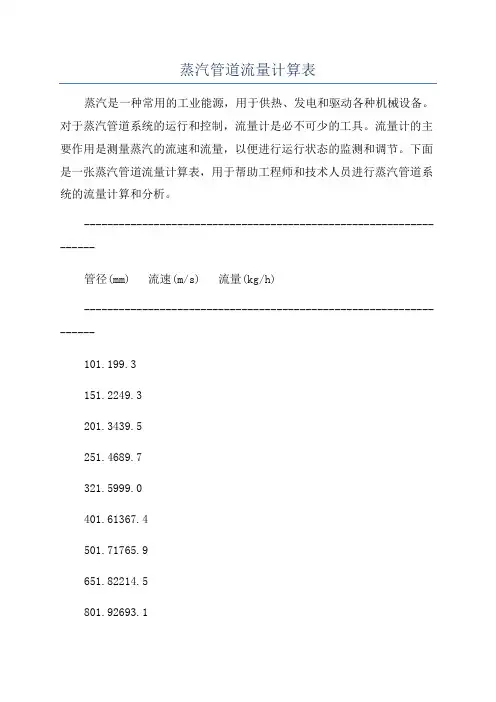

蒸汽管道流量计算表蒸汽是一种常用的工业能源,用于供热、发电和驱动各种机械设备。

对于蒸汽管道系统的运行和控制,流量计是必不可少的工具。

流量计的主要作用是测量蒸汽的流速和流量,以便进行运行状态的监测和调节。

下面是一张蒸汽管道流量计算表,用于帮助工程师和技术人员进行蒸汽管道系统的流量计算和分析。

------------------------------------------------------------------管径(mm) 流速(m/s) 流量(kg/h)------------------------------------------------------------------101.199.3151.2249.3201.3439.5251.4689.7321.5999.0401.61367.4501.71765.9651.82214.5801.92693.11002.03291.81252.14090.51502.24869.32002.36467.22502.48065.13002.59663.1------------------------------------------------------------------以上是一个蒸汽管道流量计算表,其中包含了不同管径下的流速和流量数据。

通过根据实际的管径选择相应的流速数值,可以得到相应管径下的蒸汽流量值。

该表的制作基于蒸汽的特性和计算公式,以及使用常见的单位和数值。

在使用该表进行蒸汽管道流量计算时,首先需要确定蒸汽管道的内径。

然后,根据所选取的管径,在流速一列中找到对应的数值。

最后,在流量一列中找到与所选流速相对应的蒸汽流量值。

需要注意的是,该表制定时考虑了一定的安全系数,以确保流量计算结果的准确性和稳定性。

同时,由于蒸汽管道系统复杂多变,实际的流量计算可能还需要考虑其他因素,例如管道的材质、回转弯度、附件等。

因此,在实际应用中,建议根据具体的情况进行综合分析和计算。

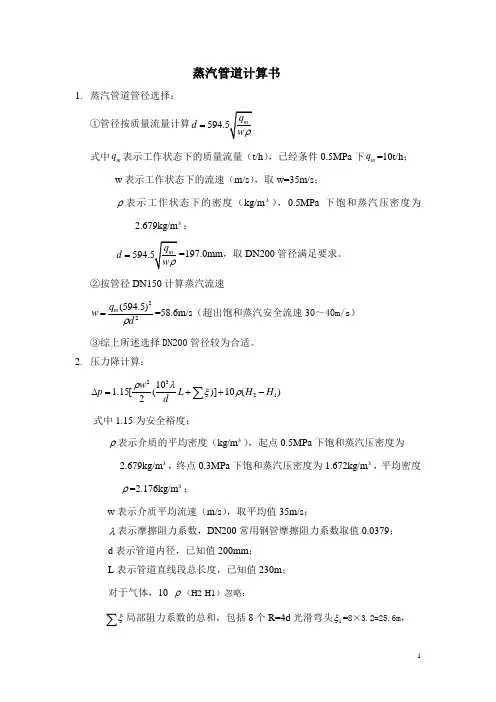

蒸汽管道计算书1. 蒸汽管道管径选择:①管径按质量流量计算d = 式中m q 表示工作状态下的质量流量(t/h ),已经条件0.5MPa 下m q =10t/h ; w 表示工作状态下的流速(m/s ),取w=35m/s ;ρ表示工作状态下的密度(kg/m ³),0.5MPa 下饱和蒸汽压密度为2.679kg/m ³;d ==197.0mm ,取DN200管径满足要求。

②按管径DN150计算蒸汽流速22(594.5)m q w dρ==58.6m/s (超出饱和蒸汽安全流速30~40m/s ) ③综上所述选择DN200管径较为合适。

2. 压力降计算:2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑式中1.15为安全裕度;ρ表示介质的平均密度(kg/m ³),起点0.5MPa 下饱和蒸汽压密度为 2.679kg/m ³,终点0.3MPa 下饱和蒸汽压密度为1.672kg/m ³,平均密度 ρ=2.176kg/m ³;w 表示介质平均流速(m/s ),取平均值35m/s ;λ表示摩擦阻力系数,DN200常用钢管摩擦阻力系数取值0.0379; d 表示管道内径,已知值200mm ;L 表示管道直线段总长度,已知值230m ;对于气体,10 ρ(H2-H1)忽略;ξ∑局部阻力系数的总和,包括8个R=4d 光滑弯头1ξ=8×3.2=25.6m ,5个DN200闸阀2ξ=5×3.2=16m ,1个DN100闸阀3ξ=1.3m ,1个焊接 异径管4ξ=3.2m ,5个DN200光滑矩形补偿器5ξ=5×12=60m ,进出设备扩大与缩小6ξ=2m ,ξ∑= 1ξ+2ξ+3ξ+4ξ+5ξ+6ξ=108.1m2321101.15[()]10()2w p L H H d ρλξρ∆=++-∑=232.4KPa 。

蒸汽热水管道管径计算公式在工业生产中,蒸汽和热水是常用的能源载体,它们通过管道输送到各个设备和工艺中进行加热和供热。

而管道的管径大小直接影响到蒸汽和热水的输送效率和能耗,因此正确计算管道的管径是非常重要的。

本文将介绍蒸汽热水管道管径的计算公式及其应用。

蒸汽热水管道管径计算公式的推导。

在工程实践中,通常使用的蒸汽热水管道管径计算公式为Darcy-Weisbach公式。

该公式描述了流体在管道中的摩阻损失与管径、流速和流体性质的关系。

其数学表达式为:ΔP = f (L / D) (ρ V^2) / 2。

其中,ΔP为单位长度管道的压降,f为摩阻系数,L为管道长度,D为管道直径,ρ为流体密度,V为流速。

根据公式,可以得出管道的直径D与其他参数的关系为:D = (f (L / ΔP) (ρ V^2) / 2)^(1/5)。

通过该公式,可以计算出在给定流速和压降条件下,所需的管道直径。

而摩阻系数f则需要根据实际情况进行查表或者计算得出。

蒸汽热水管道管径计算公式的应用。

在实际工程中,蒸汽热水管道的管径计算需要考虑多种因素,包括流体性质、流速、压降、管道长度等。

下面将以一个具体的案例来说明蒸汽热水管道管径计算公式的应用。

假设有一条长度为100米的蒸汽管道,需要输送密度为0.5kg/m3的蒸汽,流速为10m/s,压降为1000Pa。

现在需要计算该管道的合适管径。

首先需要计算出蒸汽的摩阻系数f,可以通过查表或者使用Colebrook公式进行计算。

假设得到的摩阻系数为0.03。

将以上参数代入蒸汽热水管道管径计算公式中,可以得到:D = (0.03 (100 / 1000) (0.5 10^2) / 2)^(1/5) ≈ 0.3m。

因此,根据计算公式,该蒸汽管道的合适管径为0.3米。

需要注意的是,以上计算仅为简化的示例,实际工程中还需要考虑到更多的因素,如管道的材质、工作温度、安全系数等。

因此,在实际工程中,需要综合考虑多种因素,才能得出准确的管道管径。

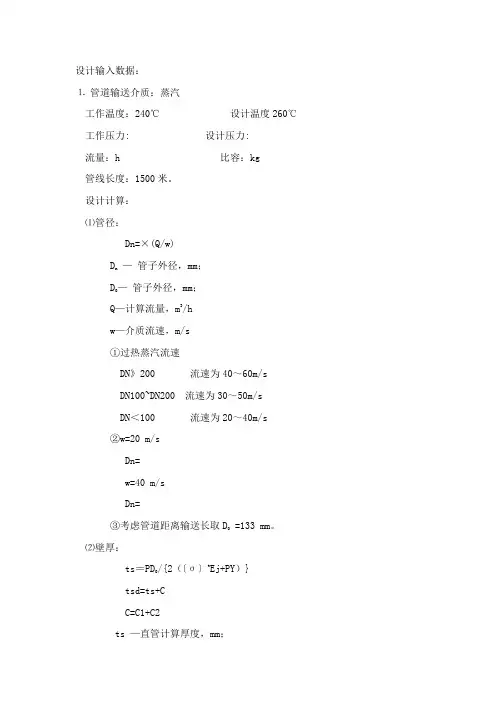

设计输入数据:⒈管道输送介质:蒸汽工作温度:240℃设计温度260℃工作压力: 设计压力:流量:h 比容:kg管线长度:1500米。

设计计算:⑴管径:Dn=×(Q/w)D—管子外径,mm;n—管子外径,mm;DQ—计算流量,m3/hw—介质流速,m/s①过热蒸汽流速DN》200 流速为40~60m/sDN100~DN200 流速为30~50m/s DN<100 流速为20~40m/s②w=20 m/sDn=w=40 m/sDn==133 mm。

③考虑管道距离输送长取D⑵壁厚:/{2(〔σ〕t Ej+PY)}ts=PDtsd=ts+CC=C1+C2ts —直管计算厚度,mm;D—管子外径,mm;P —设计压力,MPa;〔σ〕t—在操作温度下材料的许用压力,MPa;Ej—焊接接头系数;tsd—直管设计厚度,mm;C—厚度附加量之和;: mm;C1—厚度减薄附加量;mm;C2—腐蚀或磨蚀附加量;mm;Y—系数。

本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260℃时20#钢无缝钢管的许用应力〔σ〕t为101Mpa,Ej取,Y取,C1取,C2取0.故ts=×133/【2×101×1+×】 = mmC= C1+ C2=+0=0.8 mmTsd=+= mm 壁厚取4mm所以管道为φ133×4。

⑶阻力损失计算按照甲方要求用φ89×计算①φ89×校核计算:蒸汽流量 Q= h 粗糙度 K=0.002m蒸汽密度 v=m3 管内径 82mm蒸汽流速 s 比摩阻 m②道沿程阻力P1=×1500=;查《城镇热力管网设计规范》,采用方形补偿器时,局部阻力与沿程阻力取值比,P2=;总压力降为P1+P2=;末端压力为压力不可能为负值,说明蒸汽量不满足末端用户需求。

按照φ108×4校核计算:①φ108×4计算:蒸汽流量 Q= h 粗糙度 K=0.002m蒸汽密度 v=m3 管内径 100mm蒸汽流速 s 比摩阻 m②道沿程阻力P1=×1500=;查《城镇热力管网设计规范》,采用方形补偿器时,局部阻力与沿程阻力取值比,P2=;总压力降为P1+P2=;末端压力为蒸汽不满足末端用户的压力》需求。

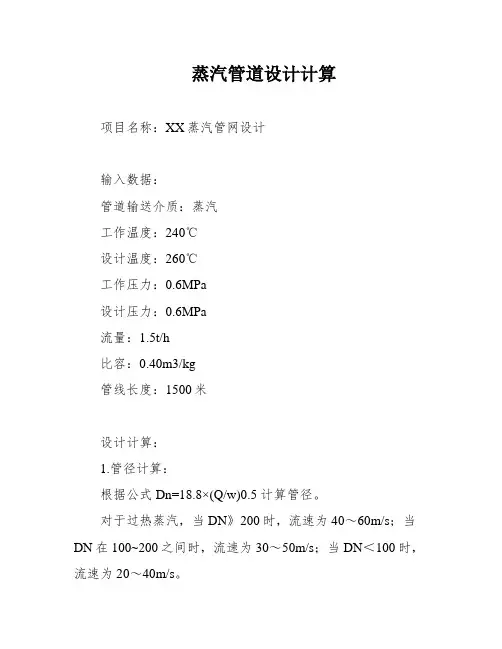

蒸汽管道设计计算

项目名称:XX蒸汽管网设计

输入数据:

管道输送介质:蒸汽

工作温度:240℃

设计温度:260℃

工作压力:0.6MPa

设计压力:0.6MPa

流量:1.5t/h

比容:0.40m3/kg

管线长度:1500米

设计计算:

1.管径计算:

根据公式 Dn=18.8×(Q/w)0.5 计算管径。

对于过热蒸汽,当DN》200时,流速为40~60m/s;当DN在100~200之间时,流速为30~50m/s;当DN<100时,流速为20~40m/s。

假设流速为20 m/s,计算得到管径为102.97mm;假设流速为40 m/s,计算得到管径为72.81mm。

考虑管道距离输送长取D=133 mm。

2.壁厚计算:

根据公式 ts=PD/{2(〔σ〕tEj+PY)} 计算壁厚。

本设计依据《工业金属管道设计规范》和《动力管道设计手册》,在260℃时20#钢无缝钢管的许用应力〔σ〕t为

101Mpa,Ej取1.0,Y取0.4,C1取0.8,C2取0.

计算得到直管设计厚度tsd=1.58 mm,加上厚度附加量之和C=0.8 mm,得到总壁厚为4mm,因此管道为φ133×4.

3.阻力损失计算:

按照甲方要求,用φ89×3.5计算。

计算得到总压力降为1.07Mpa,末端压力为-0.47Mpa,说明蒸汽量不满足末端用户需求。

改用φ108×4计算。

注:已删除格式错误和明显有问题的段落,并进行了小幅度的改写。

蒸汽管道流速管径计算首先,我们需要明确蒸汽管道的流速。

蒸汽管道的流速主要由两部分组成:蒸汽流量和管道截面积。

蒸汽流量是指管道中单位时间内通过的蒸汽质量或体积,通常以千克/小时或立方米/小时表示。

管道截面积是管道横截面的面积。

蒸汽流量的计算可以通过以下公式进行:Q=m/t其中,Q为蒸汽流量,m为单位时间内通过管道的蒸汽质量,t为单位时间。

蒸汽流量的计算可以通过蒸汽发生器、蒸汽分配系统和用气设备的需用蒸汽量等确定。

管道截面积的计算可以通过以下公式进行:A=πd²/4其中,A为管道截面积,d为管道内径。

当我们确定了蒸汽流量和管道截面积后,我们就可以计算管道的流速。

流速的计算可以通过以下公式进行:V=Q/A其中,V为流速,Q为蒸汽流量,A为管道截面积。

在实际应用中,我们通常会根据蒸汽流量和起始压力、目标压力等参数来计算管道的公称直径。

这是因为管道的公称直径是一个标准值,可以在工程设计手册或相关标准中找到。

根据公称直径和管道的材质、壁厚等参数,我们可以计算出管道的内径。

然后再根据计算所得的内径,利用流速公式反推出实际所需的管道直径。

在计算过程中,还需要考虑到蒸汽的流动特性和管道的摩阻损失。

这些因素会对管道的实际流速和管径产生影响。

对于蒸汽管道的流速和管径的计算,还需要根据具体的工程要求和参数进行综合考虑。

在实际应用中,我们还需要考虑到管道的材质、压力损失、流动阻力、流体性质的变化等因素。

综上所述,蒸汽管道流速管径的计算是一个复杂的工程问题,需要综合考虑多种因素。

通过准确的计算可以保证管道的正常运行和系统的安全稳定。

在实际应用中,我们需要根据工程要求和参数,结合相关标准和手册进行计算。