单体支柱参数

- 格式:pdf

- 大小:148.22 KB

- 文档页数:3

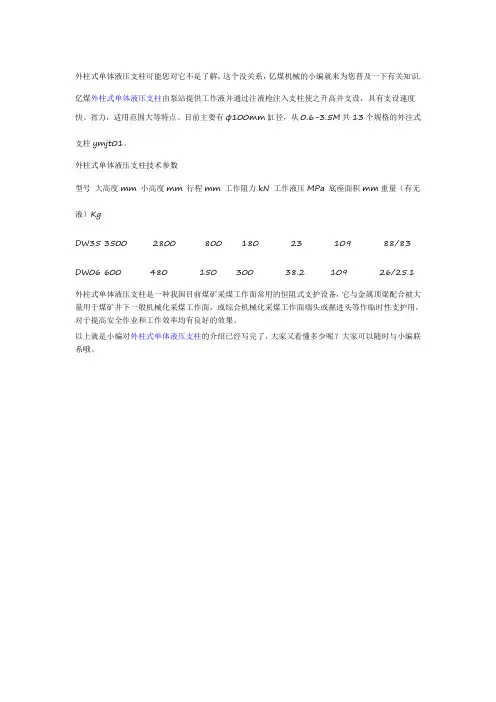

单体支柱的强度、支护密度计算、高度选择一、单体支柱实际支撑能力采用下列公式计算。

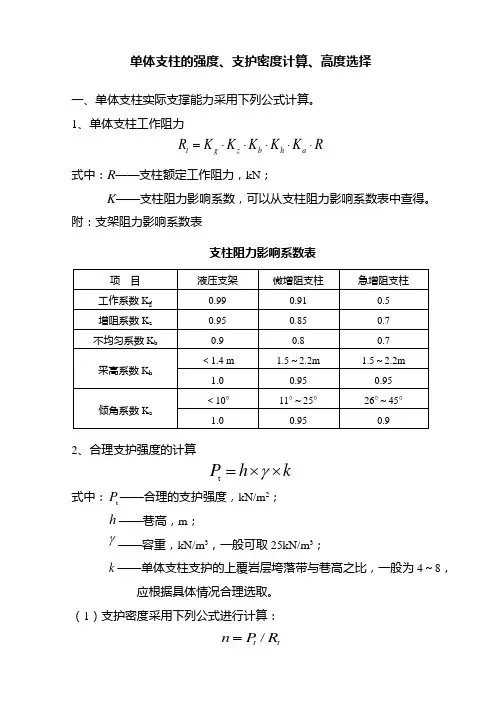

1、单体支柱工作阻力R K K K K K R a h b z g t ⋅⋅⋅⋅⋅=式中:R ——支柱额定工作阻力,kN ;K ——支柱阻力影响系数,可以从支柱阻力影响系数表中查得。

附:支架阻力影响系数表支柱阻力影响系数表2、合理支护强度的计算k h P ⨯⨯=γt式中:t P ——合理的支护强度,kN/m 2;h ——巷高,m ;γ——容重,kN/m 3,一般可取25kN/m 3;k ——单体支柱支护的上覆岩层垮落带与巷高之比,一般为4~8, 应根据具体情况合理选取。

(1)支护密度采用下列公式进行计算:t t R P n /=式中:n ——支护密度,根/m 2; R t ——支柱实际支撑能力,kN/根。

(2)根据合理的支护密度,确定排距、柱距。

(3)柱鞋直径的计算:柱鞋一般选用圆形铁鞋。

根据支柱对底板的压强应小于底板容许比压的原则,采用下式计算铁鞋的直径。

QR tπφ1020≥ 式中:φ——铁鞋的直径,mm ;Q ——底板比压,同煤层实测,MPa 。

3、单体柱支护强度的验算 (1)直接顶单位面积的压力为:h k Q z γ=式中:Q z ——直接顶单位面积最大压力,kN/m 2; k ——载荷不均匀系数,一般取1.1~1.2; γ ——顶板岩石容重,kN/m 3; h ——直接顶厚度,m 。

(2)单体柱额定支护强度:S F P /max =式中:P max ——单体柱额定支护强度,N/m 2; F ——单体柱额定工作阻力,MPa ; S ——单体柱有效支护面积,m 2。

由上述计算可知,验证所选单体柱支护强度是否P max ≥ Q z ,能否满足要求。

二、单体柱高度选择最大支撑高度应小于支柱设计最大高度的0.1m ,最小支撑高度应大于支柱设计最小高度的0.2m。

结论:所选单体支柱是否满足开采的支护要求。

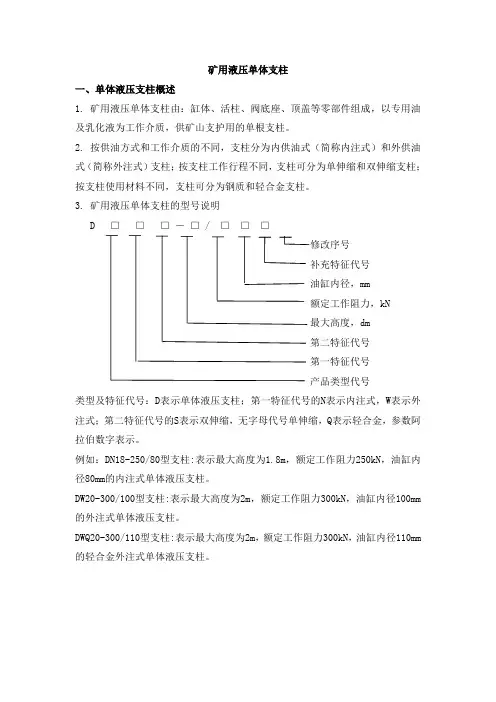

外柱式单体液压支柱可能您对它不是了解,这个没关系,亿煤机械的小编就来为您普及一下有关知识. 亿煤外柱式单体液压支柱由泵站提供工作液并通过注液枪注入支柱使之升高并支设,具有支设速度快、省力,适用范围大等特点。

目前主要有φ100mm缸径,从0.6-3.5M共13个规格的外注式支柱ymjt01。

外柱式单体液压支柱技术参数

型号大高度mm 小高度mm 行程mm 工作阻力kN 工作液压MPa 底座面积mm重量(有无液)Kg

DW35 3500 2800 800 180 23 109 88/83 DW06 600 480 150 300 38.2 109 26/25.1

外柱式单体液压支柱是一种我国目前煤矿采煤工作面常用的恒阻式支护设备,它与金属顶粱配合被大量用于煤矿井下一般机械化采煤工作面,或综合机械化采煤工作面端头或掘进头等作临时性支护用,对于提高安全作业和工作效率均有良好的效果。

以上就是小编对外柱式单体液压支柱的介绍已经写完了,大家又看懂多少呢?大家可以随时与小编联系哦。

编号:SM-ZD-57380 单体支柱使用安全措施Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly.编制:____________________审核:____________________批准:____________________本文档下载后可任意修改单体支柱使用安全措施简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

随着公司的安全发展,掘进工作面临时支护决定采用内注式单体液压支柱,取缔以前的木支柱或公司自制的临时支柱,特编写如下安全措施:一、支柱型号及主要技术参数:1、支柱型号为DN28-250/90;2、支柱主要技术参数:最大高度2800±20mm;最小高度2100mm;重量74kg;适用煤层厚度2.4-2.8m。

二、使用安全措施:1、支柱在入井使用前,必须经过严格检查、测试合格。

2、支柱在运输过程中应轻装轻卸,不准随意摔砸;禁止用锤、镐等金属物体猛力敲砸支柱任何部位,以免损坏支柱。

3、支柱第一次使用时,应先升、降柱2-3次(最大行程),以排除缸体内空气。

否则,支柱初撑后会缓慢下缩。

4、使用中的支柱,活柱升高量已低于最小安全回柱高度时,应及时回撤,并用同型号支柱替下,以免压成“死柱”。

5、支柱回柱时,根据工作面顶板状况采取近距离卸载或远距离卸载。

6、回撤下来的支柱,应顶盖朝上靠放。

不准任意随地横放。

7、支柱支设时应做到:a、支设支柱时应由三人一起进行,两人抱柱,一人完成升、降柱工作;b、支柱应垂直于巷道顶底板支设在木挑板下面,并有一定的迎山角,使支柱处于垂直受力状态,不易推倒;c、应将支柱卸载阀朝向耙砂机一侧,成一定角度(便于卸载手把操作),以保证撤柱安全;d、打锚杆眼时,风钻与支柱应有适当的距离,以免风钻撞倒支柱或撞坏油缸、手把和阀体;e、支柱顶盖的四爪应卡在木挑板的边缘上,不允许将四爪顶在挑板上。

文件编号:RHD-QB-K5403 (解决方案范本系列)编辑:XXXXXX查核:XXXXXX时间:XXXXXX单体支柱使用安全措施标准版本单体支柱使用安全措施标准版本操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。

,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。

随着公司的安全发展,掘进工作面临时支护决定采用内注式单体液压支柱,取缔以前的木支柱或公司自制的临时支柱,特编写如下安全措施:一、支柱型号及主要技术参数:1、支柱型号为DN28-250/90;2、支柱主要技术参数:最大高度2800±20mm;最小高度2100mm;重量74kg;适用煤层厚度2.4-2.8m。

二、使用安全措施:1、支柱在入井使用前,必须经过严格检查、测试合格。

2、支柱在运输过程中应轻装轻卸,不准随意摔砸;禁止用锤、镐等金属物体猛力敲砸支柱任何部位,以免损坏支柱。

3、支柱第一次使用时,应先升、降柱2-3次(最大行程),以排除缸体内空气。

否则,支柱初撑后会缓慢下缩。

4、使用中的支柱,活柱升高量已低于最小安全回柱高度时,应及时回撤,并用同型号支柱替下,以免压成“死柱”。

5、支柱回柱时,根据工作面顶板状况采取近距离卸载或远距离卸载。

6、回撤下来的支柱,应顶盖朝上靠放。

不准任意随地横放。

7、支柱支设时应做到:a、支设支柱时应由三人一起进行,两人抱柱,一人完成升、降柱工作;b、支柱应垂直于巷道顶底板支设在木挑板下面,并有一定的迎山角,使支柱处于垂直受力状态,不易推倒;c、应将支柱卸载阀朝向耙砂机一侧,成一定角度(便于卸载手把操作),以保证撤柱安全;d、打锚杆眼时,风钻与支柱应有适当的距离,以免风钻撞倒支柱或撞坏油缸、手把和阀体;e、支柱顶盖的四爪应卡在木挑板的边缘上,不允许将四爪顶在挑板上。

8、支设支柱要保证足够的初撑力,在支柱升高接触木挑板后,继续摇动手把,这时支柱初撑力在逐渐增大,直到达到规定要求。

单体支柱长度计算公式

单体支柱长度=总高度地基深度荷载高度

其中,总高度是指建筑物的整体高度,地基深度是指地基的埋深,荷载高度是指建筑物施加在支柱上的负荷高度。

单体支柱长度=原始非减振结构单体支柱长度*抗震设防烈度*包络值

其中,原始非减振结构单体支柱长度是指在不考虑减振装置作用下的支柱长度,抗震设防烈度是指根据地震烈度区划确定的抗震设防指标,包络值是指考虑不同方向和不同作用组合对支柱长度的影响,一般根据设计要求进行确定。

3.柱压杆长度计算公式:

单体支柱长度=总高度地基深度+预留伸缩缝长度

其中,总高度是指建筑物的整体高度,地基深度是指地基的埋深,预留伸缩缝长度是指为了考虑建筑物在使用过程中产生的温度和湿度变化而设置的伸缩缝长度。

以上是单体支柱长度计算的常用公式,根据实际情况,可以选择适合的公式进行计算。

需要注意的是,在实际工程中,还需要考虑其他因素如地质条件、结构体系等因素的影响,因此在具体应用中应当结合实际情况进行综合考虑和分析。

单体液压支柱支撑力测试安全操作章程为了进一步确保工作面单体液压支柱具备足够支撑力,保障回采工作面支护工作安全,根据单体液压支柱使用和维护规定,特制定本操作章程,请相关部门审批,维修人员严格按照审批、贯彻后的本操作章程进行操作。

一、设备配置及设备参数1、单体液压支柱煤矿使用单体液压支柱型号为∶DN25-250/100型工作阻力∶250KN 工作液压∶39.3 MPa最大高度∶2500mm 最小高度∶1800mm行程∶700 mm 油缸直径∶90底座面积∶120mm2 支柱重量∶68Kg使用工作液∶5号液压油初撑力∶68.65-78.45 KN2、测试仪器∶DN25型支撑力测试仪3、测试工具∶名称∶红旗牌压力表型号∶Y-60型规格∶40 MPa 精度∶2.5级生产厂家∶中国.红旗XXXX有限公司出产日期∶2022年7月16日二、支撑力测试组织措施1、每班配备一名专职专岗人员,进行单体液压支柱支撑力测试工作。

2、每班至少交替抽检5-10棵单体液压支柱。

3、单体液压支柱支撑力测试工作由矿安全副矿长具体负责落实。

二、支撑力测试方法1、将压力表装在支撑力测试仪上,然后拧紧。

2、使用压力表应装在和测量地点同一水平线上,周围环境温度为-40℃-70℃,相对湿度不大于80%。

3、将支撑力测试仪手把拧紧。

4、将支撑力测试仪抵入单体液压支柱的三用阀中,用固定卡环卡紧。

5、避到一侧,以防止不慎液压伤人。

6、慢慢地松开手把,这时,在柱体里的乳化液上升的推进下,压力表指针开始转动。

7、根据单体液压支柱初撑力和工作液压出厂检验标准,待压力表指针静止不动或达到出厂检验标准时,停止松开手把。

8、将测试结果记入记录手册中。

9、上紧手把,直至压力表指针归零为止。

10、取下支撑力测试仪和压力表,放入工作袋中,测试工作完成。

11、若测试结果达不到规定要求,所测试的单体液压支柱禁止在井下使用。

需提升至地面进行维修。

维修合格达到规定标准,方可入井使用。

单体支柱参数

工作面采高在1.0m左右,根据煤层顶、底板情况,选用DZ12-

30/100型外注式单体液压支柱配HDJA-1200型金属铰接顶梁联合支护顶板。

支柱最大支撑高度1.2m,最小支撑高度0.792m;额定工作阻力300kN;支柱质量36.3kg。

选用XRB2B80/35型乳化液泵站。

矿井瓦斯储量为矿井可采煤层的瓦斯储量、受采动影响后能够向开采空间排放的不可采煤层及围岩瓦斯储量之和。

田湾煤矿所采煤层为二叠系上统龙潭组(P2l),本组含煤11~18层,其中具一定分布范围和对比意义的有12层(由上至下编号为C11~C25),煤层总厚度约

7.62m,含煤系数8.71%。

全区可采、大部可采、局部可采煤层6层

(C13、C19、C20、C21、C24、C25),煤层厚度约5.31m。

根据煤层厚度类比进行预计,不可采煤层地质储量约为2218kt。

矿井范围内瓦斯储量计算公式:

W k=W l十W2十W3

式中:W k——矿井瓦斯储量,Mm3;

W1——可采煤层的瓦斯储量总和,Mm3;

W1=

A1i——矿井每一个可采煤层的煤炭储量,Mt;

X1i——矿井每一个可采煤层的瓦斯含量,m3/t;

n——矿井可采煤层数;

W2——可采煤层采动影响范围内的不可采邻近煤层的瓦斯储量总和,Mm3;

W2=

2i——可采煤层采动影响范围内每一个不可采煤层的煤炭储量,Mt。

采动影响范围:上、下邻近层取50m~60m;

X2i——可采煤层采动影响范围内每一个不可采煤层的瓦斯含

量,m3/t;

n——矿井可采煤层采动影响范围内的不可采煤层数;

W3——围岩瓦斯储量,Mm3;当围岩瓦斯很小时,W3=0,

若含瓦斯量多时,可实测或按下式计算:

W3=K(W1+W2)

K——围岩瓦斯储量系数,一般取K=0.05~0.20;

田湾煤矿矿井范围内瓦斯储量计算如下:

1)、可采煤层的瓦斯储量W l

W1==4.79×14.97=71.71Mm3

式中:

A li-矿井可采煤层的工业资源/储量;

X1i—矿井煤层瓦斯含量,平均14.97 m3/t。

2)可采煤层采动影响范围内的不可采邻近煤层的瓦斯储量W2

W2==2.218×14.97=33.2Mm3

式中:

A2i—可采煤层采动影响范围内煤层的地质储量,约为2.218Mt; X2i—可采煤层采动影响范围内不可采煤层平均瓦斯含量,平

均14.97 m3/t。

3)围岩瓦斯储量W3

W3=K(W1十W2)

=0.1×(71.71+33.2)

≈10.49Mm3

式中:

K—围岩瓦斯储量系数取0.10。

4)、矿井瓦斯储量W k

W k=W l十W2十W3

=71.71+33.2+10.49

=115.4Mm3

根据矿井保有资源储量和煤层瓦斯含量估算,矿井瓦斯储量(含岩层瓦斯)约115.4Mm3,按抽放率30%计算,可抽瓦斯量

为34.62Mm3。

矿井服务年限为15a,瓦斯抽放量为4.39m3/min;按抽放浓度30%计算,混合瓦斯抽放量为14.63m3/min。