现场改善及5S培训教材整理

- 格式:ppt

- 大小:864.00 KB

- 文档页数:11

主讲:萧华浙江天信电子线有限公司2004年4月第一章 5S基本概述1.1 我们有下列“症状”吗?在工作中常常会出现以下情况:a) 急等要的东西找不到,心里特别烦燥b) 桌面上摆得零零乱乱,以及办公室空间有一种压抑感c) 没有用的东西堆了很多,处理掉又舍不得,不处理又占用空间d) 工作台面上有一大堆东西,理不清头绪e) 每次找一件东西,都要打开所有的抽屉箱柜狂翻f) 环境脏乱,使得上班人员情绪不佳g) 制订好的计划,事务一忙就“延误”了h) 材料、成品仓库堆放混乱,帐、物不符,堆放长期不用的物品,占用大量空间;i) 生产现场设备灰尘很厚,长时间未清扫,有用和无用的物品同时存放,活动场所变得很小;j) 生产车道路被堵塞,行人、搬运无法通过。

如果每天都被这些小事缠绕,你的工作情绪就会受到影响,大大降低工作效率。

解决上述“症状”的良方——推行5S管理。

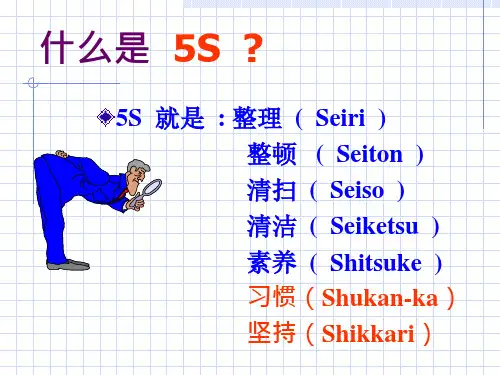

1.2 5S之来源5S管理源于日本,指的是在生产现场,对材料,设备人员等生产要素开展相应的整理、整顿、清扫、清洁、修养等活动,为其他管理活动奠定良好的基础,是日本产品品质得以迅猛提高行销全球的成功之处。

整理、整顿、清扫、清洁、素养的日语外来词汇的罗马文拼写时,它们的第一个字母都为S,所以日本人又称之为5S,近年来,随着人们对这一活动的不断深入认识,有人又添加了“坚持、习惯”等两项内容,分别称为6S或7S活动。

1.3 5S之释解及推行理由:1.3.1 整理整顿的含义整理整顿是塑造良好工作环境的方法。

“工作环境”包括:a) 工厂周边、外围;b) 厂房建筑的本身;c) 办公室;d) 空地、马路;e) 机器、设备及其配置;f) 工作场所;g) 仓库场地;h) 通风;i) 照明;j) 温湿度。

即工作环境为所有厂内外有形设备和无形条件的总称因此,整理、整顿则是将上列工作环境设法整理、清洁使一切物品都能排列整齐,井然有序,让在里面工作的员工都感受到明朗愉快的气氛,从而满足人们的心理需要,达到提高效率。

5S 培训教材完整篇 一: 5S 培训教材 --- 序言 人造环境,环境育人 人力资源是企业的第 一资源,也就是说一个企业最重要的是人 才。所谓 “物以类 聚,人以 群分 ”,要留住什 么样的人才,就要给他 合适的环境。反过来说,有什么样的环境, 就能培 养什么样的人才。这 就是人造环境,环境育人的道理,没有好 的工作环境,企业就无法造 就人才,更无法留住 人才。 如果你们到一个园林 式的工厂,环境优美,工作场所窗明几净 ,员工各个精神饱满,专 心工作,你就会被环 境和员工的态度所感染,若你不在这里工 作,一定会非常向往。 企业 以人为本,通过 创造好的环境,培养和吸引一流的人才, 才能缔造一流的企业,制造 一流 的产品。理光公 司流传这样一句话; “我们无法改变世界,但我们可以把地 球的一小部 分变 得更美好 ”!

5S 的起源: 5S 起源于日本的一种 家庭方式,已流传 200 多年了,主要是针对地,物提出了整理,整 顿 2个S。日本企业将其引进了内部管理运 作,随着管理的要求及水准 的提升,后来又增 加了 期余3个S,形成了今天的5S活动。其在企业内部表现为对生产现场中的人 员,机器, 材料, 方法等生产要 素进行有效的管理,是日式企业独特的一 种管理方法。

二次世界大战后,日 式企业将5S作为工厂管理的基础,推行各种品质管理手 法,产品 质 量迅速提高,一举 奠定了经济大国的地位。而在丰田公司的 倡导下,5S对塑造企业形象, 降 低成本,准时交货 ,安全生产,高度的标准化,创造令人心 怡的工作场所等现场改善方 面的 巨大作用逐渐被 各国管理界所认识,随着世界经济的发展 , 5S 已经成为工厂管理的一 种新潮 流。 本资料适合于对员工 5S的初期培训,较少涉及 5S的具体推进方面的 内容。

5S的含义

5S的含义 整理: SEIRI :区分必需品和非必 须品,现场不放置非必须品

目的 :腾出空间,防止误用。

5S现场改善管理之整理活动具体推行方法5S是一种以整理、整顿、清扫、清洁、素养为五个步骤的现场管理方法,可帮助企业提高生产效率、工作环境和员工素养。

以下是在实施整理活动时的一些具体推行方法。

1.制定整理活动计划:首先,制定一个整理活动计划,明确整理的范围、时间和目标。

确保整个团队都对该计划达成共识。

2.识别和分类物品:根据整理的范围,逐个识别和分类物品。

将物品分为必需、常用、偶尔使用和不必要的物品。

确定哪些物品需要保留,哪些物品需要丢弃或存放在其他地方。

4.设置物品归位规则:为每个物品设置一个固定的归位位置,并制定一些规则来确保物品始终归位。

例如,将常用物品放在易于到达的地方,将偶尔使用的物品存放在不易到达的地方,以节省空间。

5.清理和清洁:在整理过程中,进行彻底的清理和清洁。

包括清除灰尘、积累的垃圾和不需要的物品,将工作区域保持清洁整洁。

6.培训和教育:在整理活动开始之前,为团队成员提供必要的培训和教育。

教导他们如何进行整理活动,以及如何保持工作区域的整洁。

7.定期审核和改进:定期审核整理活动的效果,并根据需要进行改进。

确保整理活动的效果能够持续地改善。

8.奖励和表彰:对参与整理活动并做出贡献的团队成员进行奖励和表彰,以鼓励他们的积极参与和努力。

9.保持持续性:整理活动不仅是一次性的活动,而是需要持续进行的。

每个人都应该将整理作为一种习惯,定期进行整理和彻底清洁。

10.鼓励团队合作:整理活动需要团队的合作和配合。

鼓励团队成员互相帮助,并共同承担责任,以确保整理活动的顺利进行。

现场5S培训内容1. 什么是5S管理?5S管理是一种通过整理、整顿、清扫、清洁和素养的方式,使现场工作环境变得整洁、有序、高效的管理方法。

它可以帮助企业提高工作效率、降低生产成本、改善员工工作环境和提升产品质量。

2. 为什么要进行5S管理?•提高生产效率:通过整理现场,减少物料和设备的浪费,优化工作流程,从而提高生产效率。

•降低生产成本:减少废品和次品的产生,优化库存管理,节约能源和资源消耗。

•改善员工工作环境:清洁整齐的工作环境可以提高员工的工作积极性和满意度。

•提升产品质量:通过5S管理,可以避免因为杂乱无章导致的错误和疏漏,提升产品质量。

3. 五个步骤3.1 整理(Sort)整理是指对现场进行分类,并将不必要的物品进行处理。

具体步骤如下:1.制定分类标准:根据实际情况制定分类标准,例如使用频率、价值等。

2.分类物品:将现场物品按照分类标准进行分类,分为必需品、常用品、偶尔使用的品和不需要的品等。

3.处理不需要的物品:对于不需要的物品,可以选择出售、捐赠或报废等方式进行处理。

3.2 整顿(Set in Order)整顿是指根据工作流程和使用频率合理布置现场,并为每个物品指定固定位置。

具体步骤如下:1.制定工作流程:根据实际工作流程规划现场布局,确保各个工作区域之间的流程顺畅。

2.制定归位标准:为每个物品制定归位标准,明确每个物品应该放置在哪个位置。

3.标识化管理:通过标识牌、颜色等方式,将各个工具和设备的归位位置明确可见。

3.3 清扫(Shine)清扫是指对现场进行日常清洁,并及时发现并解决潜在问题。

具体步骤如下:1.制定清洁计划:制定每日、每周和每月的清洁计划,并明确责任人和时间安排。

2.开展清洁活动:按照清洁计划进行清洁活动,包括地面、设备、工具等的清洁。

3.发现问题并解决:在清洁过程中发现问题,及时解决或上报,并采取措施防止问题再次出现。

3.4 清洁(Standardize)清洁是指制定并执行标准化的工作流程和操作规范。

5S现场改善的方案1. 整理(Sort)首先,要组织一个团队,负责整理工作区域。

团队成员应该对负责区域的情况有所了解,并能识别哪些物品是必需的,哪些是不必要的。

根据物品的使用频率和重要性,将它们分为三个类别:必需、偶尔使用、多余。

多余的物品应该被清理出工作区域。

2. 整顿(Set in Order)在整題物品之后,团队接下来要做的是安排物品的位置,使其更加有序且方便使用。

为此,可以制定一个详细的布局,包括每个物品在工作区域中的位置和摆放方式。

需要考虑到的因素包括工作流程、人员移动和存储需求等。

在整題物品的过程中,可以使用一些工具和设备来更好地组织和存储物品。

这些工具和设备可能包括储物柜、货架、线盘、桌面和容器等。

使用这些设备可以提高工作效率和减少浪费。

3. 清扫(Shine)清扫是保持工作区域整洁和安全的重要环节。

团队成员应该制定一个定期的清扫计划,并确定清扫的频率和责任。

在清扫过程中,要注重细节,并确保清除灰尘、污垢和垃圾。

除了定期的清扫,还应该建立一个每天清理的5S例行程序。

这包括每日清洗工作区域、保持设备清洁、清理工作表面和准备所需的物品。

4. 标准化(Standardize)标准化是确保整理、整顿和清扫工作持续进行的一种方法。

为此,可以制定一套标准化的程序和作业指导书,并确保团队成员遵守。

作业指导书可以包括物品的分类标准、清扫的频率、布局的要求和工具的使用等。

除了作业指导书,还可以建立一套报告和评估机制,以确保5S程序的有效性和持续改进。

定期的例行检查和审查可以帮助发现问题,并采取相应的改进措施。

5. 素养(Sustain)保持5S程序的成功需要团队成员的积极参与和持续努力。

为此,可以制定一套培训计划,以提高团队成员的5S素养和意识。

培训内容可以包括5S方法的基本原理、操作技巧和反馈机制等。

此外,还可以设立鼓励机制,激励团队成员积极参与5S改善活动。

鼓励可以采取多种形式,包括表彰、奖励和晋升等。