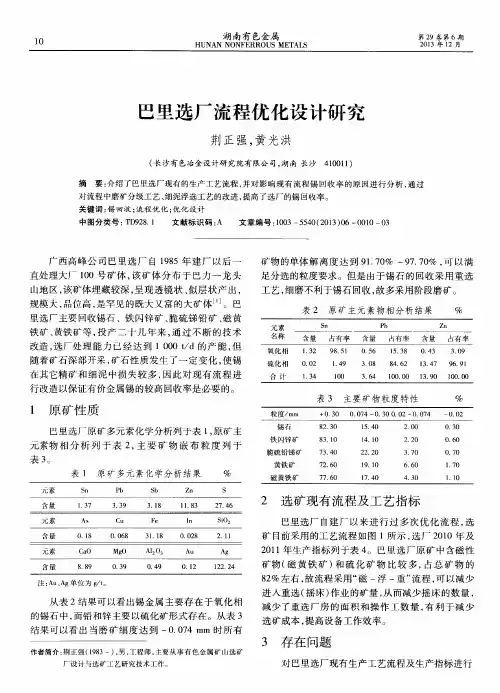

某选矿厂工艺流程优化研究

- 格式:pdf

- 大小:220.96 KB

- 文档页数:2

矿山工艺流程的优化与改进在矿山行业中,工艺流程的优化与改进对于提高生产效率、降低成本以及保护环境具有重要意义。

通过对矿石开采、选矿、冶炼等各个环节进行改进和优化,可以实现资源的最大化利用和工艺的最佳化。

一、矿石开采的优化与改进矿石开采是矿山工艺流程中的首要环节,它直接影响到后续的选矿和冶炼工艺。

在矿石开采中,常见的优化与改进措施有以下几个方面:1. 选址与勘探:通过合理的选址和充分的勘探,可以提前了解矿石矿质特征、储量分布等信息,从而为后续的开采工作提供依据。

2. 矿石爆破技术的改进:合理的爆破技术可以提高开采效率和降低成本。

例如,通过控制爆破参数,减少矿石的破碎度,在保证矿石品位的前提下降低矿石破碎损失。

3. 采矿设备的优化:选用高效、节能的采矿设备,如大型矿用卡车、装载机等,可以提高装载效率,减少能源消耗。

二、矿石选矿工艺的优化与改进矿石选矿是将原始矿石中有价值的矿物与无价值的矿物分离的过程。

在矿石选矿工艺中,常见的优化与改进措施有以下几个方面:1. 矿石破碎与磨矿:通过优化破碎与磨矿工艺,可以实现矿石的细化,提高矿石的可选性和磨矿效率。

2. 选矿流程的改进:选择合适的选矿设备和合理的选矿流程,可以提高选矿效率和选矿精度。

例如,采用重介质选矿的方法,可以在复杂的矿石中实现高效的选别。

3. 废弃物处理:对选矿过程中产生的废弃物进行处理和综合利用,可以减少环境污染和资源浪费。

三、冶炼工艺的优化与改进在冶炼工艺中,常见的优化与改进措施有以下几个方面:1. 冶炼设备的改进:通过引进先进的冶炼设备和技术,可以提高冶炼效率和产品质量。

例如,采用高效的炼铁炉、炼钢炉等设备,可以降低能源消耗和减少环境污染。

2. 冶炼过程的优化:通过对冶炼过程中的各个环节进行优化和改进,可以提高冶炼效率和产品质量。

例如,在炼铁过程中,通过控制炉温和氧气供给量,可以提高铁矿石的还原率和冶炼速度。

3. 冶炼废气处理:对冶炼过程中产生的废气进行有效处理,可以减少大气污染和资源浪费。

某选矿工艺流程设计及效果本文介绍的选矿工艺流程设计及效果,是针对某矿山进行的,旨在提高矿石的利用率和产品质量。

在本文中,我们将介绍矿山选矿的基本情况、矿石特性、选矿工艺流程的设计和效果分析。

1.矿山选矿的基本情况该矿山的选矿工艺主要是用浮选法,将含铜矿石通过破碎、磨矿、浮选等工序进行分离,得到铜精矿和废弃物。

该矿山的选矿厂年加工能力为1500万吨,铜品位在1~1.5%之间,精矿回收率下降,产品质量不稳定。

2.矿石特性该矿山的矿石主要是黄铜矿,含有一定的非金属矿物,主要有石英、硫化物和碳酸盐等。

矿石硬度较大,易磨损,粒度分布较广,选矿难度较大。

3.选矿工艺流程的设计根据该矿山矿石的特性和选矿生产的要求,我们设计了一套科学、稳定的选矿工艺流程。

(1)碎矿工艺为了保证浮选以后的产品质量,矿石首先要经过破碎工艺。

我们升级了原有的碎矿设备,加入了振动筛、高效圆锥破碎机等新型设备,改善了设备的粒度分布、颗粒形状等参数,从而使得后续设备的工作更加稳定。

(2)磨矿工艺矿石磨矿的过程是选矿工艺中的关键步骤。

我们在原有设备的基础上,优化了球磨机的结构设计,并配备了高压浸润机和气象磨矿机等设备,增加了矿石的磨矿度,提高了处理能力和产品质量。

(3)浮选工艺我们用了多级浮选流程处理矿石,采用了氧化优先浮选技术和混合浮选技术。

氧化优先浮选技术能够去除矿石中的氧化物,原理是使氧化铜浸入有机物中,通过调节pH值、添加药剂等方式将其浮起,这样可以降低氧化铜在矿石中的含量;混合浮选技术可以提高产率和回收率,减少废弃物的产生。

4.效果分析经过一段时间的运行,该工艺的效果明显优于原有工艺流程,回收率提高,产品质量稳定。

根据统计数据,改进后铜回收率从原来的70%左右提高到了85%以上,产品品位达到了1.6%以上,精矿产生率减少了15%。

同时,该工艺流程设计的平均处理能力也提高了20%以上,选矿厂的生产效率得到了很大的提高。

总结:作为矿山选矿中重要的环节,工艺流程的设计是保证矿石利用率和产品质量的关键。

选矿厂磨矿分级工艺优化研究与实践周旭东(洛阳集团选矿二公司,河南洛阳471543)摘要:文章就分析磨矿流程中各因素对磨矿细度产生的影响为基础,指出其存在问题,而后提出相关改造方案。

主要采用格子型溢流型球磨机+多级筛分+砂泵+水力旋流器等设备予以设置,对磨矿分级作业流程进行改造,同时增加除杂机有效清除碎钢球。

改造后,磨矿分级作业的处理能力及分级效率均得到显著提升,整体效果显著。

关键词:选厂磨矿;分级作业;分级工艺;改造优化Metallurgy and materials作者简介:周旭东(1983-),男,河南洛阳人,大学本科,主要研究方向:选矿研究。

磨矿分级作业是选矿生产工艺的关键作业内容,磨矿作业成本约占据总选矿成本的40%~65%(视规模而定)。

分级效率是磨矿分级作业中的核心关注内容,分级效率的优良即直接连带影响到磨机处理效率与质量、选矿工艺指标以及生产综合成本。

1磨矿流程中对磨矿细度的影响因素分析1.1磨矿浓度磨矿浓度过高或过低,对磨矿效率都产生直接影响。

若磨矿浓度较低,矿石停留在磨机中的时间随即缩短,继而直接降低磨矿效率;而若是磨矿浓度过高,磨机则极其容易发生“涨肚”现象。

1.2钢球充填率而钢球充填率也同样存在高低影响,若钢球充填率较低,单位预设时间内会持续性减少对矿石的打击次数以及反复研磨次数,继而降低磨矿效率;而若是钢球充填率较高,钢球过度占用矿石空间,则会减少矿石在磨机里的停留时间,继而增加能耗。

1.3返砂比率预设范围内,生产率会伴随着循环负荷的上升而对应提高,若两段磨机的规格一致,则可以通过降低一段磨机的循环负荷,从而提高二段磨机的返砂比率,如此操作不仅仅可以有效提高二段磨机的工作效率,继而可连带到提升一段磨机的生产能力。

1.4分级浓度分级浓度对旋流器溢流的细度影响尤为重大,生产活动中首先必须明晰一、二段分级泵池的相对最优浓度,确保循环负荷与分级效率处于相对最佳运行状态。

旋流器的给矿浓度对底流浓度几乎不具任何影响,但对溢流细度(如-74μm 含量)具有直接连带性影响,若浓度越高,含量则越高;而若是旋流器给矿浓度越高,则底流-74μm 含量越高,分级效率则相对越低。

某铜硫选厂铜粗精矿再磨工艺优化研究程建农;付广钦;周晓彤;邓丽红;关通【摘要】某铜硫矿选矿厂为提高铜矿物单体解离度,在原生产工艺中增加了铜粗精矿再磨工艺,但因再磨工艺的各项参数不佳,铜回收指标未达到预期目标.针对铜粗精矿再磨工艺存在的问题,对旋流器给矿压力、给矿浓度、立磨机装球量等工艺参数进行了优化.与优化前相比,铜粗精矿再磨工艺的磨矿技术效率提高14.47%,旋流器溢流与铜粗精矿中合格粒级铜金属占有率的差值提高1.57%.对铜品位0.70%的原矿,铜精矿Cu品位和回收率分别提高1.40%,2.51%.【期刊名称】《材料研究与应用》【年(卷),期】2018(012)002【总页数】5页(P129-133)【关键词】铜硫矿;铜粗精矿;再磨工艺【作者】程建农;付广钦;周晓彤;邓丽红;关通【作者单位】广东省大宝山矿业有限公司,广东韶关512127;广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广东广州510650;广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广东广州510650;广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广东广州510650;广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广东广州510650【正文语种】中文【中图分类】TD952某铜硫矿原矿矿物组成复杂,黄铜矿与黄铁矿、磁黄铁矿等矿物致密共生.该铜硫选矿厂采用“铜浮选-硫浮选-磁选”工艺流程回收铜硫,磨矿作业为一段磨矿,磨矿细度为60%~65%-0.074mm,铜单体解离度仅84%,未达到铜浮选适宜的磨矿细度,影响了铜矿物的高效回收.为了提高铜矿物的单体解离度,在铜浮选作业增加了铜粗精矿再磨工艺,但铜的回收指标仍未达到预期目标.本研究针对该铜硫选厂铜粗精矿再磨工艺存在的问题,开展再磨工艺参数优化的研究,以提高铜回收指标.1 矿石性质原矿品位Cu 0.5%~0.7%、S 16%~23%,主要有价元素为铜、硫、铁等,主要矿物组成列于表1.该矿石中的铜矿物以黄铜矿为主,其次有少量至微量铜蓝、斑铜矿和黝铜矿;其它硫化矿物主要为磁黄铁矿和黄铁矿,其次有少量至微量闪锌矿、方铅矿及微量毒砂等.脉石矿物主要是云母和石英,其次是方解石、绿泥石、长石、角闪石和辉石等.原矿中黄铜矿与黄铁矿、磁黄铁矿以及脉石矿物致密共生.黄铜矿主要粒度范围是0.010~0.32 mm,分布范围较宽.解离度测定结果表明,在磨矿细度为70%-0.074 mm时,铜的单体解离度为92%.因此,要达到较高的铜单体解离度,磨矿细度应在70%-0.074 mm以上.2 问题讨论与分析该铜硫选矿厂的选矿系统分为2个系列,本研究针对该选矿厂的Ⅱ系列生产系统进行优化.Ⅱ系列原矿处理量约1400 t/d,铜粗精矿再磨处理量约120 t/d,铜选矿生产的工艺原则流程如图1所示.原矿经磨矿后,采用浮选机进行铜粗选、扫选,铜浮选尾矿进入硫浮选.铜粗选精矿经再磨工艺后,进入铜浮选柱精选,浮选柱精选尾矿进入浮选机精选,分别获得铜柱精矿、铜机精矿.铜柱精矿的粒级较细、品位较高,铜机精矿的粒级较粗、铜品位较低,两者合并作为铜精矿产品[1].再磨工艺由CZFWF-20型水力旋流器和JM-1000型立磨机组成,铜粗精矿首先进入旋流器分级,旋流器溢流进入铜精选,旋流器底流经立磨机再磨后返回旋流器分级,形成再磨回路.表1 原矿主要矿物组成及相对含量Table 1 Main mineral compositions of raw ore矿物黄铜矿铜蓝黄铁矿磁黄铁矿石英绢云母黑云母金云母含量w/%1.6870.05828.21112.69513.9676.6975.4485.837矿物辉石角闪石正长石绿泥石方解石褐铁矿钙铁榴石其它含量w/%1.2472.1513.0653.5983.9824.2331.3825.742图1 铜硫选厂II系列铜选矿生产工艺原则流程Fig.1 The principle flowsheet of copper beneficiation in II system of copper-sulfur plant该铜硫选矿厂原生产工艺的磨矿为一段磨矿,铜单体解离度仅84%左右,影响了铜矿物的有效回收.铜单体解离度偏低是制约铜生产指标的关键因素之一,同时也造成铜浮选作业生产波动较大.这是因为铜浮选作业中添加了大量石灰作抑制剂,在黄铁矿等硫矿物受到抑制的同时,黄铜矿与黄铁矿、磁黄铁矿等的连生体也一起被抑制,降低了铜的回收指标.受生产现场厂房空间位置的限制,改造原矿磨矿作业的难度较大,因此,对铜粗精矿再磨工艺进行了优化研究.通过对铜粗精矿再磨工艺进行流程查定,测得铜粗精矿浓度为15.83%,旋流器给矿压力为0.18 MPa,旋流器溢流浓度仅为11.90%,导致铜精选作业浓度偏低(小于12%),影响了铜矿物的有效回收.旋流器溢流-0.074mm粒级占79.8%,旋流器底流-0.074mm粒级占50.47%,旋流器分级效果不佳.立磨机再磨前后-0.074mm粒级含量仅增加4.47%,立磨机再磨效果较差.在原矿磨矿作业、铜浮选作业控制稳定的前提下,原矿Cu品位0.70%,获得铜精矿Cu品位18.22%,铜回收率81.41%.为进一步提高铜选矿指标,应对铜粗精矿再磨工艺的各项参数进行优化,以提高铜粗精矿分级效率和再磨效果.3 再磨工艺参数优化研究为提高铜粗精矿的分级和再磨效果,分别对该再磨工艺流程中的旋流器分级作业和立磨机再磨作业进行工艺参数优化研究.3.1 旋流器分级作业的优化旋流器的给矿浓度和给矿压力是旋流器分级作业的重要操作参数,直接影响到旋流器分级产品浓度和分级粒度[2-3].如果给矿浓度过高,将造成矿浆粘度增加,阻力增加,溢流粒度变粗,同时沉砂和溢流浓度都增高,处理量增大,分级效率下降;如果给矿浓度太低,分级效率提高,但处理量下降,水电消耗增大.给矿压力越大,矿浆流速越高,旋流器的处理量就越大.但在一定范围内,随着给矿压力增加,矿浆在旋流器中旋转速度和离心力也越大,分级粒度也越细.当给矿压力超过限定值,旋流器的浓缩作用加强,粘度增加,分选环境不稳定,使分级效果恶化.如果给矿压力过低,旋流器内达不到一定的负压,会导致无法分级.因此,合适的给矿浓度和给矿压力是提高旋流器分级效率的必要措施.为了确定合适的旋流器分级参数,在原矿磨矿作业、铜浮选作业控制稳定的前提下,对旋流器的给矿浓度和给矿压力等参数进行调试:①严格控制铜粗选的泡沫冲洗水量和补加水量,以稳定铜粗精矿浓度和旋流器给矿浓度,旋流器的给矿浓度由20%~25%调整为30%~35%;②旋流器的给矿压力由0.15~0.20 MPa调整为0.10~0.15 MPa.3.2 立磨机再磨作业的优化立磨机是一种节能高效型磨矿设备.磨矿介质作为磨矿过程中能量传递的媒介,是影响立磨机磨矿效果的关键因素之一,其大小、填充率等都会影响磨矿效率.在一定范围内,磨矿介质加载量越大,磨矿效率就越高,但是加载量过大,将导致磨机内部球运动的干扰和矿浆的内部循环,从而降低磨矿效率,增加功耗[4-5].为了提高立磨机的磨矿效果,制定了以下优化措施:①立磨机每日补加钢球量(Φ20mm)由10 kg调整为20 kg;②立磨机的给矿浓度由50%~70%调整为50%~60%.3.3 再磨工艺的优化结果在原矿磨矿作业、铜浮选作业稳定的前提下,对铜粗精矿再磨工艺的工艺参数进行了优化调整,稳定后的再磨工艺对比结果列于表2.由表2可知,旋流器分级作业和立磨机再磨作业效果均得到优化,再磨工艺获得的旋流器溢流中-0.074mm粒级含量提高至85.68%,-0.010mm粒级含量降低至15.25%.立磨机再磨前后-0.074 mm粒级产率增加6.47%,较优化前提高2.00%.为了考查工艺参数优化对再磨工艺的优化效果,对优化前后再磨工艺的磨矿技术效率、合格粒级铜金属占有率进行了比较.表2 铜粗精矿再磨工艺优化前后结果对比Table 2 Contrastive results of regrinding process after optimization类别产品名称矿浆浓度/%Cu品位/% 产率/% 金属Cu占有率/% -0.074mm-0.010mm-0.074mm-0.010mm优化前铜粗精矿15.837.1669.9716.9571.2818.68旋流器溢流11.907.1679.8517.2486.5619.23旋流器底流73.905.8850.47---再磨出口62.395.8854.94---优化后铜粗精矿15.258.0072.7915.0272.3618.48旋流器溢流13.768.0085.6815.2588.9318.75旋流器底流80.143.3635.03---再磨出口57.483.3641.50---(1)磨矿技术效率磨矿技术效率(Et)是从技术上评价磨矿过程的重要评价参数[6],反应了合格粒级的生产效率.当粒度介于x和y之间的粒级为合格粒度时,磨矿技术效率即粒度x的磨矿效率减去粒度y的磨矿效率,数学表达式见式(1).(1)式(1)中Ex为粒度x的磨矿效率,%;Ey为粒度y的磨矿效率,%;γ为磨矿产品中小于粒度x的产率,%;γ1为给矿中小于粒度x的产率,%;γ2为给矿中小于粒度y的产率,%;γ3为磨矿产品中小于粒度y的产率,%.根据铜浮选对粒度的要求,设定铜粗精矿再磨合格粒级为0.010~0.074 mm.根据式(1)计算,再磨工艺参数优化前后,再磨工艺的磨矿技术效率由32.90%提高至47.37%,提高14.47%.(2)合格粒级铜金属占有率合格粒级铜金属占有率(F)是评价各产品中铜金属分布情况的重要指标,其数学表达式见式(2).F=F-0.074-F-0.010.(2)式(2)中F-0.074为-0.074 mm粒级的铜金属占有率,F-0.010为-0.010 mm粒级的铜金属占有率.再磨工艺参数优化前后,旋流器溢流和铜粗精矿之间的合格粒级铜金属占有率(F)差值由14.73%提高至16.30%,提高1.57%.磨矿技术效率表征合格粒级量的累计效果,金属占有率表征合格粒级中金属品位比重大小[7].与优化前相比,磨矿技术效率与合格粒级金属占有率均有提高,再磨工艺磨矿效果明显改善.将再磨工艺参数优化后,对平均品位为Cu 0.70%的原矿,获得铜精矿品位Cu 19.62%、铜回收率83.92%的指标.与优化前相比,铜精矿Cu品位提高1.40%,铜回收率提高2.51个百分点.4 结论通过提高旋流器给矿浓度(调为30%~35%)、降低旋流器给矿压力(调为0.10~0.15 MPa)、增加立磨机装球量(补加钢球量为20 kg/日)、调整立磨机给矿浓度(调为50%~60%)等措施,对再磨工艺参数进行优化,有效地提高了磨矿技术效率等指标.铜粗精矿再磨工艺的磨矿技术效率提高14.47%,旋流器溢流和铜粗精矿之间的合格粒级铜金属占有率差值提高1.57%,铜精矿Cu品位提高1.40%、铜回收率提高2.51个百分点,为铜矿物的高效回收提供了有力保障.【相关文献】[1] 周晓彤,邓丽红,付广钦,等.酸性尾矿水回用于全流程的铜硫选矿新技术研究[J].材料研究与应用,2017,11 (4):269-273.[2] 庞学诗.水力旋流器理论与应用[M].长沙:中南大学出版社,2005:52-76.[3] 汪勇,庄故章,周韶,等.给矿浓度和入口压力对水力旋流器分级效率的影响[J].矿冶,2012,21(1):83-86.[4] 周宏喜,卢世杰,何建成.立磨机磨矿机理研究[J].中国矿业,2014,23(5):146-148.[5] 韩登峰,卢世杰,张跃军.介质大小及添加量对立磨机磨矿效果影响的研究[J].矿产保护与利用,2014(1):36-40.[6] 段希祥. 碎矿与磨矿[M]. 北京:冶金工业出版社,2006:134-136.[7] 杨金林,周文涛,马少健,等.基于磨矿技术效率锡石多金属硫化矿磨矿优化研究[J].有色金属:选矿部分,2017(5):18-22.。

铁矿干选抛废筛选工艺及流程优化研究陈洪远 刘传俊(临沂会宝岭铁矿有限公司 山东临沂 277712)摘要:选矿作为矿山工程重要步骤之一,直接影响冶炼加工等诸多环节。

该文在调研已有研究成果的基础上,针对某矿干选抛废筛选工艺与流程进行了优化与改进。

在充分分析目前干选系统存在的问题与产生原因的基础上,对已有设备进行了局部改进,并进行了工业化试验,从抛废率、作业品位、能耗、劳动强度等方面,评估了改进后设备的社会经济效益,并结合工程实际提出了未来的改进方向。

研究成果为相关工况的改进优化提供了参考。

关键词:筛选工艺 流程优化 选矿 设备改进中图分类号:TD912文献标识码:A 文章编号:1672-3791(2023)13-0072-04Research on the Optimization of the Waste Screening Technology and Process of the Dry Separation of Iron MinesCHEN Hongyuan LIU Chuanjun( Linyi Huibaoling Iron Mine Co., Ltd., Linyi, Shandong Province, 277712 China)Abstract: As one of the important steps of mine engineering, mineral dressing has a direct influence on many links such as smelting and processing. This paper optimizes and improve the waste screening technology and process of the dry separation of a mine on the basis of investigating the existing research results, partially improves the existing equipment and conducts the industrial test on the basis of fully analyzing the current problems and causes of the dry separation system, estimates the social and economic benefits of the improved equipment from the aspects of the waste rate, working grade, energy consumption, labor intensity, etc., and proposes the future improvement direction in combination with the actual situation of the project. The research findings provides a reference for the improve‐ment and optimization of related working conditions.Key Words: Screening method; Process optimization; Mineral dressing; Equipment improvement自2020年我国“碳达峰,碳中和”目标(简称:双碳)[1]确定以来,优化工艺流程,改进创新设备,已成为矿山企业节能减排、提升社会经济效益的重要手段之一[1]。

某铁矿选厂工艺技术优化

吴文红;陈国岩;姚强;唐昊;彭磊

【期刊名称】《现代矿业》

【年(卷),期】2017(33)4

【摘要】针对某赤铁矿选厂实际生产运行时铁精矿品位较低而尾矿铁含量偏高的问题,在分析原矿性质的基础上,对两段磨矿分级—弱磁选—强磁选—强磁精矿1粗1精3扫反浮选选矿全流程进行考察,以查明问题原因.结果表明,因原矿性质相比设计时变化较大,磁性铁含量降低,赤(褐)铁增加到83.15%,造成一、二段强磁选作业处理量大幅增加,强磁选尾矿铁含量升高;二段旋流器溢流细度较粗(-0.074 mm 86%),导致反浮选精矿铁品位较低.提出加强研究原矿性质、合理配矿,一段、二段强磁选作业各增加1台强磁选机,改造二段旋流器给矿泵、增大反浮选给矿细度等优化建议,以改善选矿技术指标.

【总页数】4页(P139-141,144)

【作者】吴文红;陈国岩;姚强;唐昊;彭磊

【作者单位】鞍钢集团矿业设计研究院有限公司;关宝山矿业有限公司;鞍钢矿业公司;鞍钢集团矿业设计研究院有限公司;鞍钢集团矿业设计研究院有限公司

【正文语种】中文

【相关文献】

1.白象山铁矿选厂工艺优化实践

2.柏泉铁矿选厂优化设计

3.尖山铁矿选厂节水优化措施及实践

4.安徽某镜铁矿选厂用螺旋溜槽优化选矿工艺

5.研山铁矿选厂水资源结构深度优化实践

因版权原因,仅展示原文概要,查看原文内容请购买。

采矿业的矿产开采工艺优化案例分析矿产开采是采矿业的核心环节之一,它关乎到采矿企业的效率、成本和环境影响等方面。

为了提高矿产开采的效益,许多采矿企业纷纷进行矿产开采工艺的优化。

本文将通过分析几个矿产开采工艺优化的案例,探讨其实施过程、效果和经验教训。

案例一:X矿山的露天开采工艺优化X矿山是一座大型露天煤矿,在传统的露天开采工艺下,存在矿岩产量不稳定、安全生产风险高等问题。

为此,X矿山决定进行矿产开采工艺优化。

首先,他们引入了先进的矿山设备和仪器,提高了采掘效率。

其次,为了减少爆破带来的破坏,他们实施了适宜的爆破控制措施,并使用了精确的爆破方案。

此外,他们还优化了矿石的输送和储存流程,提高了作业效率。

这些优化措施使得X矿山的矿产开采工艺得到了有效的改进,产量稳定性提高,安全风险降低,企业效益显著提高。

案例二:Y矿山的地下开采工艺优化Y矿山是一座地下金矿,在传统的地下开采过程中,存在回采率低、损耗大等问题。

为了优化矿产开采工艺,Y矿山采取了多种措施。

首先,他们优化了地下巷道的布置和坡度设计,提高了回采效率。

其次,为了减小矿石的损耗,在选择采矿设备时更加考虑了其对矿石落差和碎石率的影响。

此外,他们采用了先进的矿石的分选和提取技术,提高了精矿回收率。

这些优化措施使得Y矿山的地下开采工艺得到了明显的改善,回采率和金矿的综合利用率均有所提高。

案例三:Z矿山的环境友好型工艺优化Z矿山是一座大型铁矿石矿山,在传统的开采工艺下,存在大量废弃物排放、矿石石粉产生等环境问题。

为了实现矿产开采的可持续发展,Z矿山决心进行环境友好型工艺优化。

首先,他们引入了绿色矿石分选技术,实现了矿石石粉的高效回收。

其次,他们改进了尾矿处理工艺,实现了尾矿无害化处理。

此外,他们优化了输送和堆放流程,减少了废弃物的排放。

这些工艺优化措施使得Z矿山的矿产开采工艺更加环保,有效减少了环境污染,得到了当地政府和社会的广泛认可。

综上所述,矿产开采的工艺优化是采矿业提高效益和实现可持续发展的重要手段之一。

磁铁矿石选矿工艺的分析与研究摘要:近年来,我国的磁铁矿石选矿工艺有了很大进展。

铁矿石是一种非均质的矿产品,其质量因开采方式、运输方式、储存方式和管理水平的不同而有较大差异。

铁矿石的质量和品位是保证钢铁产品质量的根本,用规范的检测方法对铁矿石进行取样、制样和化学分析是控制铁矿石品位和质量的重要方式。

本文首先分析选矿厂生产现状,其次探讨磁铁矿石选矿工艺,以期对铁矿石生产企业、贸易商、检验检测机构、物流企业有所借鉴。

关键词:磁铁矿石;选矿技术;分析引言一般而言,磁铁矿体的规模都很大,而且其铁质也很稳定,在工业上很有价值。

以某种铁矿为实例,对其选矿工艺进行了分析,认为这种矿石是一种富磁性的矿物,具有较高的结构和较低的可选性,通过实验研究,对其进行了详细的分析。

选矿可大幅提高铁含量,降低有害元素含量,带来的经济效益十分可观。

作为选矿的主打产品铁精粉,其粒度不同,元素含量也有区别。

本文通过对同一矿山在同一选矿工艺下得到的铁精粉粒级筛分后,对全铁(TFe)等元素的比对,研究粒级分布与元素含量之间的大致关系。

1选矿厂生产现状以某种铁矿为实例,对其选矿工艺进行了分析,认为这种矿石是一种富磁性的矿物,具有较高的结构和较低的可选性,通过实验研究,对其进行了详细的分析。

目前,工程采用铜硫混合浮选、再铜硫分离工艺流程,即将黄铜矿和黄铁矿一并选出,再进行铜、硫分离。

这种工艺流程普遍存在铜精矿、硫精矿品位不高、回收率偏低、铜硫互含严重等问题,并且在实际生产过程中,为同时兼顾铜精矿、硫精矿的品位和回收率,现场生产控制操作难度较大,有价成分大量损失在尾矿中,既是对矿产资源的浪费,也影响了企业经济效益的提高;另外,尾矿含硫较高会导致尾矿库的水质偏酸性,对环境造成不良影响。

矿石采用铜硫混合浮选、再铜硫分离工艺流程处理,的确存在生产指标不理想,有用成分流失较多等一系列问题。

根据磁铁矿的特性和选矿的需要,在进行结构分析时,应从矿石的构造入手。

某选矿厂工艺流程优化研究发表时间:2019-12-18T14:31:12.037Z 来源:《基层建设》2019年第26期 作者: 张利英[导读] 摘要:论述了某选矿厂自投产生产后,由于原矿性质的变化,流程各作业技术指标及工艺参数与设计偏差较大,各作业量的分配及工艺参数也发生了变化。

内蒙古包钢钢联股份有限公司巴润矿业分公司 内蒙古包头 014080

摘要:论述了某选矿厂自投产生产后,由于原矿性质的变化,流程各作业技术指标及工艺参数与设计偏差较大,各作业量的分配及工艺参数也发生了变化。通过对选别流程进行的全面考查,找到问题的原因所在,并采取措施对流程进行了优化,实现对生产过程的有效控制,在稳定质量的同时优化流程结构,降低尾矿品位、提高金属回收率。

关键词:破碎筛分;选别工艺;水力旋流器

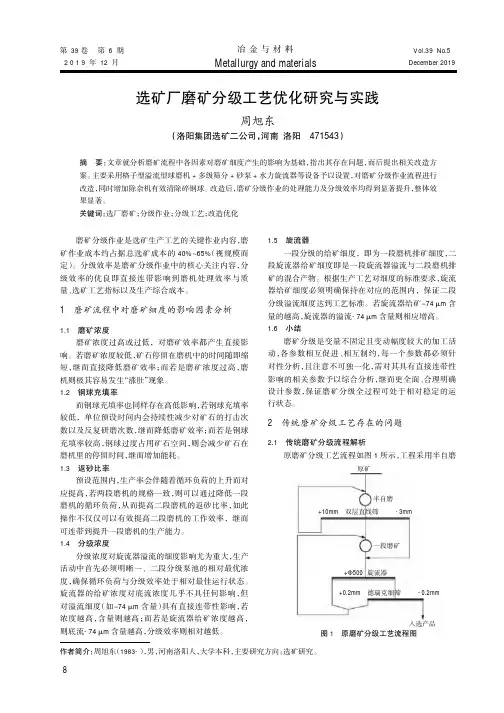

某选矿厂选矿工艺采用三段一闭路破碎、阶段磨矿、阶段选别的工艺流程,相应形成了破碎、磨选磁选、尾矿浓缩等三个作业区。采场采出的矿石由汽车运至采场破碎站进行粗破碎,粗破碎后 0 ~ 250 mm 的矿石通过胶带运输机送至圆筒矿仓内。破碎车间经过中碎、细碎处理后,产品粒度为 0 ~ 12 mm,送到磨选作业区处理。过滤后的精矿由管道进行输送。尾矿经尾矿浓密机浓缩后,其底流经过尾矿泵站送至尾矿库,实现尾矿高浓度输送。选矿厂生产采用阶段磨矿、阶段选别工艺流程选别磁铁矿石,投产后生产基本稳定,精矿品位达到设计指标。但由于原矿品位偏低,流程各作业技术指标及工艺参数与设计偏差较大,各作业量的分配及工艺参数也发生了变化,因此对现有生产流程进行了全面考查,以深入了解选矿厂目前生产工艺现状,全面掌握选矿厂各作业的运行情况,对存在问题的作业重点分析,找到问题的原因所在,并采取措施对流程进一步优化,实现对生产过程的有效控制,在稳定质量的同时优化流程结构,以降低尾矿品位、提高金属回收率。 1、破碎作业考查结果分析

选矿区破碎车间的工艺为三段破碎一次筛分闭路破碎流程。采场采出的原矿由汽车运至采场破碎站,给入旋回破碎机进行粗破碎,粗碎产品通过胶带运输机送至混矿仓,经过两条给矿皮带给圆锥破碎机进行中破碎,中碎产品给入振动筛进行筛分,筛上产品给入细碎矿仓,经皮带给入圆锥破碎机进行细破碎,细碎产品经干选后与中碎产品混合给入筛分作业,筛上产品返回细碎矿仓,筛下 0 ~ 12 mm 产品通过皮带给入磨矿仓。

(1)台时量测定结果。破碎设备台时处理量的测定是测量一定皮带长度上的矿样质量,根据皮带速度计算其台时处理量。从破碎筛分设备台时处理量测定结果看,1# 中碎机台时处理能力为 1 319.11 t/h,2# 中碎机台时处理能力为 1 584.00 t/h,2 台中碎机的设计台时为1 400

t/h,平均台时处理能力超过设计值。1#,2#,3# 细 碎 机 台 时 处 理 能 力 分 别为889.85 t/h,938.02 t/h,971.03 t/h,处理能力均超过设计处理能力 830 t/h,细碎设备处理能力不够,超负荷运行。

(2)破碎作业产品粒度特性。考查期间粗碎旋回破碎机,1#,2# 中碎圆锥破碎机运行正常,对粗碎排矿,1#,2# 中碎排矿产品进行了粒度分析。从分析结果看,粗碎的排矿粒度在 0 ~ 250mm,而实际的最大排矿粒度 0 ~ 260 mm,为中碎创造了有利条件。

从中碎排矿粒度特性看,2# 中碎机75 mm 以上粒级含量为 5.03%,略有些偏高。中碎机要求排矿粒度 - 12 mm 含量大于 28%,1# 中碎-12 mm 含量 33.76%,2# 中碎- 12 mm 含量27.96%,2 台中碎 - 12 mm 含量基本达到设计要求。

从 3 台细碎的给矿、排矿粒度特性曲线看,给矿粒度 75 mm 以上粒级占 3% 左右,30 mm 以下粒级占 70% 左右。3 台细碎的排矿粒度30 mm 以上含量分别为 3.89%,5.16%,8.93%,而设计要求细碎的最大排矿粒度 25 mm,超过设计值。1#,2#,3# 细碎机的排矿粒度 - 12mm 含量分别为 48%,52%,46%,其设计 12 mm 以下含量应为 58%,细碎的排矿粒度 12 mm 以下含量很低,没有达到设计排矿粒度。

(3)筛分作业。振动筛要求技术指标为筛分效率 ≥ 85%,从 3#,6# 振动筛产品粒度分析结果看,- 12 mm 粒度的筛分效率 82.79% ~95.87%,3# 振动筛的筛分效率略偏低些,2 台振动筛处理量均在设计台时处理能力 450 t/h 范围内,筛上循环负荷 342.54%,166%,均大于设计值 155%。考查期间振筛的筛孔尺寸为 15 mm × 20mm,由于细碎排矿粒度 - 12 mm 低于设计要求,使筛分作业给矿粒度粗粒级含量偏多,造成筛上量循环量增大,筛上返回细碎后,又加大了细碎设备的处理量,使细碎超负荷运转,形成恶性循环。

为减少筛上循环量,增加筛下合格粒级含量,必须提高细碎产品细粒级含量。由于细碎设备的作业率已高达 75%,而且超设计台时处理能力运转,细碎没富余能力,建议生产时启动3台细碎设备,日常运转 1台中碎破碎机,3 台细碎破碎机,增加细碎产品中粉矿的含量,保证筛分给矿 - 12mm 含量达到设计要求,同时可适当改变一下筛孔尺寸,进一步提高筛分效率,使破碎筛分工艺形成良性循环。 2、选别工艺流程考查结果分析及工艺优化方案 2.1一段磨矿分级作业

一段磨矿分级作业由一段球磨机和水力旋流器组形成闭路磨矿,共有 4 组一段球磨机和水力旋流器组成的一段闭路磨矿,分别对4个系列进行了单机考查。结果显示,一段球磨机的台时处理能力在350~370t/h,4 组一段磨矿分级旋流器的循环负荷分别为 258.67%,

203.11%,225.33%,268.06%,4# 旋流器组的循环负荷略高于要求的150% ~250%,其它 3 组均在设计要求范围内。4 组水力旋流器 分 级的 质 效 率 分 别 为 43.33%,44.22%,47.45%,36.15%,4# 水力旋流器组的分级效率偏低。

设计要求一次分级水力旋流器溢流粒度应达到- 0.074 mm 含量占 55% ~ 60%,考查期间溢流粒度偏粗,- 0.074 mm 含量在 53.35% ~58.50% 之间,平均 - 0.074 mm 含量占 55.06%。一方面由于入磨矿石粒度 - 12 mm 含量偏低,考查期间一段球磨皮带给矿粒度 - 12 含量占88.88%,生产要求入磨产品粒度 - 12 mm 含量应大于 95%,由于粗粒级含量增大,加大了一段球磨机的磨矿压力,使球磨机排矿粒度偏粗;另一方面,考查期间难磨矿石入选比例较大也对磨矿细度产生了一定影响。为保证一次溢流粒度,首先应该提高矿石的入磨粒度,使入磨产品细粒级含量达到设计要求,实现多碎少磨;其次从一段球磨机粒度入手,保证磨矿浓度,控制水力旋流器给矿压力,降低循环量,提高分级效率,提高一段磨矿分溢流粒度。 2.2 二段磨矿分级作业

二段磨矿分级作业由水力旋流器组形成预先分级,沉砂给入二段球磨机形成开路磨矿,分别进行了考查。

结果显示,二次分级水力旋流器溢流与沉砂的比例在 35:65左右,质效率在 19% ~ 26% 之间,再磨的粒度增加 20个百分点。二次分级水力旋流器给矿、溢流浓度都偏高,溢流的粒度 - 0.074 mm 含量在 66% 左右,比设计的 - 0.074 mm 含量大于 75% 的要求偏低。从二次分级作业产品粒度分析结果看,二旋沉平均粒度40.39% - 0.074 mm 含量,铁矿物的单体解离度55.92%,脉石矿物单体解离度为 32.85%,二旋沉经二段球磨机再磨后,二球排的粒度 - 0.074 mm 含量平均 60.89%,粒度提高 20 个百分点,再磨后矿物的单体解离度铁矿物 74.48%,脉石 47.57%,比再磨前分别提高了 8.35%,14.72%,脉石矿物单体解离度的提高幅度较大,说明中矿中一部分贫连生体已进一步解离为单体石英。由于二段磨矿分级旋流器的溢流比例较大,占35% 左右,二旋溢的粒度平均只有 67.56% - 0.074mm 含量,旋流器分级效率偏低,使本该进入沉砂中再磨的粗粒产品进入到了溢流产品中,返回流程后,这部分没有得到再磨的连生体仍会进入到中矿当中反复循环,直接影响后续作业的选别效果及加大中矿循环量。因此现场应加强二段磨矿分级水力旋流器的操作,增加水力旋流器压力、降低给矿浓度、调整水力旋流器结构参数,提高分级效率,使进到溢流中的粗粒矿物进入沉砂中,给入二段磨机再磨,提高再磨排矿粒度,降低中矿循环量。粗细分级旋流器共 4 组,分别对其进行了单机考查。

结果显示,粗细分级水力旋流器的溢流与沉砂的比例在 30∶70之间,1组和4组水力旋流器溢流粒度-0.074mm含量79.60%,76.60%,粒度较粗,主要是由于现场1组和4组水力旋流器的给矿大部分是二球排产品,2组、3组水力旋流器的给矿主要是二旋溢的产品,造成粗细分级旋流器的给矿浓度和粒度不均、差异较大,1组、4组给矿浓度在50%以上,较高,分级效率较低为27.80%,25.31%,影响粗细分级旋流器的分级效果。建议现场设一混合矿箱,将二球排和二旋溢打入混合矿箱混匀后再给入粗细分级作业,这样可使粗细分级水力旋流器给矿产品稳定,提高水力旋流器的分级效率。 3、结 论

(1)从中破碎设备台时量测定结果看,1 # 中碎机台时处理能力为1319.11t,2# 中碎机台时处理能力为1584.00 t,2台中碎机达设计台时处理能力1400 t/h,排矿粒度达到设计要求。从细碎的台时处理能力测定结果看,3台细碎设备台时处理能力均超过设计台时处理能力,细碎机的排矿粒度都没有达到设计要求。

(2)破碎车间19#皮带(中碎、细碎排矿皮带)卸料小车故障率高,运输量超过最大设计能力12.47%,给生产带来一定隐患。

(3)由于现场细碎设备的作业率已高达75%,细碎设备没富余能力,建议3台细碎设备运行,日常运转1台中碎破碎机、3台细碎破碎机,增加粉矿的含量,保证细碎排矿产品-12 mm含量达到设计要求,同时可适当改变一下筛孔尺寸,进一步提高筛分效率,使破碎筛分工艺形成良性循环,实现多碎少磨。

(4)为解决粗细分级水力旋流器给矿产品浓度和粒度不均匀问题,建议现场设一混合矿箱,将二球排和二旋溢打入混合矿箱混匀后再给入粗细分级作业,这样可使粗细分级水力旋流器给矿浓度和粒度稳定,提高水力旋流器的分级效率。

(5)优化措施实施后,可使选矿厂的综合尾矿品位降低0.50%,精矿产率可提高0.67%,每年可为选矿厂创造更好的经济效益。